冲裁工艺分析

- 格式:ppt

- 大小:1.36 MB

- 文档页数:21

设计案例冲裁、弯曲、拉深及成形是冷冲压的基本工序,下面以常见的冲裁件、弯曲件及拉深件为例介绍冲裁、弯曲及拉深的冲压工艺分析、工艺方案拟订、工艺计算、模具设计和模具主要零件的加工工艺。

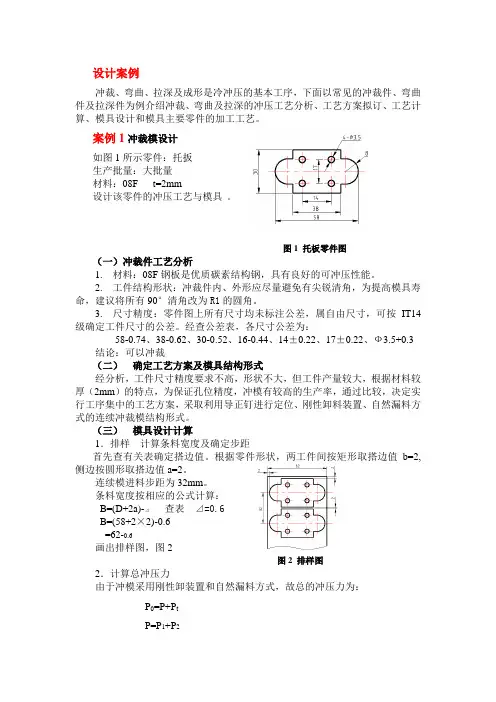

案例1冲裁模设计如图1所示零件:托扳生产批量:大批量材料:08F t=2mm设计该零件的冲压工艺与模具。

图1 托板零件图(一)冲裁件工艺分析1. 材料:08F钢板是优质碳素结构钢,具有良好的可冲压性能。

2. 工件结构形状:冲裁件内、外形应尽量避免有尖锐清角,为提高模具寿命,建议将所有90°清角改为R1的圆角。

3. 尺寸精度:零件图上所有尺寸均未标注公差,属自由尺寸,可按IT14级确定工件尺寸的公差。

经查公差表,各尺寸公差为:58-0.74、38-0.62、30-0.52、16-0.44、14±0.22、17±0.22、Ф3.5+0.3 结论:可以冲裁(二)确定工艺方案及模具结构形式经分析,工件尺寸精度要求不高,形状不大,但工件产量较大,根据材料较厚(2mm)的特点,为保证孔位精度,冲模有较高的生产率,通过比较,决定实行工序集中的工艺方案,采取利用导正钉进行定位、刚性卸料装置、自然漏料方式的连续冲裁模结构形式。

(三)模具设计计算1.排样计算条料宽度及确定步距首先查有关表确定搭边值。

根据零件形状,两工件间按矩形取搭边值b=2,侧边按圆形取搭边值a=2。

连续模进料步距为32mm。

条料宽度按相应的公式计算:B=(D+2a)-⊿查表⊿=0.6B=(58+2×2)-0.6=62-0.6画出排样图,图2图2 排样图2.计算总冲压力由于冲模采用刚性卸装置和自然漏料方式,故总的冲压力为:P0=P+P tP=P1+P2而式中 P 1--------落料时的冲裁力P 2--------冲孔时的冲裁力 按推料力公式计算冲裁力:P 1=KL t τ 查τ=300MPa=2.2[2(58-16)+2(30-16)+16π]*2*300/10000 =12.6 (t )P 2=2.2*4π*3.5*2*300/10000 =3.4(t)按推料力公式计算推料力P t :P t =nK t P 取n=3,查表2-10,K t =0.055 P t =3*0.055*(12.6+304)=2.475(t) 计算总冲压力P Z : P Z =P 1+P 2+P t=12.6+3.4+2.475 =18.475(t)3.确定压力中心:根据图3分析,因为工件图形对称,故落料时P 1的压力中心在O 1上;冲孔时P 2的压力中心在O 2上。

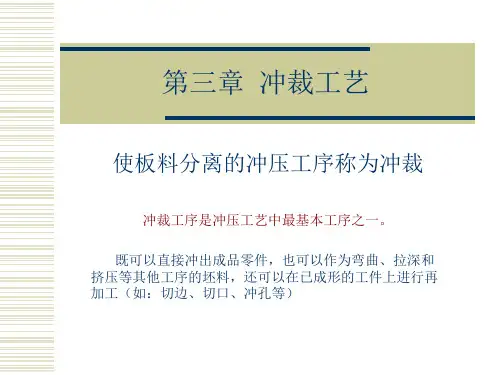

冲裁工艺和冲裁模具设计冲裁工艺和冲裁模具设计作为一种常见的金属加工技术,冲裁被广泛应用于制造汽车、电子设备、家电等各种产品。

冲裁过程包括剪切、拉伸、冲压等操作,通过模具对金属材料进行形状变化和剪切,来达到制造出所需产品的目的。

因此,冲裁工艺和冲裁模具设计对于产品的品质和生产效率至关重要。

一、冲裁工艺冲裁工艺是指冲裁操作的完整过程,包括模具设计、材料选择、冲裁机的选择、生产线的设计、冲裁参数设置、操作人员的技术水平等。

在整个冲裁工艺中,模具设计是决定产品精度和质量的关键因素之一。

而材料的选择则是根据需求而来,决定了产品的强度和耐用度。

同时,冲裁机的选择和生产线设计,也对质量和效率有很大的影响。

在冲裁参数设置方面,操作人员需要根据需要的产品要求选择适当的切削速度、切削深度、冲切速度和氧化器的温度,以确保工艺的高效性和安全性。

操作人员的技术水平和经验也是冲裁工艺中不可或缺的一环,只有经过深入的培训和实践才能熟练掌握冲裁操作技术,保证产品质量。

二、冲裁模具设计冲裁模具是冲裁过程中的中心部分,它能够使原材料按照特定的形状和尺寸被切割和改变。

因此,冲裁模具设计必须按照以下原则:1.符合产品尺寸和形状的需求冲裁模具的设计必须符合目标产品的需求,确保可靠和准确地达到预期的尺寸和形状。

特别是在生产大批量产品时,模具的稳定表现和可维护性是至关重要的。

2.优化切削、加工和生产速度冲裁模具设计必须考虑切削、加工和生产速度。

为获得最佳性能和保持稳定生产,冲裁模具必须经过详细的工程分析、优化和调整,以确保指定的材料厚度、切割宽度和其他冲裁过程条件。

这些是实现制造优化和节约时间的关键。

3.确保模具寿命和可靠性模具的设计必须考虑预计的使用寿命和维护要求,以确保高度的可靠性和生产效率。

根据产品需求,选择合适的材料和表面处理方法,以有效地提高模具寿命和耐久度,降低生产成本和维护费用。

4.考虑生产过程中的人工干预冲裁模具设计必须考虑生产过程中的人工干预,以确保操作人员的安全和效率。

1设计任务书1.设计题目:设计《链板》冲孔落料模。

2.主要内容:2.1.设计《链板》冲孔落料模,工件图号是05,IT14,见下图所示2.2.模具类型为普通冲孔落料倒装式模,班产量80万件/年,凸模与凹模配作,手工送料。

3.具体要求:3.1.绘制该模具总装图(A4,图号为05/M09-1);3.2.绘制冲孔凸模、落料凹模或凸凹模工作图(按A4规格,竖排,零件图号分别为05/M09-1/1,05/M09-1/2,05/ M09-1/3);3.3.编制凸、凹模或凸凹模(05/ M09-1/3)的加工工艺过程卡(按A4规格,竖排)。

3.4.编写整理完善设计计算说明书;3.5.将任务书、说明书、工艺过程卡及三张图样装订成册。

4.进度安排:作业完成日期为2011年3月31 日下午6时。

5.成绩评定:指导教师2011年月日系主任2011年月日2设计任务分析本课题主要的目的是为了培养学生运用有关课程的基础理论和技能解决实际问题,进一步提高学生本专业必要的基本技能、方法和创新能力的重要环节之一。

2.1工件的冲压工艺性分析零件属于中等批量生产,尺寸公差较大,内外行简单对称,宽度尺寸为20mm,长度尺寸为80mm,冲压工艺性较好,适合少、无废料冲裁加工。

2.2分析比较和确定冲压工艺方案由零件冲压工艺分析可知,冲压基本工序为冲孔和落料。

根据工件特点和工艺要求,可以有以下冲压工艺方案:零件为冲孔落料件,可提出的加工方案如下:方案一:先落料,后冲孔。

采用两套单工序模生产。

方案二:冲孔—落料复合冲压,采用复合模生产。

方案三:落料—冲孔连续冲压,采用级进摸生产。

方案一模具结构简单,但两道工序,两道模具,生产效率较低,零件精度较差,在大批量生产中不使用。

方案二只需要一副模具,冲压件的行位精度和尺寸精度易保证,且生产效率高。

尽管模具结构较一方案复杂,但零件几何形状简单,模具制造并不困难。

方案三也只需要一副模具,生产效率也很高,但与方案二比生产的零件精度稍差,欲保证行位精度,结构比复合模复杂。