22冲裁变形过程分析

- 格式:doc

- 大小:118.50 KB

- 文档页数:4

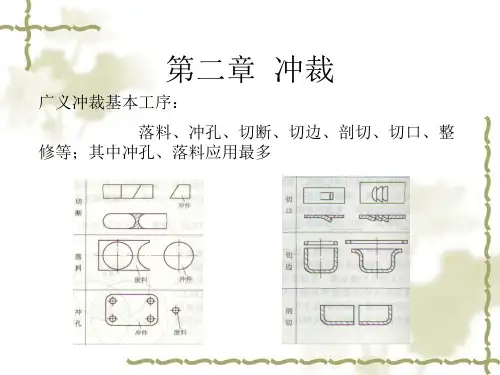

设计案例冲裁、弯曲、拉深及成形是冷冲压的基本工序,下面以常见的冲裁件、弯曲件及拉深件为例介绍冲裁、弯曲及拉深的冲压工艺分析、工艺方案拟订、工艺计算、模具设计和模具主要零件的加工工艺。

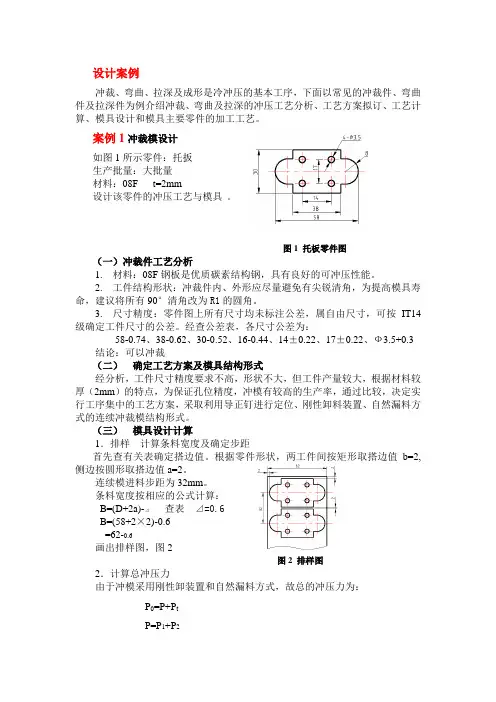

案例1冲裁模设计如图1所示零件:托扳生产批量:大批量材料:08F t=2mm设计该零件的冲压工艺与模具。

图1 托板零件图(一)冲裁件工艺分析1. 材料:08F钢板是优质碳素结构钢,具有良好的可冲压性能。

2. 工件结构形状:冲裁件内、外形应尽量避免有尖锐清角,为提高模具寿命,建议将所有90°清角改为R1的圆角。

3. 尺寸精度:零件图上所有尺寸均未标注公差,属自由尺寸,可按IT14级确定工件尺寸的公差。

经查公差表,各尺寸公差为:58-0.74、38-0.62、30-0.52、16-0.44、14±0.22、17±0.22、Ф3.5+0.3 结论:可以冲裁(二)确定工艺方案及模具结构形式经分析,工件尺寸精度要求不高,形状不大,但工件产量较大,根据材料较厚(2mm)的特点,为保证孔位精度,冲模有较高的生产率,通过比较,决定实行工序集中的工艺方案,采取利用导正钉进行定位、刚性卸料装置、自然漏料方式的连续冲裁模结构形式。

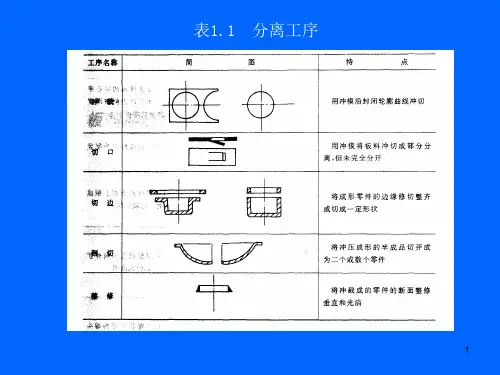

(三)模具设计计算1.排样计算条料宽度及确定步距首先查有关表确定搭边值。

根据零件形状,两工件间按矩形取搭边值b=2,侧边按圆形取搭边值a=2。

连续模进料步距为32mm。

条料宽度按相应的公式计算:B=(D+2a)-⊿查表⊿=0.6B=(58+2×2)-0.6=62-0.6画出排样图,图2图2 排样图2.计算总冲压力由于冲模采用刚性卸装置和自然漏料方式,故总的冲压力为:P0=P+P tP=P1+P2而式中 P 1--------落料时的冲裁力P 2--------冲孔时的冲裁力 按推料力公式计算冲裁力:P 1=KL t τ 查τ=300MPa=2.2[2(58-16)+2(30-16)+16π]*2*300/10000 =12.6 (t )P 2=2.2*4π*3.5*2*300/10000 =3.4(t)按推料力公式计算推料力P t :P t =nK t P 取n=3,查表2-10,K t =0.055 P t =3*0.055*(12.6+304)=2.475(t) 计算总冲压力P Z : P Z =P 1+P 2+P t=12.6+3.4+2.475 =18.475(t)3.确定压力中心:根据图3分析,因为工件图形对称,故落料时P 1的压力中心在O 1上;冲孔时P 2的压力中心在O 2上。

冲裁的变形过程一、引言二、冲裁过程的不同阶段及变形特点1. 板材进入模具在冲裁过程中,首先将金属板材放置在模具上方,然后施加压力使其进入模具。

在这一阶段,金属板材受到了较大的压力,从而发生了弹性变形。

这种变形是可逆的,当压力消失时,金属板材会恢复到原来的形状。

2. 板材进一步变形当金属板材进入模具后,施加的压力会继续增加,导致金属板材进一步变形。

在这一阶段,金属板材发生了塑性变形,即形状和尺寸发生了永久性的改变。

这种变形是由于金属的晶体结构发生了改变,使得金属板材在压力下能够保持新的形状。

3. 板材脱模当金属板材完成所需的变形后,将其从模具中取出。

在这一阶段,金属板材不再受到压力的作用,恢复到了原来的形状。

然而,由于金属板材经历了塑性变形,其形状和尺寸与原始板材有所不同。

4. 变形特点冲裁过程中的变形特点主要包括以下几个方面:- 金属板材的形状和尺寸发生了永久性的改变,适应了所需的产品形状和尺寸。

- 变形过程中金属板材的表面可能产生一些划痕和切口,需要进行后续的研磨和处理。

- 冲裁过程中对金属板材施加了较大的压力,可能导致板材的变形不均匀或局部变形过大的问题,需要进行相应的调整和优化。

三、冲裁变形过程的应用冲裁变形过程广泛应用于各个行业的金属制品生产中,包括汽车制造、电子设备、家电等。

通过冲裁变形,可以高效地制造出形状复杂、尺寸精确的金属零件和产品。

冲裁的变形过程可以根据不同的需求进行调整和优化,以满足产品的功能和外观要求。

四、冲裁变形过程的发展趋势随着科技的不断进步,冲裁变形过程也在不断发展和改进。

目前,一些先进的冲裁技术已经应用于工业生产中,例如激光冲裁、水射流冲裁等。

这些新技术可以提高冲裁的精度和效率,减少对金属板材的变形和损伤,同时还可以应用于更多材料的冲裁加工,如塑料、复合材料等。

五、结论冲裁是一种重要的金属加工工艺,通过施加压力使金属板材发生变形,以获得所需的形状和尺寸。

冲裁过程中,金属板材经历了弹性变形和塑性变形,并最终达到所需的形状。

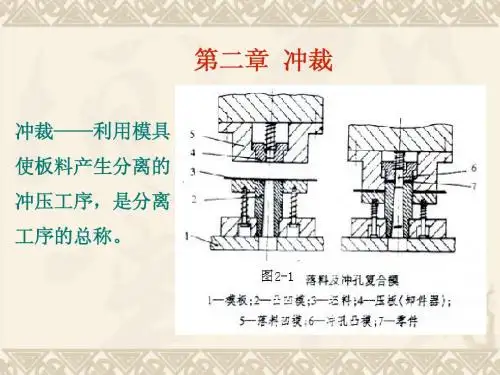

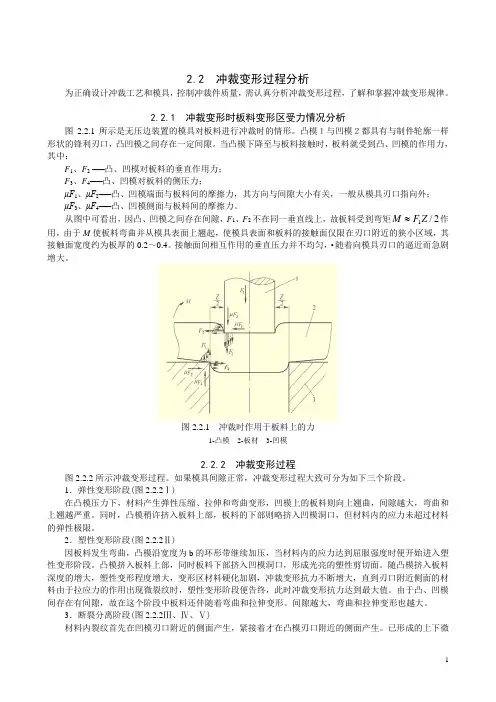

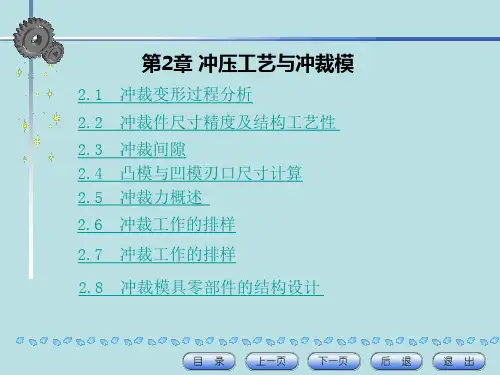

2.2 冲裁变形过程分析为正确设计冲裁工艺和模具,控制冲裁件质量,需认真分析冲裁变形过程,了解和掌握冲裁变形规律。

2.2.1 冲裁变形时板料变形区受力情况分析图2.2.1所示是无压边装置的模具对板料进行冲裁时的情形。

凸模1与凹模2都具有与制件轮廓一样形状的锋利刃口,凸凹模之间存在一定间隙。

当凸模下降至与板料接触时,板料就受到凸、凹模的作用力,其中:F 1、F 2 ──凸、凹模对板料的垂直作用力;F 3、F 4──凸、凹模对板料的侧压力;μF 1、μF 2──凸、凹模端面与板料间的摩擦力,其方向与间隙大小有关,一般从模具刃口指向外; μF 3、μF 4──凸、凹模侧面与板料间的摩擦力。

从图中可看出,因凸、凹模之间存在间隙,F 1、F 2不在同一垂直线上,故板料受到弯矩2/1Z F M 作用,由于M 使板料弯曲并从模具表面上翘起,使模具表面和板料的接触面仅限在刃口附近的狭小区域,其接触面宽度约为板厚的0.2~0.4。

接触面间相互作用的垂直压力并不均匀,•随着向模具刃口的逼近而急剧增大。

图2.2.1 冲裁时作用于板料上的力1-凸模 2-板材 3-凹模2.2.2 冲裁变形过程图2.2.2所示冲裁变形过程。

如果模具间隙正常,冲裁变形过程大致可分为如下三个阶段。

1.弹性变形阶段(图2.2.2Ⅰ)在凸模压力下,材料产生弹性压缩、拉伸和弯曲变形,凹模上的板料则向上翘曲,间隙越大,弯曲和上翘越严重。

同时,凸模稍许挤入板料上部,板料的下部则略挤入凹模洞口,但材料内的应力未超过材料的弹性极限。

2.塑性变形阶段(图2.2.2Ⅱ)因板料发生弯曲,凸模沿宽度为b 的环形带继续加压,当材料内的应力达到屈服强度时便开始进入塑性变形阶段。

凸模挤入板料上部,同时板料下部挤入凹模洞口,形成光亮的塑性剪切面。

随凸模挤入板料深度的增大,塑性变形程度增大,变形区材料硬化加剧,冲裁变形抗力不断增大,直到刃口附近侧面的材料由于拉应力的作用出现微裂纹时,塑性变形阶段便告终,此时冲裁变形抗力达到最大值。

简述冲裁变形的四个过程冲裁变形是利用模具对金属材料进行压力加工的一种方式,其过程中金属材料受到压力和切削力的作用,从而产生各种形状和尺寸的变形。

一般而言,冲裁变形可以分为四个过程,包括拉伸、壁厚变化、弯曲和拉伸-压缩。

下面将对这四个过程进行简要介绍。

第一个过程是拉伸。

在冲裁变形中,拉伸是最容易发生的变形形式。

当在金属材料上施加水平方向的力时,材料在这个方向上会逐渐延长,这个过程就可以描述为拉伸。

拉伸过程中,材料中纵向的细小晶粒会发生变形,最终形成某些形状,例如杯子、盖子等。

第二个过程是壁厚变化。

在这个过程中,厚度不均匀的金属材料受到强力的重压,使之锯齿状分布的边缘被不断折叠,最终可形成规律的表面线条纹路和边缘。

同时,由于材料的物理性质的不同,在不同部位的压力会不同,从而形成不同的形状。

第三个过程是弯曲。

当材料受到垂直于其面的压力时,将产生弯曲变形。

弯曲的过程中,金属材料表面的拉伸程度为零,因此在弯曲部分的壁厚比较均匀。

此外,材料在弯曲过程中会遇到最大应力,因此需要考虑弯曲角度和弯曲半径以避免断裂。

第四个过程是拉伸-压缩。

在这个过程中,材料同时受到水平和竖直方向上的压力,产生拉伸-压缩变形。

这个过程中,材料的塑性和强度受到决定性影响,而且受到材料组织成分的影响。

拉伸-压缩过程中金属的壁厚也会发生变化,不规则的边缘被拉伸和压缩来产生规则的形状。

总之,冲裁变形是一种高效、精确的加工方法,可以制造各种形状的零部件,如金属盖板、钣金件、汽车钣金件等,广泛应用于航空、航天、汽车、工程机械等领域。

要进行高质量的冲裁加工,需要掌握各种材料的物理性质及其冲裁过程中的变形特点。

冲裁的变形过程一、引言冲裁是一种常见的金属加工工艺,用于制造各种零件和产品。

在冲裁过程中,金属板材经过冲压机的冲击力,通过模具进行变形和切割,最终得到所需的形状和尺寸。

本文将介绍冲裁的变形过程,包括材料选择、模具设计、冲压工艺和变形特点等方面的内容。

二、材料选择在冲裁过程中,材料的选择是非常重要的。

一般来说,常用的金属材料有冷轧钢板、不锈钢、铝合金等。

不同的材料具有不同的力学性能和加工性能,需要根据产品的要求选择合适的材料。

同时,还要考虑到材料的成本、可加工性和环境友好性等因素。

三、模具设计模具是冲裁过程中不可或缺的工具,它直接影响到产品的形状和尺寸。

模具设计需要考虑到材料的变形特点、冲压机的工作能力和工艺的要求等因素。

合理的模具设计可以提高冲裁效率、降低成本和改善产品质量。

常见的模具类型包括拉伸模具、剪切模具和成形模具等。

四、冲压工艺冲压工艺是冲裁过程中的关键环节。

它包括冲压速度、冲压力度和冲裁次数等参数的确定。

冲压速度要根据材料的硬度和厚度来确定,过快的速度会导致材料变形不均匀;冲压力度要根据材料的抗拉强度和模具的结构来确定,过大的力度会导致模具磨损加剧;冲裁次数要根据产品的要求和材料的变形特点来确定,过多的次数会导致材料疲劳断裂。

五、变形特点冲裁的变形过程具有一些特点。

首先,材料在受力作用下发生弹性变形和塑性变形。

弹性变形是可逆的,材料恢复原状;塑性变形是不可逆的,形成了新的形状和尺寸。

其次,材料的变形程度受到应力和应变的影响。

应力是单位面积上的力,应变是单位长度上的变形量。

应力和应变的关系称为应力-应变曲线。

最后,冲裁过程中会产生一定的应力集中和变形集中,需要合理控制以避免产生裂纹和变形不良。

六、应用领域冲裁技术广泛应用于汽车、电子、家电、机械等行业。

在汽车行业中,冲裁被用于制造车身、车门、车顶等零部件;在电子行业中,冲裁被用于制造手机壳、电脑外壳等产品;在家电行业中,冲裁被用于制造洗衣机壳体、冰箱门等零部件;在机械行业中,冲裁被用于制造齿轮、轴承等零部件。

冲裁的变形过程一、引言冲裁是一种常见的金属加工方法,用于在金属板材上制作各种形状的孔、凹槽和凸起。

冲裁的变形过程是指在冲裁过程中金属板材的形状和结构发生变化的过程。

本文将从冲裁前的材料准备、冲裁过程中的变形现象、变形机理以及冲裁后的材料性能等方面展开讨论。

二、冲裁前的材料准备在进行冲裁前,需要选择合适的金属板材,并根据冲裁件的要求进行切割和整形。

通常,冲裁件的材料可以是钢、铝、铜等金属材料。

在材料准备阶段,需要保证材料的平整度和表面光洁度,以确保冲裁过程中的准确性和质量。

三、冲裁过程中的变形现象在冲裁过程中,金属板材会经历一系列的变形现象。

首先,当冲压机的冲头下压时,金属板材会发生弹性变形,即在外力作用下产生临时变形,当冲头离开后可以恢复原状。

其次,随着冲头的继续下压,金属板材进入塑性变形阶段,即金属发生不可逆的塑性变形,形成所需的孔、凹槽或凸起。

最后,在冲裁完成后,金属板材会出现边缘拉伸、变形区域周围的硬化等现象。

四、冲裁过程中的变形机理冲裁过程中的变形主要是通过塑性变形来实现的。

当冲头施加压力时,金属板材受到应力的作用,超过其屈服强度时,金属开始发生塑性变形。

在冲裁过程中,金属板材受到剪切力和压力的作用,导致金属原子发生位移和重新排列,从而改变了金属板材的形状和结构。

五、冲裁后的材料性能冲裁后的材料性能会发生一定的变化。

首先,冲裁过程中金属板材的硬度会有所增加,这是由于冲裁过程中金属发生冷变形而导致的。

其次,冲裁过程中金属板材的强度也会有所增加,尤其是在冲裁边缘和变形区域周围。

此外,冲裁过程中还会产生一定的残余应力,这可能会对材料的稳定性和可靠性产生影响。

六、总结冲裁的变形过程是一个复杂而精细的工艺过程,涉及到材料的选择、准备和冲裁过程中的变形现象和机理。

通过对冲裁前的材料准备、冲裁过程中的变形现象、变形机理以及冲裁后的材料性能的研究,可以更好地理解冲裁过程,并优化冲裁工艺,提高冲裁件的质量和效率。

第一节冲裁过程变形分析一、冲裁过程冲裁变形过程可分为三个阶段:第一阶段:弹性变形阶段(图2一la)图2-1 冲裁变形过程凸模与材料接触后,先将材料压平,继而凸模及凹模刃口压人材料中,由于弯矩M的作用,材料不仅产生弹性压缩且略有弯曲,随着凸模的继续压入,材料在刃口部分所受的应力逐渐增大,直到h1深度时,材料内应力达到弹性极限,此为材料的弹性变形阶段。

图 2-2凸模压力与冲裁过程A—压平材料之应力OC—弹性区域B—材料弹性变形之应力CD—塑性区域C—屈服应力E—整个板厚被切断D—材料最大强度第二阶段:塑性变形阶段(图2—1b)凸模继续压人,压力增加,材料内的应力达到屈服点,产生塑性变形。

随着塑性变形程度的增大,材料内部的拉应力和弯矩随之增大,变形区材料硬化加剧,当压入深度达到h2时,刃口附近材料的应力值达到最大值,此为塑性变形阶段。

第三阶段:断裂阶段(图2一1c)凸模压入深度达到h3时,先后在凹、凸模刃口侧面产生裂纹,裂纹产生后沿最大切应力方向向材料内层发展,当凹、凸模刃口处的裂纹相遇重合时,材料便被切断分离。

冲裁变形的三个阶段,可以在剪切曲线图中得到验证,如图2—2所示。

料厚为4.8mm。

板料切断后,冲裁件与孔断面的形状,如图2—3所示。

现将切断面各部分加以说明。

图2—3中的口塌角约为5%t,t为板料厚度。

它是凸模压人材料时,刃口附近的材料被牵连拉入变形的结果:b为光亮带,约为1/3t,其表面光滑,断面质量最佳;c为剪裂带,约为62%t,表面倾斜且粗糙;d 为毛刺,其高度约为(5%~l0%)t ,它是在出现裂纹时形成的。

二、变形过程力学分析在无压边装置冲裁时,材料所受外力如图2—4所示。

主要包括:p F 、d F ——凸、凹模对板材的垂直作用力;21F F 、——凸、凹模对板材的侧压力;dP F F μμ、——凸、凹模端面与板材间的摩擦力,其方向与间隙大小有关,但一般指向模具刃口,其中,μ是摩擦系数,下同。

冲裁过程板料的变形过程板料的冲裁过程涉及到材料的变形,使得板料在冲裁后可以具备所需的形状和尺寸。

在这个过程中,板料将会经历多个阶段,包括切割、塑性变形和回弹等。

接下来,我将详细解释板料的冲裁过程及其变形过程。

首先,在板料冲裁过程中,切割是第一个步骤。

切割是指通过在板料上施加足够大的应力,使其出现切割缺口。

这通常是通过冲裁模具完成的,冲裁模具的结构可以根据需要设计成各种形状和尺寸。

在切割过程中,板料经受了高速冲击应力,形成一个切割缺口,而缺口周围的板料则会遭受较小的冲击应力。

这就导致了板料的变形。

接下来是板料的塑性变形阶段。

在切割后,冲裁模具将施加力量来改变板料的形状和尺寸。

在这个过程中,板料内的晶粒发生了变形,产生了滑移和重新排列。

此时,板料的塑性变形成为主导因素,而弹性变形相对较小。

塑性变形可以通过塑性流动和沉积等方式来实现,以使板料达到所需形状和尺寸。

然而,板料的变形过程并不是完全可逆的。

尽管塑性变形可以使板料在冲裁过程中达到所需的形状和尺寸,但一旦冲裁模具撤离,板料将发生回弹。

回弹是指板料在冲裁后恢复到部分或全部原始形状和尺寸的现象。

回弹是由于板料的弹性回复和切割缺口的释放应力引起的。

回弹的大小取决于材料的性质、板料的厚度和切割缺口的尺寸。

为了减小回弹的影响,通常需要对板料进行后续的调整和修整。

在整个冲裁过程中,变形过程是由切割、塑性变形和回弹三个阶段组成的。

切割阶段通过冲击应力在板料上形成切割缺口,引发了板料的变形。

塑性变形阶段通过塑性流动和沉积等方式,使板料达到所需的形状和尺寸。

然而,由于板料的弹性回复和切割缺口的应力释放,板料在冲裁后会发生回弹。

因此,为了实现板料冲裁的精确度和一致性,需对其进行后续调整和修整。

总结一下,板料冲裁过程中的变形过程可以分为切割、塑性变形和回弹阶段。

这个过程中,板料经历了切割缺口的形成、塑性变形以及回弹等变形行为。

理解这些变形过程对于控制冲裁过程的质量和精确度至关重要。

2.2 冲裁变形过程分析为正确设计冲裁工艺和模具,控制冲裁件质量,需认真分析冲裁变形过程,了解和掌握冲裁变形规律。

2.2.1 冲裁变形时板料变形区受力情况分析图2.2.1所示是无压边装置的模具对板料进行冲裁时的情形。

凸模1与凹模2都具有与制件轮廓一样形状的锋利刃口,凸凹模之间存在一定间隙。

当凸模下降至与板料接触时,板料就受到凸、凹模的作用力,其中:F 1、F 2 ──凸、凹模对板料的垂直作用力;F 3、F 4──凸、凹模对板料的侧压力;μF 1、μF 2──凸、凹模端面与板料间的摩擦力,其方向与间隙大小有关,一般从模具刃口指向外; μF 3、μF 4──凸、凹模侧面与板料间的摩擦力。

从图中可看出,因凸、凹模之间存在间隙,F 1、F 2不在同一垂直线上,故板料受到弯矩2/1Z F M 作用,由于M 使板料弯曲并从模具表面上翘起,使模具表面和板料的接触面仅限在刃口附近的狭小区域,其接触面宽度约为板厚的0.2~0.4。

接触面间相互作用的垂直压力并不均匀,•随着向模具刃口的逼近而急剧增大。

图2.2.1 冲裁时作用于板料上的力1-凸模 2-板材 3-凹模2.2.2 冲裁变形过程图2.2.2所示冲裁变形过程。

如果模具间隙正常,冲裁变形过程大致可分为如下三个阶段。

1.弹性变形阶段(图2.2.2Ⅰ)在凸模压力下,材料产生弹性压缩、拉伸和弯曲变形,凹模上的板料则向上翘曲,间隙越大,弯曲和上翘越严重。

同时,凸模稍许挤入板料上部,板料的下部则略挤入凹模洞口,但材料内的应力未超过材料的弹性极限。

2.塑性变形阶段(图2.2.2Ⅱ)因板料发生弯曲,凸模沿宽度为b 的环形带继续加压,当材料内的应力达到屈服强度时便开始进入塑性变形阶段。

凸模挤入板料上部,同时板料下部挤入凹模洞口,形成光亮的塑性剪切面。

随凸模挤入板料深度的增大,塑性变形程度增大,变形区材料硬化加剧,冲裁变形抗力不断增大,直到刃口附近侧面的材料由于拉应力的作用出现微裂纹时,塑性变形阶段便告终,此时冲裁变形抗力达到最大值。

由于凸、凹模间存在有间隙,故在这个阶段中板料还伴随着弯曲和拉伸变形。

间隙越大,弯曲和拉伸变形也越大。

3.断裂分离阶段(图2.2.2Ⅲ、Ⅳ、Ⅴ)材料内裂纹首先在凹模刃口附近的侧面产生,紧接着才在凸模刃口附近的侧面产生。

已形成的上下微裂纹随凸模继续压入沿最大切应力方向不断向材料内部扩展,当上下裂纹重合时,板料便被剪断分离。

随后,凸模将分离的材料推入凹模洞口。

从图2.2.3所示冲裁力——凸模行程曲线可明显看出冲裁变形过程的三个阶段。

图中OA段是冲裁的弹性变形阶段;AB段是塑性变形阶段,B点为冲裁力的最大值,在此点材料开始剪裂,BC段为微裂纹扩展直至材料分离的断裂阶段,CD段主要是用于克服摩擦力将冲件推出凹模孔口时所需的力。

图2.2.2 冲裁变形过程图 2.2.3 冲裁力曲线2.2.3 冲裁件质量及其影响因素冲裁件质量是指断面状况、尺寸精度和形状误差。

断面状况尽可能垂直、光洁、毛刺小。

尺寸精度应该保证在图纸规定的公差范围之内。

零件外形应该满足图纸要求;表面尽可能平直,即拱弯小。

影响零件质量的因素有:材料性能、间隙大小及均匀性、刃口锋利程度、模具精度以及模具结构形式等。

1.冲裁件断面质量及其影响因素由于冲裁变形的特点,冲裁件的断面明显地分成四个特征区,即圆角带a、光亮带b、断裂带c与毛刺区d,如图2.2.4所示。

圆角带a:该区域的形成是当凸模刃口压入材料时,刃口附近的材料产生弯曲和伸长变形,材料被拉入间隙的结果。

光亮带b:该区域发生在塑形变形阶段,当刃口切入材料后,材料与凸、凹模切刃的侧表面挤压而形成的光亮垂直的断面。

通常占全断面的1/2~1/3。

断裂带c:该区域是在断裂阶段形成。

是由刃口附近的微裂纹在拉应力作用下不断扩展而形成的撕裂面,其断面粗糙,具有金属本色,且略带有斜度。

毛刺区d:毛刺的形成是由于在塑性变形阶段后期,凸模和凹模的刃口切入被加工板料一定深度时,刃口正面材料被压缩,刃尖部分是高静水压应力状态,使裂纹的起点不会在刃尖处发生,而是在模具侧面距刃尖不远的地方发生,在拉应力的作用下,裂纹加长,材料断裂而产生毛刺,•裂纹的产生点和刃口尖的距离成为毛刺的高度。

在普通冲裁中毛刺是不可避免的,普通冲裁允许的毛刺高度见表2.2.1。

图2.2.4 冲裁区应力、变形和冲裁件正常的断面状况a)冲孔件b)落料件在四个特征区中,光亮带越宽,断面质量越好。

但四个特征区域的大小和断面上所占的比例大小并非一成不变,而是随着材料性能、模具间隙、刃口状态等条件的不同而变化。

影响断面质量的因素有:(1)材料性能的影响 材料塑性好,冲裁时裂纹出现得较迟,材料被剪切的深度较大,所得断面光亮带所占的比例就大,圆角也大。

而塑性差的材料,容易拉断,材料被剪切不久就出现裂纹,使断面光亮带所占的比例小,圆角小,大部分是粗糙的断裂面。

(2)模具间隙的影响 冲裁时,断裂面上下裂纹是否重合,与凸、凹模间隙值的大小有关。

当凸、凹间隙合适时,凸、凹模刃口附近沿最大切应力方向产生的裂纹在冲裁过程中能会合,此时尽管断面与材料表面不垂直,但还是比较平直、光滑、毛刺较小,制件的断面质量较好(图2.2.5b )所示。

当间隙增大时,材料内的拉应力增大,使得拉伸断裂发生早,于是断裂带变宽;光亮带变窄;弯曲变形增大,因而塌角和拱弯也增大。

当间隙减小时,变形区内弯矩小、压应力成分高。

由凹模刃口附近产生的裂纹进入凸模下面的压应力区而停止发展;由凸模刃口附近产生的裂纹进入凹模上表面的压应力区也停止发展。

上、下裂纹不重合。

在两条裂纹之间的材料将被第二次剪切。

当上裂纹压入凹模时,受到凹模壁的挤压,产生第二光亮带,同时部分材料被挤出,在表面形成薄而高的毛刺(图2.2.5a )所示。

当间隙过小时,虽然塌角小、拱弯小,但断面质量也有缺陷。

如断面中部出现夹层,两头呈光亮带,在端面有挤长的毛刺。

•当间隙过大时,因为弯矩大,拉应力成分高,材料在凸、凹模刃口附近产生的裂纹也不重合。

分离后产生的断裂层斜度增大,制件的断面出现二个斜角1α和2α,断面质量也不理想。

而且,由于塌角大、拱弯大、光亮带小、毛刺又高又厚,冲裁件质量下降。

如图2.2.5c 所示。

因此,•模具间隙应保持在一个合理的范围之内。

另外,当模具装配间隙调整得不均匀时,模具会出现部分间隙过大和过小的质量现象。

因此,模具设计、制造与安装时必须保证间隙均匀。

图2.2.5 间隙对剪切裂纹与断面质量的影响a)间隙过小 b)间隙合理 c)间隙过大(3)模具刃口状态的影响 模具刃口状态对冲裁过程中的应力状态及制件的断面质量有较大影响。

当刃口磨损成圆角时,挤压作用增大,所以制件塌角带和光亮带增大。

同时,材料中减少了应力集中现象而增大了变形区域,产生的裂纹偏离刃口,凸、凹模间金属在剪裂前有很大的拉伸,这就使冲裁断面上产生明显的毛刺。

当凸、凹刃口磨钝后,既使间隙合理也会在制件产生毛刺,如图2.2.6所示。

当凸模刃口磨钝时,则会在落料件上端产生毛刺(图b);当凹模刃口磨钝时,•则会在冲孔件的孔口下端产生毛刺(图a);当凸、凹模刃口同时磨钝时,•则冲裁件上、下端都会产生毛刺(图c)。

2.冲裁件尺寸精度及其影响因素冲裁件的尺寸精度,是指冲裁件的实际尺寸与图纸上基本尺寸之差。

差值越小,精度越高。

这个差值包括两方面的偏差,一是冲裁件相对于凸模或凹模尺寸的偏差,二是模具本身的制造偏差。

冲裁件的尺寸精度与许多因素有关。

如冲模的制造精度、材料性质、冲裁间隙等。

(1)冲模的制造精度冲模的制造精度对冲裁件尺寸精度有直接影响。

冲模的精度愈高,冲裁件的精度亦愈高。

表2.2.2所示当冲裁模具有合理间隙与锋利刃口时,其模具制造精度与冲裁件精度的关系。

需要指出的是冲模的精度与冲模结构、加工、装配等多方面因素有关。

图2.2.6 凸、凹模刃口磨钝时毛刺的形成情况a) 凹模磨钝b) 凸模磨钝c) 凸、凹模均磨钝(2)材料的性质材料的性质对该材料在冲裁过程中的弹性变形量有很大影响。

对于比较软的材料,弹性变形量较小,冲裁后的回弹值亦少,因而零件精度高。

而硬的材料,情况正好与此相反。

(3)冲裁间隙当间隙适当时,在冲裁过程中,板料的变形区在比较纯的剪切作用下被分离,使落料件的尺寸等于凹模尺寸,冲孔件尺寸等于凸模的尺寸。

间隙过大,板料在冲裁过程中除受剪切外还产生较大的拉伸与弯曲变形,冲裁后因材料弹性恢复,将使冲裁件尺寸向实际方向收缩。

对于落料件,其尺寸将会小于凹模尺寸,对于冲孔件,其尺寸将会大于凸模尺寸。

但因拱弯的弹性恢复方向与以上相反,故偏差值是二者的综合结果。

间隙过小,则板料的冲裁过程中除剪切外还会受到较大的挤压作用,冲裁后。

材料的弹性恢复使冲裁件尺寸向实体的反方向胀大。

对于落料件,其尺寸将会大于凹模尺寸,对于冲孔件,其尺寸将会小于凸模尺寸。

3.冲裁件形状误差及其影响因素冲裁件的形状误差是指翘曲、扭曲、变形等缺陷。

冲裁件呈曲面不平现象称之为翘曲。

它是由于间隙过大、弯矩增大、变形拉伸和弯曲成分增多而造成的,另外材料的各向异性和卷料未矫正也会产生翘曲。

冲裁件呈扭歪现象称之为扭曲。

它是由于材料的不平、间隙不均匀、凹模后角对材料摩擦不均匀等造成的。

冲裁件的变形是由于坯料的边缘冲孔或孔距太小等原因,因胀形而产生的。

关于模具结构对冲裁件质量的影响,将会在后面章节讲述。

综上所述,用普通冲裁方法所能得到的冲裁件,其尺寸精度与断面质量都不太高。

金属冲裁件所能达到的经济精度为IT14~IT10,要求高的可达到IT10~IT8•级。

厚料比薄料更差。

若要进一步提高冲裁件的质量要求,则要在冲裁后加整修工序或采用精密冲裁法。