污泥深度脱水机房计算书

- 格式:doc

- 大小:50.00 KB

- 文档页数:4

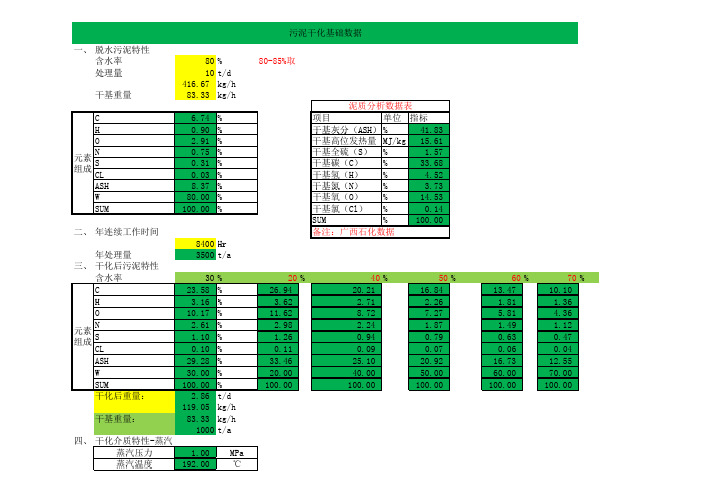

一、脱水污泥特性含水率80%80-85%取10t/d 污泥干化基础数据处理量/416.67kg/h 干基重量83.33kg/h C6.74%项目单位指标0.90%41.83泥质分析数据表H%干基灰分(ASH)O2.91%干基高位发热量MJ/kg 15.61N 0.75%干基全硫(S)% 1.57S 0.31%干基碳(C)%33.68CL0.03%干基氢(H)% 4.52% 3.73元素组成ASH8.37%干基氮(N)W80.00%干基氧(O)%14.53SUM100.00%干基氯(Cl)%0.14SUM %100.00二、年连续工作时间8400备注:广西石化数据Hr 年处理量3500t/a 三、干化后污泥特性含水率30%20%40%50%60%70%C23.58%26.9420.2116.8413.4710.10316362271226181136H3.16% 3.62 2.71 2.26 1.81 1.36O10.17%11.628.727.27 5.81 4.36N 2.61% 2.98 2.24 1.87 1.49 1.12S 1.10% 1.260.940.790.630.47CL0.10%0.110.090.070.060.04AS 2928%3346210209216312元素组成ASH29.2833.4625.1020.9216.7312.55W30.00%20.0040.0050.0060.0070.00SUM100.00%100.00100.00100.00100.00100.00干化后重量:2.86t/d 119.05kg/h 干基重量:83.33kg/h 1000t/a 四、干化介质特性-蒸汽蒸汽压力1.00MPa 192.00℃蒸汽温度kg/h干化平衡模型steam out311.78185.00℃54293.51kj/h255065.95kj/h 120℃311.78kg/hH 2O 297.62kg/h 192006728786steam inheat loss off-gas(from wet sludge)192.00℃67287.86kj/h 868581.80kj/hASH 0.00kg/h 0.00kj/h SUM 67287.86kj/h 416.67kg/h2000sludge in(含固20%)l d Turbo 20.00℃30833.33kj/h119.05kg/h 85.00℃9107.14kj/h N2/AIR 500.00kg/h leak air sludge out carrier gas In含固70%H2O 1500.00kg/h front 0.00150.00℃back0.00N2/AIR 500.00kg/h SUM 499275.90kj/h 20.00℃H2O 1500.00kg/h SUM 0.00kj/h120.00℃备注:1、此计算暂时未考虑粉尘排放。

4.11污泥脱水机房 4.11.1设计说明从浓缩贮泥池排出污泥的含水率约 96%左右,体积很大。

因此为了便于综合 利用和最终处置,需对污泥做脱水处理,使其含水率降至 60%-80%从而大大缩小污泥的体积。

常用设备有真空过滤脱水机、加压过滤脱水机及带式压滤机等。

污泥脱水后直接由卡车运出厂外。

脱水机房采用混砖结构。

4.11.2设计计算 (1)脱水污泥量计算脱水后污泥量:100-RQ = Q 0 -100 —P 2M 二 Q(1 -P 2) 1000式中:Q-脱水后污泥量,m/d; Q 0-脱水前污泥量,m l /d ; P 1-脱水前污泥含水率,% P2-脱水后污泥含水率,%M- 脱水后干污泥重量,kg/d.设计中取 Q 0 =55 疋2 =110m 3/d ,R =96% P 2 =75%M =10.5 汉(1—0.75)"000 =2625 kg/d污泥脱水后形成泥饼用小车运走,分离液返回处理系统前端进行处理。

脱水机房尺寸取长X 宽X 高 =8m 6m 4m 。

(2)溶药系统 溶液罐MaV 二1000bn式中:v —溶液罐体积,m ;M —脱水后干污泥重量,kg/d ;a —聚丙烯酰胺投量,% 一般采用污泥干生的0.09%〜0.2%;b —溶液池药剂浓度,% 一般采用1%〜2%-65.7=10.5m 3/dn —溶液罐个数。

设计中取 a =0.2%,b=1% n =2 、, Ma 2625汉0.002 3V0.26 m=26L1000bn 1000 0.01 2连续投加设备的能力为:q 匹=2625 0.002= 219 m 3/d =15.3m 3/h24b24 0.0014.11.3污泥脱水机房设备选择加药装置选用2台DS-500A 型加药装置,DS 型加药装置集溶药罐、搅拌系统、计量 泵全套系统于一全,结构紧凑坚固,外形尺寸小,占地面积小,投加药液准确, 不需设置专用基础,可放在混凝土地面上。

XX县污水处理厂二期工程计算书(工程代号:XXX)子项名称: 污泥深度脱水间专业: 工艺计算:校对:审核:湖南省XX 设计院2015年6月1.设计参数设计规模 4.0×104m3/d。

根据氧化沟及高效沉淀池计算结果,每天总剩余污泥量为△X=5200kg/d(以干污泥计)。

2.设计计算2.1脱水机计算(1)方法一:压滤面积计算设备每批次处理时间4h,每天处理3个批次,每天总运行时间12h,每批次绝干5.2t/3=1.73t。

①压滤后污泥含水率a=60%。

湿泥饼量V=1.73/(1-0.6)/1.32=3.28m³,V=SD/2(D为经验值,取0.021),压滤面积S=3.28×2/0.021=312.65m2②压滤后污泥含水率b=50%。

湿泥饼量V=1.73/(1-0.5)/1.41=2.46m³,V=SD/2(D为经验值,取0.021),压滤面积S=1.97×2/0.021=234.16m2(2)方法二:压滤面积计算每天压滤次数t=3。

压滤机过滤面积每平方等价于15L的固体容积。

①压滤后污泥含水率b=60%。

过滤面积A=5200/(1-0.6)/15/3=288.89m2②压滤后污泥含水率b=50%。

过滤面积A=5200/(1-0.5)/15/3=231.11m2(3)方法三:滤室容积计算4小时一个循环,出泥含水率小于50%。

含固率40%的滤饼:5.2/0.4=13t按压榨比2/3计算,没有压榨前滤饼为19.5t压滤机容积需要19.5t/1≈19.5 m³,每天运行3个批次19.5/3=6.5m3(4)设备选型考虑安全系数,设备选型适当放大。

本设计选用两台XAZGFQ400-1500-U 高压隔膜板框压滤机,单台压榨400m2,滤室容积7 m3,互为备用。

压滤机每天处理3批次,总运行时间12h。

2.2 板框机进泥螺杆泵板框压滤机单次进泥时间为1~2h,进泥浓度按3%计,单台压滤机单次进泥量(含水率97%)为57.8m3。

污泥处理构筑物设计计算1.回流污泥泵房1.回流污泥量⼆沉池活性污泥由吸泥管吸⼊,由池中⼼落泥管及排泥管排⼊池外套筒阀井中,然后由管道输送⾄回流泵房,其他污泥由刮泥板刮⼊污泥井中,再由排泥管排⼊剩余污泥泵房集泥井中。

设计回流污泥量为Q R=RQ,污泥回流⽐R=100%。

Q R=100%Q=38461m3/d =445.2L/s2.回流污泥泵设计(1)扬程:⼆沉池⽔⾯相对地⾯标⾼为0.6m,套筒阀井泥⾯相对标⾼为0.2m,回流污泥泵房泥⾯相对标⾼为-0.2-0.2=-0.4m,氧化沟⽔⾯相对标⾼为1.5m,则污泥回流泵所需提升⾼度为:1.5-(-0.4)=1.9m(2)流量:两座氧化沟设⼀座回流污泥泵房,泵房回流污泥量为20000m3/d=833m3/h (3)选泵:选⽤LXB-900螺旋泵3台(2⽤1备),单台提升能⼒为480m3/h,提升⾼度为2.0m-2.5m,电动机转速n=48r/min,功率N=55kW(4)回流污泥泵房占地⾯积为9m×5.5m⼆、剩余污泥泵房1.设计说明⼆沉池产⽣的剩余活性污泥及其它处理构筑物排出污泥由地下管道⾃流⼊集泥井,剩余污泥泵(地下式)将其提升⾄污泥浓缩池中。

处理⼚设⼀座剩余污泥泵房(两座⼆沉池共⽤)污⽔处理系统每⽇排出污泥⼲重为4×1133.4kg/d=4533.6 kg/d,即为按含⽔率为99%计的污泥流量4Q w=4×113.34m3/d=453.36m3/d=18.89m3/h ▲2.设计选型(1)污泥泵扬程:辐流式浓缩池最⾼泥位(相对地⾯为)-0.4m ,剩余污泥泵房最低泥位为-(5.34-0.3-0.6)-4.53m,则污泥泵静扬程为H 0=4.53-0.4=4.13m ,污泥输送管道压⼒损失为4.0m ,⾃由⽔头为1.0m ,则污泥泵所需扬程为H=H0+4+1=9.13m 。

(2)污泥泵选型:选两台,2⽤1备,单泵流量Q>2Q w /2=5.56m 3/h 。

一、 污泥处理构筑物计算1. 剩余污泥量计算①. 曝气池内每日增加的污泥量设计中取污泥产率系数Y=0.6,污泥自身氧化氯04.0=d K ,前面计算得Sa-Se=80mg/L ,Q=10000d m /3,V=25643m ,Xv=2250mg/L hkg d kg VX K Q S S Y X Vd e a /385.10/24.2491000/2250256404.01000/10000)20100(6.0)(==⨯⨯-⨯-⨯=--=∆②. 曝气池每日排出的剩余污泥量h m d m fX X Q r /15.1/69.271000/1200075.024.249332==⨯∆== 2. 污泥浓缩池①. 中心进泥管面积②. 中心进泥管喇叭口与反射板之间的缝隙高度③. 浓缩后分离出的污水量④. 浓缩池水流部分面积⑤. 浓缩池直径⑥. 有效水深⑦. 浓缩后剩余污泥量⑧. 浓缩池污泥斗容积⑨. 污泥在污泥斗中停留的时间⑩. 浓缩池总高度做到此处初沉池污泥含水率大约95%设计参数式浓缩池池型:圆形辐流座浓缩池数量=浓缩池固体通量=浓缩时间%浓缩后含水率污泥浓度=设计流量1)/(301897/6/213023d m kg M hT Lg C dm Q W ∙=浓缩,则总高度,缓冲层高度取超高工作高度⑬、总高度⑫、直径==⑪、面积m h m h m A TQ h m A D m M C Q A W W 3.03.031.27.692242130182413.234426/3212===⨯⨯=⨯===πm h h h H 91.23.03.031.2321=++=++=1、浓缩后污泥体积 2、 3214261)1(m P P Q V W =--= 采用周边驱动单臂旋转式刮泥机。

3. 储泥池4. 脱水间设计污泥回流泵房2座1、设计参数污泥回流比50%设计回流污泥流量50000m 3/d剩余污泥量2130m 3/d2、污泥泵回流污泥泵6台(4用2备),型号 200QW350-20-37潜水排污泵剩余污泥泵4台(2用2备),型号 200QW350-20-37潜水排污泵3、集泥池⑪、容积 按1台泵最大流量时6min 的出流量设计335660350m V =⨯= 取集泥池容积50m 3⑫、面积 有效水深m H 5.2=,面积21205.250m H Q F === 集泥池长度取5m ,宽度m l F B 4==m m mm B L 7.32.145,实际水深为集泥池底部保护水深为=集泥池平面尺寸⨯⨯4、 泵位及安装排污泵直接置于集水池内,排污泵检修采用移动吊架。

临洮污水厂计算书脱水机房:一期、二期合建一栋脱水机房。

污水厂总规模流量Q=30000m3/d,总变化系数Kz=1.5,一期规模Q=15000m3/d根据生化池设计者提供的资料,一期干污泥产量2300kg/d,剩余污泥含水率99.2%~99.5%,日变化系数K日按照K z0.5估算,K日=1.50.5=1.22,最大日干污泥产量2300×1.22=2806kg/d剩余污泥体积流量:2.8/(1-99.2%~99.5%)=350~560m3/d=14.6~23.3 m3/h(比重1000kg/m3)参照无锡通用机械厂一体化浓缩脱水机,选用带宽1m的DNY-N型2台,1用1备,单台处理量20~30 m3/h,功率2.85kw剩余污泥自污泥泵房提升至污泥储泥池,由污泥进料泵加注至浓缩脱水机,投加泵由厂家配套选用G70-1偏心单螺杆泵2台,与脱水机一一对应使用,加注泵流量Q=15~30m3/h,压力P=0.2~0.4Mpa,功率15kw厂家配套滤带冲洗水泵2台,与脱水机一一对应使用,冲洗水泵型号IS50-32-250B,流量Q=10.8 m3/h,H=60m,功率P=5.5kw脱水后污泥含水率按80%计,最大日污泥量2806/(1-80%)=14030kg/d 脱水污泥比重按1050kg/ m3计,则污泥体积流量=14030/1050=13.4m3/d=0.56 m3/h配套选用LSW-280无轴螺旋输送机1台,B=400,L=15m,输送能力2.5m3/h,功率3kw;选用装车用倾斜无轴螺旋输送机1台,型号LSW-280,输送能力2.5m3/h,L=6m,功率3kw;絮凝剂投加PAM,投加量3~3.5kg/td.s最大日投药量2.8×(3~3.5)=8.4~9.8kg/d=0.0098t/d,PAM投加浓度按0.1%计,加药体积流量=0.0098/0.1%=9.8 m3/d=0.41 m3/h选择成套加药装置,溶药箱1.5 m3,搅拌机功率0.75kw,储药箱3 m3药剂投加泵G20-1型,Q=1 m3/h,H=0.4Mpa,功率1.1kw。

带式脱水机计算

带式脱水机的计算需要考虑多个因素,以下是一个简单的示例:

假设需要脱水的混合污泥量为72m³/d,含水率为97%,计算出干污泥量为:

$72m³/d\times(1-97\%)=2.16m³/d$

干污泥密度按1000kg/m³计,每天的干污泥重量为:

$2.16m³/d\times1000kg/m³=2160kg$

带宽为2m,脱水机产泥能力为:$150kg(干泥)/m(宽度)\times2m=300kg$(认为是每小时产泥能力)。

每天的干污泥重量为2160kg,需要带机运行时间为:

$2160kg\div300kg/h=7.2h$

因此,需要设置一台压滤机可确保连续生产。

在实际应用中,脱水机的计算可能会更加复杂,需要考虑污泥种类、含水率、压滤机工作时间等因素。

如果需要更详细的计算方法,请提供更多的背景信息。

污水处理厂污泥脱水机房深度脱水改造设计摘要:江苏某污水处理厂污泥脱水机房进行深度脱水改造,将使用年限较长且存在诸多问题的2台带式脱水机更换为1台满足深度脱水要求的高压双模片压滤机。

介绍了工程改造的设计和调试运行情况。

关键词:脱水机房改造深度脱水高压双模片压滤机1 工程概况江苏某污水处理厂使用的2台带式污泥脱水机已运行十多年,存在着设备老化、运行工况较差、故障率高、ji维修维护费用高、设备使用效率下降、水电药剂等能耗增大等一系列问题,已不能满足正常污泥脱水的需要,影响到污水处理厂污泥处理的正常有效运行。

同时,根据国家有关污泥处理处置的政策要求以及该污水处理厂所在城市关于污泥处理处置的规划和计划,该污水处理厂的污泥需进行深度脱水后,方可外运处置。

为保证污水处理厂的正常运行,结合远期深度脱水的要求,对该污水处理厂污泥脱水机进行更新改造,将目前存在着诸多问题的2台带式脱水机更换为满足深度脱水要求的1台高压双模片污泥压滤机,工程规模20t干污泥/d。

2 污泥深度脱水污泥深度脱水处理,一般包括污泥浓缩、污泥调理、压滤脱水和污泥最终处置等四个步骤。

其中,污泥调理是要破坏细胞膜及污泥中的电位,释放结合水、吸附水和细胞内水。

经调理后的污泥容易分层,脱水性能好。

调理剂一般为氯化铁、氧化钙等;压滤脱水主要采用隔膜压滤技术,调理后的污泥通过隔膜泵或螺杆泵注入压滤机中,对污泥进行强力挤压脱水。

采用该系统对污泥进行脱水,泥饼含水率可低于60%。

3 高压双膜片污泥压滤机简介高压双膜片污泥压滤机采用的是双隔膜压滤技术,该技术为板框式压滤技术的第二代升级技术,通过在污泥中添加药剂对其进行调理处理,使污泥的脱水性能得到改善,然后用污泥泵将其提升进入压滤机经过两级机械挤压,一次媒介挤压。

与现普遍使用的带式脱水机和离心脱水机相比,高压双膜片污泥压滤机的脱水效果得到极大的提高,脱水后污泥含水率最低可以达到45%。

压滤机滤布实现密闭反向自动清洗,避免人工介入,滤板实现自动震动脱泥,干燥污泥饼掉落在输送带上进入污泥斗,其程序100%全自动控制,工作环境和工作条件得到极大的改善。

XX县污水处理厂二期工程

计算书

(工程代号:XXX)

子项名称: 污泥深度脱水间

专业: 工艺

计算:

校对:

审核:

湖南省XX 设计院

2015年6月

1.设计参数

设计规模 4.0×104m3/d。

根据氧化沟及高效沉淀池计算结果,每天总剩余污泥量为△X=5200kg/d(以干污泥计)。

2.设计计算

2.1脱水机计算

(1)方法一:压滤面积计算

设备每批次处理时间4h,每天处理3个批次,每天总运行时间12h,每批次绝干5.2t/3=1.73t。

①压滤后污泥含水率a=60%。

湿泥饼量V=1.73/(1-0.6)/1.32=3.28m³,

V=SD/2(D为经验值,取0.021),

压滤面积S=3.28×2/0.021=312.65m2

②压滤后污泥含水率b=50%。

湿泥饼量V=1.73/(1-0.5)/1.41=2.46m³,

V=SD/2(D为经验值,取0.021),

压滤面积S=1.97×2/0.021=234.16m2

(2)方法二:压滤面积计算

每天压滤次数t=3。

压滤机过滤面积每平方等价于15L的固体容积。

①压滤后污泥含水率b=60%。

过滤面积A=5200/(1-0.6)/15/3=288.89m2

②压滤后污泥含水率b=50%。

过滤面积A=5200/(1-0.5)/15/3=231.11m2

(3)方法三:滤室容积计算

4小时一个循环,出泥含水率小于50%。

含固率40%的滤饼:5.2/0.4=13t

按压榨比2/3计算,没有压榨前滤饼为19.5t

压滤机容积需要19.5t/1≈19.5 m³,

每天运行3个批次

19.5/3=6.5m3

(4)设备选型

考虑安全系数,设备选型适当放大。

本设计选用两台XAZGFQ400-1500-U 高压隔膜板框压滤机,单台压榨400m2,滤室容积7 m3,互为备用。

压滤机每天处理3批次,总运行时间12h。

2.2 板框机进泥螺杆泵

板框压滤机单次进泥时间为1~2h,进泥浓度按3%计,单台压滤机单次进泥量(含水率97%)为57.8m3。

根据实际运行经验,前期约50m3采用低压螺杆泵进泥,后期约7.8m3采用高压螺杆泵进泥;低压进泥按单次1小时运行计算,低压螺杆泵流量为50m3/h;高压进泥按单次0.5小时运行计算,进泥泵流量为15.6m3/h。

本工程进泥系统采用两套,一套选用两台污泥螺杆泵,低压泵(Q=20-80m3/h,H=0.6Mpa,变频),高压泵(Q=8-40m3/h,H=1.6Mpa,变频),两套进泥系统互为备用。

2.3 起重机计算

为了板框压滤机日常部件维修及更换,需设置起重量为5t的起重机一台。

起重机起升高度计算如下:

H=b+c+d+e+f+g+i

其中,

b:工字钢底到起重机的距离;

c:工字钢底到起重钩中心的距离;

d:起重绳的垂直长度,取0.85x压滤机宽度;

e:最大起吊高度;

f:吊起部件底部和最高一台压滤机机组顶部的距离(不小于0.5m),取0.5m;

g:最高一台压滤机顶至二楼室内地坪的高度。

i:二楼高度

H=640+1030+0.85×1500+1500+500+2900+4600=12445mm,取为12.70米。

采用LX型电动单梁悬挂式,S=8m,H=18m,N=0.8kW,W=5t,轻轨道工字钢127a-145c;所配电动葫芦型号为CD15-12D,起升高度12m,起重量3t,电机功率N=8.3kW,工字钢20a-45c满足要求。

2.4 浓缩池至污泥调理池提升泵计算

按最不利情况:浓缩池低输送污泥到调理池,浓缩池池底标高h 1为102.30m ,污泥调理池设计水面标高106.10m 。

污泥管线从浓缩池到调理池长约20m ,沿途有三通4个,90弯头11个,阀门两个。

流速,v=q/A=80×4/(3.14×0.152×3600)=1.26m/s

应用哈森-威廉姆斯稳流公式:

1.851.176.82()()f H L v h D C =

其中,CH 为哈森-威廉姆斯系数,取值为71(取污泥浓度为3%),则沿程水头损失为:

1.851 1.1780 1.266.82()()

2.900.1571

h m == h 2局部水头损失估为沿程损失:

22g h =νξ=(4ξ1+11ξ2+2ξ322g

ν =(4×0.65+11×0.95+2×0.3×1.262/2g=1.11m

总的水头损失:h=2.9+1.11=4.01,液面高差h 4=106.10-102.30=3.80m ,则理论所需水泵压力为7.81m 。

考虑实际运行过程中污泥粘稠性及堵塞,取0.25MPa.

按进泥一个小时算,流量取Q=80 m 3/h

选型:Q=80 m 3/h ,0.25MPa ,N=15kW

2.5 通风计算

除臭通风量Q=空间容积V×换气次数n

污泥脱水间每小时换气次数不应小于6次,换气次数取n=6次/h 。

污泥脱水间室内容积V=31.2×15×14=6552m 3

则Q=V×n=6552×6=39312m 3/h

采用10台T35-11-3.15 -25°轴流风机,单台风量Q=3810 m 3/h ,全压P=77Pa , N=0.37kW ,满足通风要求。