陶瓷热震性及增韧

- 格式:ppt

- 大小:1.18 MB

- 文档页数:87

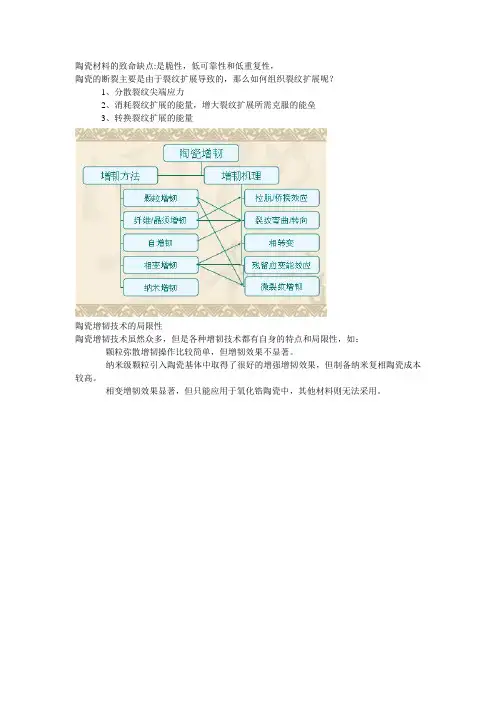

陶瓷材料的致命缺点:是脆性,低可靠性和低重复性,

陶瓷的断裂主要是由于裂纹扩展导致的,那么如何组织裂纹扩展呢?

1、分散裂纹尖端应力

2、消耗裂纹扩展的能量,增大裂纹扩展所需克服的能垒

3、转换裂纹扩展的能量

陶瓷增韧技术的局限性

陶瓷增韧技术虽然众多,但是各种增韧技术都有自身的特点和局限性,如:

颗粒弥散增韧操作比较简单,但增韧效果不显著。

纳米级颗粒引入陶瓷基体中取得了很好的增强增韧效果,但制备纳米复相陶瓷成本较高。

相变增韧效果显著,但只能应用于氧化锆陶瓷中,其他材料则无法采用。

陶瓷材料的抗热震性改善与应用摘要:本文总结了陶瓷材料抗热震的理论基础以及抗热震陶瓷材料的分类与应用,基于理论提出了改善陶瓷材料抗热震性的策略,为制作高抗热震陶瓷材料提供了可借鉴的工程技术途径。

关键词:陶瓷 材料 抗热震性 改善措施 应用 引言:陶瓷材料因具有极高的熔点、高的化学和物理稳定性及优异的抵抗极端环境的能力而闻名。

但陶瓷材料由于其固有的脆性,抗热震性能较差,热冲击是造成陶瓷材料破坏的重要原因。

因此,改善陶瓷材料的抗热震性能历来就是陶瓷材料研究的重大课题之一。

1. 陶瓷抗热震性的理论基础陶瓷抗热震性指陶瓷在温度剧变情况下抵抗热冲击的能力。

陶瓷抗热震性能经典理论主要有两种,即Kingery 抗热震断裂理论和Hasselman 抗热展损伤理论和Andersson 等提出一种新模型——压痕淬冷法。

(1) Kingery 基于热弹性理论,提出了抗热震断裂理论。

由热震温差引起热应力与材料固有抗拉强度之间的平衡作为抗热震断裂判据,导出抗热震断裂参数: (1f R E=ασ-μ)式中:f σ为强度极限,E 为弹性膜量,μ为泊松比,α为热膨胀系数, 根据上式,要使陶瓷材料具有优异抗热震性,需要陶瓷弹性模量低,强度极限高,泊松比低。

一些材料R 的经验值见下表。

R 的经验值f σ(MPa )μ-6-1α(⨯10K ) ()E GPaR (℃)23Al O345 0.22 7.4 379 96 SiC 414 0.17 3.8 400 226 热压烧结SiC310 0.24 2.5 172 547 HPSN690 0.27 3.2 310 500 4LAS1380.271.0701460(2) Hasselman 基于断裂力学理论,从能量观点出发,提出了抗热冲击理论.分析材料在温度变化下裂纹成核、扩展动态过程。

以弹性应变能与断裂表面能之间平衡作为抗热震损伤判据,导出抗热震损伤参数122st 20R ()G E λ=α式中:E 0是材料无裂纹时的弹性模量,G 为弹性应变能释放率,α为热膨胀系数,R st 大,裂纹不易扩展,热稳定性好。

陶瓷材料的增韧机理引言:现代陶瓷材料具有耐高温、硬度高、耐磨损、而腐蚀及相对密度轻等许多优良的性能。

但它同时也具有致命的弱点,即脆性,这一弱点正是目前陶瓷材料的使用受到很大限制的主要原因。

因此,陶瓷材料的强韧化问题便成了研究的一个重点问题。

陶瓷不具备像金属那样的塑性变形能力,在断裂过程中除了产生新的断裂表面需要吸收表面能以外,几乎没有其它吸收能量的机制,这就是陶瓷脆性的本质原因。

人们经过多年努力,已探索出若干韧化陶瓷的途径,包括纤维增韧、晶须增韧、相变增韧、颗粒增韧、纳米复合陶瓷增韧、自增韧陶瓷等。

这些增韧方法的实施,使陶瓷材料的韧性得到了较大的提高,使陶瓷材料在高温结构材料领域显示出强劲的竞争潜力。

增韧原理:1.1纤维增韧为了提高复合材料的韧性,必须尽可能提高材料断裂时消耗的能量。

任何固体材料在载荷作用下(静态或冲击),吸收能量的方式无非是两种:材料变形和形成新的表面。

对于脆性基体和纤维来说,允许的变形很小,因此变形吸收的断裂能也很少。

为了提高这类材料的吸能,只能是增加断裂表面,即增加裂纹的扩展路径。

纤维的引入不仅提高了陶瓷材料的韧性,更重要的是使陶瓷材料的断裂行为发生了根本性变化,由原来的脆性断裂变成了非脆性断裂。

纤维增强陶瓷基复合材料的增韧机制包括基体预压缩应力、裂纹扩展受阻、纤维拔出、纤维桥联、裂纹。

1.2 晶须增韧陶瓷晶须是具有一定长径比且缺陷很少的陶瓷小单晶,因而具有很高的强度,是一种非常理想的陶瓷基复合材料的增韧增强体[8]。

陶瓷晶须目前常用的有SiC 晶须,Si3N4晶须和Al2O3晶须。

基体常用的有ZrO2,Si3N4,SiO2,Al2O3和莫来石等。

采用30%(体积分数)B2SiC晶须增强莫来石,在SPS烧结条件下材料强度比热压高10%左右,为570MPa,断裂韧性为415MPa#m1/2,比纯莫来石提高100%以上。

王双喜等[10]研究发现,在2%(摩尔分数)Y2O32超细料中加入30%(体积分数)的SiC晶须,可以细化2Y2ZrO2材料的晶粒,并且使材料的断裂方式由沿晶断裂为主变为穿晶断裂为主的混合断裂,从而显著提高了复合材料的刚度和韧性。

抗热震性能指的是陶瓷材料的在经过剧烈的温度变化而引起的抗破坏的能力。

从而使的陶瓷材料的内部结构不被破坏,性能的不改变的抗性。

此中研究的是纳米级的陶瓷材料其抗热震性能强度与断裂韧性有着一定的关系。

在不同温度下,热量的多次循环试验次数对试样的断裂程度的影响。

从实验结果得出的数据分析可以得出:当热量的多次循环试验中的控制温度的过程中, 试样材料的热应力会逐步增加,裂纹也会随着试样的孔洞的增大而形成;慢慢的裂纹会增长,随着热的多次循环次数的增多,裂纹会萌生、扩展并生长。

;Mo的含量会影响陶瓷材料的抗弯强度和断裂韧性从而影响抗热震性;金属粘结相对纳米的抗热震性能也有一定的作用。

根据三组金属相(20Co、10Co- 10Ni、 20Ni)的抗热震性能测试实验结果,再通过力学性能测试结果, 得出金属陶瓷的抗热震性能和试样材料的本身强度有关,也和其断裂的裂缝长度息息相关。

其强度变大,抗热震性能就会变的越来越好, 因为裂纹的传播和伸展途径直接影响它的抗热震性能。

关键词:抗热震性;纳米陶瓷;压痕- 急冷法;粘结相;断裂韧性Thermal shock resistance is that the material which subjected by rapid temperature changes,which can evaluate its anti damage ability important index. Mainly refers to the sharp change of ceramic materials under certain temperature performance and structure will not be damaged. This research is closely related to its strength and fracture toughness of nano ceramic thermal shock performance. At different temperature, we can evaluate the influence of thermal cycles by the indentation crack length. The study found that the material internal thermal stress would increased when the thermal cycling temperature rise . The crack initiation and propagation are also more easy to crack length increases with the increase of thermal cycles. The content of Mo will affect the flexural strength and fracture toughness of ceramic materials ,which affect the thermal shock resistance.Metal bond relative thermal can also affect shock resistance. Through the experimental study of three groups of metal phase (20Co, 10Co- 10Ni, 20Ni), thermal shock resistance and combined with the results of mechanical test.We can indicated that the strength and fracture toughness of metal ceramic thermal shock resistance and materials are closely related,.The strength and the toughness is higher, thermal shock performance is better. The reason is that thermal shock propagation path the crack .Key words:Thermal shock resistance;nano ceramic;indentation quench method ;The bonding phase;fracture toughness目录目录 (III)引言 ................................................................................................................................................ I V 第一章纳米材料的基本概念. (1)1.1纳米材料的简介 (1)1.2 纳米材料的四大效应 (2)1.2.1小尺寸效应 (2)1.2.2量子尺寸效应 (3)1.2.3表面和界面效应 (3)1.2.4 宏观量子隧道效应 (5)1.3 纳米材料的分类 (5)1.4 纳米材料的微观结构 (6)1.4.1 纳米晶体内部结构 (7)1.4.2 纳米材料晶界的结构 (7)1.4.3 纳米材料的热稳定性 (8)第二章纳米陶瓷材料的抗热震性能 (8)2.1 纳米陶瓷抗热震性能的基本理论 (8)2.2纳米陶瓷粉体的制备要求 (8)2.2.1纳米陶瓷粉体的制备方法 (8)2.2.2纳米陶瓷材料生长成型要求 (9)2.2.3纳米陶瓷材料烧结温度要求 (10)2.3纳米陶瓷材料的抗热震性能的影响因素 (10)2.3.1 Mo的含量对纳米陶瓷材料的影响 (10)2.3.2金属粘结相对抗热震性能的影响 (11)2.3.3热循环温度及次数对陶瓷材料抗热震性能的影响 (13)结论 (15)参考文献 (16)致谢 (17)引言陶瓷材料是人类最早且最先使用的一种材料, 在人类发展史上起着不可替代的地位。

陶瓷材料的耐高温特性陶瓷材料是一种非金属材料,具有许多优异的性能,其中之一就是耐高温特性。

在高温环境下,陶瓷材料能够保持其稳定性和强度,不易发生变形或破裂。

本文将介绍陶瓷材料的耐高温特性及其应用领域。

一、陶瓷材料的耐高温特性1. 高熔点:陶瓷材料具有较高的熔点,一般在1000℃以上。

这使得陶瓷材料能够在高温环境下保持其结构的稳定性,不易熔化或变形。

2. 热膨胀系数低:陶瓷材料的热膨胀系数通常较低,这意味着在高温下,陶瓷材料的尺寸变化较小。

相比之下,金属材料的热膨胀系数较高,容易因温度变化而发生变形。

3. 良好的热导性:陶瓷材料具有良好的热导性,能够快速传导热量,使其能够在高温环境下保持相对稳定的温度分布。

4. 耐热震性:陶瓷材料具有较好的耐热震性,即在高温下能够承受热冲击而不破裂。

这使得陶瓷材料在高温环境下能够承受较大的压力和冲击。

5. 耐腐蚀性:陶瓷材料具有较好的耐腐蚀性,能够在高温下抵抗酸碱等腐蚀介质的侵蚀。

这使得陶瓷材料在化工、冶金等领域有广泛的应用。

二、陶瓷材料的应用领域1. 炉窑设备:陶瓷材料的耐高温特性使其成为炉窑设备的理想材料。

例如,陶瓷纤维可用于制作高温炉窑的隔热层,陶瓷砖可用于炉膛内壁的覆盖,以提高炉窑的耐高温性能。

2. 航空航天领域:陶瓷材料的耐高温特性使其在航空航天领域有广泛的应用。

例如,陶瓷复合材料可用于制作航空发动机的涡轮叶片,以提高发动机的工作温度和效率。

3. 化工领域:陶瓷材料的耐腐蚀性和耐高温特性使其在化工领域有重要的应用。

例如,陶瓷反应器可用于承受高温和腐蚀性介质的反应过程,陶瓷管道可用于输送腐蚀性液体等。

4. 电子领域:陶瓷材料在电子领域有广泛的应用,例如陶瓷基板可用于制作电子元件的基座,陶瓷封装可用于保护电子元件免受高温和湿度的影响。

5. 医疗领域:陶瓷材料在医疗领域有重要的应用,例如陶瓷人工关节可用于替代受损的关节,陶瓷牙科材料可用于修复牙齿。

三、陶瓷材料的发展趋势随着科技的不断进步,陶瓷材料的耐高温特性得到了进一步的提升。

陶瓷材料的热稳定性与机械性能分析陶瓷作为一种重要的先进材料,在各个领域都有着广泛的应用。

它具有独特的优势,如高硬度、抗磨损和耐高温等特点,但同时也存在一些不足之处,如脆性和热稳定性差等问题。

因此,在使用陶瓷材料时,对其热稳定性和机械性能进行分析和研究具有重要意义。

热稳定性是评价陶瓷材料性能的重要指标之一。

陶瓷材料在高温下的热膨胀性是其热稳定性的一个关键参数。

一般来说,高热膨胀系数将使陶瓷材料在受热时容易发生热应力,从而导致开裂和破损。

因此,为了提高陶瓷材料的热稳定性,可以采用一些措施,如控制陶瓷材料的晶粒尺寸和配比,以减小其热膨胀系数。

另一个重要的指标是陶瓷材料的机械性能。

陶瓷材料的机械性能主要包括硬度、强度和韧性等方面。

陶瓷材料通常具有较高的硬度,这是因为其内部结构具有高度的结晶性,晶粒之间存在着较强的键合力。

同时,陶瓷材料的强度也相对较高,但其韧性较差,容易发生断裂。

这是由于陶瓷材料的化学键较强,而晶界的强度较低,容易引起断裂。

为了改善陶瓷材料的机械性能,可以考虑以下几个方面。

首先,可以通过改变陶瓷材料的晶界结构和化学成分,来增强晶界的强度。

其次,可以通过控制陶瓷材料的晶粒尺寸和形状,来调节陶瓷材料的强度和韧性。

此外,还可以采用增强相法和增韧相法来提高陶瓷材料的机械性能。

增强相法是指通过在陶瓷材料中添加一些能够增强强度和韧性的相,如纤维、颗粒等。

而增韧相法是指在陶瓷材料中添加一些能够抑制裂纹扩展的相,如残余应力等。

除了热稳定性和机械性能外,陶瓷材料还有其他一些特殊的性能。

例如,陶瓷材料具有良好的耐磨性和耐腐蚀性,可以在恶劣的使用环境下保持其稳定性和性能。

此外,陶瓷材料还具有良好的绝缘性能,可以用于制造电子元器件和绝缘材料等。

综上所述,陶瓷材料的热稳定性和机械性能是评价其性能优劣的重要指标。

通过对陶瓷材料的热膨胀性和机械性能进行分析和研究,可以帮助我们更好地理解和应用这一重要的先进材料。

未来,我们可以通过不断地改进和创新,进一步提高陶瓷材料的热稳定性和机械性能,以满足不同领域的需求,并推动陶瓷材料的发展和应用。

高温陶瓷材料的热震性能研究高温陶瓷材料被广泛应用在诸如航空航天、能源、石油化工等领域,其热震性能直接关系到其使用寿命和安全性。

热震性能研究,即对材料在高温下遭受温度变化引起的热应力响应进行评估和分析,旨在提高材料的热震稳定性和耐久性。

首先,我们来了解一下高温陶瓷材料的基本特性。

高温陶瓷材料具有优异的耐高温性、化学稳定性和机械性能,适用于在高温、腐蚀和压力条件下的应用。

根据其组成和性质的不同,可以分为氧化物陶瓷、非氧化物陶瓷和复合陶瓷等几类。

热震性能是一种材料在温度变化下发生应力和应变时的抗裂能力。

在高温环境中,材料因热膨胀系数差异所引起的温度梯度,会导致材料产生内部应力。

这种内部应力可能会导致材料的开裂、龟裂或断裂,从而降低材料的使用寿命。

因此,研究和改善高温陶瓷材料的热震性能具有极其重要的意义。

热震性能的研究需要从材料的结构和物理特性入手。

首先,要对高温陶瓷材料的晶体结构进行研究。

晶体结构的不同会导致材料的热膨胀系数差异,从而影响材料的热震性能。

此外,还需要分析材料的晶界性能和结构缺陷对热震性能的影响。

其次,研究高温陶瓷材料的物理特性。

热震性能的研究需要考察材料的热传导性、热膨胀性和热稳定性等物理特性。

热传导性的研究可以帮助我们了解材料在温度变化下的传热过程,从而分析其热应力的分布情况。

此外,研究材料的热膨胀性有助于评估材料在高温下的尺寸变化和应力分布。

热稳定性的研究可以帮助我们确定材料能够承受的最大温度差和温度梯度。

同时,需要结合实验和数值模拟对热震性能进行评估。

实验可以通过构建不同温度梯度下的试样来模拟材料在高温下的实际工况,观察和记录材料的开裂、变形和破坏情况。

数值模拟则可以通过有限元分析等方法,模拟材料的热应力和应变分布,预测材料的热震行为。

实验和数值模拟的结合可以互相验证,提高研究结果的可靠性和准确性。

最后,基于研究结果,我们可以采取一系列措施来改善高温陶瓷材料的热震性能。

例如,可以通过改变材料的晶体结构或添加第二相等方法,调控材料的热膨胀系数,减小热应力的产生。

综述与评述Summary &Review1引言陶瓷材料具有耐高温、耐磨损、耐腐蚀等优良性能,是较为理想的高温结构材料,在高温工程方面得到广泛应用,但由于陶瓷很脆且抗热震性较差,使其应用受到了限制。

抗热震性是指材料承受温度的急剧变化而不被破坏的能力。

结构陶瓷材料在温度剧变(即热震作用)的环境下,其强度会大幅度下降,发生剥落甚至脆断,这大大损害了它使用时的安全可靠性。

因此,研究抗热震性对高温结构陶瓷材料性能的影响,探讨提高抗热震性的途径是亟待解决的问题。

本文将对陶瓷材料抗热震性的有关研究进展情况进行总结,简述陶瓷材料抗热震性评价理论,并指出改善陶瓷材料抗热冲击性的途性。

2陶瓷材料抗热震性的理论研究抗热震性是指材料承受温度聚变的能力,是材料力学性能和热学性能对受热条件的综合反应[1]。

陶瓷材料的热震破坏可分为热冲击作用下的瞬时断裂和热冲击循环作用下的开裂、剥落、直至整体破坏两类。

由于陶瓷材料热震破坏方式的不同,目前被广泛采用的抗热震评价理论有两种:一种是以弹性力学为基础的临界应力断裂理论[1-3];一种是以断裂力学为基础的热震损伤理论[4-5]。

热震断裂是指材料固有强度不足以抵抗热冲击温度ΔT 引起的热应力而产生的材料瞬时断裂。

Kingery 基于热弹性理论,以热应力σH 和材料固有强度σf 之间的平衡作为判断热震断裂的依据,即:σH ≥σf ,当温度骤变(ΔT )引起的热冲击应力σH超过了材料的固有强度文圆,黄惠宁,张国涛,黄辛辰,杨景琪,戴永刚(广东金意陶陶瓷集团有限公司,佛山528031;佛山金意绿能新材科技有限公司,佛山528031)简要介绍抗热震陶瓷的评价理论,系统总结陶瓷材料抗热震性研究进展情况以及目前提高材料抗热震性能的方法,并预测分析抗热震陶瓷材料发展前景良好。

抗热震性;第二相;研究进展女,硕士,从事陶瓷材料研究与性能研究。

σf ,则发生瞬时断裂,即热震断裂。

由于热冲击产生的瞬态热应力比正常情况下的热应力要大得多,是以极大的速度和冲击形式作用在物体上,所以也称热冲击。