陶瓷材料的抗热震性的改善与应用

- 格式:doc

- 大小:256.00 KB

- 文档页数:6

陶瓷材料的高温热稳定性研究在工业和科学领域中,陶瓷材料被广泛运用于高温环境下的应用,如航天、航空、能源等领域。

然而,高温环境对陶瓷材料的热稳定性提出了更高的要求,因此研究陶瓷材料的高温热稳定性成为一个重要的课题。

高温热稳定性是指陶瓷材料在高温环境下,能够保持其物理和化学性能的稳定性。

在高温下,陶瓷材料需要具备抗氧化、抗热震、抗侵蚀等特性,以确保其性能不受高温环境的影响。

首先,我们来看抗氧化性能。

陶瓷材料在高温环境中容易发生氧化反应,导致其物理和化学性能的变化。

因此,提高陶瓷材料的抗氧化能力是提高其高温热稳定性的重要手段之一。

科学家们通过添加适量的抗氧化剂,如氧化铝、氧化镁等,来增加陶瓷材料的抗氧化能力。

这些抗氧化剂能够与氧气反应,形成稳定的氧化膜,阻止氧分子与陶瓷材料发生反应。

此外,改变陶瓷材料的微观结构和晶格,也可以提高其抗氧化能力。

例如,通过控制陶瓷材料的晶体尺寸和掺杂不同元素,可以调控陶瓷材料的氧离子迁移能力,从而延缓其氧化反应的速率。

其次,抗热震性能也是高温热稳定性的重要方面。

高温环境下,陶瓷材料容易发生热应力,导致热裂纹的产生。

为了提高陶瓷材料的抗热震能力,科学家们通过改变其物理和化学性质,来减少热应力的产生和传播。

一种常见的方法是控制陶瓷材料的晶体形态和晶体尺寸分布,以减少热应力的集中。

此外,添加适当的增强剂,如氧化铝纳米颗粒等,也可以增加陶瓷材料的抗热震能力。

此外,抗侵蚀性能也是高温热稳定性的重要考量因素。

在高温环境下,陶瓷材料容易受到高温气体、液体和高温固体颗粒的侵蚀和腐蚀,导致其性能的下降。

为了提高陶瓷材料的抗侵蚀能力,科学家们采取了多种手段。

一种方法是改变陶瓷材料的表面形貌和表面物理化学性质,形成保护层,阻止侵蚀介质的接触。

另一种方法是添加抗侵蚀剂,如氧化铝、二氧化硅等,以增加陶瓷材料的抗侵蚀能力。

除了上述方法,还有其他一些创新性的方法正在被探索,以提高陶瓷材料的高温热稳定性。

新型热障涂层陶瓷隔热层材料一、本文概述随着现代工业技术的飞速发展,高温环境下的材料性能问题日益凸显,尤其是在航空航天、能源转换和汽车制造等领域,对材料的高温稳定性和隔热性能提出了更高要求。

热障涂层陶瓷隔热层材料作为一种能够有效抵抗高温、降低热量传递的关键材料,正受到广泛关注。

本文旨在探讨新型热障涂层陶瓷隔热层材料的研发进展、性能特点、应用前景以及面临的挑战,以期为相关领域的科研工作者和工程师提供有益的参考和启示。

本文将首先介绍热障涂层陶瓷隔热层材料的基本概念、分类及其在高温环境下的重要性。

随后,将重点分析几种具有代表性的新型热障涂层陶瓷隔热层材料的制备工艺、性能优化及其在各个领域的应用实例。

还将讨论这些材料在实际应用中面临的主要问题,如热稳定性、抗氧化性、机械强度等,并提出相应的解决方案和发展趋势。

本文将对新型热障涂层陶瓷隔热层材料的未来发展进行展望,以期推动该领域的技术进步和产业升级。

二、热障涂层陶瓷隔热层材料概述热障涂层(Thermal Barrier Coatings,TBCs)是航空航天领域的关键技术之一,用于提高发动机和燃气涡轮机的工作效率,同时延长其使用寿命。

陶瓷隔热层材料作为热障涂层的重要组成部分,扮演着抵抗高温氧化、降低热传导、保持基体材料稳定性的关键角色。

陶瓷隔热层材料通常具有高热稳定性、低热导率、良好的化学稳定性和较高的机械强度。

这些特性使得陶瓷材料能够有效地阻挡高温气体对基体材料的直接侵蚀,降低基体材料的热应力,从而提高整体结构的热防护性能。

目前,常用的陶瓷隔热层材料主要包括氧化铝(AlO)、氧化钇稳定的氧化锆(YSZ)、硅酸盐基陶瓷以及新型复合材料等。

氧化铝因其高熔点、高硬度和良好的化学稳定性而被广泛应用于热障涂层中。

氧化钇稳定的氧化锆则以其优异的抗热震性能和高温稳定性受到关注。

硅酸盐基陶瓷因具有较低的热导率和良好的抗腐蚀性能,也在热障涂层领域得到广泛研究。

随着材料科学的不断发展,新型陶瓷隔热层材料如纳米陶瓷、复合陶瓷等不断涌现。

高温陶瓷材料制备工艺的热膨胀系数与热震稳定性控制高温陶瓷材料制备工艺中的热膨胀系数与热震稳定性是十分重要的参数。

在高温环境下,材料的热膨胀系数会导致材料发生热应力,而热震稳定性则决定了材料在高温环境下的稳定性和耐久性。

因此,控制热膨胀系数和热震稳定性对于高温陶瓷材料的应用非常关键。

在高温陶瓷材料中,热膨胀系数是一个关于温度的函数,通常用线膨胀系数或体膨胀系数来表示。

线膨胀系数是指单位长度的材料在温度变化时的长度变化,而体膨胀系数是指单位体积的材料在温度变化时的体积变化。

热膨胀系数的控制可以通过控制材料的成分和添加适当的添加剂来实现。

例如,添加一些低热膨胀系数的添加剂可以有效地降低整体材料的热膨胀系数。

在制备过程中,可以通过控制材料的烧结温度和冷却速率等参数来调节材料的热膨胀系数。

对于热震稳定性的控制,有几个因素需要考虑。

首先,材料的晶体结构和晶体形状对于热震稳定性的影响非常大。

有一些晶体结构和形状的材料更容易发生热震破裂。

因此,在制备过程中,可以通过控制材料的成分和添加一些添加剂来调节晶体结构和形状,从而提高材料的热震稳定性。

其次,材料的孔隙度和孔隙结构对于热震稳定性也有很大的影响。

孔隙度过高或者孔隙结构不合理的材料容易在高温下发生热震破裂。

因此,在材料制备过程中,需要控制好材料的孔隙度和孔隙结构。

最后,材料的微观结构和组织对于热震稳定性也有影响。

材料的晶粒尺寸和晶粒分布、材料的残余应力等都会影响材料的热震稳定性。

因此,在制备过程中,需要采取适当的方法来控制材料的微观结构和组织。

总之,在高温陶瓷材料制备过程中,要想控制热膨胀系数和热震稳定性,需要从多个方面考虑,包括材料的成分、添加剂的选择、制备工艺参数的优化、晶体结构和形状的调节、孔隙度和孔隙结构的控制以及微观结构和组织的调控等。

通过合理地控制这些因素,可以有效地提高高温陶瓷材料的热膨胀系数和热震稳定性,从而提高材料的性能和应用范围。

在高温陶瓷材料制备工艺中,热膨胀系数与热震稳定性是两个相互关联的参数。

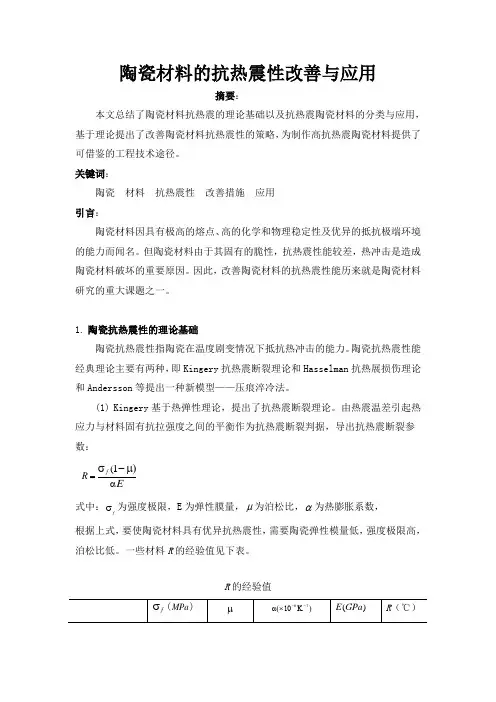

陶瓷材料的抗热震性改善与应用摘要:本文总结了陶瓷材料抗热震的理论基础以及抗热震陶瓷材料的分类与应用,基于理论提出了改善陶瓷材料抗热震性的策略,为制作高抗热震陶瓷材料提供了可借鉴的工程技术途径。

关键词:陶瓷 材料 抗热震性 改善措施 应用 引言:陶瓷材料因具有极高的熔点、高的化学和物理稳定性及优异的抵抗极端环境的能力而闻名。

但陶瓷材料由于其固有的脆性,抗热震性能较差,热冲击是造成陶瓷材料破坏的重要原因。

因此,改善陶瓷材料的抗热震性能历来就是陶瓷材料研究的重大课题之一。

1. 陶瓷抗热震性的理论基础陶瓷抗热震性指陶瓷在温度剧变情况下抵抗热冲击的能力。

陶瓷抗热震性能经典理论主要有两种,即Kingery 抗热震断裂理论和Hasselman 抗热展损伤理论和Andersson 等提出一种新模型——压痕淬冷法。

(1) Kingery 基于热弹性理论,提出了抗热震断裂理论。

由热震温差引起热应力与材料固有抗拉强度之间的平衡作为抗热震断裂判据,导出抗热震断裂参数: (1f R E=ασ-μ)式中:f σ为强度极限,E 为弹性膜量,μ为泊松比,α为热膨胀系数, 根据上式,要使陶瓷材料具有优异抗热震性,需要陶瓷弹性模量低,强度极限高,泊松比低。

一些材料R 的经验值见下表。

R 的经验值f σ(MPa )μ-6-1α(⨯10K ) ()E GPaR (℃)23Al O345 0.22 7.4 379 96 SiC 414 0.17 3.8 400 226 热压烧结SiC310 0.24 2.5 172 547 HPSN690 0.27 3.2 310 500 4LAS1380.271.0701460(2) Hasselman 基于断裂力学理论,从能量观点出发,提出了抗热冲击理论.分析材料在温度变化下裂纹成核、扩展动态过程。

以弹性应变能与断裂表面能之间平衡作为抗热震损伤判据,导出抗热震损伤参数122st 20R ()G E λ=α式中:E 0是材料无裂纹时的弹性模量,G 为弹性应变能释放率,α为热膨胀系数,R st 大,裂纹不易扩展,热稳定性好。

陶瓷基材料在航空发动机中的应用陶瓷基材料在航空发动机中的应用,是当今航空技术领域的研究热点之一、陶瓷基材料因其具有良好的抗高温、抗氧化、抗腐蚀和优良的热物理性能,在航空发动机中具有广阔的应用前景。

本文章将从陶瓷基材料的种类、应用领域和发展趋势等方面进行讨论。

首先,陶瓷基材料主要包括氧化铝陶瓷、碳化硅陶瓷、氧化锆陶瓷和氮化硅陶瓷等。

这些材料具有较高的熔点、良好的化学稳定性和热稳定性,能够在高温下保持高强度和刚性。

另外,陶瓷基材料还具有低密度、良好的抗热震性和低热膨胀系数等优点,使其成为航空发动机中替代金属材料的理想选择。

其次,陶瓷基材料在航空发动机中的应用领域主要包括燃烧室、涡轮盘、轴承、导叶和喷嘴等部件。

以燃烧室为例,陶瓷基材料可以用于制造燃烧室内部的热套,其能够抵御高温高压的腐蚀和磨损,提高燃烧室的寿命和效率。

在涡轮盘方面,陶瓷基材料的高强度和耐腐蚀性能,使其成为制造高性能涡轮盘的理想材料。

此外,陶瓷基材料还可以用于制造轴承内圈、导叶和喷嘴等关键部件,提高发动机的整体性能和可靠性。

最后,陶瓷基材料在航空发动机领域的发展趋势主要包括研制新型陶瓷材料、提高材料的制备工艺和加工技术等方面。

目前,科研人员正在积极研发新型陶瓷材料,如先进氧化铝陶瓷和氮化硅陶瓷等,以进一步提高材料的性能和可靠性。

同时,研究人员也在探索陶瓷材料的制备工艺和加工技术,以降低材料的成本和提高制造效率。

综上所述,陶瓷基材料在航空发动机中具有广泛的应用前景。

随着科技的进步和工艺的改进,陶瓷基材料将在航空发动机中扮演更加重要的角色,为航空技术的发展做出更大的贡献。

先进结构陶瓷材料的研究进展近年来,随着科学技术的不断进步和人们对高性能材料需求的增加,先进结构陶瓷材料得到了广泛的研究和应用。

这些材料因其卓越的力学性能、高温稳定性和化学稳定性,在航空航天、能源、电子、汽车等领域都有重要的应用潜力。

下面将介绍一些先进结构陶瓷材料的研究进展。

先进结构陶瓷材料的研究主要集中在改善其力学性能和热氧化性能方面。

一项重要的研究方向是多相陶瓷材料的设计和制备。

多相陶瓷材料由多个不同组成和/或晶体结构的相组成,通过合理设计相的组成比例和分布,可以使材料在不同应力和温度下保持良好的强度和韧性。

例如,氧化铝-氮化硅陶瓷材料具有优异的抗剥离和抗热震性能,适用于高温结构件的制造。

另一个重要的研究方向是纳米陶瓷材料的开发和应用。

纳米陶瓷材料具有高比表面积和尺寸效应,可以显著改善材料的力学、电学和热学性能。

例如,纳米晶氧化锆具有优异的强度、韧性和断裂韧性,可用于制备高硬度和高强度的陶瓷刀具。

另外,纳米晶硅碳化物材料具有优异的热导率和高温稳定性,可用于制备高效的热散热器件。

此外,先进结构陶瓷材料的表面结构改性也是一个重要的研究方向。

通过在陶瓷表面引入缺陷、孔隙、纳米构造或功能涂层,可以改善陶瓷的力学性能、摩擦学性能和抗腐蚀性能。

例如,通过离子注入或聚合物涂层改性,可以显著提高陶瓷材料的硬度、抗磨损性能和摩擦学性能。

此外,通过控制陶瓷材料的结构和形貌,还可以实现液体润滑和自修复性能,提高陶瓷材料的使用寿命和可靠性。

最后,先进结构陶瓷材料的制备方法也得到了快速发展。

传统的制备方法如压缩成型、烧结和热处理技术仍然广泛应用,但由于陶瓷材料的高硬度和脆性,制备过程中容易出现开裂和变形等问题。

因此,近年来出现了一些新的制备方法,如凝胶注模、电化学沉积和立体共聚合等,可以制备出具有复杂形状和微纳结构的陶瓷材料。

综上所述,先进结构陶瓷材料的研究进展主要集中在多相陶瓷材料的设计、纳米陶瓷材料的开发、表面改性和制备方法的创新等方面。

高温陶瓷材料的热震性能研究高温陶瓷材料被广泛应用在诸如航空航天、能源、石油化工等领域,其热震性能直接关系到其使用寿命和安全性。

热震性能研究,即对材料在高温下遭受温度变化引起的热应力响应进行评估和分析,旨在提高材料的热震稳定性和耐久性。

首先,我们来了解一下高温陶瓷材料的基本特性。

高温陶瓷材料具有优异的耐高温性、化学稳定性和机械性能,适用于在高温、腐蚀和压力条件下的应用。

根据其组成和性质的不同,可以分为氧化物陶瓷、非氧化物陶瓷和复合陶瓷等几类。

热震性能是一种材料在温度变化下发生应力和应变时的抗裂能力。

在高温环境中,材料因热膨胀系数差异所引起的温度梯度,会导致材料产生内部应力。

这种内部应力可能会导致材料的开裂、龟裂或断裂,从而降低材料的使用寿命。

因此,研究和改善高温陶瓷材料的热震性能具有极其重要的意义。

热震性能的研究需要从材料的结构和物理特性入手。

首先,要对高温陶瓷材料的晶体结构进行研究。

晶体结构的不同会导致材料的热膨胀系数差异,从而影响材料的热震性能。

此外,还需要分析材料的晶界性能和结构缺陷对热震性能的影响。

其次,研究高温陶瓷材料的物理特性。

热震性能的研究需要考察材料的热传导性、热膨胀性和热稳定性等物理特性。

热传导性的研究可以帮助我们了解材料在温度变化下的传热过程,从而分析其热应力的分布情况。

此外,研究材料的热膨胀性有助于评估材料在高温下的尺寸变化和应力分布。

热稳定性的研究可以帮助我们确定材料能够承受的最大温度差和温度梯度。

同时,需要结合实验和数值模拟对热震性能进行评估。

实验可以通过构建不同温度梯度下的试样来模拟材料在高温下的实际工况,观察和记录材料的开裂、变形和破坏情况。

数值模拟则可以通过有限元分析等方法,模拟材料的热应力和应变分布,预测材料的热震行为。

实验和数值模拟的结合可以互相验证,提高研究结果的可靠性和准确性。

最后,基于研究结果,我们可以采取一系列措施来改善高温陶瓷材料的热震性能。

例如,可以通过改变材料的晶体结构或添加第二相等方法,调控材料的热膨胀系数,减小热应力的产生。

陶瓷材料的耐高温特性陶瓷材料是一种非金属材料,具有许多优异的性能,其中之一就是耐高温特性。

在高温环境下,陶瓷材料能够保持其稳定性和强度,不易发生变形或破裂。

本文将介绍陶瓷材料的耐高温特性及其应用领域。

一、陶瓷材料的耐高温特性1. 高熔点:陶瓷材料具有较高的熔点,一般在1000℃以上。

这使得陶瓷材料能够在高温环境下保持其结构的稳定性,不易熔化或变形。

2. 热膨胀系数低:陶瓷材料的热膨胀系数通常较低,这意味着在高温下,陶瓷材料的尺寸变化较小。

相比之下,金属材料的热膨胀系数较高,容易因温度变化而发生变形。

3. 良好的热导性:陶瓷材料具有良好的热导性,能够快速传导热量,使其能够在高温环境下保持相对稳定的温度分布。

4. 耐热震性:陶瓷材料具有较好的耐热震性,即在高温下能够承受热冲击而不破裂。

这使得陶瓷材料在高温环境下能够承受较大的压力和冲击。

5. 耐腐蚀性:陶瓷材料具有较好的耐腐蚀性,能够在高温下抵抗酸碱等腐蚀介质的侵蚀。

这使得陶瓷材料在化工、冶金等领域有广泛的应用。

二、陶瓷材料的应用领域1. 炉窑设备:陶瓷材料的耐高温特性使其成为炉窑设备的理想材料。

陶瓷炉窑能够在高温下稳定运行,广泛应用于冶金、化工、玻璃等行业。

2. 发动机部件:陶瓷材料的耐高温特性使其成为发动机部件的重要材料。

陶瓷涂层能够提高发动机的热效率和耐磨性,延长发动机的使用寿命。

3. 电子器件:陶瓷材料的耐高温特性使其成为电子器件的重要材料。

陶瓷基板能够在高温下保持电子器件的稳定性和可靠性,广泛应用于电子、通信等领域。

4. 化学反应器:陶瓷材料的耐腐蚀性和耐高温特性使其成为化学反应器的理想材料。

陶瓷反应器能够在高温和腐蚀介质下稳定运行,广泛应用于化工、制药等行业。

5. 空间航天:陶瓷材料的耐高温特性使其成为航天器的重要材料。

陶瓷热防护材料能够在高温和高速气流下保护航天器的结构和设备。

三、陶瓷材料的发展趋势随着科技的不断进步,陶瓷材料的耐高温特性得到了进一步的提升。

先进陶瓷材料的研发及应用陶瓷材料是一类具有独特物理化学性质的材料,它们通常由非金属元素或化合物组成。

先进陶瓷材料具有许多优秀性质,如高温稳定性、耐磨损性、耐腐蚀性、电绝缘性等,因此在各个领域具有广泛的应用。

本文将介绍先进陶瓷材料的研发及其在不同领域中的应用。

首先,先进陶瓷材料的研发是一个多学科的综合性课题,需要涉及材料科学、化学、物理学等多个学科的知识。

目前,先进陶瓷材料的研发主要包括以下几个方面。

一、物理性能的改善。

通过改变材料的成分和结构,可以改善其物理性能,如提高陶瓷的硬度、耐磨性、强度等。

例如,添加一定比例的碳化硅可以提高陶瓷的硬度和耐磨性,使其适用于制作切削工具等耐磨件。

二、组织结构的调控。

通过调整陶瓷的晶体结构和晶界结构,可以改变其性能。

例如,通过添加一定比例的稀土元素,可以改善陶瓷的热稳定性和抗热震性,使其适用于高温环境中的应用。

三、制备工艺的改进。

改进陶瓷的制备工艺,可以提高材料的纯度和致密度,从而提高其性能。

例如,采用等离子烧结技术可以提高陶瓷的致密度和力学性能,使其适用于制作高强度结构件。

以上是先进陶瓷材料研发的主要方向,下面将介绍一些先进陶瓷材料在不同领域中的应用。

在航空航天领域,先进陶瓷材料被广泛应用于发动机部件、热防护结构等高温环境中。

例如,使用碳化硅陶瓷可以制作发动机涡轮叶片,提高其耐高温性能;使用氧化锆陶瓷可以制作航天器的热防护瓦,提高其抗热气流侵蚀性能。

在能源领域,先进陶瓷材料被应用于核能、太阳能等领域。

例如,使用氧化铝陶瓷可以制作核反应堆的燃料颗粒包覆剂,提高其耐高温、耐辐射的性能;使用二氧化硅陶瓷可以制作太阳能电池板,提高其光电转换效率。

在电子领域,先进陶瓷材料被广泛应用于电子元器件和电路的制造。

例如,使用氧化锆陶瓷可以制作电容器,提高其介电常数和耐高温性能;使用氧化铝陶瓷可以制作绝缘基板,提高其绝缘性能和机械强度。

在医疗领域,先进陶瓷材料被广泛应用于人工关节、牙科修复、骨修复等领域。

日用陶瓷抗热震性的检测、影响因素及改善途径日用陶瓷的产生,可以说是为了满足人们日常生活需求而产生的,是日常生活中人们接触最多、也是最熟悉的瓷器,如餐具、茶具、咖啡具、酒具、饭具等。

本文针对日用陶瓷的抗热震性的检测方法、影响因素以及改善途径进行展开讨论,希望能确保日用陶瓷的生产质量,促进日用陶瓷产业的长远发展。

标签:日用陶瓷;抗热震性;影响因素;改善途径对于日用陶瓷产品的日常检测来说,抗热震性不仅是一项重要的技术指标,也是国家级、省级日用陶瓷专项检查中最为常见的不合格检测项目之一,因此受到广泛关注。

一旦抗热震性检测不符合标准规定,日用陶瓷在实际使用中便容易出现瓷胎炸裂、瓷釉釉裂的情况,导致瓷器的使用壽命并不长,甚至容易对消费者造成烫伤、割伤的情况。

当前,我国陶瓷行业对于日用陶瓷检测标准较多,对于日用陶瓷的检测增加了一定难度。

日用陶瓷应该不断改善抗热震性能的检测模式与途径,确保日用陶瓷的检测准确性。

一、日常陶瓷抗热震性检测方法在检测日常陶瓷产品的抗热震性时,主要采取的方法为热冲击法,即借助于观察日常陶瓷能够承受住的外界温度急剧变化情况,检查日常陶瓷产品的表面是否出现破损情况、裂纹情况等,由此来明确日常陶瓷的实际抗热震性能。

下面列举两种日常陶瓷的抗热震性检测方法:(一)烹饪食品类陶瓷产品的抗热震性检测烹饪食品类陶瓷产品,主要应用于电加热烹饪食品或者明火烹饪食品的陶瓷当中,例如炖锅陶瓷、烹调器陶瓷产品等。

以QB/T2579-2002《普通陶瓷烹调器》为依据进行执行,将热炉温度控制在290℃—400℃之间的范围,当急冷情况下,样品口径与水面的角度控制在45°左右。

通过实践检测笔者发现,试样垂直投放到水中与水面45°投入水中更易于与冷水接触,并且使得温度变化更剧烈。

对烹饪食品类陶瓷产品的检测方法总结来说,即将试样投放到选定温度的加热设备当中,温度控制在上下10℃左右,等温度回升以后,控制保温状态约三十分钟左右。

陶瓷材料抗热震性的研究进展作者:文圆黄惠宁张国涛黄辛辰杨景琪戴永刚来源:《佛山陶瓷》2018年第12期摘要:根据近年来国内外陶瓷抗热震性的研究现状,简要介绍抗热震陶瓷的评价理论,系统总结陶瓷材料抗热震性研究进展情况以及目前提高材料抗热震性能的方法,并预测分析抗热震陶瓷材料发展前景良好。

关键词:陶瓷;抗热震性;第二相;研究进展1 引言陶瓷材料具有耐高温、耐磨损、耐腐蚀等优良性能,是较为理想的高温结构材料,在高温工程方面得到广泛应用,但由于陶瓷很脆且抗热震性较差,使其应用受到了限制。

抗热震性是指材料承受温度的急剧变化而不被破坏的能力。

结构陶瓷材料在温度剧变(即热震作用)的环境下,其强度会大幅度下降,发生剥落甚至脆断,这大大损害了它使用时的安全可靠性。

因此,研究抗热震性对高温结构陶瓷材料性能的影响,探讨提高抗热震性的途径是亟待解决的问题。

本文将对陶瓷材料抗热震性的有关研究进展情况进行总结,简述陶瓷材料抗热震性评价理论,并指出改善陶瓷材料抗热冲击性的途性。

2 陶瓷材料抗热震性的理论研究抗热震性是指材料承受温度聚变的能力,是材料力学性能和热学性能对受热条件的综合反应[1]。

陶瓷材料的热震破坏可分为热冲击作用下的瞬时断裂和热冲击循环作用下的开裂、剥落、直至整体破坏两类。

由于陶瓷材料热震破坏方式的不同,目前被广泛采用的抗热震评价理论有两种:一种是以弹性力学为基础的临界应力断裂理论[1-3];一种是以断裂力学为基础的热震损伤理论[4-5]。

2.1 临界应力断裂理论热震断裂是指材料固有强度不足以抵抗热冲击温度ΔT引起的热应力而产生的材料瞬时断裂。

Kingery基于热弹性理论,以热应力σH和材料固有强度σf之间的平衡作为判断热震断裂的依据,即:σH≥σf,当温度骤变(ΔT)引起的热冲击应力σH超过了材料的固有强度σf,则发生瞬时断裂,即热震断裂。

由于热冲击产生的瞬态热应力比正常情况下的热应力要大得多,是以极大的速度和冲击形式作用在物体上,所以也称热冲击。

保温陶瓷的抗热震性研究与探讨林伟;陈延东;韩复兴【摘要】The closed-cell foam insulation decorative ceramic products are strategic emerging industries,as a representative of green ceramic products in recent years,from scratch,and then enter the national directory of green building products, and many scientific and technological work pay indelible efforts.However,due to a misunderstanding producers and build-ers for building durable life,leading many researchers,producers and sellers to generate a lot of difficulty,for example, the average life expectancy of only 30 years of construction,insulation ceramic products prices so high,there is no market?Durable ceramic insulation product life there is no need to be designed for 100 years,100 years,if the design is how to de-sign?This article from the architectural design life,the standard method design,insulation ceramic fatigue factors affecting circulation,cyclic fatigue research value several angles statements humble opinion.%闭孔发泡陶瓷保温装饰产品属于战略性新兴产业,它作为绿色陶瓷的代表性产品,近年来从无到有,再到进入国家绿色建材产品序列,许多科技工作者为之付出了努力。

陶瓷材料的热稳定性摘要:热稳定性是陶瓷材料重要的物理性能之一,极大地影响了陶瓷材料的可靠性,限制了其工程应用的范围。

提高陶瓷的抗热震性一直是无机材料工作者致力于解决的领域。

本文从热稳定性的本质出发,分析了影响陶瓷热稳定性的因素和提高热稳定性能的方法和途径。

正文:作为一种功能或是结构材料,陶瓷在加工和使用过程中经常面临着从极高的温度环境到低温环境的变化,由此而受到较强的温度起伏冲击。

不同的材料由于使用环境和要求的不同,所面临的热冲击程度也不尽相同。

例如一般的日用瓷只需要承受100K左右的热冲击,而对于一些运用到航天设备上的材料,则需要能够承受高达3000K~4000K的温差变化。

因此,抗热冲击性能是材料在工程运用中一个起着关键作用的性能,是陶瓷其他高温性能能够充分发挥的保证。

一、材料热稳定性的相关理论基础同其他的脆性材料一样,陶瓷材料的热稳定性普遍较差。

在这里,我们将材料抵抗温差骤变而不至于发生破坏的能力称为热稳定性或是抗热震性。

热稳定性是材料热学性能和力学性能的一个耦合性能,是热学性能和力学性能优劣的综合体现。

材料的热冲击破坏一般分为两大类型,一类是热冲击作用下的瞬时断裂,另一类是热冲击作用下的开裂、剥落直至整体损坏的热震损伤。

对于热冲击瞬时断裂,比较成熟的理论支持有基于热弹性理论的临界应力断裂理论。

其认为,材料受到热冲击而发生断裂,是热应力的作用。

当热震温差产生的热应力δH大于材料本身的固有强度δf时,即δH>δf时,材料就会发生热震断裂。

热应力的产生主要有以下几类:第一类热应力:主要是指材料体内部膨胀和体积变化引起的热应力。

对于多晶体和多晶材料,由于各相异性的原因,导致在受热过程中各晶粒和晶相膨胀方向与系统的各个部分不一样,这样便会在材料的内部产生内应力。

同样的,第一类热应力也包括了由于晶型转变体积变化而引起的热应力。

第二类热应力:主要是指由于温度梯度而产生的热应力。

当稳定或是非稳定热流通过陶瓷材料是,由于热流本身的不稳定性、材料的形状或是传热特性而导致的材料温度的分布不均,产生温度梯度,引起热应力。

陶化剂配方一、背景介绍陶化剂是一种用于改善陶瓷材料性质的化学品。

通过添加适量的陶化剂,可以改变陶瓷材料的晶体结构、增强瓷体的致密程度、提高陶瓷的强度和硬度等性能。

本文将详细讨论陶化剂的配方和应用。

二、陶化剂的种类根据不同的陶瓷材料和性能要求,陶化剂可以分为多种类型。

以下是常见的几种陶化剂:1. 氧化物类陶化剂氧化物类陶化剂是最常见的一类陶化剂,常用的包括铝酸盐、镁酸盐、钛酸盐等。

这些陶化剂能够改变陶瓷材料的晶体结构,增加晶界强度,提高材料的抗热震性能。

2. 硅酸盐类陶化剂硅酸盐类陶化剂主要是由硅酸盐或硅酸酯化合物组成,例如硅酸铝、硅酸钠等。

它们可以促进陶瓷材料的结晶过程,增强材料的晶体结构,提高材料的耐高温性能。

3. 氮化物类陶化剂氮化物类陶化剂是一种新型的陶化剂,如氮化硅、氮化铝等。

它们具有良好的稳定性和高温强度,能够提高陶瓷材料的硬度和耐磨性。

三、陶化剂配方的考虑因素在进行陶化剂配方时,需要考虑以下因素:1. 陶瓷材料的类型和性能要求不同类型的陶瓷材料对陶化剂的要求不同,例如陶瓷瓷砖需要陶化剂来增强其硬度和耐磨性,而陶瓷瓶需要陶化剂来提高其抗热震性能。

因此,在配方时需要根据陶瓷材料的类型和性能要求选择合适的陶化剂。

2. 陶化剂的稳定性和价格陶化剂应具有良好的化学稳定性,避免在高温处理过程中发生分解或反应。

同时,陶化剂的价格也是一个重要考虑因素,应选择性能与价格相匹配的陶化剂。

3. 陶化剂的添加量和工艺参数陶化剂的添加量和工艺参数直接影响陶瓷材料的性能。

需要根据实际情况确定陶化剂的最佳添加量和处理温度、时间等参数。

四、陶化剂配方的步骤陶化剂配方的步骤如下所示:1. 确定陶瓷材料的类型和性能要求首先需要明确所需的陶瓷材料类型和性能要求,包括硬度、耐磨性、抗热震性能等。

2. 选择合适的陶化剂根据陶瓷材料的类型和性能要求,选择适合的陶化剂。

可以参考已有文献和实验数据,进行筛选和评估。

3. 确定陶化剂的添加量根据陶化剂的性能和实际需求,确定陶化剂的最佳添加量。

陶瓷材料的抗热震性改善与应用

摘要:

本文总结了陶瓷材料抗热震的理论基础以及抗热震陶瓷材料的分类与应用,基于理论提出了改善陶瓷材料抗热震性的策略,为制作高抗热震陶瓷材料提供了可借鉴的工程技术途径。

关键词:

陶瓷 材料 抗热震性 改善措施 应用 引言:

陶瓷材料因具有极高的熔点、高的化学和物理稳定性及优异的抵抗极端环境的能力而闻名。

但陶瓷材料由于其固有的脆性,抗热震性能较差,热冲击是造成陶瓷材料破坏的重要原因。

因此,改善陶瓷材料的抗热震性能历来就是陶瓷材料研究的重大课题之一。

1. 陶瓷抗热震性的理论基础

陶瓷抗热震性指陶瓷在温度剧变情况下抵抗热冲击的能力。

陶瓷抗热震性能经典理论主要有两种,即Kingery 抗热震断裂理论和Hasselman 抗热展损伤理论和Andersson 等提出一种新模型——压痕淬冷法。

(1) Kingery 基于热弹性理论,提出了抗热震断裂理论。

由热震温差引起热应力与材料固有抗拉强度之间的平衡作为抗热震断裂判据,导出抗热震断裂参数: (1f R E

=

ασ-μ)

式中:f σ为强度极限,E 为弹性膜量,μ为泊松比,α为热膨胀系数, 根据上式,要使陶瓷材料具有优异抗热震性,需要陶瓷弹性模量低,强度极限高,泊松比低。

一些材料R 的经验值见下表。

R 的经验值

f σ(MPa )

μ

-6-1α(⨯10K ) ()E GPa

R (℃)

23Al O

345 0.22 7.4 379 96 SiC 414 0.17 3.8 400 226 热压烧结SiC

310 0.24 2.5 172 547 HPSN

690 0.27 3.2 310 500 4LAS

138

0.27

1.0

70

1460

(2) Hasselman 基于断裂力学理论,从能量观点出发,提出了抗热冲击理论.分析材料在温度变化下裂纹成核、扩展动态过程。

以弹性应变能与断裂表面能之间平衡作为抗热震损伤判据,导出抗热震损伤参数

122st 20

R ()G E λ=α

式中:E 0是材料无裂纹时的弹性模量,G 为弹性应变能释放率,α为热膨胀系数,R st 大,裂纹不易扩展,热稳定性好。

裂纹长度及强度与热震温差的函数关系

上图为理论上预期的裂纹长度以及材料强度随T ∆的变化。

假如原有裂纹长度l 0相应的强度为0σ,当c T T ∆<∆时,裂纹时稳定的;当)c T T ∆=(∆时,裂纹迅速地从l 0扩展到l f ,相应地,0σ迅速地降到f σ。

由于l f 对c T ∆是亚临界的,只有T ∆增长到c T '∆后,裂纹才准静态地、连续地扩展。

因此,在c c T T T '∆<∆<∆区间,裂纹长度无变化,相应地强度也不变。

c T T '∆>∆,强度同样连续地降低。

这

一结论为很多实验所证实。

下图是直径5mm的氧化铝杆,加热到不同温度后投入水中急冷,在室温下测得的强度曲线。

可以看到与理论预期结果是符合的。

对于一些多孔的低强度材料,例如保温耐火砖,由于原先裂纹尺寸较大,预期有图形式,并不显示出裂纹的动力扩展过程,而只有准静态的扩展过程,这同样也得到了实验的证实。

图。

5mm直径氧化铝杆在不同温度下图。

裂纹长度及强度与温到水中急冷的强度度差的关系

(3)Andersson等发展了压痕淬冷模型。

在一定厚度与直径圆柱型试样表面中心位置预制一定长度裂纹,再抛出菱形缺口,经反复加载与卸载,产生凹痕,加热到不同温度,快速放人水中淬冷,用光学显微镜测量试样裂纹长度,计算裂纹增长率,以此评价陶瓷抗热震性。

此模型与Hasselman抗热冲击理论(淬冷应力模型)和Kingery抗热展断裂理论相比,更简单,试样制备较容易。

2. 改善陶瓷断裂抗热震性的主要措施

陶瓷材料的抗热震性是其力学性能和热学性能的综合表现,因此,一些热学和力学参数,如线胀系数、热导率、弹性模量、断裂能是影响陶瓷抗热震性的主要参数。

提高陶瓷材料抗热冲击断裂性能的措施,主要是根据上述抗热冲击断裂因子所涉及的各个性能参数对热稳定性的影响。

(1) 提高材料强度σ,减小弹性模量E,使σ/E提高。

这意味着提高材料的。