ccm管路流阻计算案例

- 格式:docx

- 大小:3.46 KB

- 文档页数:3

ccm+管路流阻计算案例

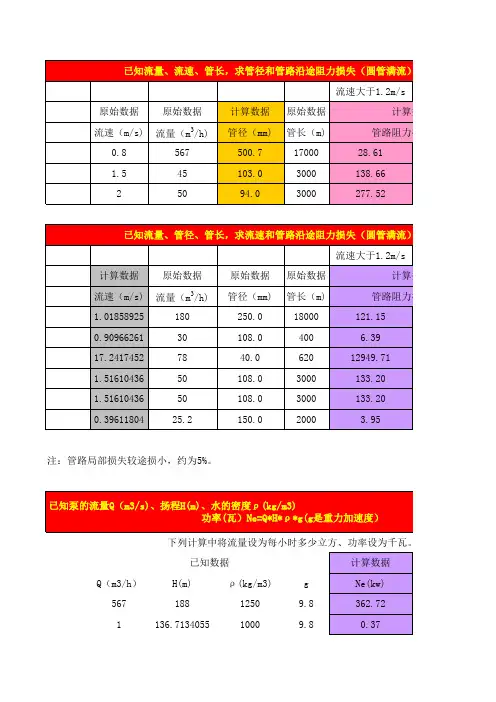

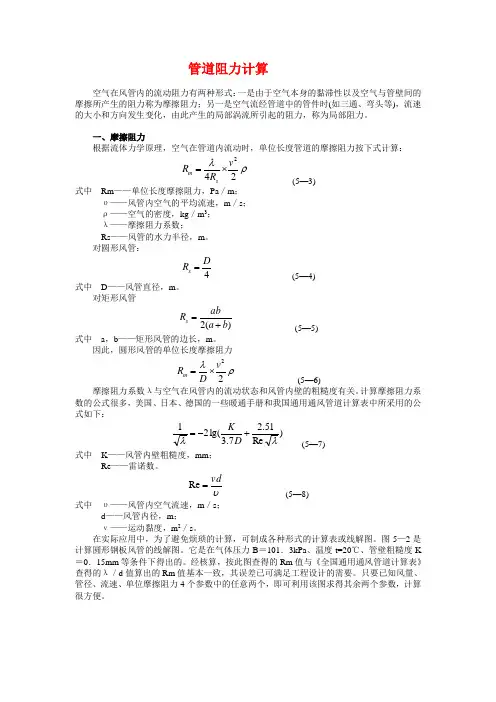

以下是一个CCM+管路流阻计算案例:

假设有一段长度为10m,内径为10mm的直管段,内部流体的流速为1m/s,流体的密度为1kg/m^3。

首先,根据公式$h_{fz}=\lambda\frac{l}{d^2}$计算直管段的流阻,其中$\lambda$为摩擦阻力系数,在本例中取值为0.02。

将相关数值代入公式可得:

$h_{fz}=0.02\times10\div(10^2)=0.002$

其次,将直管段的流阻值代入CCM+软件中,可以得到管路的总流阻。

需要注意的是,实际的流阻计算可能会更加复杂,需要考虑到管路的长度、内径、流体的流速、密度以及其他因素的影响。

在进行CCM+管路流阻计算时,需要确保输入的参数准确,以获得准确的计算结果。

管路计算例题管路计算例题在进⾏管路的⼯艺计算时,⾸先要从⼯艺流程图中抽象出流程系统并予以简化,使得便于计算。

管路的型式各种各样,但是⼤致可分为简单管路和复杂管路。

1简单管路和复杂管路的特点与常见问题1.1简单管路由⼀种管径或⼏种管径组成⽽没有⽀管的管路称为简单管路。

1)特点:a 稳定流动通过各管段的质量流量不变,对不可压缩流体则体积流量也不变;b 整个管路的阻⼒损失为各段管路损失之和。

2)常见的实际问题a 已知管径、管长(包括所有管件的当量长度)和流量,求输送所需总压头或输送机械的功率(通常对于较长的管路,局部阻⼒所占的⽐例很⼩;相反,对于较短的管路,局部阻⼒常⽐较⼤)。

;b 已知输送系统可提供的总压头,求已定管路的输送量或输送⼀定量的管径。

1.2复杂管路典型的复杂管路有分⽀管路、汇合管路和并联管路。

1)特点a 总管流量等于各⽀管流量之和;b 对任⼀⽀管⽽⾔,分⽀前及分⽀后的总压头皆相等,据此可建⽴⽀管间的机械能衡算式,从⽽定出各⽀管的流量分配。

2)常见的问题a 已知管路布置和输送任务,求输送所需的总压头或功率;b 已知管路布置和提供的压头,求流量的分配;或已知流量分配求管径的⼤⼩。

2简单管路和复杂管路的计算2.1简单管路计算当局部阻⼒损失占总阻⼒损失的5-10%时,计算中可忽略不计;或者在计算中以沿程损失的某⼀百分数表⽰;但是也可以将局部损失转变为当量长度,与直管长度⼀起作为进⾏阻⼒损失计算的总管长。

如图1所⽰,柏努利⽅程可写成:H = u2+λl+l e×u2 2g d 2g式中:u ——管内流速,m/s;l e ——局部阻⼒的当量长度,m;l ——直管长度,m。

如果动压头u2/2g与H⽐较起来很⼩,可以略去不计,则上式可简化成×u2 d 2g从上式可看出,全部压头H仅消耗在克服在沿程阻⼒,H =Σh f 。

在计算中有三种情况:1)已知管径d、流量及管长l,求沿程阻⼒(见例1);2)已知管径d、管长l及压头H,求流量V(见例2、例3);3)已知管长l、流量V及压头H,求管径d(见例4);4)管路串联见例5、例6,例6中还含有泵电机的功率计算。

管道阻力的基本计算方法管道阻力是指液体在流动过程中受到的摩擦力和阻力,它是影响管道流量和压力损失的主要因素之一、管道阻力的基本计算方法包括经验公式法、实验法和数值模拟法。

1.经验公式法:经验公式法是根据实际操作经验总结出来的计算方法。

经验公式法包括达西-魏兹巴赫公式、普朗特公式等。

-达西-魏兹巴赫公式:达西-魏兹巴赫公式是最常用的计算管道阻力的经验公式之一,表示为:Rf=λ(L/D)(V^2/2g)其中,Rf是单位长度的管道阻力,λ是阻力系数,L是管道长度,D 是管道内径,V是流速,g是重力加速度。

-普朗特公式:普朗特公式是用于计算气体在管道中流动时的阻力的经验公式,表示为:Rf=λ(L/D)KρV^2其中,K是一修正系数,ρ是气体密度。

2.实验法:实验法是通过实验来测量管道阻力,并将实验结果用于计算。

实验法一般需要进行水力实验或风洞实验,根据实验结果建立经验公式。

-水力实验:水力实验是通过在实验室中建立一段具有标准尺寸的管道,在实验过程中测量流量、压力等参数,从而计算管道阻力。

-风洞实验:风洞实验是用于测量气体在管道中的阻力的方法。

通过在风洞中设置一段具有标准尺寸的管道,在实验过程中测量流动参数,计算管道阻力。

3.数值模拟法:数值模拟法是利用计算机进行流体力学计算,通过数值模拟管道内流体的运动和阻力分布,从而得到管道阻力。

数值模拟法精度较高,能够考虑更多的因素和复杂的条件。

数值模拟法可以利用有限元、有限差分、计算流体力学(CFD)等方法进行计算。

利用计算机软件,将管道的几何形状、边界条件、流体性质等参数输入模拟软件,通过求解流体动力学方程,得到流场图像、速度分布、压力分布等结果,从而计算出管道阻力。

总结起来,管道阻力的基本计算方法包括经验公式法、实验法和数值模拟法。

不同的计算方法适用于不同的情况,工程师可以根据具体需求选择合适的方法进行计算。

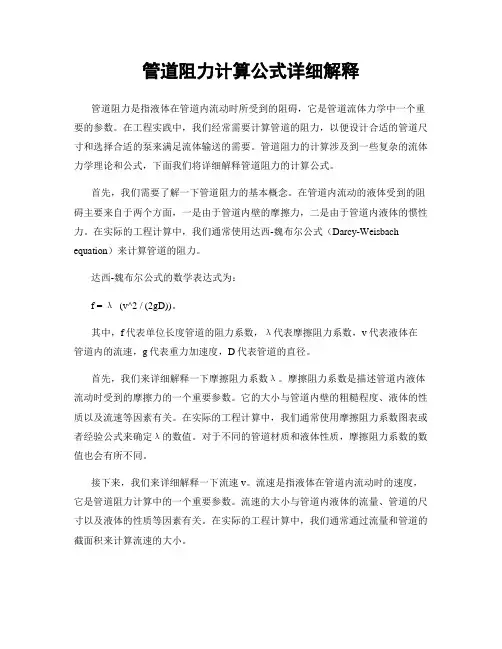

管道阻力计算空气在风管内的流动阻力有两种形式:一是由于空气本身的黏滞性以及空气与管壁间的摩擦所产生的阻力称为摩擦阻力;另一是空气流经管道中的管件时(如三通、弯头等),流速的大小和方向发生变化,由此产生的局部涡流所引起的阻力,称为局部阻力。

一、摩擦阻力根据流体力学原理,空气在管道内流动时,单位长度管道的摩擦阻力按下式计算:ρλ242v R R s m ⨯= (5—3) 式中 Rm ——单位长度摩擦阻力,Pa /m ;υ——风管内空气的平均流速,m /s ;ρ——空气的密度,kg /m 3;λ——摩擦阻力系数;Rs ——风管的水力半径,m 。

对圆形风管:4D R s =(5—4)式中 D ——风管直径,m 。

对矩形风管 )(2b a abR s += (5—5)式中 a ,b ——矩形风管的边长,m 。

因此,圆形风管的单位长度摩擦阻力ρλ22v D R m ⨯= (5—6) 摩擦阻力系数λ与空气在风管内的流动状态和风管内壁的粗糙度有关。

计算摩擦阻力系数的公式很多,美国、日本、德国的一些暖通手册和我国通用通风管道计算表中所采用的公式如下:)Re 51.27.3lg(21λλ+-=D K (5—7)式中 K ——风管内壁粗糙度,mm ;Re ——雷诺数。

υvd=Re (5—8)式中 υ——风管内空气流速,m /s ;d ——风管内径,m ;ν——运动黏度,m 2/s 。

在实际应用中,为了避免烦琐的计算,可制成各种形式的计算表或线解图。

图5—2是计算圆形钢板风管的线解图。

它是在气体压力B =101.3kPa 、温度t=20℃、管壁粗糙度K =0.15mm 等条件下得出的。

经核算,按此图查得的Rm 值与《全国通用通风管道计算表》查得的λ/d 值算出的Rm 值基本一致,其误差已可满足工程设计的需要。

只要已知风量、管径、流速、单位摩擦阻力4个参数中的任意两个,即可利用该图求得其余两个参数,计算很方便。

图5—2 圆形钢板风管计算线解图[例] 有一个10m 长薄钢板风管,已知风量L =2400m 3/h ,流速υ=16m /s ,管壁粗糙度K =0.15mm ,求该风管直径d 及风管摩擦阻力R 。

第四节管道内的局部阻力及损失计算在实际的管路系统中,不但存在上一节所讲的在等截面直管中的沿程损失,而且也存在有各种各样的其它管件,如弯管、流道突然扩大或缩小、阀门、三通等,当流体流过这些管道的局部区域时,流速大小和方向被迫急剧地发生改变,因而出现流体质点的撞击,产生旋涡、二次流以及流动的分离及再附壁现象。

此时由于粘性的作用,流体质点间发生剧烈的摩擦和动量交换,从而阻碍着流体的运动。

这种在局部障碍物处产生的损失称为局部损失,其阻力称为局部阻力。

因此一般的管路系统中,既有沿程损失,又有局部损失。

4.4.1 局部损失的产生的原因及计算、产生局部损失的原因产生局部损失的原因多种多样,而且十分复杂,因此很难概括全面。

这里结合几种常见的管道来说明()()图4.9 局部损失的原因对于突然扩张的管道,由于流体从小管道突然进入大管道如图4.9 ()所示,而且由于流体惯性的作用,流体质点在突然扩张处不可能马上贴附于壁面,而是在拐角的尖点处离开了壁面,出现了一系列的旋涡。

进一步随着流体流动截面面积的不断的扩张,直到2 截面处流体充满了整个管截面。

在拐角处由于流体微团相互之间的摩擦作用,使得一部分机械能不可逆的转换成热能,在流动过程中,不断地有微团被主流带走,同时也有微团补充到拐角区,这种流体微团的不断补充和带走,必然产生撞击、摩擦和质量交换,从而消耗一部分机械能。

另一方面,进入大管流体的流速必然重新分配,增加了流体的相对运动,并导致流体的进一步的摩擦和撞击。

局部损失就发生在旋涡开始到消失的一段距离上。

图4.9 ()给出了弯曲管道的流动。

由于管道弯曲,流线会发生弯曲,流体在受到向心力的作用下,管壁外侧的压力高于内侧的压力。

在管壁的外侧,压强先增加而后减小,同时内侧的压强先减小后增加,这样流体在管内形成螺旋状的交替流动。

综上所述,碰撞和旋涡是产生局部损失的主要原因。

当然在1-2 之间也存在沿程损失,一般来说,局部损失比沿程损失要大得多在测量局部损失的实验中,实际上也包括了沿程损失。

管道阻力计算公式详细解释管道阻力是指液体在管道内流动时所受到的阻碍,它是管道流体力学中一个重要的参数。

在工程实践中,我们经常需要计算管道的阻力,以便设计合适的管道尺寸和选择合适的泵来满足流体输送的需要。

管道阻力的计算涉及到一些复杂的流体力学理论和公式,下面我们将详细解释管道阻力的计算公式。

首先,我们需要了解一下管道阻力的基本概念。

在管道内流动的液体受到的阻碍主要来自于两个方面,一是由于管道内壁的摩擦力,二是由于管道内液体的惯性力。

在实际的工程计算中,我们通常使用达西-魏布尔公式(Darcy-Weisbach equation)来计算管道的阻力。

达西-魏布尔公式的数学表达式为:f = λ (v^2 / (2gD))。

其中,f代表单位长度管道的阻力系数,λ代表摩擦阻力系数,v代表液体在管道内的流速,g代表重力加速度,D代表管道的直径。

首先,我们来详细解释一下摩擦阻力系数λ。

摩擦阻力系数是描述管道内液体流动时受到的摩擦力的一个重要参数。

它的大小与管道内壁的粗糙程度、液体的性质以及流速等因素有关。

在实际的工程计算中,我们通常使用摩擦阻力系数图表或者经验公式来确定λ的数值。

对于不同的管道材质和液体性质,摩擦阻力系数的数值也会有所不同。

接下来,我们来详细解释一下流速v。

流速是指液体在管道内流动时的速度,它是管道阻力计算中的一个重要参数。

流速的大小与管道内液体的流量、管道的尺寸以及液体的性质等因素有关。

在实际的工程计算中,我们通常通过流量和管道的截面积来计算流速的大小。

然后,我们来详细解释一下重力加速度g。

重力加速度是地球上物体受到的重力加速度,它是管道阻力计算中的一个重要参数。

在国际单位制中,重力加速度的数值约为9.81m/s²。

在实际的工程计算中,我们通常使用这个数值来计算管道的阻力。

最后,我们来详细解释一下管道的直径D。

管道的直径是指管道横截面的直径,它是管道阻力计算中的一个重要参数。

管道的直径大小与管道的流量、流速以及液体的性质等因素有关。

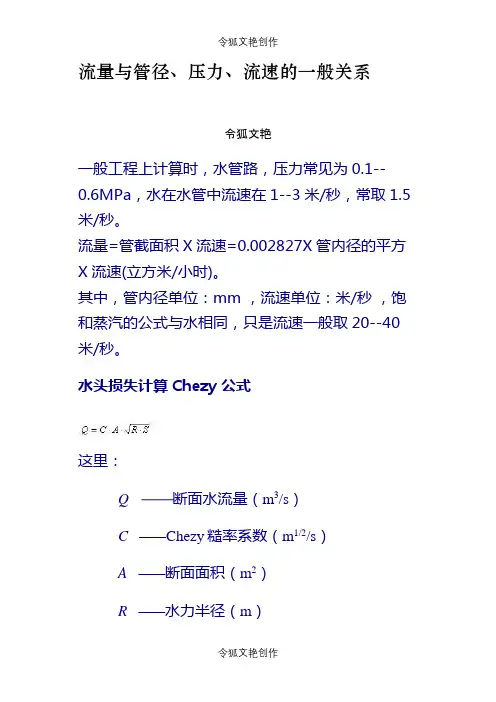

流量与管径、压力、流速的一般关系令狐文艳一般工程上计算时,水管路,压力常见为0.1--0.6MPa,水在水管中流速在1--3米/秒,常取1.5米/秒。

流量=管截面积X流速=0.002827X管内径的平方X流速(立方米/小时)。

其中,管内径单位:mm ,流速单位:米/秒,饱和蒸汽的公式与水相同,只是流速一般取20--40米/秒。

水头损失计算Chezy 公式这里:Q ——断面水流量(m3/s)C ——Chezy糙率系数(m1/2/s)A ——断面面积(m2)R ——水力半径(m)S ——水力坡度(m/m)根据需要也可以变换为其它表示方法:Darcy-Weisbach公式由于这里:h f——沿程水头损失(mm3/s)f ——Darcy-Weisbach水头损失系数(无量纲)l ——管道长度(m)d ——管道内径(mm)v ——管道流速(m/s)g ——重力加速度(m/s2)水力计算是输配水管道设计的核心,其实质就是在保证用户水量、水压安全的条件下,通过水力计算优化设计方案,选择合适的管材和确经济管径。

输配水管道水力计算包含沿程水头损失和局部水头损失,而局部水头损失一般仅为沿程水头损失的5~10%,因此本文主要研究、探讨管道沿程水头损失的计算方法。

1.1 管道常用沿程水头损失计算公式及适用条件管道沿程水头损失是水流摩阻做功消耗的能量,不同的水流流态,遵循不同的规律,计算方法也不一样。

输配水管道水流流态都处在紊流区,紊流区水流的阻力是水的粘滞力及水流速度与压强脉动的结果。

紊流又根据阻力特征划分为水力光滑区、过渡区、粗糙区。

管道沿程水头损失计算公式都有适用范围和条件,一般都以水流阻力特征区划分。

水流阻力特征区的判别方法,工程设计宜采用数值做为判别式,目前国内管道经常采用的沿程水头损失水力计算公式及相应的摩阻力系数,按照水流阻力特征区划分如表1。

沿程水头损失水力计算公式和摩阻系数表1达西公式是管道沿程水力计算基本公式,是一个半理论半经验的计算通式,它适用于流态的不同区间,其中摩阻系数λ可采用柯列布鲁克公式计算,克列布鲁克公式考虑的因素多,适用范围广泛,被认为紊流区λ的综合计算公式。

第七章 管内流动与管路计算在第四章中,推出的粘性流体沿管道流动的总流伯努里方程为:w 2222221111+2++=2++h gV g p z g V g p z αραρ式中h w 是粘性流体从截面1流到截面2处,单位重量流体所损失的能量,它等于所有沿程损失和局部损失之和,即:j f w h h h +=沿程损失h f 是在每段缓变流区域内单位重量流体沿流程的能量损失。

研究表明,沿程损失与单位重量流体所具有的动能和流程长度成正比,与通道的直径成反比。

gV d l h 22f λ=该式称为达西一威斯巴赫(Darcy-Weisbach )公式。

式中λ为沿程损失系数,它与流体的粘度,流速、管道内径和管壁粗糙度等因素有关,是一个无量纲系数,除层流流动外,一般需要由试验确定。

局部损失h j 是当管道中因截面面积或流动方向的改变所引起的流动急剧变化时,单位重量流体的能量损失,通常表示为gV h 2=2j ζ式中ζ称为局部损失系数,也是一个无量纲系数,根据引起流动的各种管件,由试验来确定。

要计算粘性流体在管道中的流动问题,需应用总流的伯努里方程。

而应用该方程的关键问题是求管道中的能量损失h w 。

总损失h w 等于各段沿程损失和局部损失之和。

若求沿程损失h f 和局部损失hj ,就必须确定沿程损失系数λ和局部损失系数ζ。

因此,确定沿程损失系数λ和局部损失系数ζ就成了本章的最关键的问题。

§7—1 圆管中的层流流动本节及以后各节所讨论的沿程损失系数的计算公式,只适用于管内充分发展的流动,而不适用于速度分布沿流程不断变化的管道入口段的流动(。

设流动为不可压流体在水平直管中的定常流动,流体充满整个管道截面,并为充分发展的层流流动。

取管道轴线与x 坐标一致。

在这样的流动中没有横向速度分量,即υ=w =0,仅有x 方的速度u 。

根据连续方程,可得0=∂∂xu (1)该式表明,u 与x 无关,仅为y 和z 的函数。

管道的阻力计算风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。

通常直管中以摩擦阻力为主,而弯管以局部阻力阻力为主(图6—1—1)。

图6—1—1 直管与弯管(一)摩擦阻力1.圆形管道摩擦阻力的计算根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算:(6—1—1)对于圆形风管,摩擦阻力计算公式可改为:(6—1—2)圆形风管单位长度的摩擦阻力(又称比摩阻)为:(6—1-3)以上各式中λ-—摩擦阻力系数;v——风秘内空气的平均流速,m/s;ρ—-空气的密度,kg/m3;l——风管长度,m;Rs——风管的水力半径,m;f——管道中充满流体部分的横断面积,m2;P——湿周,在通风、空调系统中即为风管的周长,m;D——圆形风管直径,m.摩擦阻力系数λ与空气在风管内的流动状态和风管管壁的粗糙度有关.在通风和空调系统中,薄钢板风管的空气流动状态大多数属于紊流光滑区到粗糙区之间的过渡区。

通常,高速风管的流动状态也处于过渡区。

只有流速很高、表面粗糙的砖、混凝土风管流动状态才属于粗糙区。

计算过渡区摩擦阻力系数的公式很多,下面列出的公式适用范围较大,在目前得到较广泛的采用:(6-1-4)式中K——风管内壁粗糙度,mm;D——风管直径,mm。

进行通风管道的设计时,为了避免烦琐的计算,可根据公式(6-1-3)和(6-1—4)制成各种形式的计算表或线解图,供计算管道阻力时使用。

只要已知流量、管径、流速、阻力四个参数中的任意两个,即可利用线解图求得其余的两个参数。

线解图是按过渡区的λ值,在压力B0=101.3kPa、温度t0=20℃、宽气密度ρ0=1。

204kg/m3、运动粘度v0=15.06×10-6m2/s、管壁粗糙度K=0。

第四节 流体在管内流动阻力的计算一、 一、压力降—流动阻力的表现流动阻力产生的根本原因——流体具有粘性,所以流动时产生内摩擦力。

如图1—11所示,在贮槽下部连接的水平管上开两个小孔(A 、B ),分别插入两个竖直敞口玻璃管,调节出口阀开度,观察现象:1) 1)当调节阀关闭时,即流体静止时,A 、B 管中液面高度与贮槽液面 平齐(可用静力学方程解释)。

2) 2)当打开阀门,流体开始流动后,发现A 管液面低于贮槽液面,而B 管液面又低于A 管液面。

3) 3)随着流速继续增大,A 、B 管液面又继续降低,但A 仍高于B ,分析如下:上述现象可用柏努利方程解释,分别取A 、B 点为2211'-'-和截面,列柏努利方程:1Z +g u 221+g p ρ1=Z 2+g u 222+g p ρ2+21,-f H说明:(1)流体在无外 功加入,直径不变的水平管内流动时,两截面间的压差p ∆与流动阻力而引起的压强降f p ∆数值相等。

(2)若流体流动的管子是垂直或倾斜放置的,则两截面间的压差p ∆与流动阻力而引起的压强降f p ∆数值不相等。

二、 二、流体在圆型直管中阻力损失的计算通式流体在圆管内流动总阻力分为直管阻力(又称沿程阻力)和局部阻力两部分。

其中直管阻力是流体流经一定管径的直管时,由于流体的内摩擦而产生的阻力,这里讨论它的计算。

范宁(Fanning )公式是描述各种流型下直管阻力的计算通式。

2221,u d l h f ⨯⨯=∑-λ (1—30)或22u d l p f ⨯⨯⨯=∆ρλ (1—30a ) 式中 λ——摩擦系数,无因次。

说明:(1)层流时,()Re f=λ; (2)湍流时,()d e f Re,=λ。

利用范宁公式计算阻力时,主要问题是λ的确定。

(一) (一)层流时λ的求取利用牛顿粘性定律可推导出 e R 64=λ (1—31)则 232gd ul H f ρμ=(1—32) 232d ulP f μ=∆ (1—32a )式(1—32)及(1—32a )称为哈根—泊谡叶方程,是流体层流时直管阻力的计算式,它是有严格理论依据的理论公式。

流量与管径、压力、流速的一般关系一般工程上计算时,水管路,压力常见为0。

1--0.6MPa,水在水管中流速在1--3米/秒,常取1。

5米/秒.流量=管截面积X流速=0.002827X管内径的平方X流速(立方米/小时)。

其中,管内径单位:mm ,流速单位:米/秒,饱和蒸汽的公式与水相同,只是流速一般取20——40米/秒。

水头损失计算Chezy 公式这里:Q -—断面水流量(m3/s)C ——Chezy糙率系数(m1/2/s)A —-断面面积(m2)R ——水力半径(m)S --水力坡度(m/m)根据需要也可以变换为其它表示方法:Darcy—Weisbach公式由于这里:h f—-沿程水头损失(mm3/s)f ——Darcy—Weisbach水头损失系数(无量纲)l ——管道长度(m)d ——管道内径(mm)v ——管道流速(m/s)g ——重力加速度(m/s2)水力计算是输配水管道设计的核心,其实质就是在保证用户水量、水压安全的条件下,通过水力计算优化设计方案,选择合适的管材和确经济管径。

输配水管道水力计算包含沿程水头损失和局部水头损失,而局部水头损失一般仅为沿程水头损失的5~10%,因此本文主要研究、探讨管道沿程水头损失的计算方法。

1.1 管道常用沿程水头损失计算公式及适用条件管道沿程水头损失是水流摩阻做功消耗的能量,不同的水流流态,遵循不同的规律,计算方法也不一样。

输配水管道水流流态都处在紊流区,紊流区水流的阻力是水的粘滞力及水流速度与压强脉动的结果。

紊流又根据阻力特征划分为水力光滑区、过渡区、粗糙区。

管道沿程水头损失计算公式都有适用范围和条件,一般都以水流阻力特征区划分。

水流阻力特征区的判别方法,工程设计宜采用数值做为判别式,目前国内管道经常采用的沿程水头损失水力计算公式及相应的摩阻力系数,按照水流阻力特征区划分如表1。

沿程水头损失水力计算公式和摩阻系数表1阻力特征区适用条件水力公式、摩阻系数符号意义水力光滑区>10雷诺数h:管道沿程水头损失v:平均流速d:管道内径γ:水的运动粘滞紊流过渡区10<<500(1)(2)紊流粗糙区〉500系数λ:沿程摩阻系数Δ:管道当量粗糙度q:管道流量Ch:海曾-威廉系数C:谢才系数R:水力半径n:粗糙系数i:水力坡降l:管道计算长度达西公式是管道沿程水力计算基本公式,是一个半理论半经验的计算通式,它适用于流态的不同区间,其中摩阻系数λ可采用柯列布鲁克公式计算,克列布鲁克公式考虑的因素多,适用范围广泛,被认为紊流区λ的综合计算公式。

第三节 管道阻力空气在风管内的流动阻力有两种形式:一是由于空气本身的黏滞性以及空气与管壁间的摩擦所产生的阻力称为摩擦阻力;另一是空气流经管道中的管件时(如三通、弯头等),流速的大小和方向发生变化,由此产生的局部涡流所引起的阻力,称为局部阻力。

一、摩擦阻力根据流体力学原理,空气在管道内流动时,单位长度管道的摩擦阻力按下式计算:ρλ242v R R s m ⨯= (5—3) 式中 Rm ——单位长度摩擦阻力,Pa /m ;υ——风管内空气的平均流速,m /s ;ρ——空气的密度,kg /m 3;λ——摩擦阻力系数;Rs ——风管的水力半径,m 。

对圆形风管:4D R s =(5—4)式中 D ——风管直径,m 。

对矩形风管 )(2b a abR s += (5—5)式中 a ,b ——矩形风管的边长,m 。

因此,圆形风管的单位长度摩擦阻力ρλ22v D R m ⨯= (5—6) 摩擦阻力系数λ与空气在风管内的流动状态和风管内壁的粗糙度有关。

计算摩擦阻力系数的公式很多,美国、日本、德国的一些暖通手册和我国通用通风管道计算表中所采用的公式如下:)Re 51.27.3lg(21λλ+-=D K (5—7)式中 K ——风管内壁粗糙度,mm ;Re ——雷诺数。

υvd=Re (5—8)式中 υ——风管内空气流速,m /s ;d ——风管内径,m ;ν——运动黏度,m 2/s 。

在实际应用中,为了避免烦琐的计算,可制成各种形式的计算表或线解图。

图5—2是计算圆形钢板风管的线解图。

它是在气体压力B =101.3kPa 、温度t=20℃、管壁粗糙度K=0.15mm 等条件下得出的。

经核算,按此图查得的Rm 值与《全国通用通风管道计算表》查得的λ/d 值算出的Rm 值基本一致,其误差已可满足工程设计的需要。

只要已知风量、管径、流速、单位摩擦阻力4个参数中的任意两个,即可利用该图求得其余两个参数,计算很方便。

图5—2 圆形钢板风管计算线解图[例] 有一个10m 长薄钢板风管,已知风量L =2400m 3/h ,流速υ=16m /s ,管壁粗糙度K =0.15mm ,求该风管直径d 及风管摩擦阻力R 。

ccm管路流阻计算案例

CCM(Continuous Composite Material)管路流阻计算是指在流体力学中,通过连续复合材料管路的流动过程中,计算流体流动所受到的阻力。

下面将列举一些与CCM管路流阻计算相关的案例。

1. 案例一:某水处理厂的供水管道中使用了CCM管路。

为了计算流体在管道中的流阻,工程师需要确定管道的几何参数,如内径、壁厚等,并结合流体的流速和粘度来计算流阻系数。

通过计算,工程师能够评估管道的流动性能,为优化供水系统提供参考。

2. 案例二:某化工厂的输送管道使用了CCM管路。

由于管道的复杂形状和材料特性,工程师需要通过流体流动实验来测量管道的流阻。

在实验中,工程师通过控制不同流速和压力,测量流体通过管道时的压力损失,从而计算出管道的流阻系数。

3. 案例三:某石油管道的一段采用了CCM管路。

为了评估管道的流动性能,工程师需要计算出管道的流阻。

根据管道的几何参数和流体的性质,工程师可以使用流体力学公式来计算出流阻系数,并通过计算得到管道内的平均流速和流量。

4. 案例四:某空调系统的供冷管道采用了CCM管路。

为了评估管道的流动性能,工程师需要计算管道的流阻。

通过测量流体的压力差和流速,工程师可以使用流体力学公式来计算出管道的流阻系数,并根据计算结果来优化管道的设计。

5. 案例五:某火力发电厂的输送管道使用了CCM管路。

为了确保管道的流动性能符合设计要求,工程师需要计算管道的流阻。

通过测量流体的压力差和流速,并结合流体的密度和粘度等参数,工程师可以使用流体力学公式来计算出管道的流阻系数。

6. 案例六:某化学反应器的进出口管道采用了CCM管路。

为了保证反应器正常运行,工程师需要计算管道的流阻。

通过测量流体的压力差和流速,并结合流体的密度和粘度等参数,工程师可以使用流体力学公式来计算出管道的流阻系数,并根据计算结果来优化管道的设计。

7. 案例七:某污水处理厂的排水管道采用了CCM管路。

为了确保管道的流动性能符合要求,工程师需要计算管道的流阻。

通过测量流体的压力差和流速,并结合流体的密度和粘度等参数,工程师可以使用流体力学公式来计算出管道的流阻系数,并根据计算结果来优化排水系统的设计。

8. 案例八:某供气管道的一段使用了CCM管路。

为了评估管道的流动性能,工程师需要计算出管道的流阻。

根据管道的几何参数和流体的性质,工程师可以使用流体力学公式来计算出流阻系数,并通过计算得到管道内的平均流速和流量。

9. 案例九:某热交换器的进出口管道采用了CCM管路。

为了保证热交换器的正常运行,工程师需要计算管道的流阻。

通过测量流体的

压力差和流速,并结合流体的密度和粘度等参数,工程师可以使用流体力学公式来计算出管道的流阻系数,并根据计算结果来优化管道的设计。

10. 案例十:某工业生产线的输送管道使用了CCM管路。

为了评估管道的流动性能,工程师需要计算出管道的流阻。

通过测量流体的压力差和流速,并结合流体的密度和粘度等参数,工程师可以使用流体力学公式来计算出管道的流阻系数,并根据计算结果来优化管道的设计。

通过以上案例可以看出,在实际工程中,CCM管路流阻计算是一个重要的工作,能够帮助工程师评估管道的流动性能并优化设计。

工程师需要根据管道的几何参数和流体的性质,使用流体力学公式来计算出管道的流阻系数,并结合实际情况进行分析和优化。

这些计算结果对于工程项目的顺利进行具有重要的指导和参考作用。