橡胶模具设计中脱模斜度的确定

- 格式:docx

- 大小:11.40 KB

- 文档页数:1

脱模斜度的设计原则一、引言在模具设计中,脱模斜度是一个非常重要的设计参数。

它直接影响到产品的成型质量和生产效率。

因此,正确地设计脱模斜度是保证产品质量和提高生产效率的关键之一。

二、脱模斜度的定义脱模斜度是指在模具中加入一定角度的倾斜,以使得模具中的零件能够顺利地从模具中取出而不会卡住或者损坏。

三、脱模斜度的分类1.正常脱模斜度:指产品表面与垂直方向所成的夹角,通常为1-3°。

2.特殊脱模斜度:指需要特别考虑材料流动方向或者加工方式等因素而设置的倾角。

四、脱模斜度的设计原则1.结合产品特点进行设计。

不同形状、尺寸和材质的产品所需的脱模斜度不同,需要根据实际情况进行调整。

2.保证产品表面质量。

设置适当的正常脱模斜度可以减少表面缺陷和气泡等问题。

3.考虑材料流动方向。

对于注塑件等需要充填材料的产品,需要根据材料流动方向设置特殊脱模斜度,以保证材料能够完全充填模具。

4.考虑加工方式。

对于需要进行后续加工的产品,需要考虑后续加工时的方便程度,如钻孔、铣削等。

5.考虑模具结构。

在设计脱模斜度时需要考虑模具结构的复杂程度和制造难度,以保证设计方案的可行性。

五、脱模斜度的实际应用1.注塑件的脱模斜度一般为1-3°,同时还需根据材料流动情况设置特殊脱模斜度。

2.压铸件的脱模斜度一般为1-2°,同时还需考虑铸件表面质量和后续加工要求。

3.拉伸件的脱模斜度一般为2-4°,同时还需考虑拉伸方向和表面质量要求等因素。

六、总结正确地设计脱模斜度是保证产品质量和提高生产效率的关键之一。

在实际应用中需要根据产品特点、材料流动方向、加工方式和模具结构等因素进行综合考虑。

影响橡胶制品脱模的因素及对策一般说, 橡胶模压制品都要通过相应的模具来进行成型加工, 一件橡胶制品经过高温、高压硫化后, 从模具模腔或模芯中取出俗称脱模。

而脱模不良是橡胶制品质量缺陷和影响生产效率的重要原因之一。

它可造成制件扭曲变形及撕裂等缺陷, 有的甚至损伤模具, 给正常生产带来麻烦。

研究影响橡胶制品脱模的不利因素, 对保证制品质量, 防止缺陷, 防止废品, 提高生产效率具有重要意义。

1影响橡胶制品脱模的因素橡胶制品脱模不良主要是指制品顶出时, 不能顺利脱落。

这是由许多影响因素所致的, 这些因素相互关系复杂, 影响程度与表现形式各不相同, 主要有橡胶制品设计、模具设计与制造、生产工艺、操作方法、模具保养等。

1.1橡胶制品设计对脱模的影响橡胶制品设计直接影响制品的脱模性能, 因此制品设计应满足制品易于脱模的要求。

制品设计中影响脱模的主要因素是脱模斜度, 为了开模取出制品, 在垂直分型面制品内外表面均应设有足够的脱模斜度。

有的制品虽有脱模斜度, 但取值太小有的制品只是外表面有斜度, 忽视了内表面以及内部的筋和毅等处的斜度;也有的制品根本没有斜度, 这些都给制品脱模带来困难。

制品出炉后, 因制品冷却而产生向心收缩, 在型芯或销子上产生很大的抱紧力, 而阻碍脱模。

若增加脱模斜度, 便可明显减少这个阻力, 也可避免因无斜度造成制品的撕裂等缺陷。

脱模斜度与制品的形状、厚度有关, 通常凭经验确定, 一般制品斜度都在1°~3°之间。

1.2模具设计与制造对脱模的影响1.2.1模具设计对脱模的影响橡胶模具是生产橡胶制品的主要装备之一, 模具按压出原理不同可分为注压模、压铸模、压制模模具设计是依据制品形状、特性和使用要求, 根据同一件橡胶制品而设计出几种不同结构的模具。

模具结构直接关系到制品质量、生产效率、模具加工难易程度和使用寿命等。

因此模具结构设计研究是相当重要的。

为了保证橡胶制品有正确的几何形状和一定的尺寸精度, 模具构设计应遵循以下几项原则:(1)掌握和了解橡胶制品所用材料的硬度、收缩率以及使用要求。

塑件脱模斜度

塑件脱模斜度是指塑件在脱离模具时,其壁面与脱模方向之间所设计的斜度。

这个斜度的设计是为了确保塑件能够顺利地从模具中脱出,避免塑件在脱模过程中受到损坏或者产生变形。

脱模斜度的设计需要考虑多个因素,包括塑件的材质、壁厚、形状、脱模方式等。

一般来说,塑件的脱模斜度应该根据具体情况进行设计,通常在1°~3°之间。

如果塑件的壁厚较厚或者形状较复杂,可能需要适当增大脱模斜度。

在设计脱模斜度时,还需要注意以下几点:

1.脱模斜度的方向应该与塑件的脱模方向一致,以确保塑件能够顺

利脱模。

2.脱模斜度的设计应该考虑到模具的制造精度和磨损情况,以确保

在实际生产过程中塑件能够正常脱模。

3.在设计脱模斜度时,还需要考虑到塑件的外观要求。

如果塑件对

外观要求较高,可能需要采用较小的脱模斜度,以避免塑件表面出现明显的痕迹或变形。

总之,塑件脱模斜度的设计是注塑模具设计中的重要环节之一,需要根据具体情况进行合理设计,以确保塑件能够顺利、完整地从模具中脱出。

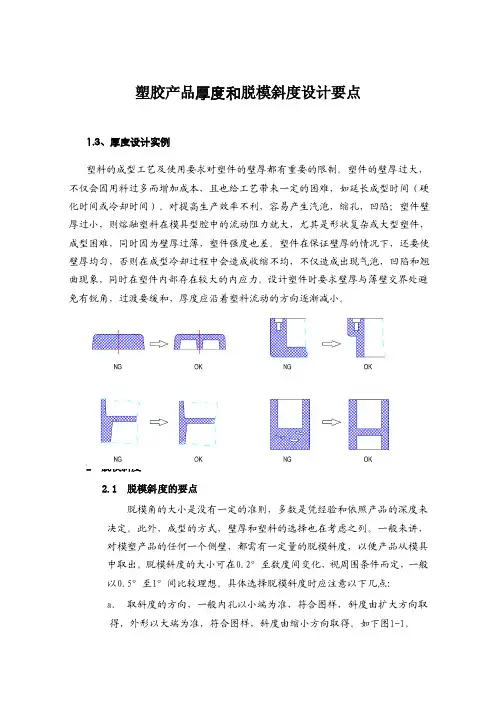

塑胶产品厚度和脱模斜度设计要点1.3、厚度设计实例塑料的成型工艺及使用要求对塑件的壁厚都有重要的限制。

塑件的壁厚过大,不仅会因用料过多而增加成本,且也给工艺带来一定的困难,如延长成型时间(硬化时间或冷却时间)。

对提高生产效率不利,容易产生汽泡,缩孔,凹陷;塑件壁厚过小,则熔融塑料在模具型腔中的流动阻力就大,尤其是形状复杂或大型塑件,成型困难,同时因为壁厚过薄,塑件强度也差。

塑件在保证壁厚的情况下,还要使壁厚均匀,否则在成型冷却过程中会造成收缩不均,不仅造成出现气泡,凹陷和翘曲现象,同时在塑件内部存在较大的内应力。

设计塑件时要求壁厚与薄壁交界处避免有锐角,过渡要缓和,厚度应沿着塑料流动的方向逐渐减小。

2 脱模斜度2.1 脱模斜度的要点脱模角的大小是没有一定的准则,多数是凭经验和依照产品的深度来决定。

此外,成型的方式,壁厚和塑料的选择也在考虑之列。

一般来讲,对模塑产品的任何一个侧壁,都需有一定量的脱模斜度,以便产品从模具中取出。

脱模斜度的大小可在0.2°至数度间变化,视周围条件而定,一般以0.5°至1°间比较理想。

具体选择脱模斜度时应注意以下几点:a. 取斜度的方向,一般内孔以小端为准,符合图样,斜度由扩大方向取得,外形以大端为准,符合图样,斜度由缩小方向取得。

如下图1-1。

图1-1b. 凡塑件精度要求高的,应选用较小的脱模斜度。

c. 凡较高、较大的尺寸,应选用较小的脱模斜度。

d. 塑件的收缩率大的,应选用较大的斜度值。

e. 塑件壁厚较厚时,会使成型收缩增大,脱模斜度应采用较大的数值。

f. 一般情况下,脱模斜度不包括在塑件公差范围内。

g. 透明件脱模斜度应加大,以免引起划伤。

一般情况下,PS料脱模斜度应大于3°,ABS及PC料脱模斜度应大于2°。

h. 带革纹、喷砂等外观处理的塑件侧壁应加3°~5°的脱模斜度,视具体的咬花深度而定,一般的晒纹版上已清楚例出可供作参考之用的要求出模角。

脱模斜度的作用

脱模斜度是指模具开启后,模具中心线相对于模具底部的倾斜角度。

脱模斜度在模具设计和生产中起着重要的作用。

首先,脱模斜度能够确保模具在注塑过程中正常开合,避免模具卡死或半开状态,从而保证产品的质量和生产效率。

其次,脱模斜度还能够防止产品出现毛边或翘曲等缺陷。

如果脱模斜度过小或过大,可能会导致产品表面不平整或变形,影响产品的外观和性能。

此外,脱模斜度还能够减少模具磨损和损坏。

过大或过小的脱模斜度会导致模具受力不均衡,加速模具磨损和损坏,需要频繁更换模具,增加生产成本。

因此,在模具设计和生产过程中,应根据产品要求和模具材料选择适当的脱模斜度,从而确保产品质量和生产效率,降低生产成本。

- 1 -。

通知

C3P中心标准通字[2006]第106 号

为了规范表面皮纹处理的制品的脱模斜度的选择,使在设计表面皮纹处理的制品选择脱模斜度时有据可寻,避免模具脱伤。

现制定制品皮纹处理的外观面脱模斜度设计要求,产品处即日起试行。

特此通知。

附:制品皮纹处理的外观面脱模斜度设计要求

发:产品处

C3P中心

2006.05.19制品皮纹处理的外观面脱模斜度设计要求

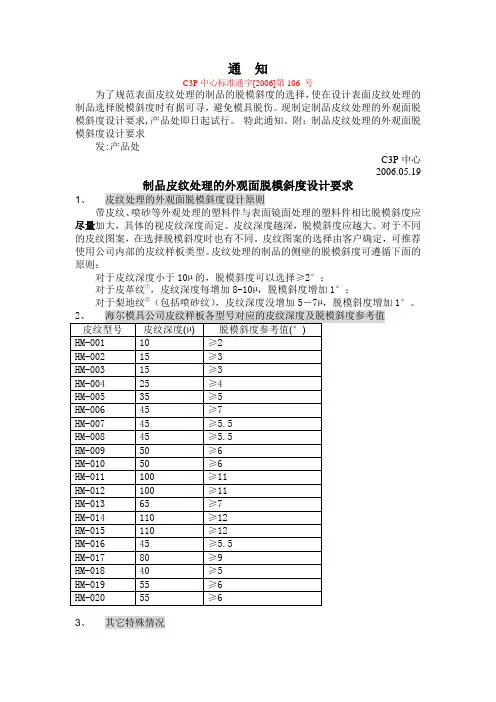

1、皮纹处理的外观面脱模斜度设计原则

带皮纹、喷砂等外观处理的塑料件与表面镜面处理的塑料件相比脱模斜度应尽量加大,具体的视皮纹深度而定。

皮纹深度越深,脱模斜度应越大。

对于不同的皮纹图案,在选择脱模斜度时也有不同。

皮纹图案的选择由客户确定,可推荐使用公司内部的皮纹样板类型。

皮纹处理的制品的侧壁的脱模斜度可遵循下面的原则:

对于皮纹深度小于10µ的,脱模斜度可以选择≥2°;

对于皮革纹①,皮纹深度每增加8-10µ,脱模斜度增加1°;

②1°。

3、其它特殊情况

有些制品侧壁要求较小的脱模斜度,但皮纹深度较深,为了保证外观质量,应通过特殊模具结构实现,如:滑块机构。

①表面看起来像皮革一样的图案

②表面看起来像梨皮一样的图案。

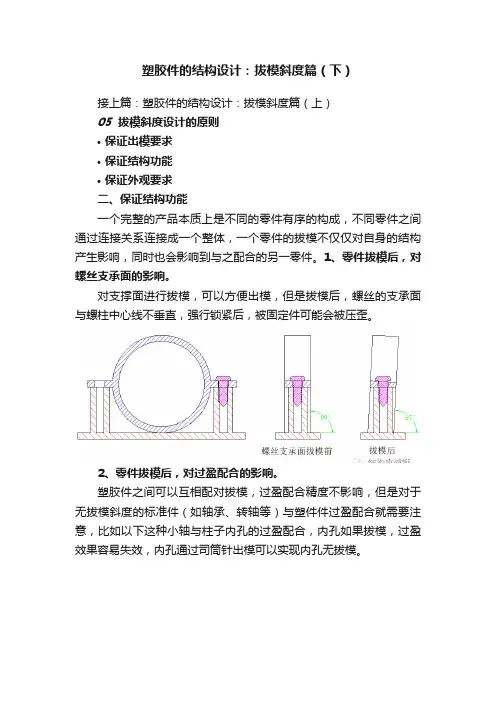

塑胶件的结构设计:拔模斜度篇(下)接上篇:塑胶件的结构设计:拔模斜度篇(上)05拔模斜度设计的原则•保证出模要求•保证结构功能•保证外观要求二、保证结构功能一个完整的产品本质上是不同的零件有序的构成,不同零件之间通过连接关系连接成一个整体,一个零件的拔模不仅仅对自身的结构产生影响,同时也会影响到与之配合的另一零件。

1、零件拔模后,对螺丝支承面的影响。

对支撑面进行拔模,可以方便出模,但是拔模后,螺丝的支承面与螺柱中心线不垂直,强行锁紧后,被固定件可能会被压歪。

2、零件拔模后,对过盈配合的影响。

塑胶件之间可以互相配对拔模,过盈配合精度不影响,但是对于无拔模斜度的标准件(如轴承、转轴等)与塑件件过盈配合就需要注意,比如以下这种小轴与柱子内孔的过盈配合,内孔如果拔模,过盈效果容易失效,内孔通过司筒针出模可以实现内孔无拔模。

对于轴承的过盈配合,稍大的轴承孔无法通过司筒针出模达到无拔模斜度,采用常规出模方式需要设计拔模斜度,如下面轴承孔,内孔大面拔模,筋位面积小,可以不拔模,强脱出模。

3、零件拔模后,分型面的确定会影响结构精度。

在拔模时,当对零件中的d1、d2、d3、d4有同心度要求时,分型面必须在A~A处且d1与d2设计在同一型芯上才能使模具保证其要求。

4、零件拔模后,分型线(夹线)出模、外观、结构的影响。

一般的通孔是通过前后模的碰穿成型,只是碰穿位置的不同,导致夹线的位置也不同,通孔拔模后,一般有以下3种碰穿方式,夹线(批锋)就产生在前后模的相碰处。

1)前模碰后模,即孔的内壁面拔模后留在前模,常应用于外观的一些特征孔,如散热孔、出音孔、外接口孔等,这些孔一般在外观面上不允许看到孔的夹线或批锋,并且一般都需要导角,所以一般选择此方式,但是,值得注意的是,这种方式有粘前模的风险,特别是孔的个数较多时,如一些散热孔、出音孔,所以,如果后模没有足够的结构保证模具前后模分开时留在后模,应考虑使用前后模对碰,且前模碰的深度小于后模碰的深度。

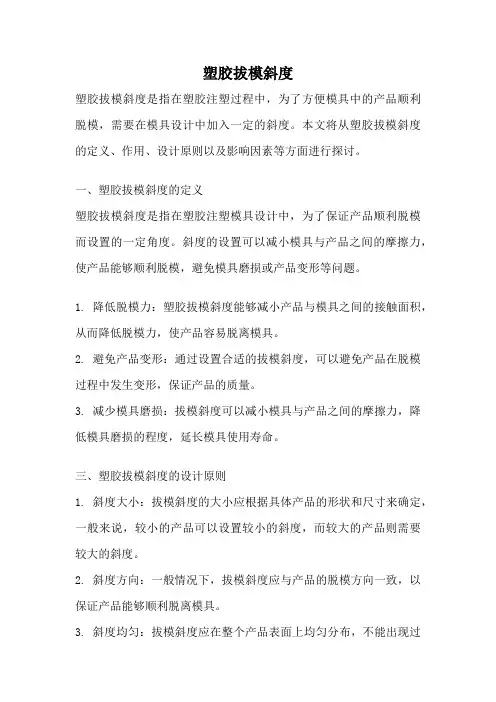

塑胶拔模斜度塑胶拔模斜度是指在塑胶注塑过程中,为了方便模具中的产品顺利脱模,需要在模具设计中加入一定的斜度。

本文将从塑胶拔模斜度的定义、作用、设计原则以及影响因素等方面进行探讨。

一、塑胶拔模斜度的定义塑胶拔模斜度是指在塑胶注塑模具设计中,为了保证产品顺利脱模而设置的一定角度。

斜度的设置可以减小模具与产品之间的摩擦力,使产品能够顺利脱模,避免模具磨损或产品变形等问题。

1. 降低脱模力:塑胶拔模斜度能够减小产品与模具之间的接触面积,从而降低脱模力,使产品容易脱离模具。

2. 避免产品变形:通过设置合适的拔模斜度,可以避免产品在脱模过程中发生变形,保证产品的质量。

3. 减少模具磨损:拔模斜度可以减小模具与产品之间的摩擦力,降低模具磨损的程度,延长模具使用寿命。

三、塑胶拔模斜度的设计原则1. 斜度大小:拔模斜度的大小应根据具体产品的形状和尺寸来确定,一般来说,较小的产品可以设置较小的斜度,而较大的产品则需要较大的斜度。

2. 斜度方向:一般情况下,拔模斜度应与产品的脱模方向一致,以保证产品能够顺利脱离模具。

3. 斜度均匀:拔模斜度应在整个产品表面上均匀分布,不能出现过大或过小的局部斜度。

4. 模具结构:在模具设计中,应充分考虑拔模斜度的设置,合理设计模具结构,以便更好地实现产品的顺利脱模。

四、影响塑胶拔模斜度的因素1. 产品材料:不同的塑料材料具有不同的流动性,流动性较好的材料可以设置较小的斜度,而流动性较差的材料则需要较大的斜度。

2. 产品结构:产品的形状和结构也会影响拔模斜度的设置,复杂的产品形状通常需要较大的拔模斜度。

3. 模具材料:模具材料的硬度和表面光滑度也会影响拔模斜度的设置,硬度较高且表面光滑的模具可以设置较小的斜度。

塑胶拔模斜度在塑胶注塑过程中起着重要的作用。

合理设置拔模斜度可以降低脱模力,避免产品变形,减少模具磨损,从而提高产品质量和模具的使用寿命。

在模具设计中,需要根据具体产品的形状和尺寸,合理设置拔模斜度,并考虑材料和结构等因素的影响。

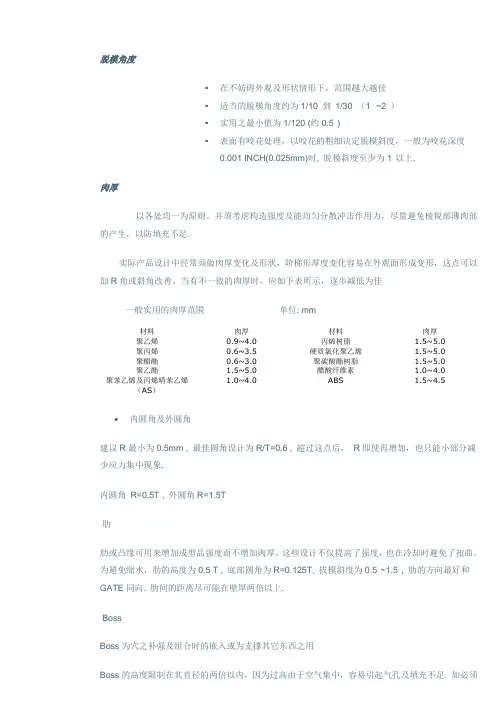

脱模角度▪在不妨碍外观及形状情形下,范围越大越佳▪适当的脱模角度约为1/10 到1/30 (1° ~2°)▪实用之最小值为1/120 (约0.5°)▪表面有咬花处理,以咬花的粗细决定脱模斜度,一般为咬花深度0.001 INCH(0.025mm)时, 脱模斜度至少为1°以上.肉厚以各处均一为原则。

并须考虑构造强度及能均匀分散冲击作用力,尽量避免棱锐部薄肉部的产生,以防填充不足.实际产品设计中经常须做肉厚变化及形状,阶梯形厚度变化容易在外观面形成变形,这点可以加R角或斜角改善。

当有不一致的肉厚时,应如下表所示,逐步减低为佳一般实用的肉厚范围单位: mm材料肉厚材料肉厚聚乙烯0.9~4.0 丙烯树脂 1.5~5.0聚丙烯0.6~3.5 硬质氯化聚乙烯 1.5~5.0聚醋酯0.6~3.0 聚碳酸酯树脂 1.5~5.0聚乙酯 1.5~5.0 醋酸纤维素 1.0~4.01.0~4.0 ABS 1.5~4.5聚苯乙烯及丙烯晴苯乙烯(AS)内圆角及外圆角建议R最小为0.5mm , 最佳圆角设计为R/T=0.6 , 超过这点后,R即使再增加,也只能小部分减少应力集中现象.内圆角R=0.5T , 外圆角R=1.5T肋肋或凸缘可用来增加成型品强度而不增加肉厚。

这些设计不仅提高了强度,也在冷却时避免了扭曲。

为避免缩水,肋的高度为0.5 T , 底部圆角为R=0.125T, 拔模斜度为0.5°~1.5°, 肋的方向最好和GATE同向. 肋间的距离尽可能在壁厚两倍以上.BossBoss为穴之补强及组合时的嵌入或为支撑其它东西之用Boss的高度限制在其直径的两倍以内,因为过高由于空气集中,容易引起气孔及填充不足. 如必须要有较高的Boss则应在侧面设置加强肋,使材料流动容易。

为避免根部外观面有缩水,可在Boss 周围偷料,但不可切削太深,否则外观面会有痕影产生。

熔合线尽量不要在外观面出现, 可利用浇口大小,形状,数目或于浇口附近挡料来决定熔合线的位置。

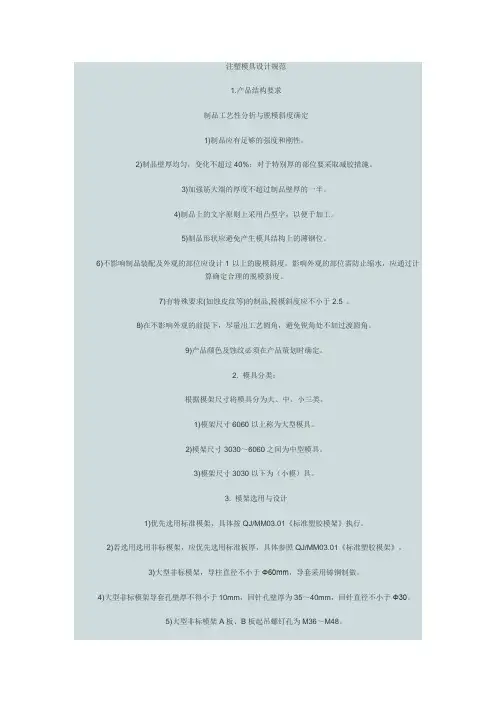

注塑模具设计规范1.产品结构要求制品工艺性分析与脱模斜度确定1)制品应有足够的强度和刚性。

2)制品壁厚均匀,变化不超过40%;对于特别厚的部位要采取减胶措施。

3)加强筋大端的厚度不超过制品壁厚的一半。

4)制品上的文字原则上采用凸型字,以便于加工。

5)制品形状应避免产生模具结构上的薄钢位。

6)不影响制品装配及外观的部位应设计1°以上的脱模斜度,影响外观的部位需防止缩水,应通过计算确定合理的脱模斜度。

7)有特殊要求(如蚀皮纹等)的制品,脱模斜度应不小于2.5°。

8)在不影响外观的前提下,尽量出工艺圆角,避免锐角处不加过渡圆角。

9)产品颜色及蚀纹必须在产品策划时确定。

2. 模具分类:根据模架尺寸将模具分为大、中、小三类。

1)模架尺寸6060以上称为大型模具。

2)模架尺寸3030~6060之间为中型模具。

3)模架尺寸3030以下为(小模)具。

3. 模架选用与设计1)优先选用标准模架,具体按QJ/MM03.01《标准塑胶模架》执行。

2)若选用选用非标模架,应优先选用标准板厚,具体参照QJ/MM03.01《标准塑胶模架》。

3)大型非标模架,导柱直径不小于Φ60mm,导套采用铸铜制做。

4)大型非标模架导套孔壁厚不得小于10mm,回针孔壁厚为35~40mm,回针直径不小于Φ30。

5)大型非标模架A板、B板起吊螺钉孔为M36~M48。

6)450T注塑机以上的模具,模板的四面要有吊环孔,各模板间要有撬模角7)如有可能产生较大侧压力时(型腔深度超过50mm),非标大型模架应设计原身止口。

8)使用尽可能多的支柱,保证模具在工作中不变形,支柱用螺钉固定在动模座板上。

9)模具导柱长度应比最高的动模型芯长20mm以上。

10)模具上须安装模脚,如果零件突出模具之外,模脚的高度须高出突出在模具之外的零件。

4. 分型面设计原则1)选择分型面选择首先必须符合我方要求。

2)避免在制品外表产生夹线,如无法避免时应尽量将夹线设计在不易看见的部位。

注塑模具脱模斜度和顶出方式的设计方法脱模斜度脱模斜度会因为成型品形状的复杂程度、阴模的深度、成型品的薄厚等都会发生变化,通常需要1/2~1°。

顶出方法为了顺利完成脱模,务必需要充分地研究顶销位置。

此要点就是为了避免成型品脱模时的变形和应变,控制顶销位置的平衡点。

方法有将顶销印迹要放置在成型品上不突出的位置,销顶表面需要充分研磨后可以易于脱模等。

喷嘴的顶销形状可参照图3.22。

顶出成型品的方法中,关于顶销顶出方法详见于图3.23,脱模板顶出方法像详见于图3.24,套筒式顶出方法详见图3.25。

请根据成型品的形状进行选择。

图3.22注口顶销和拉出方法A:Z型B:倒锥形C:沟槽D:圆锥1.可移动模板2.流道3.注口衬套4. 固定模板5.注孔图3.23 顶销1.顶出板(上)2.顶销3.可移动模板4.固定模装板5.注口6.弹簧7.动托模板8.阳模9.成型品10.模孔11.注口衬套12.注口顶销13.顶出护板14.固定模板15.受力板16.回销17.顶出板(下)图3.24 顶出脱模板1.顶出板(下)2.稳固螺栓3.固定模装置版4.弹簧5.可移动模装置板6.受力板7.导销8.成型品9.注口衬套10固定模板11.脱模板12.回销13.可移动模板14.模孔15阳模16.注口顶销17.顶出板18.顶出护板图3.25套筒式顶出1.套筒式顶出2.模孔3.可移动模装置板4.动托模板5.阳模6.可移动模板7.成型品8.固定模板9.注口10.回销11.前进可移动模板12.冷却管道13.模孔14.顶出板(上) 15.顶出板(下)。

塑胶产品厚度和脱模斜度设计要点1.3、厚度设计实例塑料的成型工艺及使用要求对塑件的壁厚都有重要的限制。

塑件的壁厚过大,不仅会因用料过多而增加成本,且也给工艺带来一定的困难,如延长成型时间(硬化时间或冷却时间)。

对提高生产效率不利,容易产生汽泡,缩孔,凹陷;塑件壁厚过小,则熔融塑料在模具型腔中的流动阻力就大,尤其是形状复杂或大型塑件,成型困难,同时因为壁厚过薄,塑件强度也差。

塑件在保证壁厚的情况下,还要使壁厚均匀,否则在成型冷却过程中会造成收缩不均,不仅造成出现气泡,凹陷和翘曲现象,同时在塑件内部存在较大的内应力。

设计塑件时要求壁厚与薄壁交界处避免有锐角,过渡要缓和,厚度应沿着塑料流动的方向逐渐减小。

2 脱模斜度2.1 脱模斜度的要点脱模角的大小是没有一定的准则,多数是凭经验和依照产品的深度来决定。

此外,成型的方式,壁厚和塑料的选择也在考虑之列。

一般来讲,对模塑产品的任何一个侧壁,都需有一定量的脱模斜度,以便产品从模具中取出。

脱模斜度的大小可在0.2°至数度间变化,视周围条件而定,一般以0.5°至1°间比较理想。

具体选择脱模斜度时应注意以下几点:a. 取斜度的方向,一般内孔以小端为准,符合图样,斜度由扩大方向取得,外形以大端为准,符合图样,斜度由缩小方向取得。

如下图1-1。

图1-1b. 凡塑件精度要求高的,应选用较小的脱模斜度。

c. 凡较高、较大的尺寸,应选用较小的脱模斜度。

d. 塑件的收缩率大的,应选用较大的斜度值。

e. 塑件壁厚较厚时,会使成型收缩增大,脱模斜度应采用较大的数值。

f. 一般情况下,脱模斜度不包括在塑件公差范围内。

g. 透明件脱模斜度应加大,以免引起划伤。

一般情况下,PS料脱模斜度应大于3°,ABS及PC料脱模斜度应大于2°。

h. 带革纹、喷砂等外观处理的塑件侧壁应加3°~5°的脱模斜度,视具体的咬花深度而定,一般的晒纹版上已清楚例出可供作参考之用的要求出模角。

塑胶拔模斜度塑胶拔模斜度是一个非常重要的概念,在塑料注塑加工过程中起着至关重要的作用。

塑胶拔模斜度是指模具中的零件在脱模时从模具中顺利脱出所需要的倾斜角度。

正确的塑胶拔模斜度可以保证零件的质量,提高生产效率,减少模具的磨损。

塑胶拔模斜度对于塑料零件的质量有着直接的影响。

如果没有适当的拔模斜度,塑料零件在脱模时可能会受到损坏,甚至出现变形。

这是因为在注塑过程中,塑料材料会受到一定的压力和温度,如果没有足够的拔模斜度,零件在脱模时会受到拉伸和扭曲的力,导致零件的形状不符合设计要求。

而正确的拔模斜度可以使零件顺利地从模具中脱出,保证零件的尺寸和形状的准确性。

塑胶拔模斜度还可以提高生产效率。

在注塑生产中,零件从模具中脱出是一个非常重要的环节。

如果没有适当的拔模斜度,零件很容易粘在模具上,需要用力去拆卸,这样会增加生产时间和人力成本。

而正确的拔模斜度可以使零件轻松地从模具中脱出,减少了拆卸的工作量,提高了生产效率。

塑胶拔模斜度还可以减少模具的磨损。

在注塑过程中,模具会受到一定的压力和摩擦力,如果没有适当的拔模斜度,模具表面会受到额外的刮擦和磨损。

而正确的拔模斜度可以减少零件和模具的接触面积,减少了刮擦和磨损,延长了模具的使用寿命。

那么,如何确定适当的塑胶拔模斜度呢?首先,需要考虑零件的材料和形状。

不同的材料和形状对于拔模斜度的要求是不同的。

通常情况下,较软的材料和较复杂的形状需要更大的拔模斜度。

其次,还需要考虑模具的结构和设计。

不同的模具结构和设计也会对拔模斜度的要求产生影响。

最后,还需要考虑注塑机的参数和工艺。

注塑机的参数和工艺对于注塑过程的控制和调整也会对拔模斜度产生影响。

总结起来,塑胶拔模斜度在塑料注塑加工过程中起着至关重要的作用。

正确的拔模斜度可以保证零件的质量,提高生产效率,减少模具的磨损。

确定适当的拔模斜度需要考虑零件的材料和形状、模具的结构和设计以及注塑机的参数和工艺。

只有在各个方面的考虑和调整下,才能得到最佳的拔模斜度,实现高质量的塑料注塑加工。

角度没有太大的规定!一般做整数方便加工就可!不过落差一定要0.02以上!大的高度落差就做大一点!角度一般做2-3度之间!大的产品做到5度!讨论拔模角度讨论一下拔摸斜度,请发表高见,多大的产品需要多大的拔摸斜度。

请大家举例说明。

拔摸斜度和产品的深度有关系.看你要达到什么目的了.而且对于产品外观的拔摸斜度和产品的表面处理有关系.相同的深度,表面咬花需要的拔摸斜度比光面要大. 而BOSS柱和加强肋就不是要求很严,以容易脱模和不缩水为原则.我们外形一般用1~2度左右以下是我的经验值:电视产品缺省的斜度是1:40,前壳为1.5度(我刚做了一个2度的)。

后盖因为牵扯到皮纹,如果深度不大(小于30毫米),一般不等小于3度。

深度较大,一般不小于6~8度。

至于有什么理论公式,还请版主赐教这个话题刚好我在别的论坛上发表过先转贴过来了:「拔模角」这个问题对机构人员来说,是个非常重要的课题 .什麼情况要画拔模斜度?什麼情况不需要斜度?外观斜度要多少?补强肋,螺丝驻斜度要多少?真的都需要经验,及和模具设计人员讨论对机构人员来说,不要画拔模角是最好的因為在画所有的结构时,标尺寸的参考只有「一条线」加了斜度后,正式图看起来就有「二条线」万一选错条,以后就麻烦了(有经验的人应该听的懂吧!)提供一下个人的经验:拔模斜度可以在所有的结构都完成后,再来一次画出来一方面可以避免出错一方面可以加快软体运算的速度.其实一个负责任的机构人员 .应该是要把「该有」的「所有拔模斜度」都画出来 .如果你把这项工作交给模具设计人员来画的时候 .他怎麼知道你哪些地方是做「紧配合」,哪些有「间隙」?而且拔模基準面应该是以「底部」,还是「顶部」為準呢?一旦「猜错」了,有可能成品就会有干涉了 .还有有些比较高,比较深的结构是做「入子」的以及有些螺丝孔是做「套筒」的那时需不需要做斜度,那裡不需要做斜度就要跟模具人员好好讨论了「拔模斜度」这个话题还有很多可以讨论的常常為了这个问题会让模具设计人员对机构设计人员有很大的抱怨这个可以多听听版上那些模具设计人员的心声一般我的经验是:能不作斜度的尽量不作!原则是:1、作模具的时候容易加的!2、作大作小关系不大的!外观的如果是出模方向的,斜度一定要作!如果是行位上出的,可以作直的!一些柱子、筋等,如果不是很深也不作!需要配合的,斜度一定要作!斜度的大小一般根据蚀纹的型号,有具体的数值,可以查的!基本全是经验值,要考虑模具的制作方法!。

脫模斜度的設計要點。

在塑件的內,外表面,沿脫模方向均應設計足夠的脫模斜度,否則會發生塑件脫模困難,或頂出時拉壞擦傷塑件.。

塑件常用脫模斜度為1~1.5度,也可小於0.5度.黨塑件有特殊要求時,斜度可設計外表面為5`,內表面為10`~20`.。

在不影響使用的前提下塑件脫模斜度要設計儘量大些. 圖示脫模角度各種塑料推荐的脫模斜度其他注意事項。

較高,較大的尺寸,應選用較小的脫模斜度. 。

塑件形狀複雜的,不易脫模的應選用較大的脫模斜度. 。

塑料的收縮率大的,應選用較大的斜度值.。

塑件壁厚較厚時,會使成型收縮增大,脫模斜度應採用較大的數值. 。

塑件精度要求高的,應採用較小的脫模斜度. 塑件的壁厚設計。

塑件的壁厚對塑件質量影響很大.。

壁厚過小,成型時熔融塑料流動阻力大,充模困難,特別是大型且形狀複雜的塑件.。

壁厚過大,不但原料浪費,而且對熱固性塑料的成型來說增加壓塑的時間,且容易造成固化不完全.對熱20`~1°熱固性塑料50`~2° 聚苯乙烯,有機玻璃 50`~2° 硬聚綠乙烯,聚碳酸酯 40`~1°30`ABS,尼龍,聚甲醛,綠化聚醚,30`~1° 聚乙烯,聚丙烯,軟聚綠乙烯 脫模斜度 材 料塑性塑料則增加冷卻時間,更重要的是塑件產生氣泡,縮孔,翹曲變形等缺陷.在Notebook設計中壁厚的注意事項。

一般壁厚要大於0.8mm,如有特殊時也可達到0.6mm.。

Case_lcd_bezel壁厚一般為1.2~1.8mm.。

Case_lcd_cover壁厚一般為1.5~1.8mm.。

Case_top_case壁厚一般為1.7~1.8mm.。

Case_bottom_case壁厚一般為1.6mm.圓角的設計。

為了避免應力集中,提高塑件的熔料流動性及便於脫模,在塑件的各面或內部連接處應採取圓弧過度.r=(1/2~1)hR=r+h兩壁厚度相等圓角半徑計算圖示條件r>=(h1+h2)/2R=r+(h1+h2)/2 兩壁厚不等圓角半徑計算圖示條件。

橡胶模具设计中脱模斜度的确定

脱模斜度也叫做拔模斜度。

与铸造模具、塑料成形模具、陶瓷模具(工业用)一样,橡胶模具的设计,在必要的时候,对相关的模具构件也需要进

行脱模斜度的设计。

设计脱模斜度的目的在于使生产操作中的脱模取件或抽

取芯棒、芯轴(或者型芯拼块)等能够顺利进行。

在橡胶模具结构中,对相关构件的脱模斜度的设计,需要考虑以下几个因素:

1)制品零件的使用要求所允许的最大斜度(或者锥度)。

2)制品零件的形体结构特点。

3)模具的结构特点。

4)分型面的结构特点、设计布局的位置以及启模取件时,是否使用卸模架等。

一般来说,脱模斜度的设计,其数值的选择和确定,是以不影响制品零件的使用功能为前提条件的,在其许可的范围内(包括不影响外形美观在内),对于难以脱模取件或者抽拔芯轴、型芯等的制品零件,其脱模斜度的数值尽

可能作最大程度的选择。

通常,抽芯取件的难度越大,脱模斜度选取的数值也应越大。

对于制品零件的使用不允许有较大的斜度或锥度,模具设计时脱模斜度的选择,最好

是在制品零件公差带的1/2~1/3范围之内作最大选取。

脱模斜度的设计,首先必须了解制品零件的使用场合及其功能要求,了解制品零件各个部位的作用,工作面的位置以及和其他有关机械零部件的相

互装配关系与配合关系,以便确定其模具的结构方案与脱模斜度的数值。

同时,还要求橡胶制品零件的设计人员在设计制品零件时,要充分地考虑和了

解橡胶制品零件生产制造的工艺特点,特别是模制化生产工艺对制品零件的

形体结构要求,也就是橡胶模制品零件的设计工艺性。