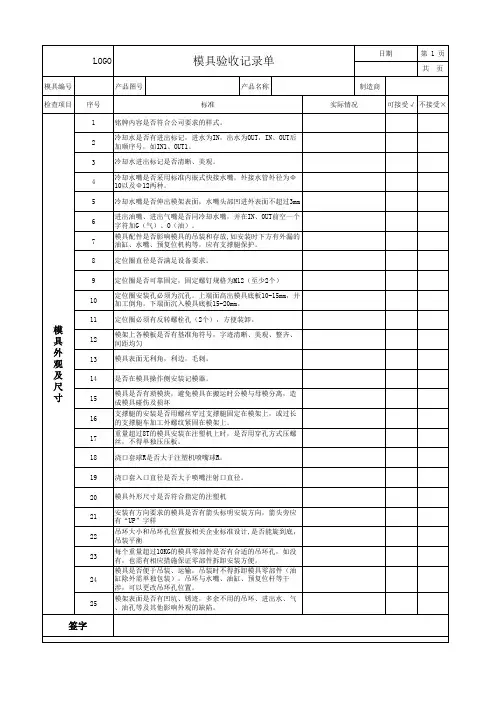

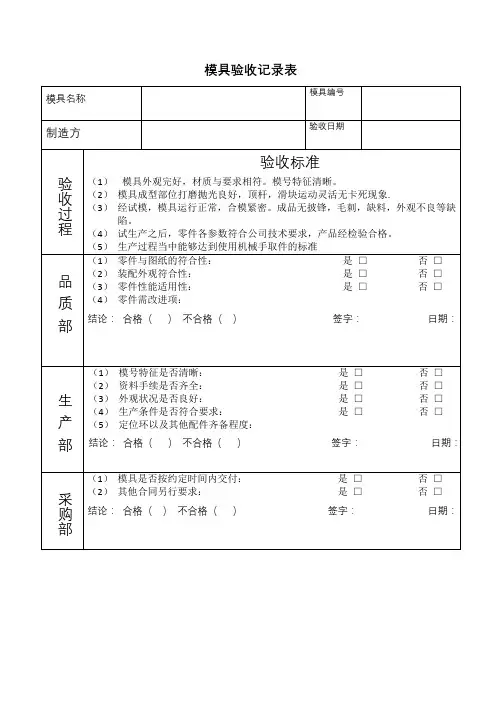

模具验收和试模记录表

- 格式:doc

- 大小:57.50 KB

- 文档页数:1

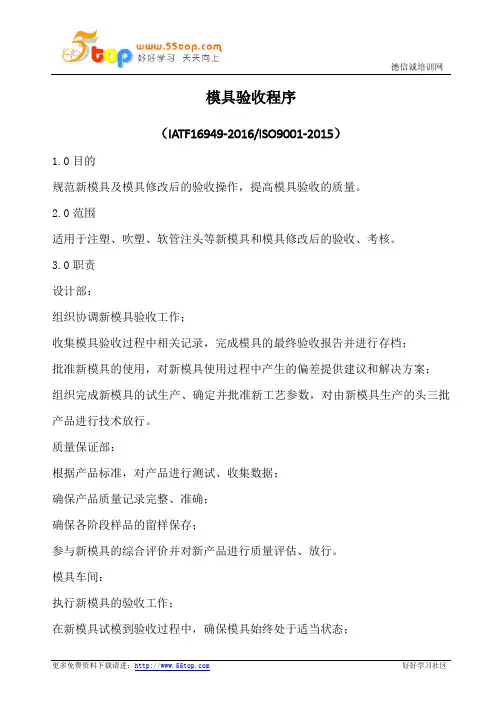

模具验收程序(IATF16949-2016/ISO9001-2015)1.0目的规范新模具及模具修改后的验收操作,提高模具验收的质量。

2.0范围适用于注塑、吹塑、软管注头等新模具和模具修改后的验收、考核。

3.0职责设计部:组织协调新模具验收工作;收集模具验收过程中相关记录,完成模具的最终验收报告并进行存档;批准新模具的使用,对新模具使用过程中产生的偏差提供建议和解决方案;组织完成新模具的试生产、确定并批准新工艺参数,对由新模具生产的头三批产品进行技术放行。

质量保证部:根据产品标准,对产品进行测试、收集数据;确保产品质量记录完整、准确;确保各阶段样品的留样保存;参与新模具的综合评价并对新产品进行质量评估、放行。

模具车间:执行新模具的验收工作;在新模具试模到验收过程中,确保模具始终处于适当状态;协助设计部对新模具使用过程中产生的偏差提供建议和解决方案,解决质量问题。

生产车间:实施各个阶段性的试模、试产、调机;在机台运行中调整、控制、记录各工艺参数,协助收集生产相关数据;协助设计部对新模具使用过程中产生的偏差提供建议和解决方案,解决质量问题。

业务部:参与新产品质量评估。

4.0程序4.1.新模具验收流程4.1.1.新模具的验收流程,根据客户群、产品工艺等的不同,验收流程如下:A、级客户群,通常是指有指定产品验证要求的客户。

模具制作完成、试模结束,样品经双方确认后,模具验收严格按照客户确认的验证(EO)草案执行。

成功验证后,由设计部组织相关部门执行4.5模具验收工作。

B、级客户群,对产品验证无指定要求的,根据产品工艺的不同,依照以下验收流程:工艺类型验收流程备注说明挤吹试模→1小时试产NA注吹二步伐注吹,吹瓶模具仅试模NA注塑试模→2小时试产NA软管注头圆管:试模→2小时试产简单的软管注头模,可根据实际试模情况,判断是否需要试产过椭圆管:试模→4小时试产程4.2.维修模具的验收流程对于已经验收后的模具,因客户需求改变产品结构或尺寸,或者因为模具本身损坏或人为损坏,模具需要进行维修,对于此类维修模具需要执行SOP-ENG-003《模具日常维护程序》进行相关检查记录,并对实际模具维修项目进行重点查看。

模具验收单这个主要是结合产品来验收的,如果你需要的是模具:1 检查试模产品是否符合你的要求(含产品的外观、尺寸、材料、有无任何缺陷、是否全部打出的产品都是完美的?)2 检查模具的材质,一般来说你看不出来,这个时候就需要备案好,签字。

以后出问题了可以作为依据。

3 检查模具的各个基本特征,检查模具的生产效率,和你们注塑机的配合度。

最后确定模具的包装。

如果是留厂模,就是模具放在模具厂,以后用他们的注塑机使用你们的模具打产品,则稍微简单些。

但上面三个要点还是要做的。

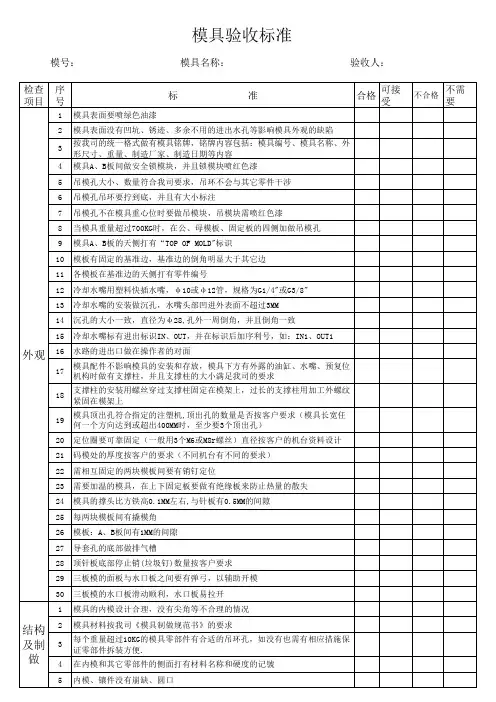

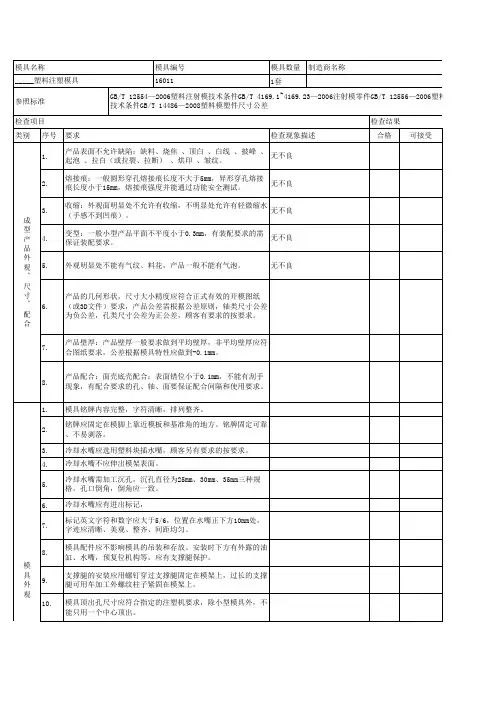

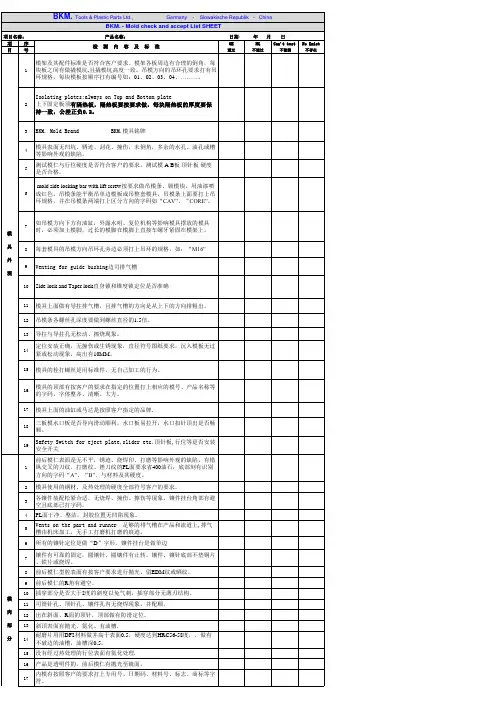

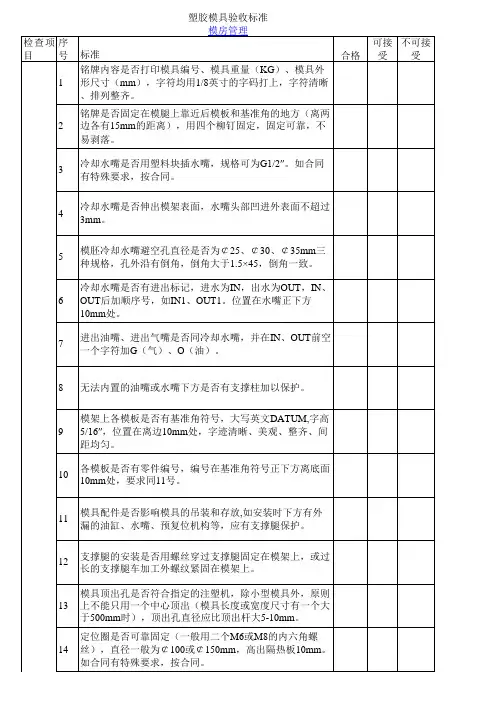

下面是百度查的一些基本知识:注塑模具验收标准,是从模具结构、胶件质量及注塑成型工艺要求三方面认可模具的标准,据此对模具质量进行评估、打分,望不断提高模具质量;确保模具能正常投入生产,并生产出合格质量的胶件,满足产品设计的要求。

[1]编辑本段结构部分一、模具材料1、模胚各板材所用钢质不低于1050钢。

(相当于日本王牌钢)2、胚司、边钉、回钉、中托司、中托边所用材料表面硬度不低于HRC60。

3、啤ABS、HIPS料前模及前模镶件,用超级P20钢材(如718、M238等)。

后模用一般P20钢材(如MUP、M202等),后模镶件用1050~1055钢或材质更好的钢材。

4、啤PC、POM、PE等腐蚀性材料前后模及其镶件均需用420钢材(如S136、M300、M310等)。

5、啤镜面模具所用钢材为420钢材(如S136、M300、M310等)。

6、斜顶、摆杆表面硬度不少于HRC35,推板表面硬度不少于HRC28。

7、如果客户指定应使用模具钢材时,模厂应满足客户要求。

二、模具应具备结构1、模具标识:模胚外应按客户要求打上文字。

模胚内按客户指定位置打上P/N号、胶件牌号,一模多腔应打上模腔号,多镶件应按设计要求打上镶件编号。

2、模具应安装合适的法兰圈,并开标准码模坑。

3、三板模应安装扣锁并加锁钉,以及应安装拉料钩及水口板,先开弹圈。

4、模具底板应开合格的顶棍孔,孔位置应符合顶出平衡要求。

模具验收报告

模具验收报告

项目名称:模具验收

日期:[填写日期]

验收人:[填写验收人姓名]

项目背景:

模具是用于生产制造过程中对产品进行成型的工具,是产品生产中必不可少的部分。

本次验收旨在确保模具的实用、可靠、符合生产需求的要求。

验收内容:

1. 外观检查:检查模具的表面、形状等是否符合设计要求。

2. 尺寸检测:测量模具的各个部位的尺寸,与设计图纸进行对比,确保尺寸准确。

3. 材料检查:检查模具所使用的材料是否符合设计要求,材料的硬度、强度等性能是否达到要求。

4. 可用性测试:将模具安装到生产设备上,并进行试模生产,测试模具的可用性和稳定性。

5. 注塑件质量检查:分析分离模与模芯是否贴合紧密,是否有

缺陷,检查产品的表面质量和尺寸偏差等。

验收结果:

1. 外观检查结果:[填写结果]

2. 尺寸检测结果:[填写结果]

3. 材料检查结果:[填写结果]

4. 可用性测试结果:[填写结果]

5. 注塑件质量检查结果:[填写结果]

结论:

根据以上的验收内容和结果,模具验收结果为[填写结果]。

确认模具符合设计要求,可进入下一阶段的生产使用。

备注:

[填写备注信息,如需要进一步调整和优化的地方,以及对模具使用的一些建议等]。

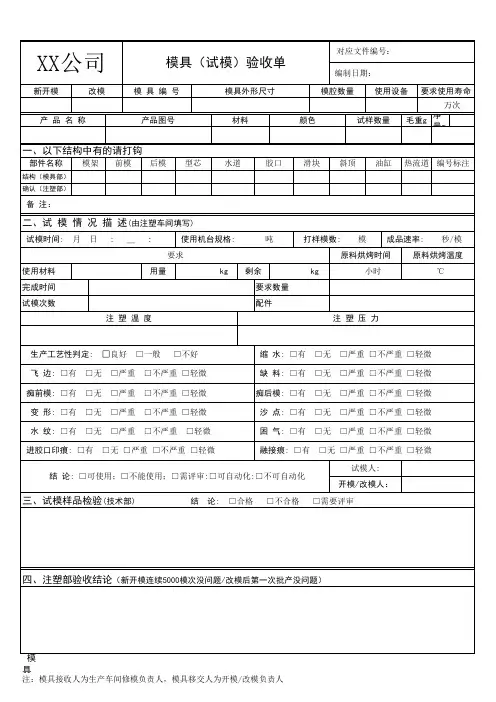

模具验收试模报告一、引言二、试模背景1. 模具名称:xxx模具2. 试模时间:xxxx年xx月xx日3. 模具制造商:xxxxxx公司4. 模具设计师:xxxxx5. 模具加工厂家:xxxx公司三、试模目的通过对该模具的验收试模,评估其加工质量,确认其能否达到规定的技术要求,并为后续的模具使用和生产提供参考依据。

四、试模内容及评价1.模具结构设计评价该模具采用xxx结构设计,结构合理、布局合理,各零件之间配合紧密,方便拆装和护理。

模架刚度符合设计要求,对模具寿命和加工精度有良好的保障。

2.模具材料选用评价该模具的主要组成部分采用了xxx材料,具有良好的刚度、耐磨性和耐腐蚀性能,能够满足模具长时间使用的要求。

各部件加工后均经过热处理,材料硬度符合设计要求。

3.模具加工工艺评价模具零件加工精度高,零件尺寸符合设计要求。

加工表面光洁度高,无明显划痕和瑕疵。

模具各零部件装配紧密,无明显间隙和异响,能够正常使用。

4.试模过程评价试模过程中,模具操作简单,换模方便,模具使用寿命长。

试模过程中模具稳定性好,模具零件运动协调,模具动作精准可靠,模具生产效率高。

5.试模结果评价成功试模,产品尺寸精确,表面光洁平整,符合产品要求。

模具生产过程中无卡模、漏料等问题,模具的加工质量能够满足产品的使用要求。

六、模具验收结论该模具经过试模检验,各项指标符合设计要求,加工质量良好,能够满足产品生产的需要。

建议将该模具投入正式生产,并在使用过程中进行定期保养和维护,以延长模具寿命。

七、参考资料1.《模具设计和加工工艺》2.《模具质量验收标准》以上是对模具验收试模的报告,通过对模具结构设计、材料选用、加工工艺、试模过程和试模结果的评价,确认该模具的加工质量符合要求,并给出相应的使用建议。

模具验收试模的过程有助于提升模具加工质量和产品生产效率,为模具制造商和用户提供重要的参考依据。