P12压铸模具试模记录单

- 格式:doc

- 大小:139.50 KB

- 文档页数:3

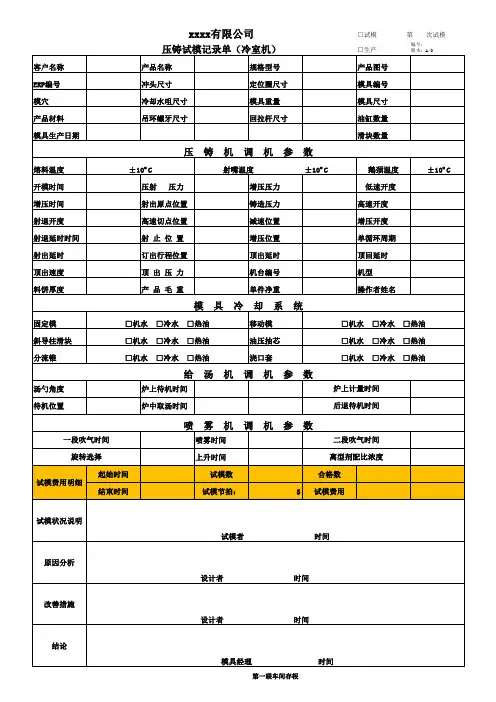

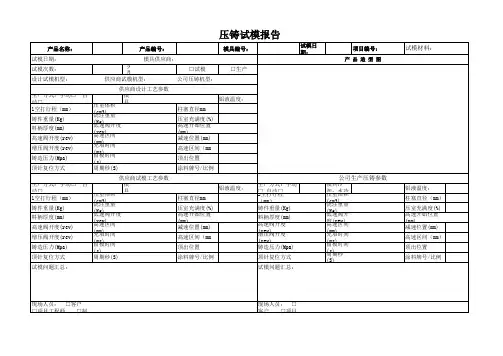

产品名称:模具编号:适用设备:模具负责人: K3号:模穴:试模设备:项目负责人:产品材料:安装预复位安装油泵压室直径∮80项目理论值实际值项目理论值实际值项目理论值实际值项目实际值压射比压/Mpa 40MPa 低速开度/转0.2铸造温度/℃670顶回时间/s 压射力/T315KN 高速起点位置设定温度/℃670勺在炉时/s 压射缸表压/Mpa高速行程机械油温/℃/臂退等时/s ACC压力/Mpa 80bar 高速开度/转模具温度/℃200-300动喷脱时/s ACC降量/Mpa <1增压开度/转循环时间/s 定喷脱时/s高压压力/Mpa 80-100bar 增压储能器充油压力/Mpa原料比率/%7:3吹气时间/s料柄厚度/mm15冷却时间/s脱模剂型号冲头油/颗粒油类别结论1.模具外形长2.油缸拆装是3.模具吊装是4.法兰配合是5.压板槽位置6.水管油管安7.油缸抽拉运8.滑块拔出距9.导柱导套运10.顶板导柱导11.顶杆运行是12.压机拉杆和13.机械手取件14.料缸活塞运15.是否粘模?16.是否飞铝?18.滑块拔出后19.模芯是否有20.产品合格率21.每模成型周17.有没有固定位置的固定缺陷?(如:裂纹、穿透性冷隔、欠铸、表面气孔等) XX机械有限公司意见、建议(问题描述)项目ADC122基本信息产品重量:快压射件数:成品件数:成型慢压射件数:试模件数:运行试 模 记 录 试模时间: 第 次试模试模过程检查项目安装产品检测及模具安装要求:外表无明显冷隔缺陷项目负责人签字:主管签字:增压件数:提交顾客:保留 模,其余回炉剩余 件移交工程压机工艺参数编制:流道+料饼重量:试模组长签字:样件数量、重量信息渣包+排气重量:总重量:是否是否。

苏州飞拓科技有限公司记录编号:

压铸生产过程检验记录表产品编号:设备型号:

日期:年月日

检验项目铸件成型

是否良好顶杆高度

是否合适

型心有无前进、

后退或断裂

滑块有无

前进或后退

铸件有无拉

伤

铸件有

无变形

关键尺寸

是否异常

铸件有

无裂纹

浇口断口

是否合适

签名

首件三检自检

互检

专检

结论:

巡

检

记

录

抽检时间抽检数量不合格数不合格原因抽检时间抽检数量不合格数不合格原因

填表说明:

●首件三件必须对规定的检验项目按操作者、当班班长、检验员的顺序认真日填写,不的走过场或事后填补。

完成首件三检后,由专门负责的品检

下可否生产的结论,同时填写完成首检三检时间。

对于模具上不存在的检验项目,要加以注明。

●如无特殊原因,现场QC必须必须保证在1至2小时内至少对压铸出来的铸件抽检一次,且每次抽检数量不得少于5模,如发现异常,要加倍抽

查,并将问题及时反馈给操作者,及时改善!

●所有记录填写必须真实可靠,不得弄虚作假。

检验员在完成所有记录填写工作的表格由压铸班长签名后交由生产部保存。

操作者:带班:。

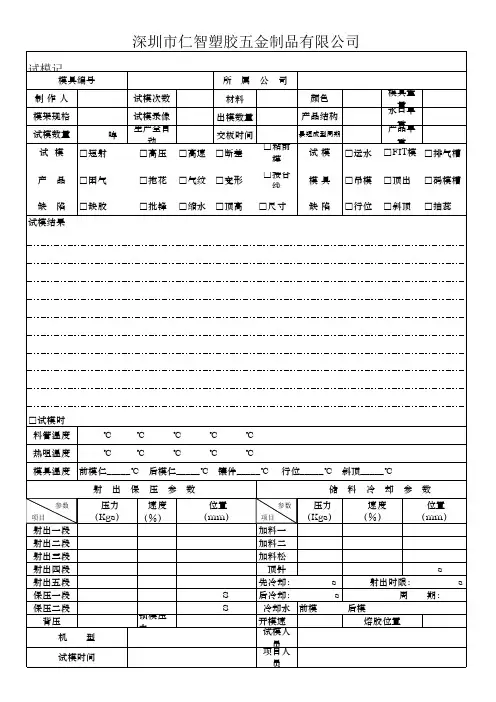

压铸模具试模记录单

项目名称P12 项目经理方晓龙

零件名称/图号/版本TGN7.072.2027模具厂家盛宏模具公司

模具工程师李先超试模时间2013.10.30

试模地点盛宏模具公司内第 1 次试模

验收内容验收

意见

存在问题描述处理措施完成时间责任人

模具检测报告(以附

件形式提交)

OK

型腔光洁度OK

型腔有无补焊或者

镶拼

OK

滑块\顶杆等活动件

活动情况(手感)

OK

模具吊环OK

模具支撑架OK

模具标识OK

模具与压铸机的装

配

OK

开合模空运行OK

试

模

具

情

况浇

注

系

统

OK

冷

却

系

统

OK

排

气

系

统

OK

顶

出

系

统

OK

生产情

模

具

强

度

OK

其

它

成型情况

良好

压

铸

件

外

观

质

量

流痕及花

纹

OK

网状毛刺OK

冷隔OK

缩陷(凹

陷)

OK

夹渣OK

拉伤OK

粘模内腔有粘模后续需要打磨处

理

变形平面度为0.4 后续制作整形工

装

碰伤OK

气泡OK

缩孔毛坯机加后有砂孔加厚进浇口厚度2014.1.10 彭宵汉裂纹OK

欠铸OK

飞边毛刺OK

多肉OK

错型OK

型芯偏位OK

夹渣OK

硬点OK

对去浇口

的影响

OK

对后道打

磨影响

OK

压

铸

件

关

见毛坯全尺寸检测报告

况键尺寸检验

动定模型腔平行度

(毛坯披锋)

OK

压铸工艺参数

见试模报告

模架尺寸是否与报

价及合同一致?

模芯尺寸是否与报

价及合同一致?

压铸机吨位/品牌力劲630T

备注

会签。