龙门起重机设计计算

- 格式:doc

- 大小:108.50 KB

- 文档页数:12

龙门起重机设计毕业设计龙门起重机设计毕业设计引言:龙门起重机是一种常见的起重设备,广泛应用于工业生产和建筑工地。

作为一名设计毕业生,我将在本文中探讨龙门起重机的设计问题,并提出一些改进和优化的建议。

一、龙门起重机的基本原理龙门起重机是一种通过横梁和立柱组成的框架结构,用于搬运和吊装重物。

其基本原理是利用电动机驱动起重机运行,通过钢丝绳和滑轮系统实现重物的升降和移动。

龙门起重机通常具有较大的工作范围和承载能力,适用于各种场合。

二、龙门起重机设计的考虑因素在设计龙门起重机时,需要考虑以下因素:1. 承载能力:根据实际需求确定起重机的最大承载能力,以确保安全运行。

2. 工作范围:根据使用场所的尺寸和要求,确定起重机的横向和纵向工作范围。

3. 结构稳定性:起重机的结构必须具备足够的稳定性,以承受重物的运动和外部风力的影响。

4. 操作便捷性:设计人员应考虑操作员的使用体验,使起重机的控制和操作更加简便。

5. 安全性:起重机应具备安全保护装置,以防止事故发生,如限位器、重载保护器等。

三、龙门起重机设计的改进与优化为了提高龙门起重机的性能和效率,设计人员可以考虑以下改进和优化措施:1. 结构优化:通过有限元分析等方法,优化起重机的结构,减少材料的使用量,提高结构的刚度和稳定性。

2. 自动化控制:引入自动化控制系统,实现起重机的自动操作,提高工作效率和安全性。

3. 节能降耗:采用高效的电机和传动装置,减少能源消耗,降低运行成本。

4. 智能监测:利用传感器和监测装置,实时监测起重机的运行状态和健康状况,及时发现故障并进行维修。

5. 数据分析:通过对起重机运行数据的分析,优化维护计划,延长设备寿命,降低故障率。

结论:龙门起重机作为一种重要的起重设备,在工业生产和建筑工地中发挥着重要作用。

设计人员在设计龙门起重机时应考虑承载能力、工作范围、结构稳定性、操作便捷性和安全性等因素,并通过结构优化、自动化控制、节能降耗、智能监测和数据分析等手段进行改进和优化。

计算书目录第1章计算书 (1)1.1 龙门吊轨道基础、车挡设计验算 (1)1.1.1 龙门吊走行轨钢轨型号选择计算 (1)1.1.2 龙门吊轨道基础承载力验算 (2)1.1.3 龙门吊轨道基础地基承载力验算 (2)1.2 吊装设备及吊具验算 (3)1.2.1 汽车吊选型思路 (3)1.2.2 汽车吊负荷计算 (4)1.2.3 汽车吊选型 (4)1.2.4 钢丝绳选择校核 (5)1.2.5 卸扣的选择校核 (5)1.2.6 绳卡的选择校核 (6)1.3 汽车吊抗倾覆验算 (7)1.4 地基承载力验算 (7)第1章计算书1.1 龙门吊轨道基础、车挡设计验算MG85-39-11龙门吊,龙门吊跨径改装修整为37m,每台最大起吊能力为85T。

上纵梁为三角桁架,整机运行速度6m/min,小车运行速度5m/min,整机重量60T。

1#梁场最大梁重137T,设置两台MG85龙门吊,最大起吊能力170T,可以满足使用要求。

本方案地基基础梁总计受力:M=137+60×2=257TF=M*g=257T×9.8N/kg=2519kN2台龙门吊共计有8个支点,则每个支点受力:P=F/8=315kN85T满负荷运转(吊装170T)时,Pmax=(85+60)T×9.8N/kg/4=355kN。

1.1.1 龙门吊走行轨钢轨型号选择计算确定龙门吊走行轨上的钢轨,计算方式有两种,二者取较大值:方式一:根据《路桥施工计算手册》计算:g1=2P+v/8=2×315+(6×60/1000/8)=630kN/m方式二:根据《吊车轨道联结及车挡(适用于混凝土结构)》中“总说明4.3公式(1)”计算:P d=1.05×1.4×1.15×315=533kN/m;满负荷运转时:g1max=2×355+(20×60/1000/8)=710kN/m;P d max=1.05×1.4×1.15×355=600kN。

龙门吊计算书-CAL-FENGHAI.-(YICAI)-Company One1计算书目录第1章计算书................................................................ 错误!未定义书签。

龙门吊轨道基础、车挡设计验算......................... 错误!未定义书签。

龙门吊走行轨钢轨型号选择计算..................... 错误!未定义书签。

龙门吊轨道基础承载力验算......................... 错误!未定义书签。

龙门吊轨道基础地基承载力验算..................... 错误!未定义书签。

吊装设备及吊具验算................................... 错误!未定义书签。

汽车吊选型思路................................... 错误!未定义书签。

汽车吊负荷计算................................... 错误!未定义书签。

汽车吊选型....................................... 错误!未定义书签。

钢丝绳选择校核................................... 错误!未定义书签。

卸扣的选择校核................................... 错误!未定义书签。

绳卡的选择校核................................... 错误!未定义书签。

汽车吊抗倾覆验算..................................... 错误!未定义书签。

地基承载力验算....................................... 错误!未定义书签。

第1章计算书1.1 龙门吊轨道基础、车挡设计验算MG85-39-11龙门吊,龙门吊跨径改装修整为37m,每台最大起吊能力为85T。

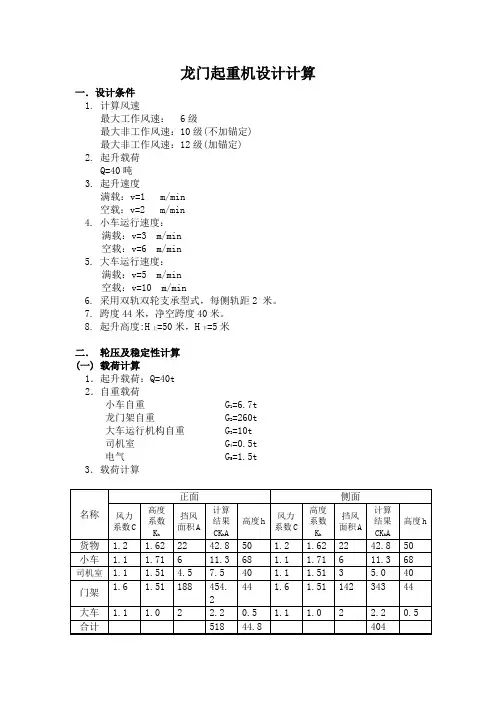

龙门起重机设计计算龙门起重机设计计算一.设计条件1.计算风速最大工作风速:6级最大非工作风速:10级(不加锚定)最大非工作风速:12级(加锚定)2.起升载荷Q=40吨3.起升速度满载:v=1m/min空载:v=2m/min4.小车运行速度:满载:v=3m/min空载:v=6m/min5.大车运行速度:满载:v=5m/min龙门起重机设计计算空载:v=10m/min6.采用双轨双轮支承型式,每侧轨距2米。

7.跨度44米,净空跨度40米。

8.起升高度:H上=50米,H下=5米二.轮压及稳定性计算(一)载荷计算1.起升载荷:Q=40t2.自重载荷小车自重G1=6.7t龙门架自重G2=260t大车运行机构自重G3=10t司机室G4=0.5t电气G5=1.5t3.载荷计算名称正面侧面风力系数C高度系数K h挡风面积A计算结果CK h A高度h风力系数C高度系数K h挡风面积A计算结果CK h A高度h货物 1.2 1.62 22 42.8 50 1.2 1.62 22 42.8 50 小车 1.1 1.71 6 11.3 68 1.1 1.71 6 11.3 68 司机室 1.1 1.51 4.5 7.5 40 1.1 1.51 3 5.0 40 门架 1.6 1.51 188 454.2 44 1.6 1.51 142 343 44 大车 1.1 1.0 2 2.2 0.5 1.1 1.0 2 2.2 0.5 合计518 44.8 404工作风压:qⅠ=114N/m2qⅡ=190N/m2qⅢ=800N/m2(10级)qⅢ=1000N/m2(12级)正面:FwⅠ=518x114N=5.91410⨯NFwⅡ=518x190N=9.86410⨯NFwⅢ=518x800N=41.44410⨯N(10级)FwⅢ=518x1000N=51.84⨯N(12级)10侧面:FwⅠ=4.614⨯N10FwⅡ=7.68410⨯NFwⅢ=32.344⨯N(10级)10FwⅢ=40.434⨯N(12级)10(二)轮压计算1.小车位于最外端,Ⅱ类风垂直于龙门吊正面吹大车,运行机构起制动,并考虑惯性力的方向与风载方向相同。

龙门起重机设计计算一.设计条件1. 计算风速最大工作风速: 6级最大非工作风速:10级(不加锚定)最大非工作风速:12级(加锚定)2. 起升载荷Q=40吨3. 起升速度满载:v=1 m/min空载:v=2 m/min4.小车运行速度:满载:v=3 m/min空载:v=6 m/min5.大车运行速度:满载:v=5 m/min空载:v=10 m/min6.采用双轨双轮支承型式,每侧轨距2 米。

7.跨度44米,净空跨度40米。

8.起升高度:H上=50米,H下=5米二.轮压及稳定性计算(一) 载荷计算1.起升载荷:Q=40t2.自重载荷小车自重 G1=6.7t龙门架自重 G2=260t大车运行机构自重 G3=10t司机室 G4=0.5t电气 G5=1.5t 3.载荷计算工作风压:qⅠ=114 N/m2qⅡ=190 N/m2qⅢ=800 N/m2(10级)qⅢ=1000 N/m2(12级)正面: FwⅠ=518x114N=5.91410⨯NFwⅡ=518x190N=9.86410⨯NFwⅢ=518x800N=41.44410⨯N (10级)FwⅢ=518x1000N=51.8410⨯N (12级)侧面:FwⅠ=4.61410⨯NFwⅡ=7.68410⨯NFwⅢ=32.34410⨯N (10级)FwⅢ=40.43410⨯N (12级)(二)轮压计算1.小车位于最外端,Ⅱ类风垂直于龙门吊正面吹大车, 运行机构起制动,并考虑惯性力的方向与风载方向相同。

龙门吊自重:G=G1+ G2+G3+G4+G5=6.7+260+10+2=278.7t起升载荷: Q=40t水平风载荷:FwⅡ=9.86t水平风载荷对轨道面的力矩:MwⅡ=9.86 X 44.8=441.7 tm水平惯性力:Fa=(G+Q) X a=(278.7+40) X 0.2 X 1000= 6.37 X 10000 N=6.37 t水平惯性力对轨道面的力矩:Ma= 6.37 X 44=280.3tm总的水平力力矩: M1 = Ma+ MwⅡ=722 tm小车对中心线的力矩:M2=(6.7+40)X 16=747.2tm最大腿压: Pmax =0.25 (G+Q) + M1/2L + Mq/2K=0.25 ⨯318.7 + 722.0/48 + 747.2/84 =79.675+15.04+8.9=103.6t最大工作轮压:R max = P max /4 =25.9t =26t(三) 稳定性计算工况1:无风、静载,由于起升载荷在倾覆边内侧, 故满足∑M ≧0 工况2:有风、动载,∑M=0.95 ⨯ (278.7+40) ⨯ 12-628.3 =3004.9 >0工况3:突然卸载或吊具脱落,按规范不需验算 工况4:10级风袭击下的非工作状态:∑M=0.95 ⨯ 278.7 ⨯12 – 1.15 ⨯ 41.44 ⨯44=3177.2-2668.7 =1080.3>0 飓风袭击下:∑M=0.95 ⨯ 278.8 ⨯12 –1.15 ⨯ 51.8 ⨯ 44.8 =508.5>0为防止龙门吊倾覆或移动,龙门吊设置风缆。

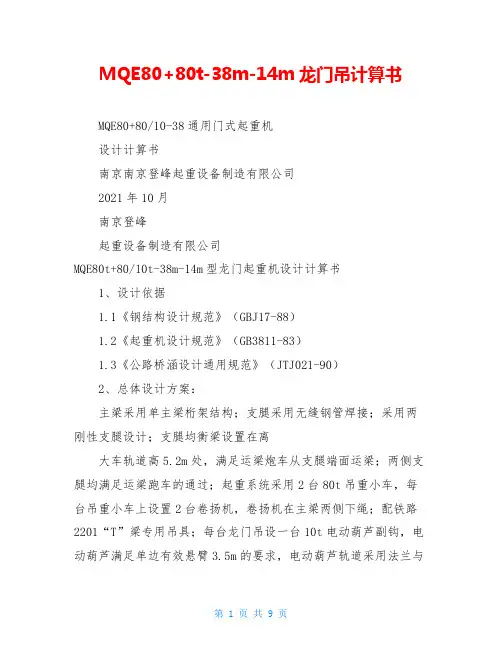

MQE80+80t-38m-14m龙门吊计算书MQE80+80/10-38通用门式起重机设计计算书南京南京登峰起重设备制造有限公司2021年10月南京登峰起重设备制造有限公司MQE80t+80/10t-38m-14m型龙门起重机设计计算书1、设计依据1.1《钢结构设计规范》(GBJ17-88)1.2《起重机设计规范》(GB3811-83)1.3《公路桥涵设计通用规范》(JTJ021-90)2、总体设计方案:主梁采用单主梁桁架结构;支腿采用无缝钢管焊接;采用两刚性支腿设计;支腿均衡梁设置在离大车轨道高5.2m处,满足运梁炮车从支腿端面运梁;两侧支腿均满足运梁跑车的通过;起重系统采用2台80t吊重小车,每台吊重小车上设置2台卷扬机,卷扬机在主梁两侧下绳;配铁路2201“T”梁专用吊具;每台龙门吊设一台10t电动葫芦副钩,电动葫芦满足单边有效悬臂3.5m的要求,电动葫芦轨道采用法兰与下平联槽钢连接;起重机设置Z字型爬梯上下司机室;设置电动葫芦检修平台。

详细方案见图 MQE16038-00-00-0003、主要性能参数3.1额定起重量:80t+80t3.1.1当两小车在距跨中各15处,两小车抬吊160t,小车定点起吊,不运行; 3.1.2当两小车在距跨中各11处,两小车抬吊120t,小车定点起吊,不运行; 3.1.3当两小车在距跨中各9处,两小车抬吊90t,小车定点起吊,不运行; 3.1.4当一台小车在跨中处,最大起重量50t,小车可运行; 3.2大车走行轨距:38m 3.3吊梁起落速度:0.9m/min 3.4起升高度:14m 3.5吊梁小车运行速度: 6.7m/min3.6 整机运行速度: 0-10m/min(重载);0-20m/min (空载); 3.7 适应坡度:±1% 3.8 电葫芦额定起重量: 10t 3.9 电葫芦起升高度:18m 3.10电葫芦运行速度: 20m/min 3.11电葫芦起升速度:7m/min 3.12整机运行轨道:单轨P504、起重机结构组成4.1 吊梁行车总成:2台(四门定滑轮,五门动滑轮)4.2 主动台车:4套 4.3 左侧支腿:1套 4.4 右侧支腿:1套 4.5 副支腿托架:1套 4.6 主支腿托架:2套 4.7 隅支撑托架:1套 4.8 主横梁总成:1组 4.9 电葫芦走行轨:1套 4.10 10t电动葫芦:1台 4.11 司机室:1套1南京登峰起重设备制造有限公司MQE80t+80/10t-38m-14m型龙门起重机设计计算书 4.12 电葫芦检修平台:1套 4.13 操作平台:1套 4.14 扶梯总成:1套 4.15 电缆卷筒:1套 4.16 电器系统:1套5、龙门吊结构设计计算5.1吊梁行车5.1.1主要性能参数额定起重量 80t 运行轨距2.0m 轴距 1.2m 卷扬起落速度0.9m/min 运行速度 6.7m/min 驱动方式2驱动吊梁行车总重(含吊具)G小车=10t 吊具重量:W吊具=3t5.1.2起升机构计算已知:起重能力Q静= Q+W吊具=80+3=83t粗选:双卷扬,倍率m=10 滚动轴承滑轮组,效率η=0.92。

计算书目录第1章计算书 (1)1.1 龙门吊轨道基础、车挡设计验算 (1)1。

1。

1 龙门吊走行轨钢轨型号选择计算 (1)1.1。

2 龙门吊轨道基础承载力验算 (2)1。

1.3 龙门吊轨道基础地基承载力验算 (2)1。

2 吊装设备及吊具验算 (3)1。

2。

1 汽车吊选型思路 (3)1。

2.2 汽车吊负荷计算 (4)1.2.3 汽车吊选型 (4)1.2。

4 钢丝绳选择校核 (5)1.2。

5 卸扣的选择校核 (5)1。

2.6 绳卡的选择校核 (6)1.3 汽车吊抗倾覆验算 (7)1。

4 地基承载力验算 (7)第1章计算书1.1 龙门吊轨道基础、车挡设计验算MG85—39-11龙门吊,龙门吊跨径改装修整为37m,每台最大起吊能力为85T。

上纵梁为三角桁架,整机运行速度6m/min,小车运行速度5m/min,整机重量60T。

1#梁场最大梁重137T,设置两台MG85龙门吊,最大起吊能力170T,可以满足使用要求.本方案地基基础梁总计受力:M=137+60×2=257TF=M*g=257T×9.8N/kg=2519kN2台龙门吊共计有8个支点,则每个支点受力:P=F/8=315kN85T满负荷运转(吊装170T)时,Pmax=(85+60)T×9。

8N/kg/4=355kN.1.1.1 龙门吊走行轨钢轨型号选择计算确定龙门吊走行轨上的钢轨,计算方式有两种,二者取较大值:方式一:根据《路桥施工计算手册》计算:g1=2P+v/8=2×315+(6×60/1000/8)=630kN/m方式二:根据《吊车轨道联结及车挡(适用于混凝土结构)》中“总说明4。

3公式(1)”计算:P d=1.05×1.4×1。

15×315=533kN/m;满负荷运转时:g1max=2×355+(20×60/1000/8)=710kN/m;P d max=1.05×1.4×1。

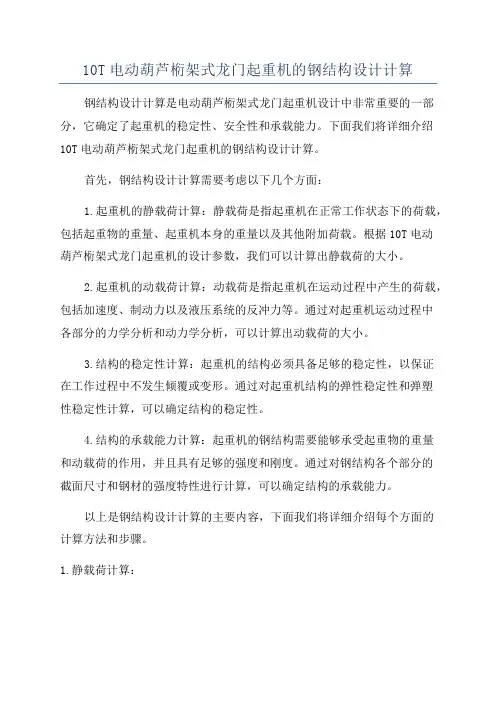

10T电动葫芦椼架式龙门起重机的钢结构设计计算钢结构设计计算是电动葫芦椼架式龙门起重机设计中非常重要的一部分,它确定了起重机的稳定性、安全性和承载能力。

下面我们将详细介绍10T电动葫芦椼架式龙门起重机的钢结构设计计算。

首先,钢结构设计计算需要考虑以下几个方面:1.起重机的静载荷计算:静载荷是指起重机在正常工作状态下的荷载,包括起重物的重量、起重机本身的重量以及其他附加荷载。

根据10T电动葫芦椼架式龙门起重机的设计参数,我们可以计算出静载荷的大小。

2.起重机的动载荷计算:动载荷是指起重机在运动过程中产生的荷载,包括加速度、制动力以及液压系统的反冲力等。

通过对起重机运动过程中各部分的力学分析和动力学分析,可以计算出动载荷的大小。

3.结构的稳定性计算:起重机的结构必须具备足够的稳定性,以保证在工作过程中不发生倾覆或变形。

通过对起重机结构的弹性稳定性和弹塑性稳定性计算,可以确定结构的稳定性。

4.结构的承载能力计算:起重机的钢结构需要能够承受起重物的重量和动载荷的作用,并且具有足够的强度和刚度。

通过对钢结构各个部分的截面尺寸和钢材的强度特性进行计算,可以确定结构的承载能力。

以上是钢结构设计计算的主要内容,下面我们将详细介绍每个方面的计算方法和步骤。

1.静载荷计算:首先,根据起重物的重量和工作条件,计算出静载荷的大小。

例如,假设起重物重量为10T,最大摆角为30度,工作半径为10米,则起重机的静载荷可以计算为:静载荷=10T*cos(30度)+10T*sin(30度)*10米=15.02T2.动载荷计算:动载荷计算需要考虑起重机各部分的动力学特性和运动过程中的力学分析。

例如,起重机的加速度和制动力可以通过以下公式计算:加速度=a=V/t制动力=F=m*a其中,V为起重机的运行速度,t为加速或制动的时间,m为起重机的质量。

可以根据具体的设计参数和运动条件来确定相应的数值。

3.结构的稳定性计算:结构的稳定性计算主要考虑起重机在工作过程中的倾覆和变形问题。

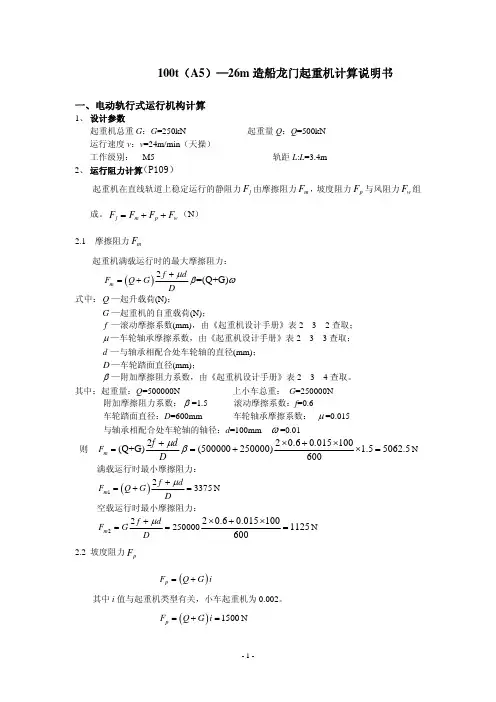

100t (A5)—26m造船龙门起重机计算说明书一、电动轨行式运行机构计算1、 设计参数起重机总重G :G =250kN 起重量Q :Q =500kN 运行速度v :v =24m/min (天操)工作级别: M5 轨距L :L =3.4m2、 运行阻力计算(P109)起重机在直线轨道上稳定运行的静阻力j F 由摩擦阻力,坡度阻力与风阻力组成。

m F p F w F j m p F F F F =++w (N ) 2.1 摩擦阻力m F 起重机满载运行时的最大摩擦阻力:()2=(Q+G)m f dF QG Dμβω+=+式中:—起升载荷(N);Q —起重机的自重载荷(N);G f —滚动摩擦系数(mm),由《起重机设计手册》表2—3—2查取; μ—车轮轴承摩擦系数,由《起重机设计手册》表2—3—3查取; —与轴承相配合处车轮轴的直径(mm); d D —车轮踏面直径(mm);β—附加摩擦阻力系数,由《起重机设计手册》表2—3—4查取。

其中:起重量:Q =500000N 上小车总重: G =250000N附加摩擦阻力系数:β=1.5 滚动摩擦系数:f =0.6车轮踏面直径:D =600mm 车轮轴承摩擦系数: μ=0.015与轴承相配合处车轮轴的轴径:d =100mm ω=0.01 则 220.60.015100(Q+G)(500000250000) 1.55062.5600m F f d D μβ=+×+×=+×=N 满载运行时最小摩擦阻力: ()123375m f dF QG Dμ+=+=N空载运行时最小摩擦阻力:2225000020.60.0151001125600m f d F G D μ+==×+×=N2.2 坡度阻力p F ()p F Q G i =+其中i 值与起重机类型有关,小车起重机为0.002。

()1500p F Q G i =+=N2.3风阻力w F1.2 1.39150(1525)10008w h w F F CK qA =+=×××+=物1.2 1.39250(1525)16680w h w F F CK qA =+=×××+=Ⅱ物所以总阻力 N 5062.515001*********.5j m p w F F F F =++=++=3、电动机的选型: 3.1 电机静功率j P =1000j v F m η⋅⋅=16570.50.4 3.910000.852×=××(kW ) 电机初选功率 (kW )1.3 3.9 5.07d j p p k =⋅=×=其中: ——考虑到电动机起动时惯性影响的功率增大系数。

10T龙门吊基础计算一、10T龙门起重机简图二、10T龙门吊主要技术性能:1)起重量:主钩-10T;2)跨度:30m;柔性腿侧悬臂长7.5m;刚性腿悬臂长7.5m;3)起升高度:主钩7m;4)大车轨距30m(跨度),基距5.5m(同侧两行走机构中心距);5)轮数4只;最大轮压14.9t;6)钢轨P43(43Kg/m);7)本机总重33.2t(空载)。

三、10T龙门吊设计参数:1)由龙门吊技术性能表可知:轨道轨距为30m,轮压为14.9t,基距5.5m,轨道采用P43的轨道2)根据地勘报告或地基承载力试验报告确定地基承载力,本次设计取地基承载力120Kpa。

3)龙门吊基础采用C25混凝土;HRB335钢筋;基础厚度0.2m、宽度0.6m。

4)荷载转换:14.9t×1000Kg×10N/Kg=149000N=149KN。

5)根据GB 50009-2012《建筑结构荷载设计规范》第5.6.1、5.6.2条规定:动力系数为1.1~1.3,此处取1.2,则动力荷载为1.2×149KN=178.8KN。

6)龙门吊同侧两行走机构中心距5.5m;7)钢轨P43底部宽度:114mm。

四、计算简化模型1)龙门吊受力图如下:龙门吊受力分析图2)假设龙门吊两个行走轮荷载仅作用在基础受力点周围1m范围。

3)假设通过钢轨将行走轮荷载均匀传递到基础上。

五、地基承载力计算1)基础底部承受压力Pk=178.8KN/(2.0m×0.6m)+25KN/m³×0.2m=154KPa≥地基承载力f ak=120KPa。

地基承载力不满足要求,需要采用换填碎石处理。

2)假设碎石铺设厚度为0.2m。

按《建筑地基基础设计规范》(GB 50007-2011)下列公式验算软弱下卧层地基承载力。

3)基础地面处土的自重压力值Pc=0 kPa。

4)根据下表土压缩模量经验值和《建筑地基基础设计规范》(GB 50007-2011) 表5.2.7确定扩散角为:25°。

龙门吊设计计算书(ME50t+50t-38mA3三角桁架龙门吊)计算内容:龙门吊结构计算、龙门吊抗倾覆计算设计人:年月日校核人:年月日审定人:年月日目录龙门吊设计计算书 0一、设计依据 (2)二、主要性能参数 (2)三、龙门吊组成 (2)四、龙门吊结构设计计算 (2)五、龙门吊抗倾覆计算 (7)一、设计依据1、《起重机设计规范》(GB3811-2008);2、《钢结构设计规范》(GB50017-2003);3、《公路桥涵设计通用规范》(JTG D60-2004)4、起重机安装使用说明书、合格证、强度校核计算说明书;5、《特种设备安全法》;二、主要性能参数三、龙门吊组成四、龙门吊结构设计计算(一)提升小车(1)主要性能参数(2)起升机构计算已知:起重能力Q静=Q+W吊具=50t+1t=51t粗选:单卷扬,倍率m=10,滚动轴承滑轮组,效率η=0.91。

见《起重机设计手册》表3-2-11,P223。

则钢丝绳自由端静拉力S:S=QJ静/(η×m)=51/(0.91×10)=5.6t,选择一台8t卷扬机。

钢丝绳破断拉力总和∑t:∑t= S ×n/k=2.8×5/0.82=17t,选择钢丝绳:6×37—22—1570,GB8918-2006。

(二)C型主梁(以单根主梁分析)(1)计算载荷①额定起重量:Q1=500kN ②吊具自重:Q2=10kN③天车自重:Q3=65kN ④C型主梁自重:q=3.6kN/m(2)载荷系数:冲击系数:k1=1.1((GB3811-2008《起重机设计规范》P13)动载系数:k2=1.05 (GB3811-2008《起重机设计规范》P11)安全系数:[K]=1.22(3)载荷组合:P=1.1*(500+75)*0.5=316.25kN(4)计算参考数值:C型主梁截面技术特性:[σ]=215MPa E=2.1×105MPa [τ]=145MPa [f]=1/500 (5)内力计算(按最不利工况计算)①最大弯矩:计算简图M = 0.25PL+0.125qL2= 0.25×316.25×24+0.125×3.6×382= 2547.3 kN•m②强度校核:(以上弦计算)σx =Mx/Wx=2547.3×106/20924483=121 MPa安全系数:K=[σ]/σx=215/121=1.7 >[K]=1.22③刚度校核:f max =PL3/48EIx+5qL4/384EIx=316250×380003/(48×2.1×106×21944893353)+5×3.6×380004/(384×2.1×106×21944893353)=10mm<[f]=38000/500=76mm④剪力校核:(最不利工况)Q max =316.25KN A下=12960mm2τmax=1.5 Q max / A下=1.5×316.25×103/12960=37Mpa≤[τ]=145Mpa 验算结果:C型主梁强度、刚度、剪力均符合使用要求。

电动葫芦行架式龙门起重机主梁的计算方法:现在有不少电动葫芦行架式龙门起重机主梁是正三角形。

是由一片主行架和两片副行架组成。

如何计算各杆件的内力?1,应用刚度分配理论进行计算。

一般主行架分配0.92-0.97的外载。

其余由两片副行架承受。

主行架的分配系数:(腹杆截面不计)K=E*A1/(E*A1+E*A2)式中:E—钢的弹性模量,A1-主行架上下弦杆的截面积。

A2-两片副行架上下弦杆的截面积。

上式化简:K=A1/(A1+A2)2,对外载进行分配,再应用行架计算法分别对主,副行架计算。

求出内力。

3,注意:有的杆件是共用杆,则应力叠加。

4,稳定性计算。

5,稳定性强度计算。

起重机钢结构技术问答我的一个同行朋友问我:1、对于A3钢,你的许用应力一般取多少。

“起重机设计规范”2类载荷取240/1.33=180Mpa是否太大,我不敢取这么大。

答:起重机设计规范”2类载荷取:180Mpa(N/mm^2)。

是安全可靠的。

放心用吧!2、对于A3,你用Q235-A,还是Q235-B,能否使用沸腾钢?答:Q235-A,和Q235-B,在一般情况都可以。

沸腾钢(脱氧不完全的钢)的使用应在温度—20度以上使用。

重要的杆件不能用沸腾钢。

84年我曾在张家口设计了一台龙门吊。

主杆件都是镇静钢。

水平行架中的腹杆用的是沸腾钢。

无问题。

3、对于箱型主梁,其翼缘焊缝强度如何计算,翼缘纵向加劲肋如何设计?答:对于箱型主梁,其翼缘焊缝强度的计算可分三部分:①,翼缘板与腹板的焊缝:τ=(Q*s)/(I*(2*0.7*h))≤(τ)式中:Q—梁计算截面的剪力;Ns—翼缘对中和轴的面积矩;(mm^3)I—梁的毛截面惯性矩;(mm^4)h—焊逢高;(mm)τ—剪应力(Mpa)或(N/mm^2)在工作中,我通过多次计算知翼缘板与腹板的焊缝:剪应力较小。

以后一般我就不算了。

我总结:当是工字梁时:焊逢高为腹板板厚的0.8倍(翼缘板板厚比腹板板厚要厚)。

当是箱形梁时:焊逢高为腹板板厚的1.0倍(因是单面焊口)。

20T龙门吊基础计算一、20T龙门起重机简图二、20T龙门吊主要技术性能:1)起重量:主钩-20T;2)跨度:30m;柔性腿侧悬臂长7m;刚性腿悬臂长7m;3)起升高度:主钩9m;4)大车轨距30m(跨度),基距5.5m(同侧两行走机构中心距);5)轮数4只;最大轮压21.2t;6)钢轨P43(43Kg/m);7)本机总重40.5t(空载)。

三、20T龙门吊设计参数:1)由龙门吊技术性能表可知:轨道轨距为30m,轮压为21.2t,基距5.5m,轨道采用P43的轨道2)根据地勘报告或地基承载力试验报告确定地基承载力,本次设计取地基承载力120Kpa。

3)龙门吊基础采用C25混凝土;HRB335钢筋;基础厚度0.25m、宽度0.8m。

4)荷载转换:21.2t×1000Kg×10N/Kg=212000N=212KN。

5)根据GB 50009-2012《建筑结构荷载设计规范》第5.6.1、5.6.2条规定:动力系数为1.1~1.3,此处取1.2,则动力荷载为1.2×212KN=254.4KN。

6)龙门吊同侧两行走机构中心距5.5m;7)钢轨P43底部宽度:114mm。

四、计算简化模型1)龙门吊受力图如下:龙门吊受力分析图2)假设龙门吊两个行走轮荷载仅作用在基础受力点周围1m范围。

3)假设通过钢轨将行走轮荷载均匀传递到基础上。

五、地基承载力计算1)基础底部承受压力Pk=254.4KN/(2.0m×0.8m)+25KN/m³×0.25m=165.25KPa≥地基承载力f ak=120KPa。

地基承载力不满足要求,需要采用换填碎石处理。

2)假设碎石铺设厚度为0.3m。

按《建筑地基基础设计规范》(GB 50007-2011)下列公式验算软弱下卧层地基承载力。

3)基础地面处土的自重压力值Pc=0 kPa。

4)根据下表土压缩模量经验值和《建筑地基基础设计规范》(GB 50007-2011) 表5.2.7确定扩散角为:25°。

摘要龙门式起重机是一种重要的物料搬运设备,广泛应用于厂矿、车站、港口、电站等生产领域中。

随着经济的发展,它不仅在国民经济中占有重要的位置,而且在社会生产和生活的领域的应用也不断扩大。

国内各生产企业都在各自所属的领域内扩展产品种类及优化产品性能,采用一些先进的技术来开发自己的产品或通过引进国外先进技术来提高产品质量。

本文首先简要介绍了课题的研究背景和意义,以及龙门起重机的发展趋势与结构分类;然后列出了450t-38m龙门起重机设计的基本的参数,完成450t-38m龙门起重机总体的设计;计算了该龙门起重机受到的静载荷、动载荷、风载荷、偏斜运行时的水平侧向力、碰撞力等等;计算了龙门起重机的轮压,校核了起重机的稳定性、正常工作状态和非正常工作状态的防风抗滑安全性。

以及对龙门式起重机的金属结构设计和计算,对龙门式起重机的小车起升机构和行走机构进行了设计与计算,对龙门式起重机的大车行走机构进行了设计与计算。

关键词:起重机;结构设计;起升机构;行走机构;AbstractGantry crane is important lifting equipment and widely used in mines, railway stations, ports, power plants and manufacturing fields.They play an important role in the development of the society and their possible applications are expanding over the years. Domestic manufaeturers in their respeetive areas expand produet range and optimize Product Performanee,by introducting advaneed teehnology to develop their own Products or the foreign advanced teehnology to improve Product quality.Firstly,the background and significance of this research were introdueed,and the development and the structural classification of the gantry crane are diseussed briefly in the paper,The 450t-38m gantry crane was designed with its basic Parameters;The static load,dynamic load,wind load,horizontal side force,collision force were computed,and stability and safty cheeked.The metal structure of gantry was designed and calculates.hoisting mechanism and walking mechanism of the car were designed and calculates; walking mechanism of the cart was designed and calculates,Key words: Crane; Structural design;hoisting mechanism; walking mechanism;目录摘要.............................................................. Abstract .............................................................. 目录. 0第1章绪论 01.1起重运输机械的概述 01.1.1起重运输机械的作用 01.1.2起重运输机械的工作特点 (1)1.2起重运输机械的发展趋势 (2)1.2.1国内起重机的发展方向 (4)1.2.2国外起重机的发展方向 (5)1.2.3国内外起重机现状的比较 (6)1.3课题的研究意义 (6)1.4本课题研究的主要内容 (7)第2章龙门起重机结构分类和工作原理 (8)2.1龙门起重机的分类 (8)2.2龙门起重机的结构 (8)2.3龙门起重机的主要形式 (9)2.4龙门起重机的选型 (10)2.5龙门起重机的基本参数 (11)2.6龙门起重机的工作类型 (12)2.7龙门起重机的使用材料 (13)2.7.1使用材料的种类 (13)2.7.2使用材料的要求 (14)2.8本章小结 (14)第3章龙门起重机总体设计 (15)3.1总体设计参数 (15)3.2金属结构设计计算 (16)3.2.1基本设计参数 (16)3.2.2载荷 (16)3.2.3抗倾覆稳定性 (17)3.3金属结构的截面几何特性 (18)3.4主梁强度计算 (19)3.4支腿强度计算 (20)3.5本章小结 (23)第4章小车的起升机构和行走机构设计和计算 (24)4.1小车的起升机构设计和计算 (24)4.1.1钢丝绳选择 (24)4.1.2卷筒 (25)4.1.3电动机的选择 (25)4.1.4减速器的选择 (26)4.1.5制动器的选择 (27)4.1.6机构起动时间计算 (27)4.2小车的行走机构设计和计算 (28)4.2.1小车运行机构的基本参数 (28)4.2.2运行静阻力 (28)4.2.3电动机的选择与计算 (29)4.2.4减速器的选择与计算 (29)4.2.5连轴器的选择 (30)4.2.6制动器的选择 (31)4.2.7小车车轮的强度计算 (31)4.3本章小结 (32)第5章大车行走机构设计计算 (33)5.1大车运行机构的基本参数 (33)5.2运行静阻力 (33)5.3电动机的选择与计算 (34)5.4减速器的选择 (34)5.5缓冲器的选择 (34)5.6车轮与轨道 (35)5.7本章小结 (35)结论 (36)参考文献 (36)致谢 (37)第1章绪论1.1起重运输机械的概述1.1.1起重运输机械的作用起重运输机械是起升、搬运和输送物料及产品的机具,是国民生产各部门提高劳动生产率、生产过程机械化不可缺少的大型机械设备,如图1.1所示。

龙门起重机设计计算一.设计条件

1.计算风速

最大工作风速:6级

最大非工作风速:10级(不加锚定)

最大非工作风速:12级(加锚定)

2.起升载荷

Q=40吨

3.起升速度

满载:v=1m/min

空载:v=2m/min

4.小车运行速度:

满载:v=3m/min

空载:v=6m/min

5.大车运行速度:

满载:v=5m/min

空载:v=10m/min

6.采用双轨双轮支承型式,每侧轨距2米。

7.跨度44米,净空跨度40米。

8.起升高度:H

上=50米,H

下

=5米

二.轮压及稳定性计算

(一)载荷计算

1.起升载荷:Q=40t 2.自重载荷

小车自重G

1

=6.7t

龙门架自重G

2

=260t

大车运行机构自重G

3

=10t

司机室G

4

=0.5t

电气G

5

=1.5t

3.载荷计算

名称

正面侧面

风力

系数

C

高度

系数

K

h

挡风

面积

A

计算

结果

CK

h

A

高度

h

风力

系数

C

高度

系数

K

h

挡风

面积

A

计算

结果

CK

h

A

高度

h

货物 1.2 1.62 22 42.8 50 1.2 1.62 22 42.8 50 小车 1.1 1.71 6 11.3 68 1.1 1.71 6 11.3 68 司机 1.1 1.51 4.5 7.5 40 1.1 1.51 3 5.0 40

室

门架

1.6

1.51 188

454.2

44

1.6

1.51 142

343

44

大车 1.1 1.0 2 2.2 0.5

1.1

1.0 2

2.2 0.5 合计

518

44.8

404

工作风压:q Ⅰ=114N/m 2 q Ⅱ=190N/m 2 q Ⅲ=800N/m 2(10级) q Ⅲ=1000N/m 2(12级)

正面:Fw Ⅰ=518x114N=5.91410⨯N Fw Ⅱ=518x190N=9.86410⨯N Fw Ⅲ=518x800N=41.44410⨯N(10级) Fw Ⅲ=518x1000N=51.8410⨯N(12级) 侧面:Fw Ⅰ=4.61410⨯N Fw Ⅱ=7.68410⨯N Fw Ⅲ=32.34410⨯N(10级) Fw Ⅲ=40.43410⨯N(12级) (二)轮压计算

1.小车位于最外端,Ⅱ类风垂直于龙门吊正面吹大车,运行机构起制动,并考虑惯性力的方向与风载方向相同。

龙门吊自重:G=G

1+G

2

+G

3

+G

4

+G

5

=6.7+260+10+2=278.7t

起升载荷:Q=40t

水平风载荷:Fw

Ⅱ

=9.86t

水平风载荷对轨道面的力矩:Mw

Ⅱ

=9.86X44.8=441.7tm

水平惯性力:F

a

=(G+Q)Xa

=(278.7+40)X0.2X1000

=6.37X10000N

=6.37t

水平惯性力对轨道面的力矩:M

a

=6.37X44=280.3tm

总的水平力力矩:M

1=M

a

+Mw

Ⅱ

=722tm

小车对中心线的力矩:M

2

=(6.7+40)X16=747.2tm

最大腿压:P

max =0.25(G+Q)+M

1

/2L+M

q

/2K

=0.25 318.7+722.0/48+747.2/84 =79.675+15.04+8.9

=103.6t

最大工作轮压:R

max =P

max

/4=25.9t=26t

(三)稳定性计算

工况1:无风、静载,由于起升载荷在倾覆边内侧,故满足∑M≧0 工况2:有风、动载,∑M=0.95⨯(278.7+40)⨯12-628.3

=3004.9>0

工况3:突然卸载或吊具脱落,按规范不需验算

工况4:10级风袭击下的非工作状态:

∑M=0.95⨯278.7⨯12–1.15⨯41.44⨯44

=3177.2-2668.7

=1080.3>0

飓风袭击下:

∑M=0.95⨯278.8⨯12–1.15⨯51.8⨯44.8

=508.5>0

为防止龙门吊倾覆或移动,龙门吊设置风缆。

三起升机构设计计算

(一)设计参数

1.起重量:Q=40t

=1m/s

2.起升速度:V

吊

V

=2m/s

空

3.钢丝绳倍率:q=4

(二)钢丝绳计算

S max =Q/(qa η) Q=40t=4000Kg q —倍率,q=4 a — 卷入卷筒根数a=2

η=0.97

S max =Q/(qa η)=40000/(2⨯4⨯0.97)=5.15⨯103Kg 选择6w(19)-20-185-Ⅰ-光

S p =Φ∑S=0.85⨯30.25=25.70t>n ⨯S max =5⨯5.15=25.75t (三) 电动机的选择及校核

8.785

.01000601

10000401000=⨯⨯

⨯==

η

QV

N j KW

选择变速调速电机YTSZ180L-8 额定功率:11Kw 额定转矩:140.1Nm 额定转速:735r/min 转动惯量:0.285Kgm 2

重量:250Kg 过载系数λ:2.8

过载校核:Kw QV m H P n 9.58.78

.21.21000=⨯=⨯≥

ηλ。