JMG4535轨道式集装箱龙门起重机

- 格式:doc

- 大小:67.50 KB

- 文档页数:11

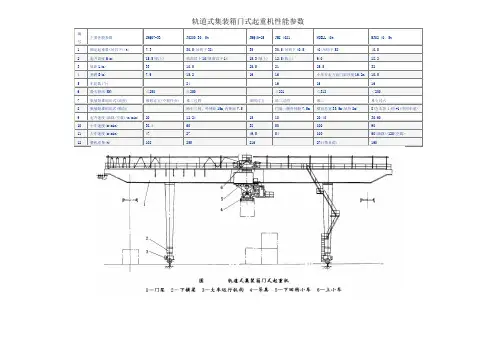

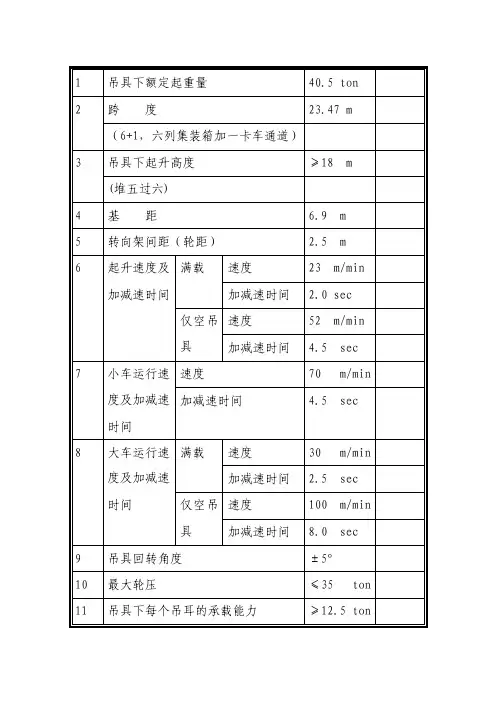

一、工程概况:40.5T双梁轨道式集装箱龙门起重机,是轨距为35米的一种轨道运行式机型,该机采用全回转伸缩式吊具、变频调速、刚性导杆防摇、小偏轨宽翼缘箱型主梁与u型门腿,其结构、机械传动、电气控制及吊具等目前较广泛地使用于铁路车站、库场和港口、码头集装箱货场,进行20英尺、40英尺规格的集装箱的装卸、搬运和堆码作业。

结构件主要由双悬臂双主梁、端梁、U形门腿、运行台车、起重小车、驾驶室、取物装置(主要使用专用集装箱吊具)等组成。

双梁轨道式集装箱龙门起重机主体结构是箱形焊接结构,包括一个由钢板(加筋板)焊接的门架,即由两根偏轨箱形主梁和两根箱形横梁构成顶面水平框架;两个U形的垂直框架,其每一框架由两个支腿和一个下横梁栓接而成。

主梁和端梁有焊接和法兰螺栓连接,主梁与支腿、支腿与下横梁各构件采用法兰螺栓连接。

结构件的装配关系是主梁框架支承在两个U 形门框上方,门框则由带行车台车组件的运行台车支承与轨道上。

小车架通过行车车轮支承在主梁盖板上的小车轨道上。

这种结构形式的龙门架,结构简单,外形美观、制造方便。

同时又便于小车的布置。

轨道式集装箱龙门起重机的小车桥架,采用箱形双梁结构形式。

两箱梁之间的距离,以小车在桥架上的支承与悬挂吊具的钢丝绳回转时不碰擦主梁来确定。

司机室为悬挂支承式且为自行封闭式结构,行走轮支承在主梁下方的行车轨道上。

司机室内装有操纵台,控制起重机各机构的运转。

在小车桥架上安装着小车运行机构。

二、安装方案轨道运行式双主梁集装箱门式起重机的安装也同其它机型一样,可选用不同的方法。

如由滑轮组、卷扬机通过钢丝绳缠绕后板立门腿(即U形门框),再由桅杆起重机提升主梁水平框架至门腿上方,并与门腿连成门架,最后提升小车到位安装。

因为大型流动式起重机(尤其是机动灵活的汽车起重机)广泛使用,给轨道运行式双主梁集装箱门式起重机的安装带来了很大方便,使安装工程效率高、劳动强度小,节省辅助材料及安装费用,能安全可靠地承担全部结构件的转运、卸车与吊装。

一、工程概况:40.5T双梁轨道式集装箱龙门起重机,是轨距为35米的一种轨道运行式机型,该机采用全回转伸缩式吊具、变频调速、刚性导杆防摇、小偏轨宽翼缘箱型主梁与u型门腿,其结构、机械传动、电气控制及吊具等目前较广泛地使用于铁路车站、库场和港口、码头集装箱货场,进行20英尺、40英尺规格的集装箱的装卸、搬运和堆码作业。

结构件主要由双悬臂双主梁、端梁、U形门腿、运行台车、起重小车、驾驶室、取物装置(主要使用专用集装箱吊具)等组成。

双梁轨道式集装箱龙门起重机主体结构是箱形焊接结构,包括一个由钢板(加筋板)焊接的门架,即由两根偏轨箱形主梁和两根箱形横梁构成顶面水平框架;两个U形的垂直框架,其每一框架由两个支腿和一个下横梁栓接而成。

主梁和端梁有焊接和法兰螺栓连接,主梁与支腿、支腿与下横梁各构件采用法兰螺栓连接。

结构件的装配关系是主梁框架支承在两个U 形门框上方,门框则由带行车台车组件的运行台车支承与轨道上。

小车架通过行车车轮支承在主梁盖板上的小车轨道上。

这种结构形式的龙门架,结构简单,外形美观、制造方便。

同时又便于小车的布置。

轨道式集装箱龙门起重机的小车桥架,采用箱形双梁结构形式。

两箱梁之间的距离,以小车在桥架上的支承与悬挂吊具的钢丝绳回转时不碰擦主梁来确定。

司机室为悬挂支承式且为自行封闭式结构,行走轮支承在主梁下方的行车轨道上。

司机室内装有操纵台,控制起重机各机构的运转。

在小车桥架上安装着小车运行机构。

二、安装方案轨道运行式双主梁集装箱门式起重机的安装也同其它机型一样,可选用不同的方法。

如由滑轮组、卷扬机通过钢丝绳缠绕后板立门腿(即U形门框),再由桅杆起重机提升主梁水平框架至门腿上方,并与门腿连成门架,最后提升小车到位安装。

因为大型流动式起重机(尤其是机动灵活的汽车起重机)广泛使用,给轨道运行式双主梁集装箱门式起重机的安装带来了很大方便,使安装工程效率高、劳动强度小,节省辅助材料及安装费用,能安全可靠地承担全部结构件的转运、卸车与吊装。

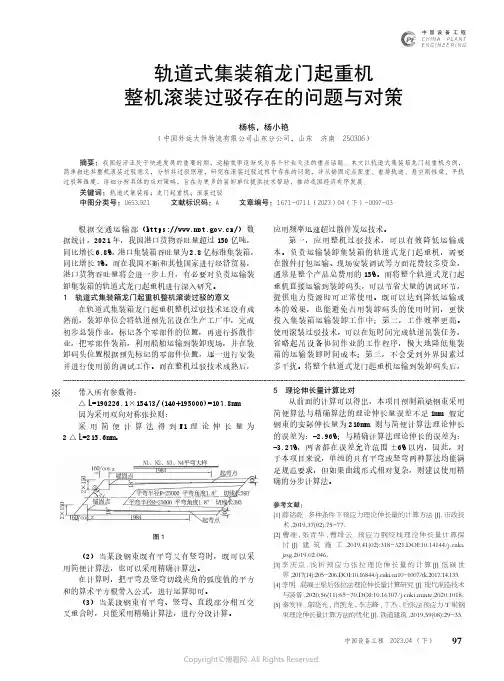

图1

(2)当某段钢束既有平弯又有竖弯时,既可以采用简便计算法,也可以采用精确计算法。

在计算时,把平弯及竖弯切线夹角的弧度值的平方和的算术平方根带入公式,进行运算即可。

(3)当某段钢束有平弯、竖弯、直线部分相互交叉重合时,只能采用精确计算法,进行分段计算。

,K=2(

钢丝绳最佳牵引角度),f=0.6(

常见的轨道式集装箱龙门起重机整机重量

480t,而牵引轨道吊产生的摩擦阻力P

,可以细分为车

m

=μG

起重机C

f

=0.05×1.5=3.6t

其中,μ=0.05,即车轮与平面产生的滚动摩擦系数,=1.5,即车轮和轨道平面接触产生的附加摩擦系数。

F

牵≥P

m

,说明钢丝绳牵引力F

牵

需要克服轨

道吊的摩擦力P

m

,才能让轨道吊保持正常的牵引状态;

2×P

m

,说明配重重量符合滚装过驳保护需求。

通过以上计算内容,可以说明锚固定点两侧配重为80t,可以为轨道式龙门起重机提供42t的牵引保护,超过普通轨道吊需要的36t过驳牵引阻力。

即在普通的现场技术人员要立刻制止当前所有行为,组织现场工作人员处理该问题,

图1 配重摩擦受力示意图。

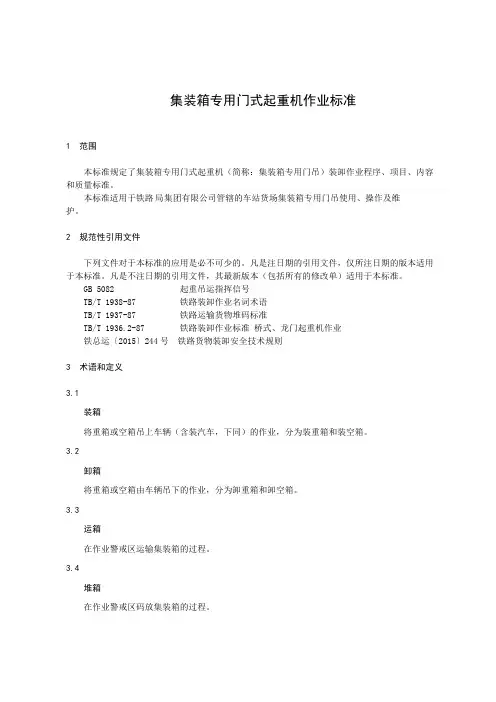

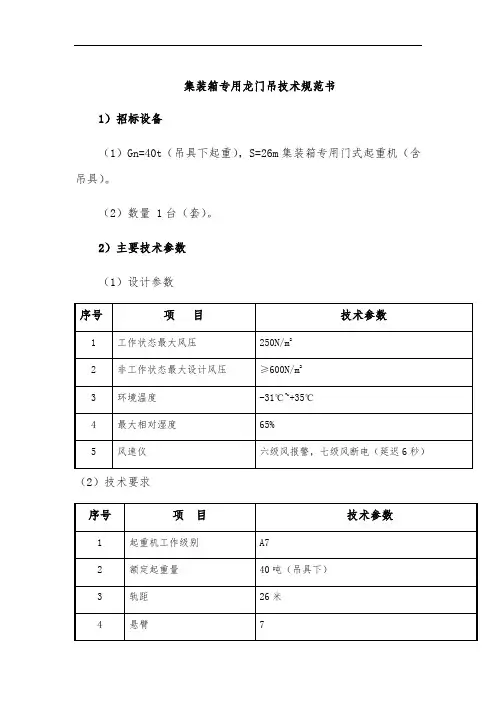

集装箱专用龙门吊技术规范书1)招标设备(1)Gn=40t(吊具下起重),S=26m集装箱专用门式起重机(含吊具)。

(2)数量 1台(套)。

2)主要技术参数(1)设计参数(2)技术要求3)概述(1)该机为集装箱专用门式起重机。

(2)该机主要由主梁、大车行走端梁、起重小车总成、旋转伸缩吊具、备用吊钩及司机室等组成。

应有主钢丝绳8绳防摇装置、润滑系统、电气控制系统。

该机宜采用偏轨双梁箱型结构。

(3)起重机的起升机构、小车运行机构应全部安装在小车架上。

(4)本机使用380V、50Hz、3相交流电。

(5)起重小车总成在主梁的轨道上运行,小车上设有司机室,司机可以操纵起重机的大车走行、小车走行、起升、吊具四个机构的动作。

(6)起重小车上应设有照明灯,便于人员晚间安全工作。

(7)该起重机是装卸20′、40′国际标准集装箱的门式起重机。

起重机应装有一个横向运行于门架主梁上部轨道的起重小车,能在起重机跨距间进行装卸作业。

(8)起重机应能用集装箱伸缩式吊具装卸40英尺的集装箱,并能堆三过四,或吊起一只2896mm高的集装箱越过堆垛2层2896mm高的集装箱高度。

4)标准和规定(1)除非本规格书另有规定,起重机的的设计、制造、安装和检验均采用下述标准的最新版本或修订本:①铁路货场门式起重机技术条件TB1357-1992②铁路货场门式起重机起重量、跨度系列TB/T1418-1989③铁路货场桥式、门式起重机防风制动装置技术条件TB/T1428-1990④铁路货场集装箱门式起重机技术条件 TB/T2334-1993⑤门式起重机检测工艺及方法 TB/T2666-1995⑥起重机设计规范 GB3811⑦起重机械安全规程 GB6067⑧起重机试验规范和程序 GB5905-6⑨起重机械超载保护装置安全技术规范 GB12602⑩起重机设备安装工程施工及验收规范 GB50278○11起重机危险部位与标志 GB15052○12钢结构设计规范 GB50017○13涂装通用技术条件 JB/ZQ4000.10○14工程机械涂漆通用技术条件 JB/ZQ3015○15电控技术条件 GB3797○16起重机电控设备 JB4315○17电气装置安装工程施工及验收规范 GBJ232(2)以上标准如有抵触,按较高的标准执行。

轨道式集装箱门式起重机的系统原理、使用与维修时间:2010-1-7 10:08:00 作者:来源:不详点击数:34河南卫华重型机械股份有限公司JMG4535轨道式集装箱龙门起重机一、总则本起重机专供集装箱货场上作国际标准集装箱的装卸车及堆垛之用。

在龙门起重机的行走距离内可以进行吊一箱过三箱的作业,为扩大起重机的作业范围,本机具有两侧7.5米的外伸距,加上龙门架跨度内的35米工作长度,形成50米长的小车作业线。

起重机可以在门架跨度内堆存12排集装箱;在外伸距处作车道的集装箱装卸车作业。

同时,为了适应不同的集装箱堆放方向和集装箱拖车行走方向,本机设计有小车旋转机构,可使集装箱索具在空载或满载时都能旋转±1700,以提高装卸效率。

本机配备伸缩式集装箱索具(亦称吊具),索具的开闭锁动作和伸缩可以由司机在操纵室操作。

本起重机在轨距35米的轨道上运行,轨道型号为QU80,轨道安装质量必须达到中华人民共和国交通部标准 JT5022-86《港口起重机轨道安装技术条件》的规定,以保证起重机在额定载荷下安全使用。

操纵室悬挂在小车旋转架上,和旋转架、集装箱索具一起横移和旋转,保证司机有良好的视线,以便准确对箱操作。

本起重机各机构均为工作性机构。

即都能带载动作,完成20英尺或40英尺集装箱的起升、下降、横移、旋转及整机沿堆场轨道运行。

起重机的设计和校核均按我国国家现行标准 GB3811-83《起重机设计规范》和 GB6070-85《起重机械安全规程》的相应规定执行,以保证本起重机在集装箱装卸作业时正常工作。

起重机总体性能表起重量起重能力 45吨吊(索)具下起重量 35吨装卸集装箱(长×宽)20×8英尺,40×8英尺起升高度轨上12米轨下5米吊(索)具旋转角度±1700门架跨距 35米门架两侧外伸距 7.5米门架基距 15.5米工作速度起升 14.1米/分小车横行 62米/分吊(索)具旋转 1.13转/分大车运行 51米/分起重机最大工作轮压 27吨/轮大车使用钢轨 QU80使用电源种类 3相 380伏 50赫方式电缆卷筒绕入/±100米电力装机容量 CZ=6,JC=40%,255.5千瓦起重机总重量 260吨只有取得劳动管理部门的起重机驾驶操作证的司机才能进行装卸作业。

轨道式集装箱门式起重机在港口的应用发布日期:2007-11-7 15:15:06摘要:轨道式集装箱龙门起重机(以下简称轨道吊)在我国集装箱港口的装卸作业中,通常采用岸边集装箱起重机加轮胎式集装箱龙门起重机(以下简称轮胎吊)的装卸方案,以轮胎吊作为后方堆场的主要装卸机械。

在国内,轨道吊仅在一些货场有所应用,这些轨道吊在工作级别、电控系统、管理系统等方面远远落后于现有的港口机械水平,不能满足现代港口集装箱装卸的需要。

本文就轨道吊在我国港口中的应用进行讨论。

1、国内外概况及发展趋势目前,国外制造大型轨道吊的厂商主要有美国的Paceco、德国的Noell、英国的Morris、芬兰的Val-met、韩国的三星和现代,以及日本的三菱、三井、住友等。

随着国际集装箱运输事业的飞速发展,对轨道吊的要求越来越高,使得各大厂商在新研制的起重机堆码高度、跨度以及速度等主要参数上都有了较大的进展。

目前世界上比较先进的机型其堆高已达7一8层、吊具下的起重量已达45t、满载起升速度达30m/min、小车速度超过50m/min、大车运行速度超过120m/min。

长期以来,轨道吊仅小车运行机构采用交流驱动,近年来,起升机构和大车运行也相继采用了交流驱动技术,这样减少了维护和修理费,降低了营运成本。

最近日本三井公司成功地采用了交流变频调速装置,解决了起升机构位势负载和车轮支承压力变化导致车轮转速变化的关键技术,达到了集装箱堆场作业的使用要求。

德国派纳公司将其在自动控制)领域所拥有的丰富经验成功地应用在大型轨道吊上,满足了现代化集装箱堆场对自动化控制的需要。

如欧洲联合码头公司应用光缆传输技术,可靠地将轨道吊与港站管理计算机联网,实现了无人装卸作业和堆物全盘自动化。

据统计,欧洲作为传统上的轮胎吊的大订户,1995年订购的轨道吊多达58台,从一个侧面反映出轨道吊的市场潜力和应用前景。

另一方面,从世界上一些著名的港口的发展趋势看,轨道吊将向大型化、高效化、自动化方向发展。

轨道式集装箱门式起重机技术规格书示例文章篇一:《轨道式集装箱门式起重机技术规格书》哎呀,你可能会想,轨道式集装箱门式起重机,这是个啥呀?就好像一个超级大的钢铁巨人,站在轨道上,专门和集装箱打交道呢!我第一次看到这种起重机的时候,眼睛都瞪大了。

它那庞大的身躯,就像一座会移动的钢铁城堡。

这起重机有好多重要的部分呢。

先说说它的结构吧。

它的桥架就像是巨人的脊梁骨,又长又结实。

这脊梁骨可不是随便造造的,它得承受很大的重量呢。

就像我们盖房子,地基得打得稳稳的,这桥架就是起重机的重要基础。

那它的起升机构就像是巨人的手臂,可以把集装箱轻松地抓起来。

想象一下,一个大手臂伸出去,把重重的集装箱稳稳地拎起来,这得多大力气呀!起升机构的速度也很有讲究哦。

如果太慢了,就像乌龟爬一样,干活儿效率太低了。

要是太快呢,又怕出危险,就像小朋友跑步,跑得太快容易摔倒。

所以呀,这个速度得刚刚好。

还有它的大车运行机构,这就好比是巨人的两条腿。

沿着轨道走得稳稳当当的。

大车运行机构的驱动装置就像我们的脚用力一样,得有足够的力量让整个起重机移动。

我就想啊,这大车运行机构在轨道上跑的时候,是不是也像我们在平坦的路上走路一样顺畅呢?这起重机的小车运行机构也很关键。

小车就像在桥架这个“高速公路”上跑的小汽车。

它可以在桥架上左右移动,这样就能准确地把集装箱放到合适的位置。

要是没有这个小车,那起重机就只能把集装箱放在固定的地方,多不方便呀!这就好比我们的手只能伸到一个地方,那可不行呢。

再来谈谈它的电气系统吧。

这电气系统就像是起重机的大脑和神经。

大脑要聪明,才能指挥各个部分好好工作。

电气系统控制着起重机的起升、运行等各种动作。

要是电气系统出了问题,那就像人突然脑子糊涂了,起重机就不能正常工作了。

我就问你,一个人要是脑子不好使了,还能把事情做好吗?当然不能啦!所以电气系统得特别可靠才行。

还有它的安全装置,这安全装置可重要啦!就像我们身上穿的防护衣一样。

比如限位开关,就像是一个小卫士,告诉起重机,你到地方了,不能再往前走或者往上提了。

轨道式集装箱门式起重机标准一、机械性能轨道式集装箱门式起重机应符合以下机械性能要求:1. 起重机应具有足够的起重量和跨距,以满足集装箱装卸作业的需求。

2. 起重机应具有稳定的运行性能,在轨道上运行时,应保证集装箱的平稳升降和搬运。

3. 起重机应具有可靠的制动系统,以确保在紧急情况下能够迅速停车,防止事故发生。

4. 起重机应具有先进的吊具控制系统,以确保集装箱的精确吊装和定位。

二、安全标准轨道式集装箱门式起重机应符合以下安全标准要求:1. 起重机应配备完善的安全装置,如限位器、缓冲器、防撞装置等,以保障操作人员和设备的安全。

2. 起重机的设计应符合人机工程学原理,操作界面应简洁明了,操作人员应易于操作和控制。

3. 起重机应定期进行安全检查和维护保养,以确保设备的安全性和可靠性。

4. 操作人员应经过专业培训,熟悉操作规程和安全知识,能够正确使用和维护起重机。

三、操作规程轨道式集装箱门式起重机的操作规程应包括以下内容:1. 操作人员应熟悉起重机的性能特点、结构原理、安全装置等基本信息。

2. 起重机应在指定区域内操作,禁止越过安全界限和警示标志。

3. 操作人员应正确使用起重机的各项功能,如吊装、搬运、定位等,遵循操作规程和安全注意事项。

4. 在操作过程中,操作人员应保持注意力集中,时刻观察周围环境和集装箱状态,避免事故发生。

5. 操作结束后,操作人员应对起重机进行检查和维护保养,确保设备的正常运转。

四、维护保养轨道式集装箱门式起重机的维护保养应包括以下内容:1. 定期检查起重机的机械部件和安全装置,如轴承、链条、制动器等,确保其正常运转。

2. 定期清理和维护起重机的电气部件,如电动机、控制器、传感器等,防止潮湿、尘埃等对设备造成损害。

45t-40m轨道式集装箱门式起重机说明书45t-40m轨道式集装箱门式起重机施工说明书GCS0722-00SM签字日期图样标记标检打字共 11 日期本机生产能力为:20~24箱/小时。

第二节主要性能参数一、起重机的总体布置起重机的总体布置见图GCS0722-00。

二、起重机的总体尺寸起重机的总体尺寸见图GCS0722-00。

三、起重机的主要性能及参数起重机主要性能及参数见图GCS0722-00。

第三节小车一、小车部分本起重机小车为自行式载重小车,小车上设有起升机构,起升机构起重量为两套起升机构通过联轴器刚性联接。

小车上还设有两套小车运行机构,小车架、机构、机器房、司机室支架以及司机室等。

小车运行轨道铺设在主梁上翼缘表面,轨道采14.56m,轮距4.2m,车轮直径为Φ700mm,为了保证小车能正常安全工作,起升机构均设置超负荷限制器装置,小车上设置锚定及缓冲装置。

小车锚定装置与小车运行机构互锁,小车锚定装置工作时,小车运行机构不允许动作。

、起升机构起升是由两套起升机构、导向滑轮、超负荷限制器,集装箱专用吊具等几部分组成。

起升机构传动线路是:卷筒:双联卷筒,卷筒直径D= 842mm超负荷限制器:在起升绳固定端设置拉力传感器号:26NAT6×19W+FC-1670-I-光安全系数:N≥6安装钢丝绳时,四绳安装后吊具必须处于水平位置,四旋锁头必须在同一平面内,否则必须重新调整钢丝绳长度。

吊具旋转机构可通过司机室操作,由电动推杆推动四个固定绳点伸缩,使得吊具绕°,以满足装卸作业的需要。

为了防止吊具超位升高造成事故,在二台起升机构的卷筒轴承座上共设置了二台高度限位装置,它们分成两组,每组一个,一组控制吊具的最大工作高度和吊具搁置地面,它们的作用是到位时,起升断电,停止工作,钢丝绳不继续卷绕或放出。

另一组是控制集装箱,吊具必须提升到一定高度时才能接通小车运行电源。

、小车运行机构本机小车共有四个车轮,采用二套运行驱动机构驱动。

JMG4535轨道式集装箱龙门起重机一、总则本起重机专供集装箱货场上作国际标准集装箱的装卸车及堆垛之用。

在龙门起重机的行走距离内可以进行吊一箱过三箱的作业,为扩大起重机的作业范围,本机具有两侧7.5米的外伸距,加上龙门架跨度内的35米工作长度,形成50米长的小车作业线。

起重机可以在门架跨度内堆存12排集装箱;在外伸距处作车道的集装箱装卸车作业。

同时,为了适应不同的集装箱堆放方向和集装箱拖车行走方向,本机设计有小车旋转机构,可使集装箱索具在空载或满载时都能旋转±1700,以提高装卸效率。

本机配备伸缩式集装箱索具(亦称吊具),索具的开闭锁动作和伸缩可以由司机在操纵室操作。

本起重机在轨距35米的轨道上运行,轨道型号为QU80,轨道安装质量必须达到中华人民共和国交通部标准JT5022-86《港口起重机轨道安装技术条件》的规定,以保证起重机在额定载荷下安全使用。

操纵室悬挂在小车旋转架上,和旋转架、集装箱索具一起横移和旋转,保证司机有良好的视线,以便准确对箱操作。

本起重机各机构均为工作性机构。

即都能带载动作,完成20英尺或40英尺集装箱的起升、下降、横移、旋转及整机沿堆场轨道运行。

起重机的设计和校核均按我国国家现行标准GB3811-83《起重机设计规范》和GB6070-85《起重机械安全规程》的相应规定执行,以保证本起重机在集装箱装卸作业时正常工作。

起重机总体性能表起重量起重能力45吨吊(索)具下起重量35吨装卸集装箱(长×宽)20×8英尺,40×8英尺起升高度轨上12米轨下5米吊(索)具旋转角度±1700门架跨距35米门架两侧外伸距7.5米门架基距15.5米工作速度起升14.1米/分小车横行62米/分吊(索)具旋转1.13转/分大车运行51米/分起重机最大工作轮压27吨/轮大车使用钢轨QU80使用电源种类3相380伏50赫方式电缆卷筒绕入/±100米电力装机容量CZ=6,JC=40%,255.5千瓦起重机总重量260吨只有取得劳动管理部门的起重机驾驶操作证的司机才能进行装卸作业。

在操作本起重机前,司机必须认真阅读本说明书的附件《起重机安全操作规程》及本说明书的各项性能介绍,遵守《规程》的要求进行操作并按本单位的生产作业要求填写作业日记。

二、机构1.起升机构起升机构由带涡流制动器的电动机、液力推杆制动器、中硬齿面减速箱、双联卷筒及载荷传感器组成。

共用两套对称布置的绞车组成四索起升机构。

4根起升绳从旋转架下分别绕过集装箱索具上架的4 个滑轮,然后向下回到吊具上架,成为4×3的起升绳滑轮绕组。

本机构使用钢丝绳型号为6T(25)-20-170长度为85米的4根不扭转钢丝绳。

起升机构安装在小车旋转架上,与旋转架一起旋转以实现索具的±170°旋转动作。

起升电动机为YZRW315S-8,涡流制动器可使集装箱在就位前以1~2米/分的低速下降,以便平稳和准确操作。

卷筒轴端装有高度限位开关,以限制索具的起升高度,起升高度限位开关的调整范围为索具放在地面下5米起至其底部离地面上12米止。

由于起升载荷是由4根起升绳绕过索具滑轮后共同承担的,故要求4根绳的长度要准确,并通过钢丝绳的头部调整好后才能拧紧绳压板。

特别是同一个卷筒引出的两根绳必须调好,才能避免因钢丝绳长度差别而引起的索具翘曲,影响集装箱四角的锁紧和起吊。

2.小车行走机构小车行走机构在小车梁左右两侧,由两台YZB225M-8变频电动机、卧式减速箱、液力推杆制动器和齿形联轴器和传动轴组成并带动两侧的小车行走轮转动。

小车行走轮为2只驱动、2只从动。

小车轨距为14.05米,使用P43钢轨。

两侧行走轮均带双轮缘,在一侧轨道前后各设2个水平轮,每个水平轮对轨道侧面的间隙通过水平轮的偏心轴调整为1毫米,以使小车梁平稳运行。

用变频器控制的电动机在小车停止前可以先行减速,然后制动,以减少集装箱的摇摆。

3.小车旋转机构小车旋转机构在小车梁的中部。

该机构以变频电动机、制动器和减速器“三合一”驱动装置使装在小车梁底部的回转支承旋转,从而使装有起升机构及操纵室的小车旋转架作正反方向170°旋转,实现吊具旋转动作,以适应任何方向的集装箱停放位置。

4.大车运行机构大车运行机构由用变频器控制的电动机、液力推杆制动器、圆锥圆柱齿轮减速箱以及开式齿轮组成。

开式齿轮带动行走轮转动。

每腿上的运行机构相同,均为两个驱动轮和两个从动轮。

在二条门架一线的车架上布置顶轨防爬器和在四个角上都设置防台锚定销。

同样,变频电动机可在起重机运行停车前作减速运动或作业时以任意速度作对箱动作。

三.操纵室操纵室悬挂在小车旋转架侧靠近集装箱索具上方,司机可以从前窗清楚地进行对箱,司机座椅三面环窗。

同时,通过后面铝合金门的窗亦可观察后方情况。

操纵室内设有联动操纵台,司机左手为小车行走和旋转动作,右手为起升和大车动作。

两侧操纵台上为各种功能按钮与指示灯、电铃、喇叭等。

详见电气说明。

室内左前方为带吨位指示的超负荷限制器。

操纵室后侧壁上还安装空调器以改善司机操作条件。

四、金属结构本机金属结构均是钢板焊接而成的箱型结构,门架与门腿成π型,门腿内设直梯,主梁上设有人孔,以方便人员进如进行内部结构检查。

门架与主梁用法兰方式联结;主梁分成两段,用高强度螺栓联结;以方便运输和安装。

在运输过程中,注意枕木的搁置点应放在箱体的横隔板部位,以免产生凹陷变形。

五、安全保护装置本机的起升机构、小车机构、旋转机构和大车机构均有终点开关保护。

开关位置在总装试车前按设计图要求定位。

起升卷筒轴承座设重量传感器。

大车行走机构上的顶轨器和防台锚定销和小车锚定销上均有行程或联锁开关,亦须在现场作定位调整。

六、集装箱索具1.集装箱伸缩吊具另见《吊具使用说明书2.简易吊距采用简易吊具时,上架下可挂20’或40’简易吊具.上架为槽钢焊成的框架结构,中间有储缆筐一储存从旋转架上吊下的供索具使用的多芯电缆.通过插接件向吊梁上的电动推杆供电以推动索具的转锁动作,上架的四角设有滑轮,供起升绳船绕后起吊用,上架和吊具通过四个销轴连接.吊梁外框为槽钢结构,中间为箱形梁,一册安装有电动推杆,通过连杆驱动四角的旋锁作90度回转以锁紧集装箱,电动推杆的行程以旋锁作90度开闭动作决定,并由推杆两旁的两只行程开关控制.索具吊梁的四周共有六块导向板,供对箱之用,司机在对箱时,应尽量使用起升,小车,大车三个机构的慢速操作,即在手柄的第一,二档动作,以免吊梁和集装箱产生冲击碰撞.七、电气1.电源本机使用三相四线制380伏50赫兹交流电源.电流引自码头供电接线箱,经一4芯软电缆接至电缆卷筒,在电缆卷筒集电器端部的填料函穿出引至门架主梁侧的电气房;再由电气房引出,经电缆拖令接往小车电气房,电源的零线与集电器外壳相接,机上零线就从此外壳接零螺钉引出。

本机使用的电压等级有:1)动力:各大、小电动机均采用三相380伏交流电。

2)控制:控制回路用单相220伏交流电,由本机380V/220V隔离变压器供电。

3)照明:使用单相220伏交流,从相一零线获取。

2.主电路总开关柜设在门架电气房内,从总开关通过P3Q1、P3Q2、P3Q3、P3Q4等开关分别送往起升、小车旋转、小车、大车控制回路及照明开关箱。

所有开关全为空气自动开关。

对过载、过流、短路均能自动脱扣,切断电路,起保护作用。

起升,小车旋转,小车控制在小车电气房内,大车,照明开关箱在大车电气房内。

1)起升机构:从自动开关来的电流经过正、反向接触器、热继电器送往起升电动机。

在这里热继电器起到第二重的过载保护及断相保护。

电动机的转子回路接有电阻器,它限制了电动机的起动电流值,并且起到电动机的调速功能。

由于起升机构是位能负载,对重物下降难能做到低速,为此引入涡流制动器装置,利用转动时产生的涡流电流,对电动机产生制动作用而得到低速,其低速值取决于电动机的外接电阻值和涡流制动器的励磁电流值,可以通过对上述二参数的调整获得所希望的可能速度。

为了速度平稳,引入转子电压反馈。

另外,本机构为双电机驱动,为求对起升钢丝绳的调整,设有一按钮,当揿下右操纵台的按钮H5S1时,有一台电动机将没有电流输入而停止运转,达到调整吊具水平的作用。

起升电动机为带涡流制动器的绕线式异步电动机,型号YZRW315S-8 2台75KW,电阻分级调速共5档位,电阻器选用标准型,型号为RS54-315S-8。

2)吊具旋转及小车机构:吊具旋转驱动电机为YZBE132M1-4,5.5KW,自带制动器;小车驱动电机为YZB225M-8,2x22KW。

这两机构是相似的,从电源开关P3Q3(或P3Q2)出来的电流经过一接触器,然后输至滤波电抗器和变频装置,由变频器出来的交流电再不是固定的50赫兹,可低可高,再输送至鼠笼型电动机,不同的频率就有不同的电机转速。

由于电机在低转速运行时,排热困难,所以在电机上串有冷却风机,此风机独立供电。

其转速恒定,风量也固定不变。

但吊具旋转机构的驱动电机因功率较小、未设冷却风机。

两机构均为无级调速。

变频器有自己的保护设计,对过载、过电流、过电压、欠电压、接地、缺相等保护功能。

变频器输出电流的频率变化则由主令控制器上的电位器控制。

3)大车行走机构:大车行走机构也是由变频器供电,其设计也与前面的小车机构一样,只是变频器的输出是并联供电给4台行走电动机。

故在每台电机输入端串入一只热继电器作为单独过载保护。

大车机构的驱动电机也是鼠笼型电机。

凡是由变频器供电的电动机当它在减速运行时,电机的动能变成电能,由变频器另一回路输出到电阻器消耗掉。

使速度减慢下来。

故每一变频器都有一配套的电阻器,变频器与电阻器间的联接线不可有断路。

大车驱动电动机型号为YZB180L-6、15KW、共4台。

3.控制回路本机4大机构全部由“可编程序控制器——PLC”控制。

此PLC由二台日本OMROM公司生产的C200H构成,其一为基体,另一为扩展。

它的供电电压为AC220V,安装在PLC控制柜6KP内。

PLC具体配置为:CPU: C200HE-CPU42-E 一块机架:C200HW-BC081 一块扩展机架:C200HW-BI051 一块输入模块:C200H-IA222 八块输出模块:C200H-OC225 五块PLC的输入讯号来自操纵台及各类开关,而它的输出先控制中间继电器,再由中间继电器去控制各机构的接触器或继电器,令电动机进入所需工作状态。

1)紧急停车:分别在司机室,地面操作箱及门架电气房内设紧停按钮,紧急情况时令供电系统脱扣跳闸,电机失压停车,但照明没有影响。

2)起升系统:在两只钢丝绳卷筒尾部各装一只行程开关,当上升及下降到达设计高度时,切断控制电路令电机停车。

3)小车系统:小车梁一侧的两端设有行走终点开关及终点前的减速开关,以保证在慢速低达终点,避免撞击及货物摇摆,到达终点自动停车。