桥梁式集装箱起重机设计

- 格式:doc

- 大小:957.50 KB

- 文档页数:33

1-电动机;2-制动器;3-带制动轮的半齿轮联轴器;4-浮动轴;5-半齿联轴器;6-减速器;7-车轮3.2选择车轮与轨道,并验算其强度按图3-2所示的重量分布,计算大车车轮的最大轮压和最小轮压图3-2 轮压计算图满载时,最大轮压:)(1-3 t 65.112015.2224104424e 24xc xc max =-⨯++-=-⋅++-=L L G Q G G P空载时,最大轮压:)(2-3 t 9.65.2215.22244424124xc xc max =-⋅+-=-⋅+-='L L G G G P 空载时,最小轮压:)(3-3 t 1.55.221244424124xc xc min =⨯+-=⋅+-='L G G G P 载荷率:417.02410==G Q (3-4)t 65.11max =Pt 9.6max='Pt 10.5min='P417.0=GQ图3-1 分别传动大车运行机构布置图3 457m加筋板的布置尺寸为了保证主梁截面中受压构件的局部稳定性,需要设置一些加筋构件如图4-3所示。

主梁端部大加筋板的间距:m 1a m 1.1h a ='=≈',取主梁端部(梯形部分)小加筋板的间距:m 5.02a a 1='=' (4-3) 主梁中部(矩形部分)大加筋板的间距:m 2a m 2.2~65.1h 2~5.1a ===,取)(主梁中部小加筋板的间距:若小车钢轨采用15P 轻轨,其对水平重心轴线x -x 的最小抗弯截面模数3min cm 7.47=W ,则根据连续梁由钢轨的弯曲强度条件求得加筋板间距(此时连续梁的支点即加筋板所在位置;使一个车轮轮压作用在两加筋板间距的中央):m 1a ='m 5.0a 1='m 2a =m 1a 1=图4-1 主梁中间截面尺 寸简图 图4-2 主梁支承截面 尺寸简图 图4-3 主梁截面图主梁水平最大弯矩式中:15.1=∏ψ—动力系数司机操控室的重量G为固定的集中载荷,重心作用位置到主梁一端的距离大约取ml8.2=。

目录1.前言 (3)2.主要设计内容及参数 (4)3.主梁结构设计 (5)4.小车机构设计 (7)7.起吊机构设计 (11)6.支架设计 (14)8.设计小结 (15)9.主要参考文献 (16)10.图纸文件设计前言起重机被喻为“巨人之臂”,是广泛用于国民经济各部门进行物质生产和装卸搬运的重要设备。

起重机的设计制造,从一个侧面反映了国家的工业现代化水平。

我国起重机制造业奠基于20世纪50年代。

70年代以来,起重机的类型、规格、性能和技术水平获得很大的发展。

近年来在物流和工业企业发展的带动下,起重机行业进入飞速发展时期。

起重机主要分为桥梁式、悬臂式、塔式、龙门式、拉索式、液压伸缩臂式等形式。

本设计以桥式双梁单小车集装箱起重机为例,介绍起重机的设计思路、设计内容以及设计方法。

起重机设计主要根据客户要求,在符合国家标准及机械工业标准中对起重机的要求下进行设计。

设计方案的选择主要通过与客户沟通取得一致意见后确定,设计内容主要包括在起重机的实际工作环境下确定起重机的最大额定载荷、非正常载荷(如冲击载荷,风力载荷、震动载荷等)、操纵形式、使用寿命、检修方式以及安全等级等;确定起重机主要零部件的选材以及机加工和材料处理的方法;确定起重机的工作级别;确定其主要受力梁的截面形式、截面大小以及梁的材料选择和加工方法。

由于桥梁式起重机体积和质量都比较大,所以在设计过程中还应考虑起重机的运输方案和安装方法。

一主要设计内容及参数1、起重机首先要确定的是工作级别本设计的起重机用于集装箱生产制造或物流行业。

起吊件为生产下线的集装箱,或物流行业待装货的集装箱,所以都是空箱。

起吊重量为5T 根据起重机行业标准,不管是集装箱生产行业还是物流行业都是生产节奏比较快的,因此该起重机的工作级别定为A5级,起吊机构工作级别为M5。

2、根据以上所规定级别设置设计内容及参数a.主梁结构主梁涉及到的主要设计内容或参数主要有:主梁的截面形式、截面大小、所用材料、制作方法、主梁上平面的平面度、侧面的平面度和垂直度、主梁应该具有的上拱度,还有主梁上的轨道安装等等。

毕业设计开题报告设计题目: 院系名称: 机电工程学院专业班级: 机械设计制造及其自动化学生姓名: 高秀会导师姓名: 刘颖开题时间: 2015年 3 月 20 日1课题研究目的和意义起重机被喻为“巨人之臂”,是广泛用于国民经济各部门进行物质生产和装卸搬运的重要设备。

起重机的设计制造,从一个侧面反映了国家的工业现代化水平。

我国起重机制造业奠基于20世纪50年代。

70年代以来,起重机的类型、规格、性能和技术水平获得很大的发展。

近年来在物流和工业企业发展的带动下,起重机行业进入飞速发展时期。

起重机主要分为桥梁式、悬臂式、塔式、龙门式、拉索式、液压伸缩臂式等形式。

桥式起重机是一种与机械化工业关系最密切的机械之一,也是当今最具有通用功能的机械。

随着时代的发展,制造工厂和装卸作业场所开始转向室内,使桥式起重机占据了主导地位。

桥式起重机的特点在于:它不占据建筑物内的主要地面,却能以较少的物资材料和极为稳定的形态把建筑物内各处都当作可能的作业范围,进行高速高效的服务。

此外,桥式起重机容易以廉价实现借助控制盘和操纵盘进行自动操纵或半自动操纵以及内装电脑的程序操纵。

设置在室内的起重机中,桥式起重机约占90%。

2文献综述2.1桥式集装箱起重机的研究现状及主要形式2.1.1国内外研究现状由于工业生产规模不断扩大,生产效率日益提高,以及产品生产过程中物料卸载运费所占比例逐渐增加,促使大型或高速起重机的需求量不断增长。

起重机已成为自动化生产流程中的重要环节。

起重机不但容易操作、维护,而且安全性好,可靠性高,具有优异的耐久性、无故障性、维修性和使用经济性。

所以说,起重机是各种工程建设中不可缺少的设备,它对减轻劳动强度,节省人力,降低建设成本,提高施工质量,加快建设速度,实现工程施工机械化起着十分重要的作用。

国内外起重机发展具体表现一下几方面:(1)模块化和组合化用模块化设计代替传统的整机设计方法,将起重机上功能基本相同的构件、部件和零件制成有多用途,有相同联接要素和可互换的标准模块,通过不同模块的的相互组合,形成不同类型和规格的起重机。

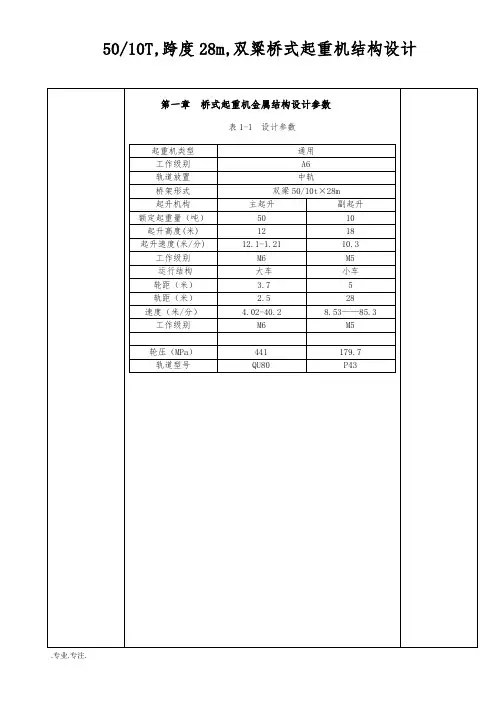

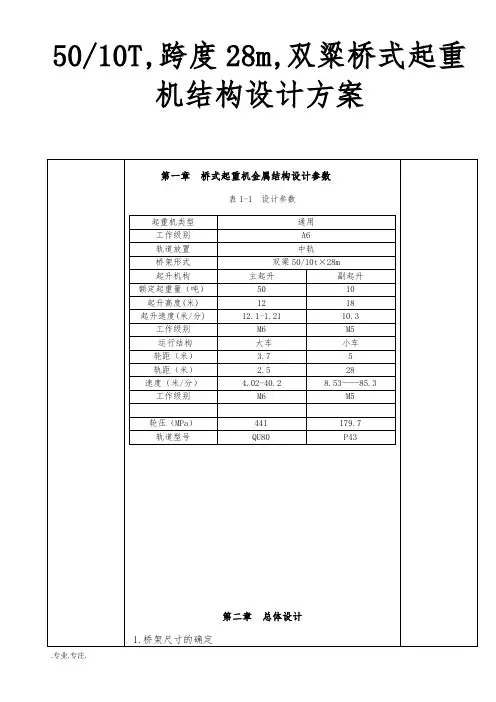

50/10T,跨度28m,双粱桥式起重机结构设计1)大车轴距2)腹板尺寸3)翼缘板尺寸4)主梁尺寸第二章总体设计1.桥架尺寸的确定B=(11~46)L=(11~46)⨯22.5=6.375~4.25 m根据小车轨距和中轨箱型梁宽度以及大车运行机构的设置,取B=5 m端梁全长B=5.916m2.主梁尺寸高度h=(11~1417)L=1821~1500 mm取腹板高度h=1600 mm腹板厚度1δ=6 mm翼缘板厚度δ=24 mm主梁总高度1H=h+2δ=1648 mm主梁宽度 b=(0.4~0.5)1H=648~810 mm字腹板外侧间距 b=760 mm>60L=425 mm 且>13H=540 mm上下翼缘板相同为24 mm⨯600 mm主梁端部变截面长取 d=2350 mm.图2-1 双梁桥架结构第三章主端梁截面积几何性质B=5 mB=5.916mh=1600 mm1δ=6 mmδ=24 mm1H=1648 mmB1=b=552 mm24 mm⨯600 mmd=2350 mm1)截面尺寸1) 固定载荷图3-1 主梁与端梁截面a) 主梁截面A=(600⨯24+1600⨯6)⨯2=0.04512m2惯性矩xI=2.8164160.425436160⨯⨯⨯+⨯)(=2.13053⨯1010 mm4yI=2.250491616033454⨯⨯⨯+⨯)(=1.71202⨯109 mm4b)端梁截面A=2876020600⨯⨯+⨯)(=36160 mm2=0.03616m2xI=762802603.876⨯⨯⨯+⨯)(=4.2641⨯109 mm4yI=60237.6760.83632⨯+⨯⨯⨯()=6.8221⨯108 mm4第四章载荷主梁自重载荷'F =kρAg⨯9.81=1.281.9104512.07850⨯⨯⨯⨯=4165.3 NA=0.04512m2xI=2.130⨯1010 mm4yI=1.712⨯109 mm4A1=0.03616m2xI1=4.264⨯109 mm4yI1=6.822⨯108 mm4'F=4165.3 N5.3.1 验算主腹板受拉翼缘板焊缝④的疲劳强度max σ=20()x xM y I δ-=3103207438.87108002.130510⨯⨯⨯=120.43MPamin σ=min 20()xM y I δ-=31076171.8108002.130510⨯⨯⨯ =28.84MPa图5-5 主梁截面疲劳强度验算点应力循环特性γ=min max σσ=28.84120.43=0.2395〉0 根据工作级别A6,应力集中等级1K 及材料Q235,查得119][1=-σMP ,b σ=370 MPa焊缝拉伸疲劳需用应力为max σ=120.43MPamin σ=28.84MPa012主梁加劲肋设置及稳定性计算.专业.专注..专业.专注..专业.专注..专业.专注..专业.专注.=81.40 MPa <[]σ∏=175 MPa翼缘板对中轴的静矩为yS=8⨯600⨯390=1569920 mm3τ= 22v yxF SIδ=8103215.2215699203601299⨯⨯⨯⨯=15.07 MPa折算应力为σ=223στ+=2281.40315.07+⨯=87.8 MPa<[]σ∏=175 MP截面3-3及4-4端梁支承处两个截面很近,只计算受力稍大的4-4端梁支承处为安装大车轮角轴承箱座而切成缺口并焊上两块弯板(20 mm⨯185 mm),端部腹板两边都采用双面贴角焊缝,取fh=8 mm,支承处高度314 mm,弯板两个垂直面上都焊有车轮组定位垫板(16 mm⨯90 mm⨯340 mm),弯板参与端梁承载工作,支承处截面(3-3及4-4)如图所示6-3图6-3 端梁支承处截面形心1y=i iA yA∑=20600428378197214130393860028378214130⨯⨯+⨯⨯⨯+⨯⨯⨯⨯+⨯⨯+⨯⨯=199.6 mm惯性矩为xI=3.4296⨯108 mm4.专业.专注..专业.专注..专业.专注..专业.专注..专业.专注.1)桥架的垂直静刚度第七章主梁和端梁的连接主、端梁采用连接板贴角焊缝连接,主梁两侧各用一块连接板与主、端梁的腹板焊接,连接板厚度δ=8 mm,高度1h=0.95dh=0.95⨯800=755 mm,取1h=750 mm,主梁腹板与端梁腹板之间留有20~50的间隙,在组装桥架时用来调整跨度。

10T/50桥式起重机电气控制设计摘要桥式起重机是桥架在高架轨道上运行的一种桥架型起重机,又称天车。

桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,起重小车沿铺设在桥架上的轨道横向运行,构成一矩形的工作范围,就可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍。

桥式起重机广泛地应用在室内外仓库、厂房、码头和露天贮料场等处。

桥式起重机可分为普通桥式起重机、简易粱桥式起重机和冶金专用桥式起重机三种。

普通桥式起重机一般由起重小车、桥架运行机构、桥架金属结构组成。

起重小车又由起升机构、小车运行机构和小车架三部分组成。

起升机构包括电动机、制动器、减速器、卷筒和滑轮组。

电动机通过减速器,带动卷筒转动,使钢丝绳绕上卷筒或从卷筒放下,以升降重物。

本文重点研究起重机的控制,通过使用串电阻的调速方法已实现对电机的控制,从而控制起重机。

关键词:起重小车。

电动机;串电阻调速10T/50 bridge crane electrical control designABSTRACTBridge crane is a bridge in an elevated running track as a bridge-type crane, also known as Crane。

Bridge crane installed in the bridge along the track on both sides of the elevated vertical run,Lifting trolley along the bridge on the laying of the track in the horizontal run, which constitute the scope of work of a rectangle, you can take full advantage of the space bridge was being lifted the following materials, the hindered from ground equipment.Bridge crane widely used in indoor and outdoor warehouses, factories, docks and outdoor storage yard, etc.Bridge crane bridge crane can be divided into ordinary, simple beam bridge crane and metallurgical three special bridge crane.Lifting bodies, including the motor, brake, reducer, drum and pulley blocks。

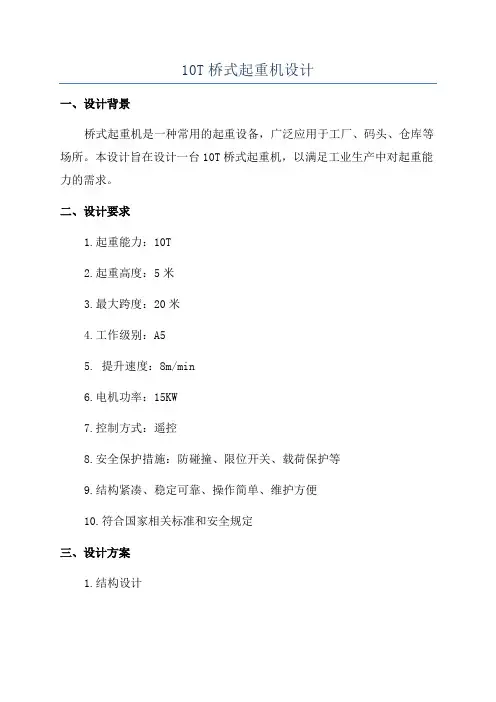

10T桥式起重机设计一、设计背景桥式起重机是一种常用的起重设备,广泛应用于工厂、码头、仓库等场所。

本设计旨在设计一台10T桥式起重机,以满足工业生产中对起重能力的需求。

二、设计要求1.起重能力:10T2.起重高度:5米3.最大跨度:20米4.工作级别:A55. 提升速度:8m/min6.电机功率:15KW7.控制方式:遥控8.安全保护措施:防碰撞、限位开关、载荷保护等9.结构紧凑、稳定可靠、操作简单、维护方便10.符合国家相关标准和安全规定三、设计方案1.结构设计本桥式起重机采用钢结构形式,由主梁、大车、小车、电气系统等组成。

主梁采用箱型梁结构,保证了起重机的刚性和稳定性,同时减轻了自重。

大车和小车采用轮轨式移动,通过电机驱动,具有灵活性和精确移动能力。

2.提升系统设计采用起重链条或钢丝绳提升机构,负责起重运输工作。

提升机构设计应具备高起重效率、平稳可靠、能适应长时间连续工作等特点。

3.控制系统设计控制系统采用PLC自动控制,具有快速、精确和灵活性的特点。

配备遥控器,操作方便,提高工作效率。

同时设置防碰撞装置、限位开关等安全保护措施,以确保操作安全。

4.电气系统设计电气系统设计应符合国家相关标准和安全规定。

选用大功率、高效率的电动机,以提供足够的动力。

配备电动机保护装置、断电保护装置等,确保安全可靠。

5.安全保护设计为了保障起重机及人员的安全,需设置各种安全保护装置,如防碰撞装置、限位开关、载荷保护装置等。

确保起重机能在安全范围内工作。

四、结论本设计方案涵盖了桥式起重机的结构设计、提升系统设计、控制系统设计、电气系统设计以及安全保护设计等方面。

该方案能够满足10T起重能力的需求,并且具备良好的稳定性、安全性和操作性能。

这将有效提高工作效率,确保工作安全。

同时,该起重机设计符合国家相关标准和安全规定,具备良好的可行性和可操作性。

集装箱起重机多功能起升系统设计黄进前 崔英达 韩晓敏 宋自涛河南卫华重型机械股份有限公司 长垣 453400摘 要:起升系统是集装箱起重机的主要工作机构,通常具备起升或钢丝绳斜拉防摇的功能,而文中设计的多功能起升系统是对常规的集装箱起重机起升系统的升级和优化。

通过合理设计、布置起升机构,整合升级防摇系统,使整个起升系统具备起升、倾转、回转、双向平移、主动防摇多种功能。

能够满足日益增长的自动化精度需求,显著提高集装箱起重机可操作性、抗摇摆性、装卸效率,减轻司机的劳动强度。

关键词:起升机构;多功能;防摇;平移中图分类号:U653.921 文献标识码:A 文章编号:1001-0785(2021)01-0060-04Abstract: The lifting system is the main working mechanism of container cranes, which usually has lifting or cable-stayed anti-swing functions. The multifunctional lifting system proposed in this paper is an upgrade and optimization of the lifting system of conventional container cranes. The whole lifting system has realized multiple functions such as lifting, tilting, turning, bidirectional translation and active anti-swing through reasonably designing and arranging the lifting mechanism as well as integrating and upgrading the anti-swing system. The lifting system can meet the increasing demand on automation precision, significantly improve the operability, anti-swing performance and loading/unloading efficiency of container cranes, and play a positive role in reducing the labor intensity of drivers.Keywords: lifting mechanism; multifunction; anti-swing; translation0 引言集装箱起重机主要由起升系统、金属结构、大车小车运行机构、吊具系统、电控系统等组成。

XX大桥钢吊箱设计及施工技术方案1 概况1.1桥梁工程简介XX大桥桥长1543.04m,上部布置为:10×30 + 8×40 +(68+120+68)+ 6×40+ 14×30m,主桥上部为68+120+68m变截面预应力混凝土连续箱梁,下部为矩形实心墩,高桩承台、桩基础;主墩单个承台尺寸10.6×9.6×5m,承台顶标高+5.5m,下接4根Φ2.5m桩基,边墩单个承台尺寸7.7×6.2×2.5m,承台顶标高+5.5m,下接4根Φ1.5m桩基;引桥上部为30m、40m先简支后变连续预应力砼T梁,下部为排架式墩,桩基础。

桥位处水域宽约810m。

1.2地形经我部现场实测,主桥河床标高约为-12.7m。

1.3水文条件XX大桥主桥墩位处平均水深17m,常水位为4.3m。

按工期计划,主桥承台施工时间为20XX年2月底至20XX年5月底,根据提供的水文资料情况,确定在此施工期,XX水位标高约为+4.3m。

2 钢吊箱设计方案根据施工现场河床标高和承台设计基本情况,主桥承台属高桩承台,采用有底钢吊箱施工方案。

钢吊箱构造概述(1)、主桥主墩钢吊箱平面内净尺寸:10.7m×9.7m,四边形,(考虑10mm的偏差,吊箱侧板兼做承台模板);侧板顶面设计标高:+6.0m;底板顶面设计标高:-1.0m;内支承标高:+4.5m;封底C25混凝土厚1.5m。

钢吊箱底板采用4根2I40a工字钢作为承重梁,上铺设I12.6工字钢,间距30cm,I12.6工字钢上铺设面板,面板采用6mm厚钢板,底板重量为17.65t。

钢吊箱侧板采用桁架结构,面板采用6mm厚钢板,竖向、横向肋采用L75×6等边角钢,间距30cm,桁架竖杆、长平联采用L100×8等边角钢,桁架斜杆、短平联采用L75×6等边角钢。

主墩钢吊箱侧板竖向分2层,上层为50cm高防浪板,水平分4块进行加工,下层水平分8块段,块段与块段之间采用φ20×60mm连接,接缝间加设1cm厚泡沫垫。

50/10T,跨度28m,双粱桥式起重机结构设计方案1)大车轴距2)腹板尺寸3)翼缘板尺寸4)主梁尺寸B=(11~46)L=(11~46)⨯22.5=6.375~4.25 m根据小车轨距和中轨箱型梁宽度以及大车运行机构的设置,取B=5 m端梁全长B=5.916m2.主梁尺寸高度h=(11~1417)L=1821~1500 mm取腹板高度h=1600 mm腹板厚度1δ=6 mm翼缘板厚度δ=24 mm主梁总高度1H=h+2δ=1648 mm主梁宽度 b=(0.4~0.5)1H=648~810 mm字腹板外侧间距 b=760 mm>60L=425 mm 且>13H=540 mm上下翼缘板相同为24 mm⨯600 mm主梁端部变截面长取 d=2350 mm.图2-1 双梁桥架结构第三章主端梁截面积几何性质B=5 mB=5.916mh=1600 mm1δ=6 mmδ=24 mm1H=1648 mmB1=b=552 mm24 mm⨯600 mmd=2350 mm1)截面尺寸图3-1 主梁与端梁截面a) 主梁截面A=(600⨯24+1600⨯6)⨯2=0.04512m2惯性矩xI=2.8164160.425436160⨯⨯⨯+⨯)(=2.13053⨯1010 mm4yI=2.250491616033454⨯⨯⨯+⨯)(=1.71202⨯109 mm4b)端梁截面A=2876020600⨯⨯+⨯)(=36160 mm2=0.03616m2xI=762802603.876⨯⨯⨯+⨯)(=4.2641⨯109 mm4yI=60237.6760.83632⨯+⨯⨯⨯()=6.8221⨯108 mm4第四章载荷主梁自重载荷'F =kρAg⨯9.81=1.281.9104512.07850⨯⨯⨯⨯=4165.3 NA=0.04512m2xI=2.130⨯1010 mm4yI=1.712⨯109 mm4A1=0.03616m2xI1=4.264⨯109 mm4yI1=6.822⨯108 mm4=3103207438.87108002.130510⨯⨯⨯ =120.43MPamin σ=min 20()xM y I δ-=31076171.8108002.130510⨯⨯⨯ =28.84MPa图5-5 主梁截面疲劳强度验算点应力循环特性γ=min max σσ=28.84120.43=0.2395〉0 根据工作级别A6,应力集中等级1K 及材料Q235,查得119][1=-σMP ,b σ=370 MPa焊缝拉伸疲劳需用应力为[]rl σ=111.67[][]1(1)0.45brσσσ----min M =768171.8 Nmmax σ=120.43MPamin σ=28.84MPa012主梁加劲肋设置及稳定性计算.专业.专注..专业.专注..专业.专注..专业.专注..专业.专注.=81.40 MPa <[]σ∏=175 MPa翼缘板对中轴的静矩为yS=8⨯600⨯390=1569920 mm3τ= 22v yxF SIδ=8103215.2215699203601299⨯⨯⨯⨯=15.07 MPa折算应力为σ=223στ+=2281.40315.07+⨯=87.8 MPa<[]σ∏=175 MP截面3-3及4-4端梁支承处两个截面很近,只计算受力稍大的4-4端梁支承处为安装大车轮角轴承箱座而切成缺口并焊上两块弯板(20 mm⨯185 mm),端部腹板两边都采用双面贴角焊缝,取fh=8 mm,支承处高度314 mm,弯板两个垂直面上都焊有车轮组定位垫板(16 mm⨯90 mm⨯340 mm),弯板参与端梁承载工作,支承处截面(3-3及4-4)如图所示6-3图6-3 端梁支承处截面形心1y=i iA yA∑=20600428378197214130393860028378214130⨯⨯+⨯⨯⨯+⨯⨯⨯⨯+⨯⨯+⨯⨯=199.6 mm惯性矩为xI=3.4296⨯108 mm4σ<[]σ∏.专业.专注..专业.专注..专业.专注..专业.专注..专业.专注.1)桥架的垂直静刚度第七章主梁和端梁的连接主、端梁采用连接板贴角焊缝连接,主梁两侧各用一块连接板与主、端梁的腹板焊接,连接板厚度δ=8 mm,高度1h=0.95dh=0.95⨯800=755 mm,取1h=750 mm,主梁腹板与端梁腹板之间留有20~50的间隙,在组装桥架时用来调整跨度。

集装箱桥吊吊具定位系统的总体设计世界集装箱运输量激增和船舶日趋大型化对码头装卸效率的要求日益提高,港口要进一步发展就必须进行技术创新。

如何提高集装箱的装卸效率,缩短船舶和集卡的停留时间至关重要。

本文提出了用自动化技术代替人工操作,提高港口码头装卸的效率和安全性的一种解决方案。

该方案的核心是集装箱装卸过程中桥吊吊具的实时位置定位系统,系统考虑了处于船舶上的集装箱或集装箱位随天气条件以及港池内水流的动态变化而处于动态变化,难以确定或预见其位置状态的问题。

本系统是实现完全自动化操作的岸边集装箱起重机技术的重要组成部分。

首先,研究了使用单片机进行数据采集与处理的系统结构和具体的实现电路。

系统首先通过测量信号的输人通道,对输入信号进行采集、处理,然后根据预先设定的控制条件进行决策,完成监控任务。

本数据采集器允许用户根据使用需要配置不同的电源输入,并配置有电源输出接口,可为系统的传感器提供电源。

系统通信接口采用带隔离电源的RS-232/RS-485标准串行接口,可以方便地接入集中控制系统。

其次,研究了单片机同主机之间的通信方案。

基于单片机的测控系统在获取传感器的数据后,还需要将所得数据传送到主机上,因此本文还研究了两种单片机与主机之间的数据传输方案,一种是利用单片机来控制RTL8019AS实现以太网通讯,另一种是利用单片机和无线数据收发模块PTR2000的组合,形成单片机的无线数据传输系统。

最后,研究了基于单片机的低成本、高精度、微型化数字显示超声波测距系统,系统最大测距误差在1cm 左右。

超声波测距是通过不断检测超声波发射后遇到障碍物所反射的回波,从而测出发射和接收回波的时间差,由时间差与声波传播速度的关系求出距离。

通过超声波测距系统获得桥吊吊具定位数据,将数据通过单片机传送给主机进行处理,实现了集装箱装卸过程中桥吊吊具的实时定位。

1.2.3 桥式起重机的结构吊钩桥式起重机是由一个有两根主梁和两根端梁构成的双梁桥架,在桥架上运行起重小车,可垂直起吊和水平搬运各类物体,它广泛适用于机械加工和装配车间料场运输等场合。

桥式起重机一般由桥架、起重小车、大车运行机构、驾驶室(包括操纵机构和电气设备)等四大部分组成。

桥式起重机的机构部分有起升机构、小车运行机构和大车运行机构三部分,各机构有单独的电动机进行驱动1.3 起重机设计的总体方案本次起重机设计的主要参数如下:起重量16t,跨度16.5m,起升高度为10m,起升速度7.9m/min,小车运行速度v=44.6m/min,大车运行速度V=84.7m/min,大车运行传动方式为分别传动;桥架主梁型式,桁架式.小车估计重量4t,起重机的重量16.8t .工作类型为中级。

根据上述参数确定的总体方案如下:1.3.1 小车的设计:小车主要有起升机构、运行机构和小车架组成。

起升机构采用闭式传动方案,电动机轴与二级圆柱齿轮减速器的高速轴之间采用两个半齿联轴器和一个中间浮动轴联接起来,减速器的低速轴与卷筒之间采用圆柱齿轮传动。

运行机构采用全部为闭式齿轮传动,小车的四个车轮固定在小车架的四周,车轮采用带有角形轴承箱的成组部件,电动机装在小车架的台面上,由于电动机轴和车轮轴不在同一个平面上,所以运行机构采用立式三级圆柱齿轮减速器,在减速器的输入轴与电动机轴之间以及减速器的两个输出轴端与车轮轴之间均采用带浮动轴的半齿联轴器的连接方式。

小车架的设计,采用粗略的计算方法,靠现有资料和经验来进行,采用钢板冲压成型的型钢来代替原来的焊接横梁。

1.3.2 端梁的设计:端梁部分在起重机中有着重要的作用,它是承载平移运输的关键部件。

端梁部分是由车轮组合端梁架组成,端梁部分主要有上盖板,腹板和下盖板组成;端梁是由两段通过连接板和角钢用高强螺栓连接而成。

在端梁的内部设有加强筋,以保证端梁桥架受载后的稳定性。

端梁的主要尺寸是依据主梁的跨度,大车的轮距和小车的轨距来确定的;大车的运行采用分别传动的方案。

毕业设计32/5t桥式起重机小车及大车运行机构设计毕业设计任务书32/5t桥式起重机小车及大车机构设计32/5t桥式起重机小车及大车机构设计摘要桥式起重机是一种工作效率较高,性能稳定的常用起重机。

桥式起重机的使用提高了工厂,矿山等工作环境的机械化程度。

本次设计结合生产实践并参阅了众多的相关书籍,介绍了32/5t标准桥式起重机的主要结构组成以及在生产中是如何进行工作的;论述了国内外桥式起重机的最新动态和研发成果。

按照现有的设计理论进行了方案设计。

主要做了桥式起重机中的提升机构、小车行走机构和大车行走机构等方面的设计计算和校核。

大体内容包含起升机构和行走机构的传动方案,零部件的空间位置分布,起升机构中卷筒,钢丝绳,滑轮组和吊钩组的设计以及运行机构中车轮和运行轨道的设计。

选择并校核了如联轴器、减速器、电动机、传动轴等重要零部件的工作性能。

关键词桥式起重机起升机构大车运行机构小车运行机构32/5t bridge crane lifting and travelling mechanismdesignAbstractBridge crane is a kind of common cranes which have high efficiency and stable performance. The use of bridge crane improved the degree of mechanization in factories, mines and other work environments. The design introduced 32/5t standard bridge cranes and the main structural component and their way to work in the production; discusses the latest developments at home and abroad of bridge crane and R & D results by combined production practice and refer to a large number of books. Make the program design in accordance with the existing design theory. Mainly carried out the design and calculations of the hoisting mechanism, crane trolley and travelling mechanism’s operating mechanism in the bridge crane . Generally contains the transmission scheme of hoisting mechanism and operating mechanism, the distribution of position of the parts ,the drum of lifting mechanism, wire rope, pulley and hook block design and the design of the wheels and running track in the working mechanism. Selected and checked the parts like coupling, reducer, motor, drive shafts and other important parts of the job performance.Keywords Bridge crane hoisting mechanism crane traveling mechanism cart mechanism目录摘要Abstract1 前言 (1)1.1 概述 (1)1.2 起重机械的工作特点 (1)1.3 国外桥式起重机发展动向 (1)1.4 国内桥式起重机发展动向 (2)2 起升机构设计 (3)2.1 主要工作参数 (3)2.2 主起升机构的计算 (3)2.2.1 确定起升机构的传动方案 (3)2.2.2 钢丝绳的选择 (4)2.2.3 滑轮的计算和选择 (6)2.2.4 卷筒的计算选择及强度验算 (6)2.2.5 电动机的选择 (8)2.2.6 电动机的发热和过载校验 (9)2.2.7 减速器的选择 (9)2.2.8 实际起升速度及所需功率计算 (9)2.2.9 校验减速器输出轴强度 (10)2.2.10 制动器的选择 (10)2.2.11 联轴器的选择 (11)2.2.12 验算启动时间 (12)2.2.13 验算制动时间 (12)2.2.14 高速浮动轴计算 (12)3 小车运行机构设计 (14)3.1 机构传动方案设计 (14)3.1.1 选择车轮与轨道并验算强度 (14)3.1.2 计算运行阻力 (15)3.1.3 计算选择电动机 (16)3.1.4 计算选择减速器 (16)3.1.5 验算运行机构速度和实际功率 (17)3.1.6 验算启动时间 (17)3.1.7 按启动工况校核减速器功率 (18)3.1.8 选择制动器 (18)3.1.9 选择联轴器 (19)3.1.10 验算低速浮动轴强度 (19)4 大车运行机构计算 (21)4.1 机构传动方案设计 (21)4.2 车轮与轨道的选择及校验 (21)4.3 运行阻力的计算 (23)4.4 电动机的选择 (23)4.5 减速器的选择 (24)4.6 验算运行速度和实际所需功率 (24)4.7 验算启动时间 (24)4.8 启动工况下校核减速器功率 (25)4.9 验算启动不打滑条件 (26)4.10 选择制动器 (27)4.11 选择联轴器 (28)4.12 浮动轴强度的验算 (28)4.13 缓冲器选择 (29)结论 (31)参考文献 (32)致谢 (33)1 前言1.1 概述桥式起重机是在架设好的桥架上沿轨道运行的一种起重机,又称天车。

随着经济的不断发展,世界各国之间的商贸往来也日渐频繁。

集装箱海运以其运量大、费用低、稳定性好的特点,成为目前使用最广泛的长途运输模式。

岸边集装箱起重机(岸桥)是用于完成码头集装箱装卸的重要设备,它的工作效率和稳定性会直接影响码头运输系统的作业生产。

随着科技的不断发展,集装箱岸桥起重机呈自动化、高速化和智能化发展。

小车作为岸桥的重要组成部分,其优化一直是提高整个岸桥工作效率、降低成本的关键。

为保证小车的稳定性,同时尽量减轻小车重量,本文对小车运行机构的参数进行建模,得到了合适的结构参数,并提出了对集装箱岸桥起重机小车运行机构的优化设计。

1 小车运行机构的参数化建模使用三维建模软件对小车进行三维参建模。

先从对各个零件进行参数化建模,然后结合零件和装配体的关系,按照关键尺寸建立尺寸的驱动关系,以完成装配体的参数化建模。

在完成小车运行系统模型搭建后,按照功能的不同对小车运行系统进行功能区的区分。

在系统内部功能区域内,各个零件之间的尺寸和不同的功能区尺寸之间都存在关联关系。

为了完成小车系统参数化的建模,需要分析结构中的尺寸关系,减少用来驱动的尺寸数量,达到参数化系统中驱动尺寸最少的要求。

在三维建模软件中,将小车结构系统每个特征的相关数据都用变量进行表示,以方便变量的提取。

此外,利用三维软件设计中的尺寸链接功能,找出系统的驱动尺寸,和各个零件间、配件间的尺寸相关联,建立驱动关系。

在建立尺寸驱动关系后,访问三维建模软件的变量表。

对变量进行编程开发,以达到驱动尺寸可以响应用户需求的目的。

要完成这一系列动作,具体步骤如下:(1)添加零部件:完成装配件的添加零部件操作。

(2)增加装配关系:通过自动编程接口创造参考对象,以一个对齐或者贴合的模型平面作为参考对象,然后为该平面创建对齐和贴合关系。

2 小车运行结构的主要尺寸参数为了完成岸桥起重机小车运行机构的优化,需要找出运行系统的关键尺寸参数,包括滑轮梁尺寸参数和滑轮尺寸参数。

前言随着经济建设高潮的到来,应该伴随出现一个文化建设的高潮。

在党的改革开放方针指导下,当今国内工业生产如火如荼,文化建设也是方兴未艾。

遗憾的是,起重机方面的文化建设却沉寂已久。

岸边集装箱起重机(简称岸桥)是集装箱码头的主力装卸设备和标志性建筑,其在我国各大港口中的地位和作用,历来为人们所重视和关注。

岸边集装箱起重机作为港口码头重要的技术物质基础,它体现了港口的生产力水平。

在岸边集装箱起重机中,结构件的费用要占整机的很大部分。

随着我国经济的高速发展,越来越多的岸边集装箱起重机投入使用,同时也面临一些问题,由于岸边集装箱起重机价格昂贵,用户总是希望尽量延长其使用寿命,制造时降低成本,提高集装箱装卸的工作效率。

岸边集装箱起重机总体设计1 集装箱吊具1.1 集装箱集装箱是一种具有足够承载强度和刚度,具有一定贮存容积,能重复使用,适用多种运输方式、便于货物装卸和整体快速换装的运输设备。

由于集装箱的规格繁多,为便于统计计算船舶的载运量、港口码头的吞吐量、库场的通过能力和机械设备的装卸效率等,国际上以20ft(6m)集装箱作为当量箱(TEU-TwentyFeetEquivalentUnit)来进行换算,将20ft(6m)集装箱称为标准箱。

这里设计是针对40ft的集装箱(40尺柜:内容积为11.8x2.13x2.18米,配货毛重一般为22吨,体积为54立方米)。

1.2 集装箱吊具的构造和特点集装箱吊具是一种起吊集装箱的专用机具,它具有与集装箱箱体相适应的结构,通过位于四角的旋锁与箱体的顶角件连接进行起吊作业。

集装箱吊具具有自动伸缩、自动开闭锁、自动对中集装箱等机构和多种连锁安全装置,作业辅助时间短,作业效率高。

集装箱吊架如图1-1所示。

图1-1集装箱吊架Fig.1-1 Container hanger集装箱吊具的额定起重量取决于相应的集装箱,其外形尺寸不应超过相应集装箱的最大外部尺寸(导向翼外)。

我国集装箱吊具型号和尺寸标准(GB 3220-82).查起重机设计手册表3-6-3,选取集装箱吊具型号JD-30 。

优秀设计XXXX大学毕业设计说明书学生姓名:学号:学院:专业:题目:桥梁式集装箱起重机设计指导教师:职称:职称:20**年12月5日目录前言 (2)一主要设计内容及参数 (4)二主梁结构设计 (5)三小车设计 (7)四起吊机构设计 (12)五支架设计 (14)设计小结 (15)参考文献 (16)前言起重机被喻为“巨人之臂”,是广泛用于国民经济各部门进行物质生产和装卸搬运的重要设备。

起重机的设计制造,从一个侧面反映了国家的工业现代化水平。

我国起重机制造业奠基于20世纪50年代。

70年代以来,起重机的类型、规格、性能和技术水平获得很大的发展。

近年来在物流和工业企业发展的带动下,起重机行业进入飞速发展时期。

起重机主要分为桥梁式、悬臂式、塔式、龙门式、拉索式、液压伸缩臂式等形式。

本设计以桥式双梁单小车集装箱起重机为例,介绍起重机的设计思路、设计内容以及设计方法。

起重机设计主要根据客户要求,在符合国家标准及机械工业标准中对起重机的要求下进行设计。

设计方案的选择主要通过与客户沟通取得一致意见后确定,设计内容主要包括在起重机的实际工作环境下确定起重机的最大额定载荷、非正常载荷(如冲击载荷,风力载荷、震动载荷等)、操纵形式、使用寿命、检修方式以及安全等级等;确定起重机主要零部件的选材以及机加工和材料处理的方法;确定起重机的工作级别;确定其主要受力梁的截面形式、截面大小以及梁的材料选择和加工方法。

由于桥梁式起重机体积和质量都比较大,所以在设计过程中还应考虑起重机的运输方案和安装方法。

一主要设计内容及参数1、起重机首先要确定的是工作级别本设计的起重机用于集装箱生产制造或物流行业。

起吊件为生产下线的集装箱,或物流行业待装货的集装箱,所以都是空箱。

起吊重量为5T 根据起重机行业标准,不管是集装箱生产行业还是物流行业都是生产节奏比较快的,因此该起重机的工作级别定为A5级,起吊机构工作级别为M5。

2、根据以上所规定级别设置设计内容及参数a.主梁结构主梁涉及到的主要设计内容或参数主要有:主梁的截面形式、截面大小、所用材料、制作方法、主梁上平面的平面度、侧面的平面度和垂直度、主梁应该具有的上拱度,还有主梁上的轨道安装等等。

b.支架结构支架需要设计的主要内容和参数包括:截面形式、截面大小、使用材料、制作方法、支腿的垂直度误差、支腿与地面的连接方式等等。

c.小车机构小车机构要设计的主要内容和参数包括:小车架设计;起吊机构设计;小车行走机构设计。

根据起吊重量设计小车架截面;根据所需要元件的安装位置设计小车架的结构;根据工作级别设计行走机构中电机的功率和类型;根据起吊高度确定卷筒的直径和长度;根据工作级别确定主电机的功率以及减速机的型号。

确定其他一些元件的型号。

d.控制机构控制机构主要设计其控制室的制作和安装、控制电路的安装、进出控制室的方法。

控制室的制作和安装应符合起重机行业标准中的相关内容;控制电路属于电气范畴在此不予讨论。

f.安装调试根据起重机行业标准规定,起重机在生产完备后需要在本厂安装调试,合格后方能出厂。

调试的主要内容有小车的运行情况;司机室的视野状况和温度;在1.25倍额定起重量下把小车开到中跨,持续30分钟,卸载后主梁不得有永久变形,主梁和其它部件上的油漆不得有剥落现象,小车架不能有永久变形。

二主梁结构设计主梁是主要受力梁之一,主梁结构设计是重中之重。

在本设计中主梁所受应力主要为长度方向的弯曲应力。

根据GB的有关规定,主梁在1.25倍额定压力的作用下最大扰度F MAX≦ S/1000,S表示主梁长度。

主梁的受力情况可简化为上图所示形式根据扰曲线方程可列出公式如下F MAX=Pb(3L2-4b2)3/2/24EIP为梁上所受的压力 F为饶度 L为梁的跨度 E为材料的弹性模量 I为截面惯性矩实际情况中当小车开到跨中时主梁的扰度最大根据以上公式算得截面惯性矩I=Pb(3L2-4b2)3/2/24EF在这里P=5000×10/4 N =12500 N E=210×106 PaL=6.5 m F MAX =6.5/1000 m =0.0065 mb=1.67m将以上数字代入公式中得I=0.79*108 cm4根据以上计算结合设计经验得出以下截面为主梁截面在本设计中,主梁采用常用的焊接箱型结构梁,这种梁具有结构相对简单,便于生产加工,生产周期短、生产成本低等特点。

因此广泛应用于起重机行业。

主梁截面如上图所示。

根据我国现有钢材生产状况和钢材质量,主梁材料应选用Q235B以上材料为宜。

Q235B具有良好的焊接性,和比较好的综合力学性能,再加之生产成本较低,生产量较大,市场价格相对较低。

因此Q235是性价比较好的碳素结构钢。

主梁在制作完成后不加载荷的情况下应具有3mm的上拱度。

此项内容在调试时用坐标测量仪检测。

轨道安装应符合起重机行业标准,为了减小冲击载荷对起重机的破坏,轨道接口一般焊接上。

如不焊接,接口处两轨道的高度差不大于2mm,两轨道的距离不大于2mm,水平偏差不大于1mm。

另外轨道压板的安装应符合起重机行业标准,轨道压板可直接焊接在主梁上。

主梁在最后验收合格后要涂上防锈漆,涂漆前要祛除各表面上的焊渣、灰尘、锈迹等以免影响涂装质量。

最后要在醒目位置喷涂起重机的额定起重量,提示不得超载工作、起重机类型、生产厂家等字样。

三小车设计小车的主要作用是拖动起吊装置到达需要的起吊位置,用小车上的起吊装置将重物吊起到一定高度,然后小车偕同起吊重物一起运动到需要的卸载位置,在该位置放下重物,小车运行到初始位置。

以上为小车的一个工作循环。

由以上运动描述,小车需具备行走装置、起吊装置、锚定装置、制动装置等。

(一)行走装置小车行走主要依靠主动车轮带动下,在小车轨道上行走,在本设计中考虑到小车跨度比较大,采用两组“三合一”(电机、减速器、制动器)电机分别安装在两组主动车轮上。

(二)起吊装置起吊装置包括主卷筒、主电机、减速器、吊具、滑轮、钢丝绳等等。

这些物品的选择主要依据小车的工作级别。

在本设计中小车的工作级别为A5级,在后面将具体提到起吊装置的设计。

(三)锚定装置小车必须可以在轨道上的任意位置稳定,所以需要一套锚定装置保证其停止运行时不发生左右移动。

本设计中没有另外制造锚定装置,而是利用三合一电机的制动器代替锚定功能。

(四)制动装置在起吊重物到一定高度的时候,小车运行到一定的位置再卸载,在此期间重物不能有向下的位移,为安全起见,必须在主卷筒输入轴处设置制动器,以确保在主电机停止工作或者发生断电事故时,起吊重物不会掉下来。

小车行走机构小车行走机构,主要解决小车在在主梁轨道上的稳定行走问题。

小车行走机构中行走装置电机的选择,主要依据起重机行业标准中对工作级别的各项要求。

本设计中小车的工作级别为M5,根据该级别规定的要求小车行走大概需要的功率为7KW,所以可以选用两个3.5KW的“三合一”电机,为小车行走提供动力。

“三合一”是指电机、减速器和制动器三个元件安装在一起。

该类型电机具有可靠性高、使用寿命长、工作效率高、体积小、重量轻、安装简便、出问题后容易更换等特点。

锚定装置为了使小车在停止前进和暂不运行时,小车不会在轨道上自行滑动,必须设置锚定装置。

一般而言锚定装置都是独立的机构,但是在本设计中考虑到小车跨度比较大,而其起重量又不是很大,所以小车的自重不会很大。

如果另外设计锚定装置不但增加了小车的重量、增加了设计制作的成本,并且使小车架结构更加复杂,增加设计难度。

因此在本设计中,直接使用小车行走电机“三合一”电机中的制动器,兼负锚定功能。

这样即节省了材料,降低了生产成本;又使小车架结构更简单,也更紧凑。

小车架结构设计小车架是小车上各个部件安装的载体,也是起重机的主要受力机构之一。

因此小车架的设计必须要能承受其所受的应力,必须解决各部件的安装问题,如卷筒,减速机,制动器等。

小车架小车架的设计主要包括截面设计和结构设计,截面设计主要考虑小车架的受力情况根据起重机行业标准,小车架在额定载荷作用下,最大扰度不得大于S/1000,S表示小车的跨度;小车架的结构设计主要依据小车上主要部件的安装位置,如卷筒、减速机、制动器、定滑轮等等。

要确定卷筒座、卷筒轴承座、减速机座、制动器座还有定滑轮轴承座的安装位置。

因为以上列举都是受力元件,因此在以上列举的位置必须焊接加强板,并且加强板都要四周满焊以保证小车架的强度。

小车架截面的计算和主梁截面计算类似。

先根据起重机行业标准中对小车架的规定确定小车架主梁的扰度,再根据扰度计算其惯性矩,然后根据惯性矩和以往的设计经验确定截面形式和尺寸大小。

一般情况,小车架的截面形式应和主梁截面相似,在本设计中小车架的截面也设计成箱型结构。

上图为小车架主梁截面此图为吊架上防摇杆通过小车架处的截面图。

小车架采用Q235B钢板、H钢、角钢等焊接制作。

手工气保焊使用E43电焊条。

重要结构部位使用埋弧焊。

焊接前要打磨焊接接口处,祛除油漆铁锈等可能影响焊接质量的覆盖物,保证焊缝无沙眼、气孔等明显缺陷,焊接完成后注意焊接变形,等其冷却后应该用火焰喷射或其他有效方法调整焊接变形。

祛除变形应力。

焊接完成后要进行超声波无损探伤。

小车架制作完成后,经质检部门检查无重大缺陷后要涂上防锈漆。

在喷涂防锈漆前应先祛除表面所有的铁锈、灰尘、焊渣等。

防锈漆应分三层喷涂使用的油漆种类主要通过和客户协商尽量满足客户要求为原则。

如客户是否要求环保油漆,客户所要求的外漆颜色等等。

小车架端梁小车架端梁小车架的端梁的作用主要是连接两个主梁,并支撑所有压力,安装车轮使小车能在主梁轨道上平稳行走。

所以端梁设计主要考虑是小车架主梁的间距,小车架的高度,车轮的大小、个数以及车轮安装形式等。

在本设计中端梁的高度应和小车架主梁相等或接近;也同样采用箱型结构梁;车轮采用直径350的铸造车轮,并且使用角型轴承箱。

角型轴承箱能有效保证车轮的位置度等其他方面的要求,具有很好的稳定性,又容易制作,并且能快速装卸车轮,为运输和以后的检修带来很大的方便。

车轮一般用65Mn的铸造件加工,表面淬火处理,使其踏面硬度达到HRB 50~55。

另外车轮的安装误差参考起重机行业标准。

四起吊机构设计起吊机构主要包括吊具、钢丝绳、滑轮、卷筒、减速机、制动器等等。

首先设计吊具要满足作业要求,要能灵活、稳定、安全、快速的起吊重物,还要便于操作。

在本设计中因为起吊物件体积相对比较大,本来使用电磁式吊具是最合适的,但是考虑到有些集装箱是不能被磁化的,所以不能使用电磁式吊具,而如果用吊钩式,很难保证集装箱的平稳起吊,综合各种因素最后确定使用如下图所示之桁架吊具。

图中两处双点划线分别表示20英尺和40英尺的集装箱本设计采用40英尺加强轻型吊架,设计了40尺位扭锁和20尺位扭锁,扭锁设计为高低位,当起吊40英尺集装箱时,20尺位扭锁处于悬空状态,不伤及40英尺集装箱的顶部;当起吊20英尺集装箱时,40尺位扭锁在箱外,也不伤及箱体,由此解决了通用性问题。