AP1000控制棒驱动机构解析

- 格式:ppt

- 大小:2.61 MB

- 文档页数:5

AP1000核电设备及其国产化2010-08 国家能源局能源节约和科技装备司目前,AP1000核电设备进入国产化建设关键时期。

对AP1000核电设备及其国产化情况的了解有助于AP1000国产化进程的推进。

近日,我司对相关情况进行汇总,撰写了《AP1000核电设备及其国产化》一文,文章将分别从AP1000反应堆压力容器、蒸汽发生器等方面,对AP1000核电设备结构及其国产化情况进行介绍,供参考。

AP1000是美国西屋公司开发的一种双环路和百万千瓦级的先进压水堆核电机组,其反应堆一回路由1台反应堆压力容器、1台稳压器、2台大容量的蒸汽发生器、4台屏蔽式主泵、4条冷段和2条热段管道组成。

由于主泵入口直接和蒸汽发生器下封头焊接在一起,取消了第二代反应堆中蒸汽发生器与主泵入口之间的U型连接管道;同时,通过对主管道简化设计,减少了焊缝和支撑。

AP1000堆芯设计类似于西屋设计的M314堆型,其主回路设计类似于美国燃烧工程公司(CE)设计的System 80,蒸汽发生器采用Delta125,主泵采用大型屏蔽泵,专设安全设施采用了非能动技术。

AP1000是在AP600的基础上适当改进的结果,机组采用单堆布置方式,为了达到更高的电站功率,一方面加大了核蒸汽供应系统主要部件的尺寸,包括增加反应堆压力容器的高度、堆芯长度,另一方面增大蒸汽发生器、稳压器、汽轮机的尺寸和容量以及燃料组件的数目。

为了实现非能动安全系统设计,采用了带变频器的大型屏蔽泵。

近年来,国家、地方政府和企业还投入大量资金,打造核电设备研发和制造基地。

现已形成了哈尔滨电站设备集团(简称哈电)、东方电气集团(简称东电)和上海电气集团(简称上电)三大核电设备制造基地,以中国第一重型机械集团(简称一重)、中国第二重型机械制造集团(简称二重)和上海电气重型机械集团(简称上重)为重点的大型铸锻件和反应堆压力容器制造基地,以沈阳鼓风机集团(简称沈鼓)、中核苏阀科技实业股份有限公司(简称中核苏阀)和大连大高阀门有限公司(简称大连大高阀门)等一批国家级骨干企业的核级泵阀制造基地,此外,还有一批专业生产厂家具备了堆内构件、控制棒驱动机构、环吊、主管道及配套设备的批量生产条件。

工业技术科技创新导报 Science and Technology Innovation Herald141三门核电一号机是全球首台A P1000机组,其电厂循环冷却水采用一次循环冷却供水方式,循环水取自三门湾,经过热交换器后排入三门湾。

该系统采用2×50%循环水泵配置,单台循环水泵流量139 800 m 3/h,扬程16.2 m,转速164 r p m,轴功率7700 kW,进口直径4800 m m,出口直径4100 m m,如果一台循环水泵停运或跳闸,在设计海水温度的情况下,机组出力下降到96%额定功率。

循环水泵由日本三菱高砂制作所设计制造,为立式混流泵,且叶片角度可调,在国内核电厂尚属首例。

叶片角度可调实现了冬季循环水泵可以在较小流量下运行,从而降低了泵的功率,减少厂用电量,从而达到节能的目的。

该文将简单介绍循环水泵机构特点,保证机组今后的经济安全运行。

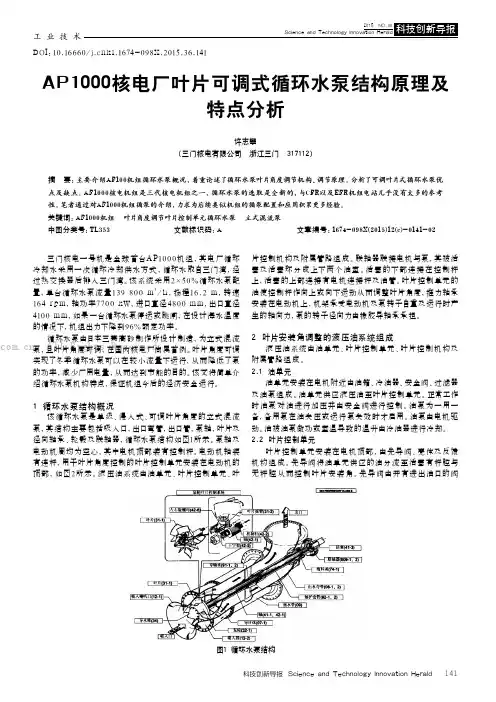

1 循环水泵结构概况该循环水泵是单级、浸入式、可调叶片角度的立式混流泵,其结构主要包括吸入口,出口弯管,出口管,泵轴,叶片及径向轴承、轮毂及联轴器,循环水泵结构如图1所示。

泵轴及电动机周均为空心,其中电机顶部装有控制杆。

电动机轴装有连杆,用于叶片角度控制的叶片控制单元安装在电动机的顶部,如图2所示。

液压油系统由油单元、叶片控制单元、叶片控制机构及附属管路组成。

联轴器联接电机与泵,其被活塞及活塞环分成上下两个油室。

活塞的下部连接在控制杆上,活塞的上部连接有电机连接杆及油管。

叶片控制单元的油使控制杆作向上或向下运动从而调整叶片角度,推力轴承安装在电动机上,机架承受电动机及泵转子自重及运行时产生的轴向力,泵的转子径向力由橡胶导轴承承担。

2 叶片安装角调整的液压油系统组成液压油系统由油单元、叶片控制单元、叶片控制机构及附属管路组成。

2.1 油单元油单元安装在电机附近由油箱、冷油器、安全阀、过滤器及油泵组成。

油单元供应液压油至叶片控制单元。

AP1000反应堆功率控制系统分析作者:张俊来源:《科技传播》2016年第17期摘要本文详细分析了AP1000反应堆功率控制系统在高、低功率水平下的反应堆功率控制、轴向功率分布的控制,总结了AP1000反应堆功率控制系统的特点,提出了今后运行过程中可能的风险和相应的建议。

关键词反应堆功率水平;功率分布;控制棒;控制中图分类号 TL3 文献标识码 A 文章编号 1674-6708(2016)170-0214-02反应堆功率控制系统是核电厂的核心控制系统之一,其主要功能是实现对反应堆功率的自动控制,包括整个反应堆的功率水平控制以及反应堆内的轴向功率分布控制。

本文将从高功率模式下的平均温度控制、低功率模式下的反应堆功率控制,反应堆轴向功率分布控制等方面来详细分析AP1000的反应堆功率控制系统的控制方式和特点。

1 AP1000反应堆功率水平控制1.1 高功率水平下的反应堆功率水平控制高功率(15%FP~100%FP)水平下,通过两个偏差信号之和得到的总偏差信号来向控制棒控制逻辑柜输出控制棒移动速度和移动方向信号,通过调节M棒组维持反应堆冷却剂的平均温度和功率水平一致。

这两个偏差信号分别是:温度偏差信号和功率偏差信号。

温度偏差信号为主偏差信号,是汽机功率转化得到的参考温度信号与测得的高选反应堆冷却剂平均温度信号之差;反应堆冷却剂平均温度由热段和冷段测量温度来决定,参考温度在零负荷至满负荷范围内,随着汽轮机负荷线性增加。

功率偏差信号是汽机输出功率信号与测量核功率信号之差。

该输入控制信号能改善系统的响应,减少系统的瞬态峰值,因此可以提高控制子系统的控制性能。

1.2 低功率水平下的反应堆功率水平控制低功率控制模式(3%FP~15%FP)主要是启动和停堆时使用,其控制偏差由功率偏差形成,即操纵员设定的功率给定值与反应堆外核测功率之差,用以控制控制棒的移动方向和速度。

该模式下,汽轮机解列,蒸汽旁路排放系统用于调节反应堆冷却剂的温度,操纵员可以输入核功率整定值、以及变化到目标功率水平的时间,使核功率按照设定的速率线性变化,达到期望的核功率。

浅析AP1000棒控电源系统运行风险发布时间:2023-02-21T08:29:19.646Z 来源:《福光技术》2023年2期作者:舒童[导读] AP1000 棒控电源系统(RDPSS)为控制棒驱动机构提供260V三相交流电源,它的可靠程度直接关系到反应堆能否正常运行。

该系统的可靠性要求很高,一旦其发生人因事故或设备问题,都有可能导致系统可靠性降低、停堆甚至触发S信号。

三门核电有限公司浙江三门 3171001.引言AP1000 棒控电源系统(RDPSS)为控制棒驱动机构提供260V三相交流电源,它的可靠程度直接关系到反应堆能否正常运行。

该系统的可靠性要求很高,一旦其发生人因事故或设备问题,都有可能导致系统可靠性降低、停堆甚至触发S信号。

根据我厂以及国内同行电厂运行经验,棒控电源系统实际运行过程中,由于人因事故或设备问题,已经产生过多起异常状态或跳闸事故,影响了棒控电源系统可靠性。

因此棒控电源系统运行风险控制对于保证核电厂安全运行具有其重要意义。

本文分析了 AP1000 机组满功率运行时,预防棒控电源机组跳闸的风险控制措施,以及跳闸后对电厂的影响及应对策略,同时针对两列棒控电源机组跳闸后,运行人员的不同响应时间和动作顺序带来的后果进行了理论和模拟分析,并提出相关的改进意见。

2.棒控电源系统介绍2.1棒控电源系统布置和功能AP1000反应堆棒控电源系统采用传统的电动机/发电机组配置,为控制棒驱动机构提供可靠的三相260V,50Hz 电源,且能保证在多种故障工况下为控制棒驱动系统供电。

本系统与核电站电源的任何暂态扰动无关,因此具有一定的独立性。

棒控电源系统为非安全相关系统,由4个主要部件组成,即2套电动机/发电机组,2台 RDPS控制柜。

每一套电动机/发电机组由一台RDPS控制柜控制。

一台380V异步电动机、一台同步发电机与一台RDPS控制柜共同组成一个冗余序列,正常运行时两列同时向控制棒驱动机构供电,每列各承担 50%的负荷。

AP1000技术简述Ap1000是非能动性压水堆核电技术。

铀燃料在反应堆中裂变产生大量热量,反应堆冷却系统1回路通过高压轻水来对反应堆冷却,吸收热量并通过蒸汽发生器传递到2回路,2回路蒸汽推动汽轮机带着发电机做功,发电。

用加压水作为慢化剂和冷却剂的反应堆叫做压水堆。

二,AP1000厂房包括核岛(Ni),常规岛(ci)和电站配套设施(BOP);核岛包括:反应堆厂房,核辅助厂房,柴油发电机组厂房,放射性废料厂房,附属厂房为钢结构厂房。

常规岛(ci)包括:汽轮机厂房,变压器区,虹吸井等。

电站配套设施(bop):循环水泵房,水处理厂,除盐水厂房,检修车间,开关站,模拟体厂房,培训中心以及综合楼及保卫设施。

1,反应堆厂房采用双层安全壳结构,内层是钢制安全壳,外层是钢筋混凝土筒体墙,坚固可靠,增加了安全性,降低了泄漏率。

反应堆厂房作为反应堆系统的整体部分,在假象事故工况下起包容放射性气体,在正常运行时为堆芯及反应堆冷却剂系统(RCS)提供屏蔽。

安全壳容器是非能动安全壳冷却系统的组成部分,它可以在假象设计基准事故(DBA)下有效的排除热量而使安全壳不超压,位于其内的系统有RCS,PXS,CVS的反应堆冷却剂净化部分。

2,屏蔽厂房屏蔽厂房是围绕安全壳的环形结构,屏蔽厂房也是非能动安全壳冷却系统的组成部分。

3,辅助厂房辅助厂房呈半月形围绕在屏蔽厂房的周围,核辅助厂房是除反应堆厂房外最重要的厂房,大型结构模块CA20,主控室,装卸料系统均位于该厂房。

辅助厂房的基本功能是位于安全壳之外的抗震Ⅰ类机电设备提供保护,此外还保护安全相关设备不受假想电厂内部和外部事故的后果影响。

核辅助厂房包括机械设备区域,安全壳贯穿区域;燃料运输区域;4,燃料厂房燃料厂房用于新燃料和乏燃料的储存。

5,附属厂房提供了进入发电站的主要人员通道。

它包括人员和设备进入辅助厂房核岛清洁区的通道。

6,柴油发电机组厂房共有两台想同的发电机组,在失去正常电源后,发电机组提供备用电源。

AP1000控制棒驱动机构Ω焊缝质量改进和控制措施摘要:控制棒驱动机构是核电站关键设备之一,其Ω密封焊缝会因泄漏而发生硼结晶,威胁核电站的安全稳定运行。

本文分析了AP1000 Ω密封焊缝结构改进及焊接难点,提出焊接过程中的质量控制措施,提高该焊缝的焊接质量,避免Ω密封焊缝发生泄漏,具有重要意义。

关键字:AP1000;控制棒驱动机构;Ω密封焊缝;核电站Quality Improvement and Control Measurements for AP1000 Control Rod Drive Mechanism Ω WeldHE Qiu-liang(Sanmen Nuclear Power Company; Procurement Department; Taizhou, Zhejiang) Abstract: The control rod drive mechanism is one of the key equipments in nuclear power plant, and the Ω seal weld will produce boron crystallization due to leakage, which threatens the safe and stable operation of nuclear power plant. This paper analyses the improvement of Ω seal weld and the welding difficulties, and proposes the quality control measures in weld ing process to improve the welding quality of Ω seal weld to avoid leakage by structural optimization of AP1000 CRDM Ω seal weld, has important significance.Keywords: AP1000, Control Rod Drive Mechanism(CRDM); Ω Seal Weld ; Nuclear Power Plant1.引言控制棒驱动机构(Control Rod Drive Mechanism,简称CRDM)是一种磁力提升式步进机构,是反应堆主回路系统主要设备之一,也是反应堆本体唯一的动设备。

AP1000主要设备简介2008-3-13 14:28:07 阅读次数:4166从制造的角度看,除了AP1000特有的主泵和爆破阀等极少量的设备外,主要设备与目前国内制造的2.5代设备相近;关键的制造难点:◆AP1000的主泵是屏蔽泵,可以避免泄漏,具有很大的优点和吸引力,但与以往的轴封式主泵很不同。

加工精度高、配件均是非商品级的,国产化难度大。

◆主管道是锻件,不是以往的铸件,其中的主要接管和弯头与管子合成单件产品,这在我国还是第一次,尚无经验可谈。

目前有几家公司都在紧锣密鼓地在试制攻关。

◆爆破阀也是AP1000的一个特点,其中的驱动装置是由炸药爆炸切断原来密闭的管道封板,以满足应急打开要求。

◆重型锻件的结构、重量和质量有别于2.5代的大锻件,它必须满足60年寿命的要求。

这里包括反应堆压力容器的一体化顶盖、法兰接管段、蒸发器下封头,也包括蒸发器的管板等。

其中,反应堆压力容器的一体化上封头与一体化下法兰接管段由于需要350吨左右的钢锭,目前全世界只有日本制钢可供货,国产化难度大。

蒸发器下封头型线复杂,需要对3根主管道与两个人孔对接焊提供冲压的翻边,需要更大的锻造能力、工装与经验。

◆其他设备:包括堆内构件和控制棒驱动机构也有别于过去的设备,比如,堆内构件更多采用了焊接方式,需要一定的工艺试验和攻关;驱动机构与60年寿命相适应的材料、零件与加工工艺相适应;其他二三核级阀门国内制造供货的经验也少,即使第五套后也还需要进口。

AP1000开发情况2008-3-12 23:26:40 阅读次数:18131、1985年西屋公司开始了非能动先进压水堆AP600的开发研究工作,对非能动安全系统进行了大量的试验研究,对西屋公司原有的设计和安全分析程序进行了改造,开发了适用于非能动先进压水堆设计和安全分析程序,前后共花了13年的时间,于1998年9月3日NRC颁布了AP600最终设计批准书。

花费了1300人年,完成了12,000份设计文件,耗资近6个亿美元。

AP1000多样化驱动系统的若干方面思考AP1000是西屋公司开发的第三代非能动先进压水堆核电站,其与传统的压水堆核电站最大的不同,就是其采用了“非能动”技术,而爆破阀正是实现非能动系统触发的关键设备之一。

DAS提供了触发专设安全设施包括爆破阀的功能。

本文将对AP1000核电站DAS中爆破阀的控制驱动方法进行分析,并对其中的硬件延时模块存在的隐患提出改进措施。

1 DAS系统及爆破阀简介1.1 DAS系统简介AP1000的DAS是一个非安全相关系统,它使用与保护和安全监测系统(Protection and Safety Monitoring System,PMS)不同的专用工艺仪表、信号处理单元、先进逻辑处理平台、2oo2的逻辑运算、驱动装置来实现如下功能:(1)自动反应堆停堆、跳机以及自动触发安全专设的功能;(2)手动反应堆停堆、跳机以及手动触发安全专设的功能;(3)电厂关键参数的监测功能。

PMS从设计的角度防止了共模故障的发生,不过,万一发生小概率的共模故障时,DAS将提供一个后备保护。

DAS整定值和延时的设计策略是:在PMS有机会发挥其设计功能之前,DAS所有的自动停堆及安全专设功能将不会触发。

1.2 爆破阀简介爆破阀是AP1000核电机组特有的设备。

此类阀门具有无泄漏、耐高压、耐腐蚀等特点。

上述特点使其在正常运行时,可以保证阀门本体零泄漏,从而能够可靠地应用在主回路上,承担系统一次压力边界功能。

爆破阀所在处的系统压力过高,一般的操作动力机构不足以保证阀门可靠开启。

所以只能采用炸药定向爆破技术,克服阻力,迅速有效地打开阀门。

AP1000电站中共有12个爆破阀,分为4组,分别为自动卸压系统第4级(ADS-4)的4台14”爆破阀,打开爆破阀,实现对反应堆冷却剂系统的卸压;安全壳内置换料水箱注入(IRWST Injection)的4台8” 爆破阀,打开爆破阀,IRWST的水靠重力向反应堆堆芯注水;安全壳再循环至反应堆的2台8”爆破阀,打开爆破阀,实现对堆芯的长期冷却;IRWST疏水至安全壳的2台8”爆破阀,打开爆破阀,实现对堆芯的长期冷却。

AP1000棒位系统精度测试及其分析控制棒位置信息对核电站的运行起着至关重要的作用,它可以帮助操纵员预测反应性,从而进行运行决策。

在全精度工作模式下,AP1000棒位系统可以提供(-5,+5)的控制棒位置精度。

本文将介绍棒位探测原理、精度测试及其分析。

标签:棒位;精度测试;精度分析;半精度1 AP1000棒位系统概述棒位系统为核电厂操纵员提供准确可靠的控制棒位置信息。

控制棒位置信息可以帮助操纵员预测反应堆临界情况,对运行决策起着至关重要的作用。

AP1000棒位系统由棒位探测器、棒位数据柜、棒位逻辑柜、落棒测试机柜组成。

棒位探测器是系统的测量元件;棒位数据柜接收逻辑柜的寻址信息,把选择的棒位信息转化为格雷码传给逻辑柜;逻辑柜接收数据柜的格雷码和状态信息,经计算处理后送主控室显示;落棒测试机柜用于测量控制棒的落棒时间,以保证满足技术规格书的要求。

2 棒位探测原理及精度分析棒位探测器由48个离散线圈组成,分为A、B两组,每组24个线圈。

由于控制棒驱动杆与控制棒是固定连接的,所以通过测量控制棒驱动杆相对于线圈的位置以定位控制棒在堆芯的位置。

48个线圈中,一般地,相邻2个线圈之间的间距是6步(每步1.59cm)。

但是,B23和A24的间距是9步,A24和B24之间的间距是3步。

棒位系统能够探测到控制棒全行程(0——267步)的棒位信息,当控制棒在堆芯底部(0步)时,A1和B1总被驱动杆贯穿。

此时,控制棒驱动杆顶部位置在B1和A2的正中间;当控制棒在全抽出位置(267步)时,A24和B24也不被驱动杆贯穿。

此时,控制棒驱动杆顶部距离A24线圈3步。

下面介绍一下半精度模式。

所谓半精度,就是仅有一列线圈工作,或仅有一个数据机柜工作。

以A列线圈(A1,A2,……A23,A24)为例,一共分23个测量区间,区间自下向上用0,1,……22表示。

如果控制棒驱动杆顶部在A1和A2之间(实际控制棒的位置为0-2步区间),与A1线圈串联的感测电阻电压和与A2线圈串联的感测电阻电压经过探测器编码器卡差动放大器,会把此束控制棒的棒位信息记录为0的格雷码,经过数据I/O卡送OV ATION逻辑柜,然后逻辑柜把棒位信息还原成二进制代码,乘以区间距(12步)后再修正(A组线圈减3),在主控室显示棒位0步(需保证在0-264步);如果控制棒驱动杆顶部在A2和A3之间(实际控制棒的位置为3到15步),与A2线圈串联的感测电阻电压和与A3线圈串联的感测电阻电压经过探测器编码器卡差动放大器,会把此束控制棒的棒位信息记录为1的格雷码,经过数据I/O卡送OV ATION逻辑柜,然后逻辑柜把棒位信息还原成二进制代码,乘以区间距(12步)后再修正(A 组线圈减3),在主控室显示棒位9步(保证在0-264步);当控制棒驱动杆顶部在A23和A24之间(实际控制棒的位置为255-267步),与A23线圈串联的感测电阻电压和与A24线圈串联的感测电阻电压经过测器编码器卡差动放大器,会把此束控制棒的棒位信息记录为22的格雷码,经过数据I/O卡送OV ATION逻辑柜,然后逻辑柜把棒位信息还原成二进制代码,乘以区间距(12步)后再修正(A组线圈减3),在主控室显示棒位261步(保证在0-264步)。