AP1000控制棒驱动机构

- 格式:ppt

- 大小:2.61 MB

- 文档页数:46

AP1000反应堆冷却剂系统(RCS)包括:反应堆压力容器(RPV),包括控制棒驱动机构安装接管和堆芯测量探头贯穿件;反应堆冷却机泵(RCP)。

共4台屏蔽电机泵(Canned Motor Pump),每台蒸汽发生器下部都与两台泵相连接,即每个环路由两台泵驱动;蒸汽发生器(SG)包容反应堆冷却剂的部分,包括SG的水室下封头(Channel Head)、管板(Tubesheet)和传热管束(Tubes);稳压器(PRZ)以及与其相连接通往一条反应堆冷却剂主管道热管段的波动管线(Surge Line);安全阀(Safety Valves)和1~3级自动降压系统(ADS)和排气管道隔离阀(Head Vent Isolation Valves);上述主要部件之间相互连接的管道及其支承;与通往辅助系统的支持系统之间相互连接的管道及其支承。

RPV在堆芯顶部以下的位置没有贯穿孔,这样排除了RPV泄漏导致失水事故的可能性。

堆芯在压力容器内的位置尽量靠下,这样可以减少失水事故再淹没时间。

由于入口接管嘴高于出口接管嘴,这种设计允许堆芯在不卸料的情况下进行主泵检修(只要入口管,即反应堆主管道冷管段排空),而且有利于实现半管(Mid-Loop)运行。

一体化顶盖组件(IHP)由多个独立的设备组成,从而简化了反应堆的换料操作。

在停堆换料期间,反应堆压力容器顶盖组件的整体操作,减少了停堆时间和个人辐射剂量。

另外,一体化顶盖组件也减少了其相关部件在安全壳内的搁置空间。

IHP组成:围筒组件;吊装系统;驱动机构(CRDM)抗震支承结构;电缆支承结构;电缆。

IHP实现包括控制棒驱动机构电源、棒位数字指示器以及堆芯测量装置等组件电缆的快速插接与断开,使得在其内的各个部件无需单独进行连接和断开。

冷却围筒是位于RPV顶盖上方围绕在控制棒驱动机构周围的碳钢结构。

在核电厂正常运行时,冷却围筒为控制棒驱动机构磁轭线圈提供冷却气流通道。

IHP也可以使冷却围筒快速拆开。

AP1000核电设备及其国产化2010-08 国家能源局能源节约和科技装备司目前,AP1000核电设备进入国产化建设关键时期。

对AP1000核电设备及其国产化情况的了解有助于AP1000国产化进程的推进。

近日,我司对相关情况进行汇总,撰写了《AP1000核电设备及其国产化》一文,文章将分别从AP1000反应堆压力容器、蒸汽发生器等方面,对AP1000核电设备结构及其国产化情况进行介绍,供参考。

AP1000是美国西屋公司开发的一种双环路和百万千瓦级的先进压水堆核电机组,其反应堆一回路由1台反应堆压力容器、1台稳压器、2台大容量的蒸汽发生器、4台屏蔽式主泵、4条冷段和2条热段管道组成。

由于主泵入口直接和蒸汽发生器下封头焊接在一起,取消了第二代反应堆中蒸汽发生器与主泵入口之间的U型连接管道;同时,通过对主管道简化设计,减少了焊缝和支撑。

AP1000堆芯设计类似于西屋设计的M314堆型,其主回路设计类似于美国燃烧工程公司(CE)设计的System 80,蒸汽发生器采用Delta125,主泵采用大型屏蔽泵,专设安全设施采用了非能动技术。

AP1000是在AP600的基础上适当改进的结果,机组采用单堆布置方式,为了达到更高的电站功率,一方面加大了核蒸汽供应系统主要部件的尺寸,包括增加反应堆压力容器的高度、堆芯长度,另一方面增大蒸汽发生器、稳压器、汽轮机的尺寸和容量以及燃料组件的数目。

为了实现非能动安全系统设计,采用了带变频器的大型屏蔽泵。

近年来,国家、地方政府和企业还投入大量资金,打造核电设备研发和制造基地。

现已形成了哈尔滨电站设备集团(简称哈电)、东方电气集团(简称东电)和上海电气集团(简称上电)三大核电设备制造基地,以中国第一重型机械集团(简称一重)、中国第二重型机械制造集团(简称二重)和上海电气重型机械集团(简称上重)为重点的大型铸锻件和反应堆压力容器制造基地,以沈阳鼓风机集团(简称沈鼓)、中核苏阀科技实业股份有限公司(简称中核苏阀)和大连大高阀门有限公司(简称大连大高阀门)等一批国家级骨干企业的核级泵阀制造基地,此外,还有一批专业生产厂家具备了堆内构件、控制棒驱动机构、环吊、主管道及配套设备的批量生产条件。

非能动安全先进核电厂AP1000问答第二章1、反应堆堆芯的组成(哪些组件构成)燃料组件、控制棒组件、中子源组件、可燃毒物组件、阻力塞组件2、简述燃料组件的组成(17*17,24+1,格架(底部、顶部、中间、搅混)及格架的材料)17X17方阵构成燃料组件、包括264 根燃料棒、24 根控制棒导向管、1根中央测量管、14 层结构格架(10+4):包括顶部格架、底部格架、8层中间格架和四层中间搅混格架及一层保护格架进行支撑。

中间搅混格架放置在高热流密度区域,以利于混流。

保护格架又叫P-格架,主要起到阻止异物进入的作用。

结构格架与导向管相连。

底部结构格架和保护格架通常由防腐性、高强度的Ni-Cr-Fe合金制成。

顶部格架由Ni-Cr-Fe合金或ZIRLO制成。

其余结构格架和中间搅混格架由 ZIRLO制成。

注:选用ZIRLO材料是考虑到其固有的低中子俘获截面。

3、控制棒组件分类(调节棒组(机械补偿控制棒组、轴向偏移控制棒组)、停堆棒组;黑棒组和灰棒组(12+12))控制棒束可以分成调节棒和停堆棒。

调节棒组用于当反应堆运行条件改变,即功率和温度改变时,补偿运行过程中的反应性变化。

停堆棒组用于反应堆停堆。

黑棒的价值基本保持不变(特别是对热中子的吸收)。

调节棒分为轴向偏移控制棒和补偿棒。

轴向偏移控制棒,只有一组,由9束控制棒组件组成,用于轴向功率分布控制。

补偿棒共有六组,用于补偿由于温度、功率、和瞬时氙毒变化所引起的反应性变化。

停堆棒共有四组,每组有8束控制棒组件,用于快速停堆。

4、灰棒功能(p38, 调功率,替代改变硼浓度的负荷调节方法)①灰棒吸收中子的能力低于黑控制棒,用于在30%额定功率以上的负荷跟踪。

灰棒由驱动机构传动,进出堆芯来改变功率,以适应电网负荷变化。

②代替过去用改变冷却水的硼浓度来跟踪负荷的方法。

改变硼浓度会产生废水,采用灰棒可减少废水量。

第三章1、AP1000反应堆冷却剂系统的组成①反应堆压力容器(Reactor Pressure Vessel,RPV),包括控制棒驱动机构安装接管②反应堆冷却剂泵(Reactor Coolant Pump,RCP)③蒸汽发生器(Steam Generator,SG)④稳压器(Pressurizer,PRZ)包括与其相连接通往一条反应堆冷却剂主管道热管段的波动管线⑤安全阀(Safety Valves) 和自动降压系统(Automatic Depressurization System,ADS)的阀门;⑥反应堆压力容器顶盖(上封头)上的排气管道(Reactor Vessel Head Vent)和排气管道隔离阀(Head Vent Isolation Valves);⑦上述主要部件之间相互连接的管道及其支承;⑧与通往辅助系统和支持系统之间相互连接的管道及其支承。

AP1000反应堆功率控制系统棒联锁逻辑分析'AP1000反应堆功率控制系统棒联锁逻辑分析1 概述反应堆功率控制系统用于维持和调节反应堆堆芯参数在设计要求范围内,以确保反应堆按照电厂功率要求输出热功率。

作为主要过程控制系统之一,反应堆功率控制系统的控制逻辑设计对电厂稳定运行至关重要。

AP1000反应堆功率控制系统包括两个子系统:反应堆冷却剂平均温度(Tavg)控制子系统和反应堆轴向功率偏移(AO)控制子系统(以下简称Tavg控制和AO控制)。

Tavg控制响应二回路负荷要求,根据一回路工艺过程实测温度值与二回路要求值之间的偏差计算并输出控制,调节反应堆功率控制棒组(M棒组)按一定速率(8步/分至72步/分)在堆芯移动,从而实现维持或调节反应堆冷却剂平均温度在程序设定值的目的,Tavg控制即反应堆输出热功率控制.AO控制根据堆外核测仪表所测的反应堆上下部功率之差(反应堆功率轴向偏差)与系统设定偏差带之间的偏移量来计算并输出控制,调节反应堆轴向功率偏移控制棒组(AO棒组)按固定速率(8步/分)在堆芯移动,从而维持轴向功率偏差在要求的偏差控制带内。

反应堆稳定运行及瞬态过程中,Tavg控制子系统和AO控制子系统同时独立采集不同的堆芯参数,响应不同的控制要求,逻辑上独立运算,最终输出控制指令至棒控系统不同类型的控制棒组。

在系统功能设计上两者相对独立,但在实际控制执行中,两者存在逻辑接口。

西屋原设计中两个子系统的逻辑接口包括:(1)在控制棒交换过程中,AO控制棒将执行Tavg控制指令,此时仅执行Tavg控制。

(2)在M棒移动过程中,AO棒的移动将被闭锁,直至M棒动作(Tavg调节)结束。

接口1:是AP1000反应堆控本文由联盟收集整理制过程中的周期性操作,本文不做分析.接口2)即为实现M棒组动作优先于AO棒组动作的棒联锁设计,M棒动作指令将直接作为闭锁AO棒移动的条件之一,本文重点对此联锁设计进行分析.2 控制要求及棒联锁逻辑分析2.1 反应堆控制要求如前所述,反应堆正常运行过程中,棒控系统将独立接收来自Tavg控制和AO控制输出的M棒和AO棒动作指令,M棒移动(提棒或插棒)将闭锁AO棒移动(提棒或插棒),直至M棒动作指令结束.此控制策略体现了Tavg控制要优先AO控制,在某一瞬态均有Tavg和AO调节需求时,只有先完成Tavg调节后才能进行AO 调节。

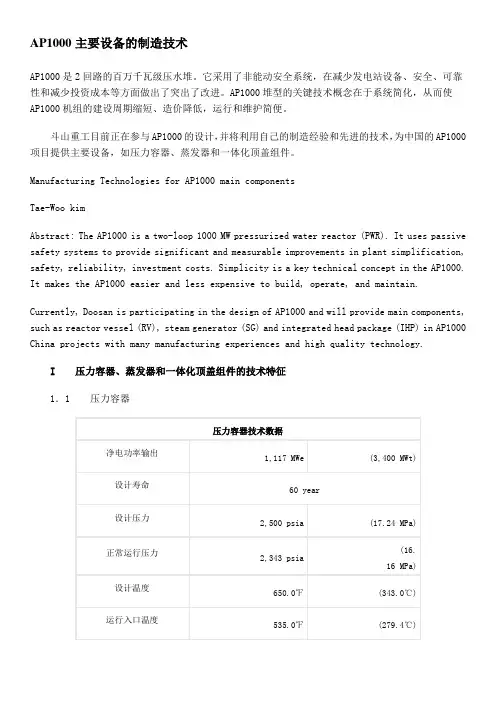

AP1000主要设备的制造技术AP1000是2回路的百万千瓦级压水堆。

它采用了非能动安全系统,在减少发电站设备、安全、可靠性和减少投资成本等方面做出了突出了改进。

AP1000堆型的关键技术概念在于系统简化,从而使AP1000机组的建设周期缩短、造价降低,运行和维护简便。

斗山重工目前正在参与AP1000的设计,并将利用自己的制造经验和先进的技术,为中国的AP1000项目提供主要设备,如压力容器、蒸发器和一体化顶盖组件。

Manufacturing Technologies for AP1000 main componentsTae-Woo kimAbstract: The AP1000 is a two-loop 1000 MW pressurized water reactor (PWR). It uses passive safety systems to provide significant and measurable improvements in plant simplification, safety, reliability, investment costs. Simplicity is a key technical concept in the AP1000. It makes the AP1000 easier and less expensive to build, operate, and maintain.Currently, Doosan is participating in the design of AP1000 and will provide main components, such as reactor vessel (RV), steam generator (SG) and integrated head package (IHP) in AP1000 China projects with many manufacturing experiences and high quality technology.I 压力容器、蒸发器和一体化顶盖组件的技术特征1.1 压力容器表 1.1 压力容器的技术数据压力容器与西屋公司标准3回路核电站的压力容器相同,只是接管部分进行了调整以适应2回路的要求。

数据显示和处理系统(DDS)•保护和安全监视系统 (PMS)•电站控制系统 (PLS)•主汽轮机控制和诊断系统(TOS)•堆芯仪表系统(IIS)•特殊检测系统 (SMS)•不同激励系统(DAS)除系统OCS 和 DDS外,这些系统的操作是独立的。

都通过各种方式和控制室联系,产生数据。

操作和控制中心系统(OCS) 通过可进入的人员系统接口中的一个或多个,提供设施。

OCS 包括主控室,技术支持中心,遥控关闭电站,应急操作设施,就地控制站和相关工作站。

人员系统接口提供了监视和操作电站的资源。

数据显示和处理系统 (DDS) 有处理数据的功能,数据产生操作员显示,报警,报告等。

数据包括数据日志、储存、计算和诊断,监测等功能。

保护和安全监视系统(PMS)在电站运行中,起到保护电站,关闭电站和将电站维持在安全关闭状况的功能。

电站控制系统 (PLS) 控制核进程,将核能转变成热能,再将来自核反应堆的热能传递到主蒸汽汽轮机。

PLS 也与其他系统接口提供某种电站过程控制。

主汽轮机控制和诊断系统(TOS) 提供方式来控制和保护汽轮发电机。

堆芯仪表系统(IIS) 提供了在线三维反应堆堆芯流量图,来优化堆芯性能和校准PMS使用的通量探测器。

此外,它还提供PMS和DAS 堆芯出口热电偶信号。

特殊检测系统 (SMS)是非安全相关的系统,由与仪控接口分系统组成,提供特殊的诊断和长期的检测功能。

SMS包括:•冲击检测系统(探测反应堆冷却系统的金属碎片)•堆芯吊篮震动检测系统•反应堆冷却泵震动检测系统不同激励系统(DAS) 提供了减少PMS与假定公用模式故障相关的风险。

故障包括软件设计错误,硬件错误和测试,维修错误。

1.1.反应堆保护系统及其它系统仪控装置可探测事故状态及初始设计的固有安全特性。

若出现 LOCA 和二回路边界破裂的极限事故,要求反应堆跳闸并且一个或多个固有安全特性动作。

这种事件的组合保护或减缓了堆芯或 RCS 的设备损坏,保证了安全壳的完整性。

218 中国原子能科学研究院年报 2008炸;蒸汽爆炸;安全壳超压;安全壳旁通。

本工作给出了AP1000在设计时对严重事故的考虑和发生严重事故后的最终结果。

为防止堆芯熔融物熔穿压力容器与混凝土底板发生反应,AP1000采用了将堆芯熔融物保持在压力容器内设计(IVR)。

在发生堆芯熔化事故后,将水注入压力容器外壁和其保温层间,可靠地冷却掉到压力容器下封头的堆芯熔融物。

在AP600设计时曾进行IVR的试验与分析,并通过核管会的审查。

对于AP1000,这些试验和分析结果仍然适用,但需做一些附加试验。

由于采用了IVR 技术,可保证压力容器不被熔穿,从而避免了堆芯熔融物和混凝土底板发生反应。

针对高压熔堆事故,AP1000主回路设置了4列可控的自动卸压系统(ADS),其中3列卸压管线通向安全壳内换料水储存箱,1列卸压管线通向安全壳大气。

通过冗余多样的卸压措施,能可靠地降低一回路压力,从而避免发生高压熔堆事故。

针对氢气燃烧和爆炸的危险,AP1000在设计中使氢气从反应堆冷却剂系统逸出的通道远离安全壳壁,避免氢气火焰对安全壳壁的威胁。

同时在安全壳内部布置冗余、多样的氢点火器和非能动自动催化氢复合器,消除氢气,降低氢气燃烧和爆炸对安全壳的危险。

对于蒸汽爆炸事故,由于AP1000设置冗余多样的自动卸压系统,避免了高压蒸汽爆炸发生。

而在低压工况下,由于IVR技术的应用,堆芯熔融物未和水直接接触,避免了低压蒸汽爆炸发生。

对于由于丧失安全壳热量排出引起的安全壳超压事故,AP1000非能动安全壳冷却系统的两路取水管线的排水阀在失去电源和控制时处于故障安全位置,同时设置一路管线从消防水源取水,确保冷却的可靠性。

事故后,长期阶段仅靠空气冷却就足以带出安全壳内的热量,有效防止安全壳超压。

由于采用了IVR技术,不会发生堆芯熔融物和混凝土底板的反应,避免了产生非凝结气体引起的安全壳超压事故。

针对安全壳旁通事故,AP1000通过改进安全壳隔离系统设计、减少安全壳外LOCA发生等措施来减少事故的发生。

龙源期刊网 http://www.qikan.com.cn 核电Canopy密封焊缝失效分析及制造期间的预防 作者:李开 来源:《中国新技术新产品》2016年第12期

摘 要:本文主要通过国内电站Canopy密封焊缝硼酸泄漏事件,分析出泄漏原因为应力腐蚀导致的裂纹,并根据核电设备制造过程容易引入的应力腐蚀影响因素提出制造、运输及安装等各阶段的预防措施。

关键词:控制棒驱动机构;Canopy密封焊缝;应力腐蚀裂纹;预防措施 中图分类号:TM623 文献标识码:A 0. 前言 AP1000机组控制棒驱动机构(简称CRDM)的棒行程壳体和钩爪壳体的Canopy密封焊缝分布在压力边界,对核电站的运行具有极为重要的作用。根据经验反馈,控制棒驱动机构的Canopy密封焊缝发生泄漏的概率较高。已知的发生控制棒驱动机构CANOPY焊缝密封焊泄漏核电机组有法国、美国、比利时、瑞典、英国以及中国等。

1. 国内电站Canopy焊缝泄漏 2007年,国内电厂某机组检修人员在进行目视检查时发现控制棒驱动机构上部密封焊处有硼结晶。随后进行的无损检测检查也发现了部分焊缝位置有缺陷信号,而通过对发现缺陷信号的螺纹区进行手动超声检查,未发现异常,可以判定这些缺陷均属于密封性承压边界缺陷而非结构性承压边界缺陷。另据反馈,2005年,国内电厂另一机组换料大修时,发现部分CRDMCanopy密封焊缝收弧区内也存在硼泄漏点。

1.1 原因分析 由于现有研究手段无法对有缺陷的CRDM进行实际解剖,故本文根据现场信息及外部经验反馈进行分析。将多种可能的诱因逐一排除,最终确定缺陷原因应为应力腐蚀。具体分析如下:

1.1.1 机加工产生初始裂纹 原材料及产品在制造过程中会经过诸多机加工工序,如钻孔、扩孔、车外圆、加工坡口等,有产生初始裂纹的可能。但在钻孔等粗加工工序后,进行了固溶处理,产生的残余应力很龙源期刊网 http://www.qikan.com.cn 小。在密封焊接前,还对密封焊坡口进行液体渗透检查,出厂前还进行了超声检查,基本保证密封结构区域内外表面无缺陷。

反应堆本体与装换料培训教材目录第一章反应堆本体结构 (4)1.1系统概述 (4)1.2反应堆压力容器 (4)1.2.1压力容器主要功能 (4)1.2.2反应堆压力容器设计基准 (4)1.2.3反应堆压力容器结构 (5)1.3反应堆堆内构件 (8)1.3.1堆内构件的功能 (9)1.3.2堆内构件的结构 (9)1.4燃料组件及堆芯相关组件 (18)1.4.1燃料组件 (18)1.4.2控制棒组件 (26)1.4.3可燃毒物组件 (28)1.4.5阻力塞组件 (29)1.4.6初级中子源 (30)1.4.7 次级中子源组件 (31)1.5 控制棒驱动机构 (33)1.5.1 控制棒驱动机构功能 (34)1.5.2 设计基准 (34)1.5.3 系统描述 (35)1.5.4 主要设备描述 (36)1.5.5 系统运行 (40)1.6 温度测量和中子通量测量 (43)1.6.1系统描述 (43)1.6.2系统组成 (43)1.6.3工作流程 (43)第二章燃料运输与装换料 (46)2.1 系统主要设备 (46)2.1.1 装卸料机 (46)2.1.2 环吊 (55)2.1.3水下运输小车和倾翻机 (58)2.1.4燃料传递通道 (63)2.1.5燃料抓取机 (65)2.1.6新燃料升降机 (66)2.1.7乏燃料组件贮存格架 (67)2.2专用工具介绍 (69)2.2.1新燃料操作工具 (69)2.2.2乏燃料操作工具 (69)2.2.3阻力塞组件拆装工具 (70)2.2.4控制棒组件拆装工具 (71)2.2.5辐照监督管拆装工具 (73)2.3燃料运输和装卸系统 (74)2.3.1系统功能 (74)2.3.2系统组成 (75)2.4 反应堆换料操作 (78)2.4.1 反应堆换料的操作方式 (78)2.4.2 堆芯燃料更换操作 (78)2.4.3 反应堆首次装料操作 (79)2.5燃料破损及修复 (80)2.6核电站水下维修 (81)2.6.1概述 (81)2.6.2加工技术 (81)2.6.3运输吊装工艺 (82)2.6.4水下维修实例介绍 (83)第一章反应堆本体结构反应堆本体结构和一回路主管道,蒸汽发生器等构成承压边界,燃料组件和控制棒组件在运行人员的操作下建立和维持连续的裂变反应,并将其中的大部分能量传递给冷却剂,以维持机组的正常的运行。