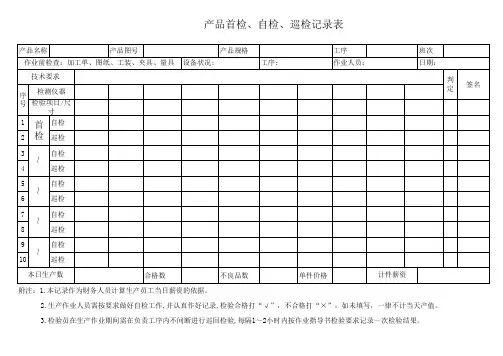

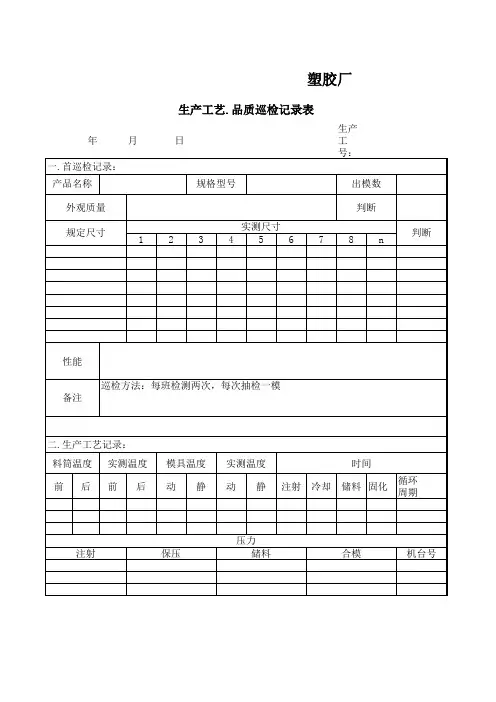

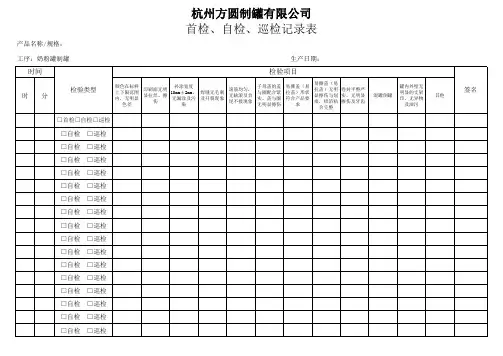

产品首检、自检、巡检记录表1

- 格式:xls

- 大小:18.00 KB

- 文档页数:20

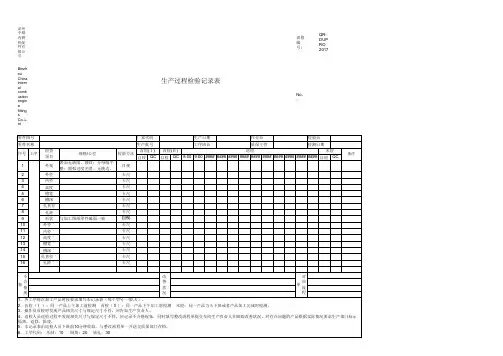

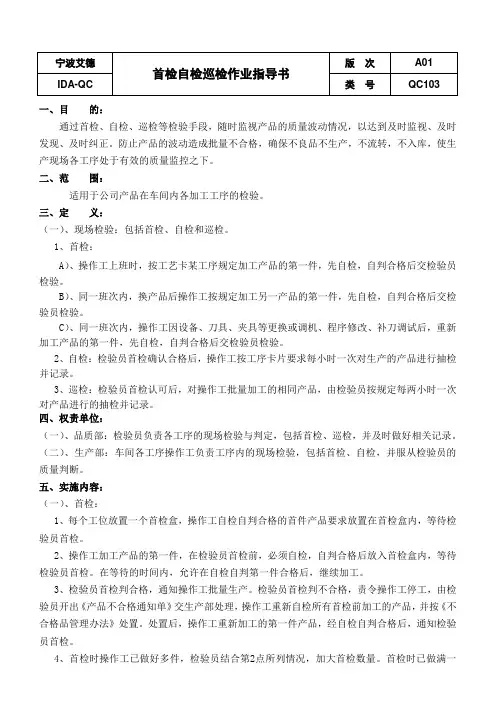

一、目的:通过首检、自检、巡检等检验手段,随时监视产品的质量波动情况,以达到及时监视、及时发现、及时纠正。

防止产品的波动造成批量不合格,确保不良品不生产,不流转,不入库,使生产现场各工序处于有效的质量监控之下。

二、范围:适用于公司产品在车间内各加工工序的检验。

三、定义:(一)、现场检验:包括首检、自检和巡检。

1、首检:A)、操作工上班时,按工艺卡某工序规定加工产品的第一件,先自检,自判合格后交检验员检验。

B)、同一班次内,换产品后操作工按规定加工另一产品的第一件,先自检,自判合格后交检验员检验。

C)、同一班次内,操作工因设备、刀具、夹具等更换或调机、程序修改、补刀调试后,重新加工产品的第一件,先自检,自判合格后交检验员检验。

2、自检:检验员首检确认合格后,操作工按工序卡片要求每小时一次对生产的产品进行抽检并记录。

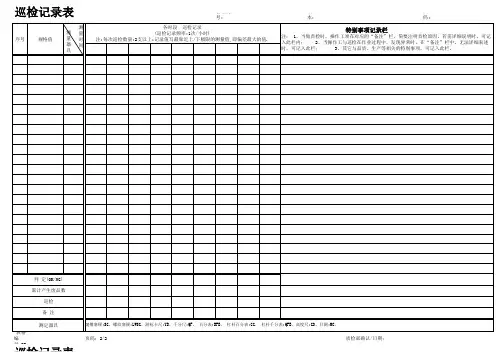

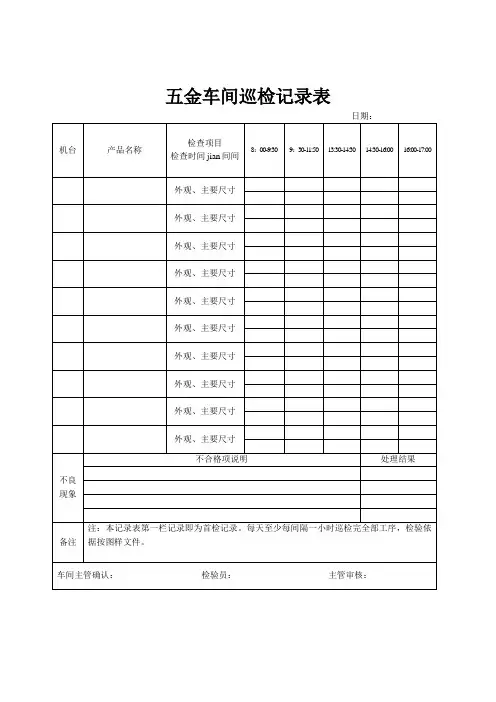

3、巡检:检验员首检认可后,对操作工批量加工的相同产品,由检验员按规定每两小时一次对产品进行的抽检并记录。

四、权责单位:(一)、品质部:检验员负责各工序的现场检验与判定,包括首检、巡检,并及时做好相关记录。

(二)、生产部:车间各工序操作工负责工序内的现场检验,包括首检、自检,并服从检验员的质量判断。

五、实施内容:(一)、首检:1、每个工位放置一个首检盒,操作工自检自判合格的首件产品要求放置在首检盒内,等待检验员首检。

2、操作工加工产品的第一件,在检验员首检前,必须自检,自判合格后放入首检盒内,等待检验员首检。

在等待的时间内,允许在自检自判第一件合格后,继续加工。

3、检验员首检判合格,通知操作工批量生产。

检验员首检判不合格,责令操作工停工,由检验员开出《产品不合格通知单》交生产部处理,操作工重新自检所有首检前加工的产品,并按《不合格品管理办法》处置。

处置后,操作工重新加工的第一件产品,经自检自判合格后,通知检验员首检。

4、首检时操作工已做好多件,检验员结合第2点所列情况,加大首检数量。

首检时已做满一(二)、自检:1、首检合格后,操作工在批量加工产品时,应随时注意质量,按工艺文件的要求加强自检并每小时一次自检并记录。

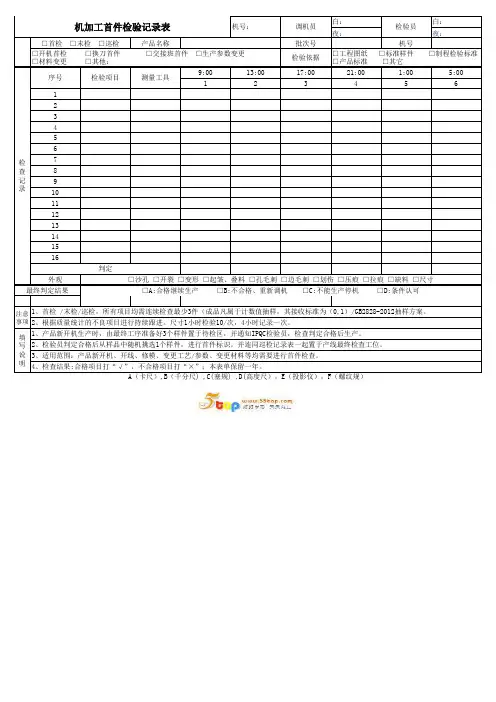

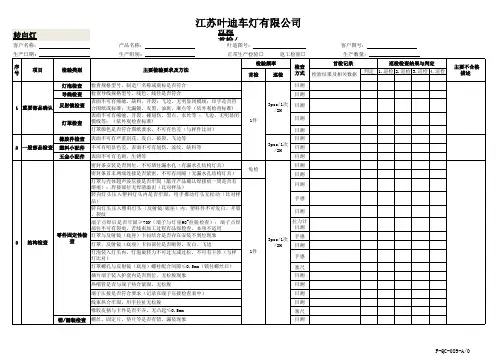

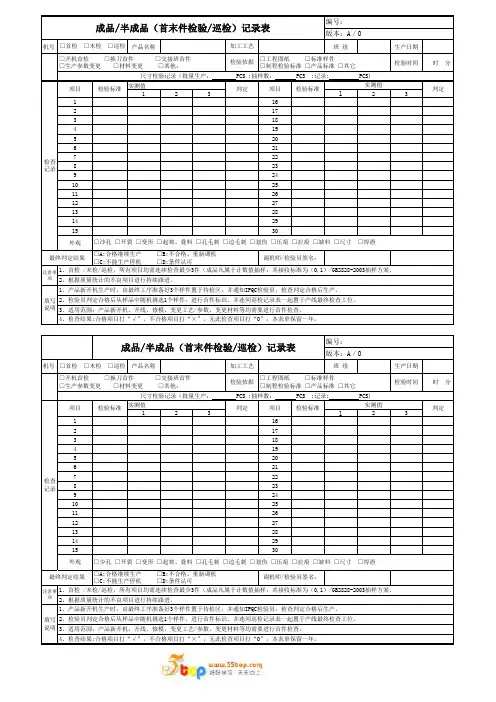

机号产品名称班 组生产日期检验时间 时 分实测值123123116217318419520621722823924102511261227132814291530外观机号产品名称班 组生产日期检验时间 时 分实测值123123116217318419520621722823924102511261227132814291530外观判定加工工艺编号:版本:A/0□开机首检 □换刀首件 □交接班首件□生产参数变更 □材料变更 □其他:□沙孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣最终判定结果检验标准实测值2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。

并连同巡检记录表一起置于产线最终检查工位。

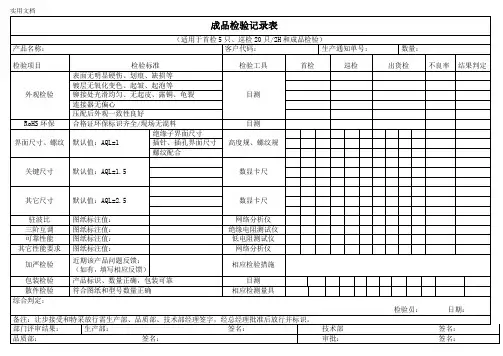

□首检 □末检 □巡检□首检 □末检 □巡检注意事项填写说明检验依据□工程图纸 □标准样件□制程检验标准 □产品标准 □其它检验标准项目项目成品/半成品(首末件检验/巡检)记录表4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

版本:A/0检查记录□工程图纸 □标准样件□制程检验标准 □产品标准 □其它检验标准实测值尺寸检验记录(批量生产: PCS ;抽样数: PCS ;记录: PCS)判定3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。

1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2003抽样方案。

2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好3个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

检查记录项目判定检验依据加工工艺判定□开机首检 □换刀首件 □交接班首件□生产参数变更 □材料变更 □其他:□A:合格继续生产 □B:不合格、重新调机□C:不能生产停机 □D:条件认可调机师/检验员签名:尺寸检验记录(批量生产: PCS ;抽样数: PCS ;记录: PCS)检验标准项目编号:1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2003抽样方案。

自检、首检、巡检管理制度一、目的:树立“产品质量是生产出来的,只有第一次就将事情做对,才有最好的质量”的观念。

加强对生产过程的控制,提高产品质量;控制批量性质量问题和重大质量事故的发生;减少质量损失,降低质量成本。

二、适用范围:江苏恒悦机械有限公司的加工生产过程。

三、定义:自检:操作者对自己加工的产品进行的独立的、自主的检查。

首件:加工出的第一件产品。

首检:首件产品经操作者自检合格后,再提交检验员进行检验的活动。

巡检:对生产过程和生产的产品所进行的巡回监督检查和抽查。

四、职责:1、生产部各车间主任负责教育、督促和检查所属员工的自检、首检并随时巡查抽检,确保自检、首检的实施,配合质检部稽查各车间。

2、质检部负责编制《检验作业指导书》,监督和协助车间做好自检、首检和巡检工作并组织生车间主任每周2次对车间质量稽查。

3、工艺部负责提供产品图纸、技术要求、相关技术标准、质量标准,编制相关工艺文件。

4、操作者具体实施自检、首检有关规定。

5、检验员具体负责管辖范围内的首件的专检、督促操作者自检,并进行巡检。

6、各车间主检负责督促检查本车间员工进行自检、首检,并对本车间进行巡检。

7、稽查小组:质检部主任、各金加工车间主任。

五、程序:1.检验依据:产品图纸、规范和技术要求;工艺技术资料和相关标准;质量标准和相关检验资料等。

2.自检:操作者加工前应消化、理解有关图纸、工艺资料,弄清楚有疑问的地方。

核对来料、工装并按规定检查设备、工装、量具、来料等均处于良好状态,方可进行生产。

操作者在加工过程中应对产品在该工序的要求和产品外观不断地进行检查、核对。

发现产品有问题立即停止生产,在问题弄清楚并解决后再继续进行生产。

操作者不能弄清和解决质量问题时,必须立即向车间主任和检验员反映、汇报问题。

车间主任和检验员在接到汇报后,应立即到现场查清问题并解决问题,恢复生产。

如问题还不能解决,则通知质检部主任。

质检部主任必须赶到生产现场调查处理,必要时通知技术部、生产部和其它有关部门派人到现场研究解决。