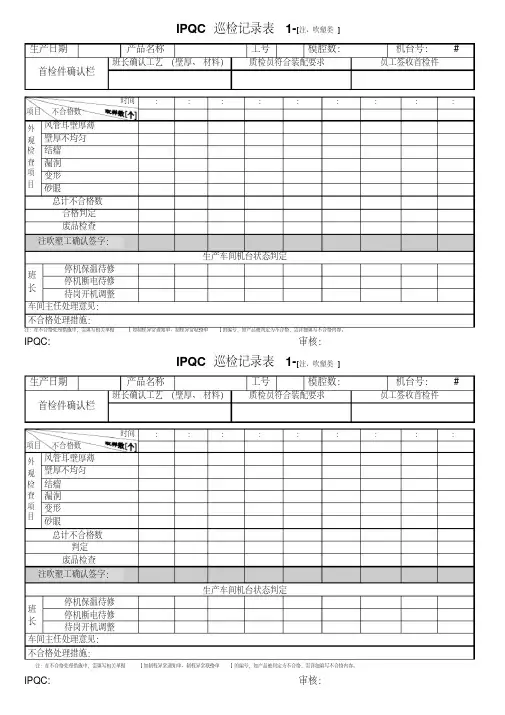

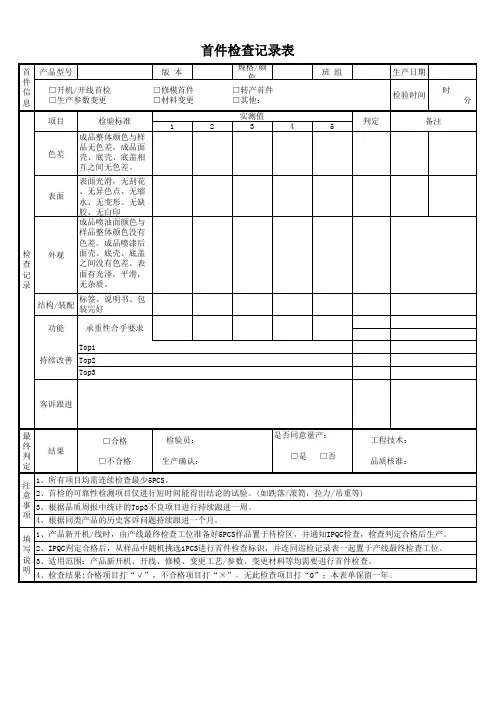

首检 巡检记录表记录表

- 格式:xls

- 大小:52.00 KB

- 文档页数:1

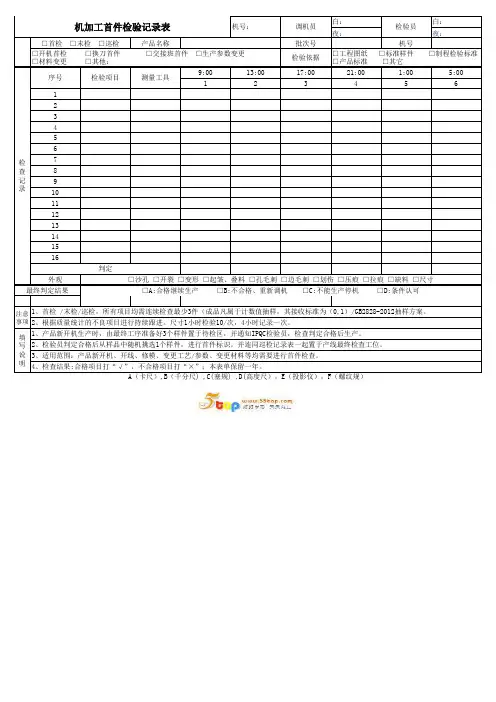

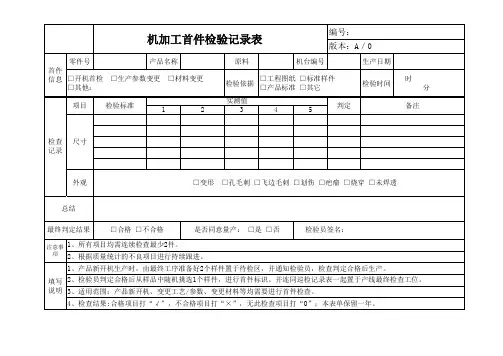

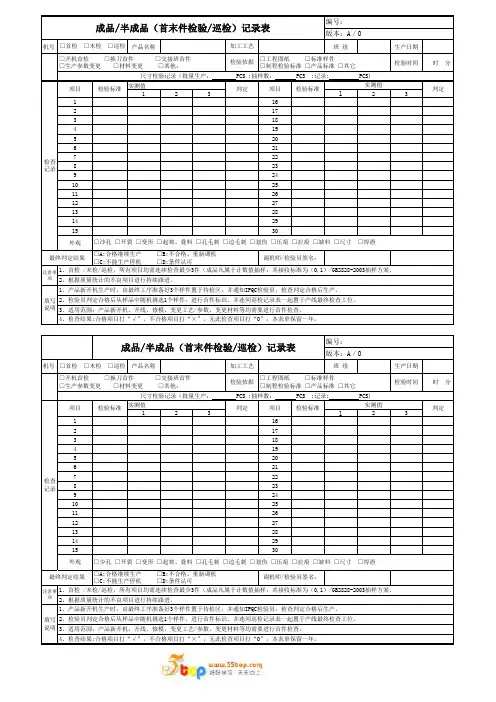

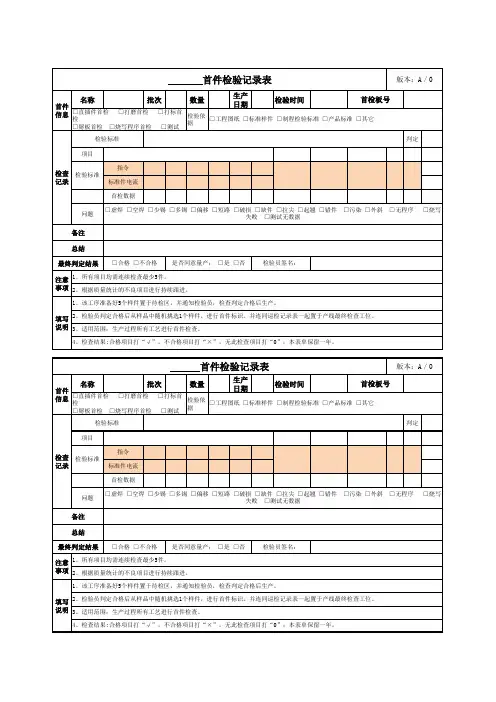

机号产品名称班 组生产日期检验时间 时 分实测值123123116217318419520621722823924102511261227132814291530外观机号产品名称班 组生产日期检验时间 时 分实测值123123116217318419520621722823924102511261227132814291530外观判定加工工艺编号:版本:A/0□开机首检 □换刀首件 □交接班首件□生产参数变更 □材料变更 □其他:□沙孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣最终判定结果检验标准实测值2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。

并连同巡检记录表一起置于产线最终检查工位。

□首检 □末检 □巡检□首检 □末检 □巡检注意事项填写说明检验依据□工程图纸 □标准样件□制程检验标准 □产品标准 □其它检验标准项目项目成品/半成品(首末件检验/巡检)记录表4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

版本:A/0检查记录□工程图纸 □标准样件□制程检验标准 □产品标准 □其它检验标准实测值尺寸检验记录(批量生产: PCS ;抽样数: PCS ;记录: PCS)判定3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。

1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2003抽样方案。

2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好3个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

检查记录项目判定检验依据加工工艺判定□开机首检 □换刀首件 □交接班首件□生产参数变更 □材料变更 □其他:□A:合格继续生产 □B:不合格、重新调机□C:不能生产停机 □D:条件认可调机师/检验员签名:尺寸检验记录(批量生产: PCS ;抽样数: PCS ;记录: PCS)检验标准项目编号:1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2003抽样方案。

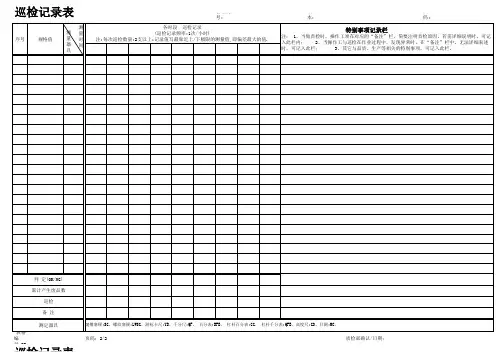

安全巡检记录表

日期: [填入日期]

巡检人员: [填入巡检人员姓名]

巡检地点: [填入巡检地点]

1. 巡检概况

- 本次巡检共发现安全问题:[填入数量] 个- 已解决的安全问题:[填入数量] 个

- 未解决的安全问题:[填入数量] 个

2. 发现的安全问题

- [填入安全问题1]

- 问题描述:[填入问题描述]

- 建议解决方法:[填入建议解决方法]

- [填入安全问题2]

- 问题描述:[填入问题描述]

- 建议解决方法:[填入建议解决方法]

3. 解决的安全问题

- [填入解决的安全问题1]

- [填入解决的安全问题2]

4. 未解决的安全问题

- [填入未解决的安全问题1]

- [填入未解决的安全问题2]

总结

本次巡检记录表详细记录了巡检人员在指定日期和地点进行的安全巡检,共发现并解决了部分安全问题,但还有一些问题需要进一步跟进和解决。

建议在下次巡检时重点关注这些未解决的安全问题,并采取措施及时解决。

巡检的持续进行有助于确保工作场所的安全性和员工的健康。

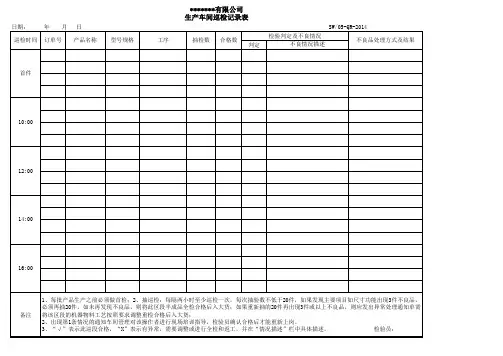

REV:0-2005.08.01 1/11 发放编号:1、目的:对生产过程进行有效的控制,预防不合格的发生。

2、范围:适用于EMS统括部品管课对生产现场的巡查。

3、职责:3.1、PQC负责定期对生产线进行巡查和监督,并对不良问题点进行反馈和跟进。

3.2、品管课各级管理人员不定期对生产现场进行巡查和监督。

3.3、责任部门负责问题点的改善。

4、程序:4.1、SMT巡查4.1.1、转机换料时,制造课操作工负责备齐所需物料,并按照《料位表》核对OK后,通 知PQC按照《料位表》确认机器上物料的Part No.、规格、方向及实物丝印等是否正确 无误后方可贴装。

4.1.2、正常生产机器缺料时,制造课操作工负责备齐所需物料,并按照《料位表》核对OK 后,PQC 根据机器缺料料位按照《料位表》确认机器上物料的Part No.、规格、极性方向及实物丝印等是否正确,再次对换下物料空盘与将要上机物料盘进行核对无误后方可上机贴装。

4.1.3、上料时,如果上的是散料,元件表面有丝印确认其丝印内容是否正确;元件表面无 丝印,则要求对该批料的实物取样测量,其容量或阻值等符合要求后才可上料,并将核对 结果记录于《***生产日报》中.4.1.4、新机种生产及每次转机时,PQC要按照样板/图纸/料位表等相关技术资料核对生 产出来的首板,确认有无多贴、漏贴、错贴、贴翻及极性部品方向是否正确,对无丝 印的电阻、电容进行测量,并将检查结果记录在《首板检查记录表》中, ( 如客户 有特别要求的按客户要求执行),合格后贴上《PCBA首板检验合格证》。

4.1.5、正常生产时,PQC对每条线每天至少四次按《SMT QC巡查表》对生产现场进行 巡查,每条线每天至少四次随机抽样1PCS正常生产品与样板进行核对,并作好相关记录。

4.2、AIM巡查4.2.1、机器缺料,转机换料时,制造课操作工负责备齐所需物料后,PQC再按照《料位 表》确认机器上物料的Part No.、规格、极性方向等是否正确,无误后方可开机。