管壳式热交换器

- 格式:ppt

- 大小:6.88 MB

- 文档页数:63

管壳式换热器规格标准一、介绍管壳式换热器是一种非常常见的换热设备,可以广泛应用于化工、石油、制药、食品等行业的热交换过程中。

在使用管壳式换热器之前,需要先了解它的标准尺寸,以便选择合适的型号。

二、管壳式换热器标准尺寸管壳式换热器的标准尺寸通常是按照壳体内径和管道外径计算的。

一般标准尺寸的管壳式换热器有以下规格:1. DN25/25,壳体内径为219mm,管道外径为25mm;2. DN32/25,壳体内径为273mm,管道外径为25mm;3. DN40/25,壳体内径为325mm,管道外径为25mm;4. DN50/25,壳体内径为426mm,管道外径为25mm;5. DN65/25,壳体内径为529mm,管道外径为25mm;6. DN80/25,壳体内径为630mm,管道外径为25mm;7. DN100/25,壳体内径为720mm,管道外径为25mm;以上标准尺寸仅供参考,实际情况还需根据具体使用要求进行选择。

三、注意事项在选择管壳式换热器之前,还需要注意以下事项:1. 确定换热器的流量和热载荷;2. 确认换热器的使用压力和温度范围;3. 根据流体特性和腐蚀情况选择合适的材质;4. 根据使用环境选择适当的防腐形式。

以上是关于管壳式换热器标准尺寸的介绍,希望能帮助您了解相关知识并选择合适的型号。

二、管壳式换热器国家标准规格1. 壳体尺寸壳体尺寸一般以壳体直径和长度表示。

国家标准中规定的壳体直径从50mm到5000mm不等,长度也有所不同,最长可达20m。

2. 管束数量管壳式换热器管束数量的多少直接决定了热交换的效率。

国家标准中规定管壳式换热器的管束数量应在1到12根之间,具体数量可根据使用条件及要求来进行选择。

3. 温度管壳式换热器的工作温度一般受制于材质、管束数量以及流体性质等多个因素。

国家标准中对于常用的曲率半径、沸点温度、加热量及换热系数等参数进行了规定。

4. 压力管壳式换热器的工作压力也是一个重要的参数。

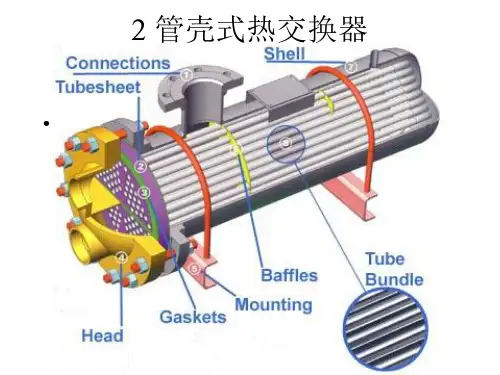

管壳式换热器的设计管壳式换热器是一种常用的换热设备,广泛应用于石油化工、冶金、电力、制药、食品等行业。

它由壳体、管束、管板、管箱等组成,能够有效地将两种介质之间的热量传递。

下面将从换热原理、设计要求和结构设计等方面进行详细介绍。

一、换热原理管壳式换热器通过管壳两侧的介质进行热量传递。

其中,一个介质在管内流动,被称为"壳侧流体",另一个介质在管外流动,被称为"管侧流体"。

壳侧流体通过壳体流动,而管侧流体则通过管束流动。

热量传递主要通过壳侧流体和管侧流体之间的传导和对流传热方式进行。

二、设计要求1.热量传递效果好:要求在换热器内两种介质之间实现高效的热量传递,以满足工艺要求。

2.压力损失小:为了保证介质流动的稳定性和降低能源消耗,设计时需要尽量减小换热器内的动能损失。

3.适应不同工艺条件:换热器的设计要能适应不同的流量、温度和压力等工艺条件的变动。

4.安全可靠:要求在设计中考虑到换热器的安全性和可靠性,尽量减少故障率。

三、结构设计1.壳体:壳体是换热器的外壳,一般采用钢质材料制造。

壳体的选择应考虑到介质的性质、压力和温度等参数,并采取相应的增强措施。

2.管束:管束是由多根管子组成的,一般采用金属材料或塑料制造。

管束的设计要考虑到介质对管材的腐蚀性、温度和压力等参数,同时也要考虑到换热面积的要求。

3.管板:管板位于管束两端,起到支撑和固定管束的作用,一般采用钢质材料制造。

管板的设计要考虑到壳侧和管侧流体的流动特性,并采用合适的孔洞布置,以保证流体的均匀流动。

4.管箱:管箱是安装在管板上的设施,主要用于集流壳侧流体并将其引导出换热器。

管箱的设计应考虑到壳侧流体的流动特性和流量等参数,以实现流体的顺畅流动。

在设计过程中,需要进行换热器的热力计算和结构力学计算,以确定壳体、管束和管板等部件的尺寸和选材。

同时,还需要根据不同工艺和使用条件的要求,进行热交换面积的计算和确定。

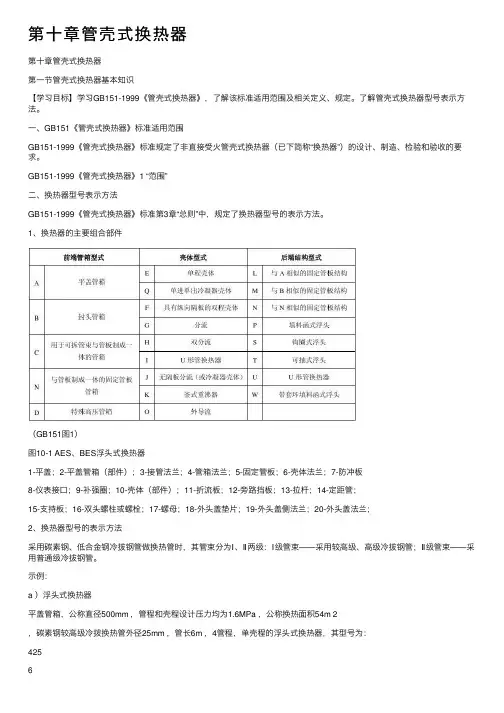

第⼗章管壳式换热器第⼗章管壳式换热器第⼀节管壳式换热器基本知识【学习⽬标】学习GB151-1999《管壳式换热器》,了解该标准适⽤范围及相关定义、规定。

了解管壳式换热器型号表⽰⽅法。

⼀、GB151《管壳式换热器》标准适⽤范围GB151-1999《管壳式换热器》标准规定了⾮直接受⽕管壳式换热器(已下简称“换热器”)的设计、制造、检验和验收的要求。

GB151-1999《管壳式换热器》1 “范围”⼆、换热器型号表⽰⽅法GB151-1999《管壳式换热器》标准第3章“总则”中,规定了换热器型号的表⽰⽅法。

1、换热器的主要组合部件(GB151图1)图10-1 AES、BES浮头式换热器1-平盖;2-平盖管箱(部件);3-接管法兰;4-管箱法兰;5-固定管板;6-壳体法兰;7-防冲板8-仪表接⼝;9-补强圈;10-壳体(部件);11-折流板;12-旁路挡板;13-拉杆;14-定距管;15-⽀持板;16-双头螺柱或螺栓;17-螺母;18-外头盖垫⽚;19-外头盖侧法兰;20-外头盖法兰;2、换热器型号的表⽰⽅法采⽤碳素钢、低合⾦钢冷拔钢管做换热管时,其管束分为Ⅰ、Ⅱ两级:Ⅰ级管束——采⽤较⾼级、⾼级冷拔钢管;Ⅱ级管束——采⽤普通级冷拔钢管。

⽰例:a )浮头式换热器平盖管箱,公称直径500mm ,管程和壳程设计压⼒均为1.6MPa ,公称换热⾯积54m 2,碳素钢较⾼级冷拨换热管外径25mm ,管长6m ,4管程,单壳程的浮头式换热器,其型号为:4256546.1500----AES Ⅰ b )固定管板式换热器封头管箱,公称直径700mm ,管程设计压⼒2.5MPa ,壳程设计压⼒1.6MPa ,公称换热⾯积200m 2,碳素钢较⾼级冷拨换热管外径25mm ,管长9m ,4管程,单壳程的固定管板式换热器,其型号为:42592006.15.2700----BEM Ⅰ c )U 形管式换热器封头管箱,公称直径500mm ,管程设计压⼒4.0MPa ,壳程设计压⼒1.6MPa ,公称换热⾯积75m 2,不锈钢冷拨换热管外径19mm ,管长6m ,2管程,单壳程的U 形管式换热器,其型号为:2196756.10.4500----BIU f )填料函式换热器平盖管箱,公称直径600mm ,管程和壳程设计压⼒均为1.0MPa ,公称换热⾯积90m 2,16Mn 较⾼级冷拨换热管外径25mm ,管长6m ,2管程,2壳程的填料函浮头式换热器,其型号为:22256900.1600----AFP Ⅰ三、换热器部分定义及规定GB 151标准许多定义和规定是与GB 150⼀致的,以下内容摘录了⼀部分不同于GB 150的规定。

管壳式换热器的工作原理

管壳式换热器是一种常用的热交换装置,用于将两种介质之间的热量传递。

它由一个外壳和一组内部管子组成。

工作原理如下:

1. 媒体流动:热交换的两种介质通过各自的入口进入换热器,一个在管道内流动,被称为“管侧媒体”,另一个在外壳内流动,被称为“壳侧媒体”。

2. 热传导:管侧和壳侧媒体之间通过热传导进行热量交换。

通常,一个介质在管侧流动,将热量传递给壳侧的另一个介质。

3. 热量交换:热量通过管壁传导,从管侧媒体流向壳侧媒体。

热量传递的方向取决于各介质的温度差和流速。

4. 冷却或加热:根据实际需求,换热器可被用于冷却或加热流体。

冷却时,管侧媒体温度较高,而壳侧媒体温度较低,使得管侧媒体的热量传递到壳侧媒体中。

加热时,情况相反。

5. 出口排放:经过热交换后,已经冷却或加热的介质分别通过各自的出口排放。

总之,管壳式换热器通过管内和壳内的介质流动,使热量在两者之间传导,实现了热量交换的目的。

这种设计可以高效地将热量从一个介质传递到另一个介质,广泛应用于工业生产和能源领域。

管壳式换热器国家标准管壳式换热器是一种常见的热交换设备,广泛应用于化工、石油、电力、制药等领域。

为了确保管壳式换热器的安全性、可靠性和性能,国家制定了一系列的标准,以规范其设计、制造、安装和使用。

本文将对管壳式换热器国家标准进行介绍和解析,以便相关行业从业人员更好地理解和遵守相关标准。

首先,管壳式换热器的国家标准主要包括GB/T151、GB/T251、GB/T351等一系列标准。

这些标准涵盖了管壳式换热器的设计、材料、制造、检验、安装、使用和维护等方面。

其中,GB/T151主要规定了管壳式换热器的基本参数、技术要求和检验方法;GB/T251主要规定了管壳式换热器的材料选用和制造要求;GB/T351主要规定了管壳式换热器的安装、使用和维护要求。

其次,管壳式换热器国家标准的制定是为了保障设备的安全运行和有效利用。

在设计和制造过程中,必须严格按照相关标准的要求进行,确保设备具有良好的耐压性、耐腐蚀性和传热性能。

在安装和使用过程中,必须按照标准规定的程序和方法进行,确保设备能够安全、稳定地运行。

在维护和检修过程中,必须按照标准规定的要求进行,确保设备的性能和使用寿命。

此外,管壳式换热器国家标准的遵守对于相关行业从业人员来说是非常重要的。

只有严格遵守相关标准,才能保证设备的安全性和可靠性。

因此,相关行业从业人员必须深入学习和理解相关标准,严格按照标准要求进行工作,不得有丝毫马虎和疏忽。

总之,管壳式换热器国家标准的制定和遵守对于保障设备的安全运行和有效利用具有重要意义。

相关行业从业人员必须深入学习和理解相关标准,严格按照标准要求进行工作,确保设备的安全性、可靠性和性能。

只有这样,才能更好地推动相关行业的发展,实现设备的长期稳定运行和有效利用。

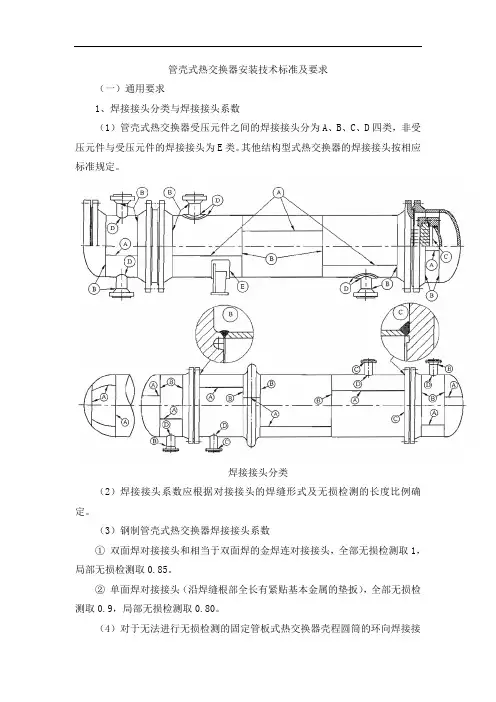

管壳式热交换器安装技术标准及要求(一)通用要求1、焊接接头分类与焊接接头系数(1)管壳式热交换器受压元件之间的焊接接头分为A、B、C、D四类,非受压元件与受压元件的焊接接头为E类。

其他结构型式热交换器的焊接接头按相应标准规定。

焊接接头分类(2)焊接接头系数应根据对接接头的焊缝形式及无损检测的长度比例确定。

(3)钢制管壳式热交换器焊接接头系数①双面焊对接接头和相当于双面焊的金焊连对接接头,全部无损检测取1,局部无损检测取0.85。

②单面焊对接接头(沿焊缝根部全长有紧贴基本金属的垫扳),全部无损检测取0.9,局部无损检测取0.80。

(4)对于无法进行无损检测的固定管板式热交换器壳程圆筒的环向焊接接头,应采用氩弧焊打底或沿焊缝根部全长有紧贴基本金属的垫板,其焊接接头系数0.6。

(5)对于换热管与管板连接的内孔焊,进行100%射线检测时焊接接头系数1.0,局部射线检测时焊接接头系数0.85,不进行射线检测时焊接接头系数0.6。

(6)铝、钛、铜、镍和锆等其他金属的焊接接头系数按相应引用标准的规定。

2、耐压试验(1)管壳式热交换器耐压试验的要求和试验压力应符合GB150.1--2011中4.6的要求,其他结构型式热交换器耐压试验的要求和试验压力应符合相关标准的要求。

(2)耐压试验的种类和要求应在图样上注明。

(3)按压差设计的热交换器,应在图样上提出压力试验时升、降压的具体要求。

(4)对于管程设计压力高于壳程设计压力的管壳式热交换器,应在图样上提出管头的试验方法和压力。

3、泄漏试验(1)泄漏试验应符合GB150.1-2011中4.7的要求。

(2)泄漏试验的种类和要求应在图样上注明。

(二)材料1、总则(1)管壳式热交换器钢制受压元件的钢号及其标准、附加技术要求、限定范围(压力和温度等)及许用应力应符合GB 150.2-2011及其附录A、附录D的规定,高温性能参考值参见GB 150,2-2011附录B。

(2)管壳式热交换器受压元件用铝、钛、铜、镍和锆等其他金属材料,其技术要求、限定范围(牌号、压力和温度等)及许用应力,应符合TSG R0004-2009及本标准引用标准的规定。

管壳式换热器国家标准管壳式换热器是一种常见的热交换设备,广泛应用于化工、电力、冶金、石油、轻工等工业领域。

为了规范管壳式换热器的设计、制造和使用,我国制定了一系列的国家标准,以确保其安全、高效运行。

首先,管壳式换热器的国家标准主要包括设计标准、制造标准、安装标准和使用标准。

设计标准主要规定了换热器的结构、材料、工作压力、温度等参数,以及换热器的传热面积、热效率等设计要求。

制造标准则规定了换热器的制造工艺、质量控制要求,以及对材料、焊接、检测等方面的要求。

安装标准主要包括了换热器的安装位置、基础、管道连接、密封、支架等要求。

使用标准则规定了换热器的操作、维护、检修、清洗等方面的要求。

其次,国家标准对管壳式换热器的设计、制造和使用提出了严格的要求。

在设计方面,标准要求根据换热介质的性质、流量、温度等参数,选择合适的换热器型号和规格,确保其能够满足工艺要求。

在制造方面,标准要求严格执行相关的工艺标准,确保换热器的材料、焊接、检测等符合国家标准和行业标准。

在安装和使用方面,标准要求严格按照相关规范进行安装,确保换热器的安全可靠运行,同时要求对换热器进行定期的检查、维护和清洗,以确保其性能和使用寿命。

最后,国家标准的实施对于提高管壳式换热器的质量和安全性具有重要意义。

通过严格的标准要求,可以有效地规范换热器的设计、制造和使用,提高其性能和可靠性,降低事故发生的风险,保障生产安全。

同时,国家标准的实施也有助于促进行业的健康发展,提高企业的竞争力,推动技术创新和进步。

总之,管壳式换热器国家标准的制定和实施对于保障工业生产安全、提高设备性能、促进行业发展具有重要意义。

各相关企业和单位应严格遵守国家标准的要求,加强对管壳式换热器的设计、制造和使用的管理和监督,确保换热器的安全、高效运行,为我国工业的发展做出积极贡献。

管壳式热交换器原理

管壳式热交换器是一种常用的热交换设备,主要用于将两种流体之间的热能传递。

它由一个外壳和多个并排布置的管子组成。

其中一个流体通过管子内部流动,而另一个流体在管子外部流动。

通过这种方式,两种流体之间的热量可以通过管壁传递,实现热能的交换。

管壳式热交换器的工作原理如下:

1. 换热介质流体进入热交换器的外壳中,流经外壳的流道。

2. 通过外壳的流体流道将流体分成多个小流道,以实现流体的均匀分布。

3. 然后,流体通过每个小流道的入口进入管子中。

4. 在管子内,流体与管壁之间的热能传递开始进行。

由于管壁的导热性,热能可以从管子内的流体传递到管子的外部。

5. 同时,管子外的另一种流体也在管子外部流动,并与管壁接触。

这样,管壁的另一侧就会有一种流体与管壁之间的热能传递。

6. 由于管壁的热传导性能,两种流体之间的热量可以在管壁中传递。

7. 热量将从热源侧流体传递到冷却侧流体,使冷却侧流体的温度升高,而热源侧流体的温度下降。

8. 经过热交换后,两个流体在管壳式热交换器的出口分别流出。

9. 通过不同的管道,流体可以把热量带走或者向其他设备供热。

10. 在这个过程中,外壳和管子之间的密封结构确保两种流体

不会混合。

总结起来,管壳式热交换器的工作原理是通过管壁将两种流体之间的热量进行传递,从而实现热能的交换。

它具有高效、可靠、结构紧凑等特点,在工业领域中得到广泛应用。

管壳式换热器原理与设计管壳式换热器是一种常见的换热设备,广泛应用于化工、炼油、石油化工、动力、核能等多个工业领域。

其工作原理和设计要点如下:工作原理:基本构造:管壳式换热器主要由壳体、管束、管板、折流板、管箱等部件组成。

壳体通常为圆筒形,内部装有平行排列的管束,管束两端固定在管板上。

流体通过管内(管程)和管外(壳程)进行热交换。

热量传递:冷热两种流体分别在管程和壳程中流动,热量通过管壁从高温流体传递给低温流体。

一种流体在管内流动(管程流体),另一种流体在管外,即壳体内流动(壳程流体)。

热量传递遵循热力学第二定律,从高温区自发流向低温区。

强化传热:为了提高传热效率,壳程内常设置折流板,迫使壳程流体多次改变方向,增加流体湍流程度,从而提高传热系数。

管束的排列(如等边三角形或正方形)也会影响传热效率和清洁维护的便利性。

设计要点:流体选择:根据工艺要求决定哪种流体走管程,哪种走壳程。

一般而言,易结垢或腐蚀性的流体走管程便于清洗和更换管束。

材料选择:根据流体的性质(如温度、压力、腐蚀性)选择合适的材料,如不锈钢、碳钢、铜合金等,以确保换热器的耐用性和安全性。

热负荷计算:根据工艺条件计算所需的热负荷,确定换热面积,进而决定管束的数量、长度和直径。

压降考虑:设计时需考虑流体在管程和壳程中的压降,确保泵送能耗合理,避免因压降过大导致系统运行不稳定。

结构设计:包括管板的设计(固定管束的方式)、壳体厚度设计、支撑和悬挂结构设计等,以保证换热器的机械强度和稳定性。

清洗与维护:设计时应考虑换热器的可维护性,如管束的可拆卸性,以及便于清洗壳程内部的结构设计。

综上所述,管壳式换热器的设计是一个综合考虑热工性能、机械强度、材料选择、经济性和可维护性的复杂过程,需要精确的计算和细致的工程设计。