管壳式热交换器讲解

- 格式:doc

- 大小:371.00 KB

- 文档页数:10

管壳式换热器设计总结管壳式换热器是一种常见的热交换设备,广泛应用于化工、石油、制药等行业。

其设计涉及到许多方面,包括换热原理、结构设计、材料选择等。

本文将从这些方面对管壳式换热器的设计进行总结和分析。

管壳式换热器的换热原理是通过管内流体与壳侧流体之间的热传导来实现热量的交换。

管内流体一般为待加热或待冷却的介质,而壳侧流体一般为冷却剂或加热介质。

通过这种方式,可以实现两种介质之间的热量转移,达到加热或冷却的目的。

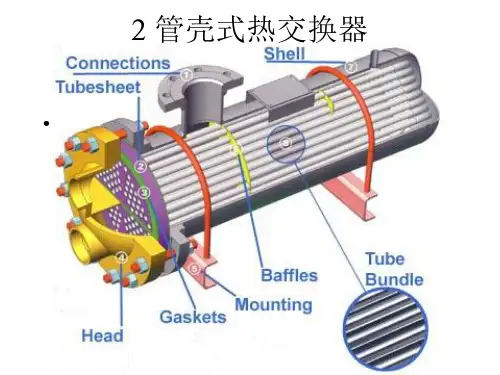

管壳式换热器的结构设计是十分重要的。

它由管束、壳体、管板、管侧流体进出口以及壳侧流体进出口等部分组成。

管束是换热的核心部分,通过将多根管子固定在管板上,形成流体的通道。

而壳体则是管束的外部保护壳,起到支撑和密封的作用。

管侧流体通过管侧进出口进入管束内,与管内流体进行热量交换,然后再通过壳侧进出口流出。

这样的结构设计,既保证了换热效率,又方便了设备的安装和维护。

管壳式换热器的材料选择也是十分重要的一环。

由于在换热过程中,介质可能存在腐蚀、高温等问题,因此需要选择耐腐蚀、耐高温的材料。

常见的材料有不锈钢、钛合金等。

对于特殊的工况,还可以采用陶瓷、镍基合金等材料。

在管壳式换热器的设计过程中,还需要考虑一些其他因素。

首先是换热面积的确定,它与换热效果直接相关。

一般来说,换热面积越大,换热效果越好。

其次是流体的流速和流量,它们对换热器的换热效果和压力损失有着重要影响。

此外,还需要考虑到换热器的尺寸和重量,以及设备的安全性和可靠性等方面。

在实际应用中,还需要根据具体的工况和要求进行换热器的定制设计。

例如,在高温高压的条件下,需要采用密封性好、耐高温高压的结构和材料;在对流体的温度变化要求较高的情况下,需要采用多级换热器或增加管程等方式来提高换热效果。

管壳式换热器的设计需要考虑多个方面的因素,包括换热原理、结构设计、材料选择等。

合理的设计可以提高换热效率,降低能耗,满足工业生产的需求。

同时,还需要根据具体的工况和要求进行定制设计,以提高设备的安全性和可靠性。

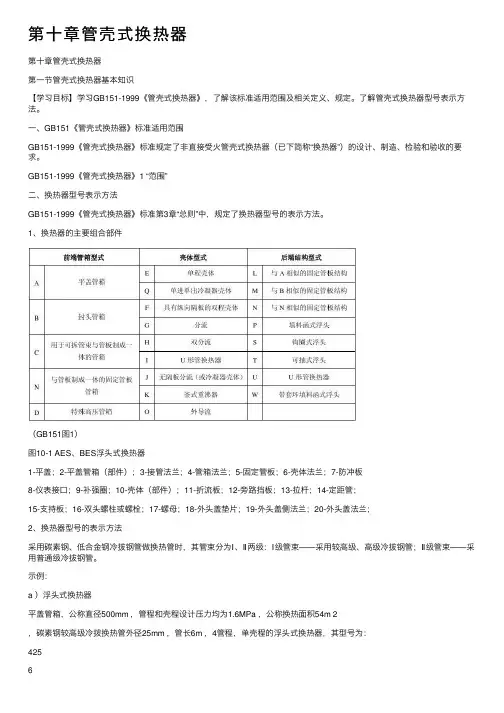

第⼗章管壳式换热器第⼗章管壳式换热器第⼀节管壳式换热器基本知识【学习⽬标】学习GB151-1999《管壳式换热器》,了解该标准适⽤范围及相关定义、规定。

了解管壳式换热器型号表⽰⽅法。

⼀、GB151《管壳式换热器》标准适⽤范围GB151-1999《管壳式换热器》标准规定了⾮直接受⽕管壳式换热器(已下简称“换热器”)的设计、制造、检验和验收的要求。

GB151-1999《管壳式换热器》1 “范围”⼆、换热器型号表⽰⽅法GB151-1999《管壳式换热器》标准第3章“总则”中,规定了换热器型号的表⽰⽅法。

1、换热器的主要组合部件(GB151图1)图10-1 AES、BES浮头式换热器1-平盖;2-平盖管箱(部件);3-接管法兰;4-管箱法兰;5-固定管板;6-壳体法兰;7-防冲板8-仪表接⼝;9-补强圈;10-壳体(部件);11-折流板;12-旁路挡板;13-拉杆;14-定距管;15-⽀持板;16-双头螺柱或螺栓;17-螺母;18-外头盖垫⽚;19-外头盖侧法兰;20-外头盖法兰;2、换热器型号的表⽰⽅法采⽤碳素钢、低合⾦钢冷拔钢管做换热管时,其管束分为Ⅰ、Ⅱ两级:Ⅰ级管束——采⽤较⾼级、⾼级冷拔钢管;Ⅱ级管束——采⽤普通级冷拔钢管。

⽰例:a )浮头式换热器平盖管箱,公称直径500mm ,管程和壳程设计压⼒均为1.6MPa ,公称换热⾯积54m 2,碳素钢较⾼级冷拨换热管外径25mm ,管长6m ,4管程,单壳程的浮头式换热器,其型号为:4256546.1500----AES Ⅰ b )固定管板式换热器封头管箱,公称直径700mm ,管程设计压⼒2.5MPa ,壳程设计压⼒1.6MPa ,公称换热⾯积200m 2,碳素钢较⾼级冷拨换热管外径25mm ,管长9m ,4管程,单壳程的固定管板式换热器,其型号为:42592006.15.2700----BEM Ⅰ c )U 形管式换热器封头管箱,公称直径500mm ,管程设计压⼒4.0MPa ,壳程设计压⼒1.6MPa ,公称换热⾯积75m 2,不锈钢冷拨换热管外径19mm ,管长6m ,2管程,单壳程的U 形管式换热器,其型号为:2196756.10.4500----BIU f )填料函式换热器平盖管箱,公称直径600mm ,管程和壳程设计压⼒均为1.0MPa ,公称换热⾯积90m 2,16Mn 较⾼级冷拨换热管外径25mm ,管长6m ,2管程,2壳程的填料函浮头式换热器,其型号为:22256900.1600----AFP Ⅰ三、换热器部分定义及规定GB 151标准许多定义和规定是与GB 150⼀致的,以下内容摘录了⼀部分不同于GB 150的规定。

管壳式热交换器原理

管壳式热交换器是一种常用的热交换设备,主要用于将两种流体之间的热能传递。

它由一个外壳和多个并排布置的管子组成。

其中一个流体通过管子内部流动,而另一个流体在管子外部流动。

通过这种方式,两种流体之间的热量可以通过管壁传递,实现热能的交换。

管壳式热交换器的工作原理如下:

1. 换热介质流体进入热交换器的外壳中,流经外壳的流道。

2. 通过外壳的流体流道将流体分成多个小流道,以实现流体的均匀分布。

3. 然后,流体通过每个小流道的入口进入管子中。

4. 在管子内,流体与管壁之间的热能传递开始进行。

由于管壁的导热性,热能可以从管子内的流体传递到管子的外部。

5. 同时,管子外的另一种流体也在管子外部流动,并与管壁接触。

这样,管壁的另一侧就会有一种流体与管壁之间的热能传递。

6. 由于管壁的热传导性能,两种流体之间的热量可以在管壁中传递。

7. 热量将从热源侧流体传递到冷却侧流体,使冷却侧流体的温度升高,而热源侧流体的温度下降。

8. 经过热交换后,两个流体在管壳式热交换器的出口分别流出。

9. 通过不同的管道,流体可以把热量带走或者向其他设备供热。

10. 在这个过程中,外壳和管子之间的密封结构确保两种流体

不会混合。

总结起来,管壳式热交换器的工作原理是通过管壁将两种流体之间的热量进行传递,从而实现热能的交换。

它具有高效、可靠、结构紧凑等特点,在工业领域中得到广泛应用。

管壳式换热器的工作原理

管壳式换热器是一种常用的热交换设备,主要用于将热量从一个介质传递到另一个介质。

它由一个外壳和一组内部管子组成。

工作原理如下:

1. 工作介质进入换热器:热的介质(也称为工作介质1)从一

个管道进入换热器的壳体。

它通过壳体的进口管道流入,并被分散到管子的外侧。

2. 管子中的传热:工作介质1在管子的外侧流动,与管子内的冷介质(也称为工作介质2)进行传热。

热量通过管子的壁传递,从而将热量从工作介质1传递给工作介质2。

3. 传热过程:传热过程中,热量从工作介质1的管壁通过导热传导传递给管壁,然后从管壁通过对流传递给工作介质2。

冷

却的工作介质2在管子内流动,吸收热量。

4. 热量传递到壳体:热量在管子内外进行传热交换后,被冷却后的工作介质2带走。

冷却后的工作介质2通过换热器的出口管道流出。

5. 工作介质1的退出:冷却的工作介质1在换热过程中失去了热量,并通过换热器壳体的出口管道流出。

总结起来,管壳式换热器的工作原理就是通过传热管子将热量从一个介质传递到另一个介质,从而实现热量的交换。

这种热

交换设备广泛应用于各个工业领域中,如化工、石油、制药等,从而满足不同工艺过程中的热能需求。

管壳式换热器管壳式热交换器设备工艺原理管壳式换热器概述管壳式换热器,也称为管式热交换器,是一种广泛应用于化工、石油、制药、食品、能源等行业的换热设备。

它主要由热交换器管道(管束)和热交换器壳体(壳体)组成,是实现两种不同物质之间的热量传递的一种设备。

管壳式换热器结构热交换器管道(管束)管束是管壳式换热器的核心组件,主要由多个平行管道组成。

这些管道可以是直管、弯曲管等不同形状和长度的管道,通常采用不锈钢、钛、铜合金等耐腐蚀材料制成。

热交换器壳体壳体是管壳式换热器的外壳部分,包裹着管束。

壳体通常由钢板焊接而成,并装有进出口口和配套的密封等组件。

热交换器管板管板使用于多传热室的管壳式换热器内部结构,并将热交换器分为不同的传热室,是管束定位、支撑和密封的基础。

热交换器密封件在管束与热交换器壳体之间、管板与壳体之间拼合处都需要设置密封垫或O型密封圈,从而保证热交换器内外流体不会相互混合,保证设备安全运行。

管壳式换热器原理管壳式换热器是通过管壳式热交换器内和外两侧的不同介质之间的热量传递实现热交换的。

管壳式换热器内的流体是管道(管束)中的介质,分别由进口和出口管道进出,在管束内部流动。

而壳体外部则是流动着另一种介质的热交换模式。

管壳式换热器内的热量传递基于热传导和对流传热两种传热方式。

传导是介质之间的热量传递,而对流传热是通过流体流动和强制对流带来的。

管壳式换热器使用这两种传热方式,通过热传导和对流传热将内外流体的热量进行传递和交换。

管壳式换热器应用管壳式换热器广泛应用于化工、石油、制药、食品、能源等行业,用于不同种类流体之间的热量传递和温度调节。

管壳式换热器通常也用于制冷和空调等设备中,以提高其制冷效率。

管壳式换热器特点1.传热效率高:采用管壳式结构,通过内部和外部流体传热方式,热量更充分交换。

2.安全可靠:壳体密封设计,避免内外两种介质相互混合。

3.维护方便:由于管壳式换热器内壳体开口设计,维护和维修更加容易。

壳管式换热器壳管式换热器产品简介壳管式(或管壳式)换热器是应用泛的传统的换热器。

其最基本的构造是在圆形的壳体内加很多热交换用的小管,当加热的热媒为蒸汽时称为壳管汽一水换热器;加热的热媒为高温水时称为壳管水一水换热器,水一水换热器由于热交换小管内外都是水,由于小管两侧水流速接近,圆形外壳直径不能太大,当加热面积要求较大时,常几段连起来,故又称分段式水一水换热器。

它们的实在构造见后。

该类换热器常用于热水供暖系统,低温水空调系统及某些连续性用热水的生产工艺用水。

作为生活热水供应,则需配备贮水罐。

[1]壳管式换热器工艺条件的选择壳管式换热器温度冷却水的出口温度不宜高于60℃,以免结垢严重。

高温端的温差不应小于20℃,低温端的温差不应小于5℃。

当在两工艺流体之间进行换热,低温端的温差不应小于20℃。

当在采纳多管程、单壳程的管壳式换热器,并用水作为冷却剂时,冷却剂的出口温度不应高于工艺物流的出口温度。

在冷却或者冷凝工艺物流时,冷却剂的人口温度应高于工艺流体中易结冻组分的冰点,一般高于5℃。

换热器的设计温度应高于使用温度,一般高15℃。

壳管式换热器压力降加添工艺物流流体的流速,可加添对流换热系数,从而提高总传热系数,使换热器的结构紧凑,但加添流速将加添换热器的压力降,从而使得换热器的磨蚀和振动破坏加剧等。

同时,压力降加添使得换热器在运行过程的动力消耗增大,因此,允许的压力降范围一般限制如表所示。

工艺物流的压力(MPa)允许压力降(MPa)真空0.1~0.70.170.010.004~0.034≥0.034壳管式换热器流体空间的选择要使换热器正常而有效地操作,就必须慎重地选择流动空间。

(1)温度。

高温流体一般走管程,由于高温会降低料子的许用应力,所以高温流体走管程可节省保温层并削减壳体厚度,有时为了便于高温流体的散热,也可使高温流体走壳程,但为了保证操作人员的安全,需设置保温层。

(2)压力。

较高压力的流体走管程,可削减壳体厚度。

目录1、设计任务及要求........................................2、设计方案的确定及流程说明...................... 2.1管壳式换热器的型式............................2.2换热器的流程................................2.3换热器的流程图 ................................3、换热器设计................................3.1确定物性数据............................3.2计算平均温差3.3计算热负荷3.4估算传热面积................................4、工艺结构尺寸..................................4.1选管子规格............................4.2总管数和总管程数............................4.3确定管子在管板上的排列方式.....................4.4管壳内径的确定.....................4.5绘管板布置图确定实际管子数目.....................4.6折流板的计算.....................4.7其他附件.....................4.8接管.....................5、管壳式换热器的核算.............................5.1传热温差的校正.....................5.2总传热系数K的计算.....................5.3传热面积校核.....................5.4壁温的计算.....................5.5阻力计算和核算压力降.....................6、设计成果总表..........................................7 分析讨论..................................8、换热器的设计图纸..................................9.、参考文献............................换热器课程设计任务书一、设计题目:设计一台换热器二、操作条件:1、苯:入口温度90℃,出口温度40℃。

2、冷却介质:循环水,入口温度20℃。

3、允许压强降:不大于50kPa。

三、设备型式:管壳式换热器四、处理能力:100000吨/年苯五、设计要求:1、选定管壳式换热器的种类和工艺流程。

2、管壳式换热器的工艺计算和主要的工艺尺寸的设计。

3、设计结果概要或设计结果一览表。

4、设备简图。

(要求按比例画出主要结构及尺寸)5、对本设计的评述及有关问题的讨论(不同的同学应该有不同的感受)。

2、设计方案的确定及流程说明2.1管壳式换热器的型式:卧式壳管式冷凝器2.2换热器的流程:冷却水走管程,便于水垢清洗;甲苯走壳程,有利于甲苯的散热和冷凝。

3、换热器设计3.1确定物性数据90'1=t ℃ 40"1=t ℃ 20'2=t ℃ 30"2=t ℃冷却介质为循环水,取入口温度为:20 ℃,出口温度为:30℃苯的定性温度: 6524090t 1=+=℃水的定性温度: 25230202=+=t ℃两流体的温差: 40256521=-=+t t ℃性 流体℃kg/m 3Pa ·s kJ/(kg ·℃)W/(m ·℃)苯 65 836.6 0.000381 1.828 0.151 水259970.00092084.1790.6093.2计算平均温差11221212(''')(''')'ln(''')(''')m t t t t t t t t t ---∆==--36.41℃143.020902030'''"2122=--=--=t t t t P 520304090'""'2221=--=--=t t t t R 由计算得:929.0=∆t ψ,所以C t t m t m 85.3341.36929.0=⨯=∆=∆∆,ψ3.3计算热负荷 苯的质量流量:s q m /kg 17.3)360024365/(1000000001=⨯⨯=热量:W 5.289827)4090(828.1100017.3)"'t (Q 1111=-⨯⨯⨯=-=t c q p m水的质量流量:h kg t t c q p m /2.24967)2030(1000179.436005.289827)'"(Q 1222=-⨯⨯⨯=-=估算传热面积: 2m m 42.21825.334005.289827t K Q F =⨯=∆=逆估ψ4、工艺结构尺寸4.1选管子规格假设C W/m 4002︒⋅=K ,管子为mm .219⨯Φ,又因为苯走管程且初选,L= 4.5m 的列管,所以设s m u i /9.0=4.2总管数和总管程数4.216.836015.0015.014.317.34421=⨯⨯⨯⨯==u d q Z i m π 取Z=22根 m d L i 3.1622019.014.342.21z F o =⨯⨯==π6.35.43.16===L L N i取N=4 4.3确定管子在管板上的排列方式:按正三角形排列 4.4管壳内径的确定 查表得:管中心距:s=25 分程隔板槽处管中心距:38l =E平行于流向的管距:65.2130cos 2530cos s =︒=︒=s p 垂直于流向的管距:5.1230sin 2530sin s =︒=︒=s n 六边形层数:a=5管中心至最外层管中心距离:管束外缘直径:359.00095.02217.0D =⨯+⨯=L 壳体内径:375.0008.02359.0D =⨯+=s 取标注直径:0.4实际换热面积S =n i d πL=88×3.14×0.015×4.5=18.662m 该换热器所要求总传热系数 /(2.459825.3366.185.2898272•=⨯=∆=K m W t S Q m ℃ 4.5绘管板布置图确定实际管子数目:取NZ=88c 4.6折流板的计算: 弓形折流板 取折流挡高度,m 1.00.25D h ==s 取折流板间距4.008.04.0)12.0(l --=⨯--=s .取0.25.折流板个数:b N L/s l -1=17个 5、管壳式换热器的核算5.1传热温差的校正5.2总传热系数K 的计算 计算管程对流传热系数i α2220.003888.044150.08844m d n A i i =⨯⨯⨯=⨯⨯=ππs m A V u i s i 975.06.836360024365003888.0108=⨯⨯⨯⨯==()湍流23006.3211310381.06.836975.0015.0Re 3>=⨯⨯⨯==-μρi i i u d6.4151.010381.010828.1Pr 33=⨯⨯⨯==-λμp i C()()Cm W d i ii ⋅=⨯⨯⨯==23.08.03.08.0/14756.4)6.32113(015.0151.0023.0(Pr Re 023.0苯被冷却)λα 计算壳程对流传热系数o α①壳程对流传热系数 对圆缺形折流板,可采用凯恩公式14.0w3/155.0oeo r e d 36.0)(μμλαP R = 当量直径,由正三角形排列得m d d t d e 02.0019.014.3)019.0414.3025.023(4)423(4220202=⨯⨯-⨯⨯=-=ππ 壳程流通截面积,2000162.0025.0019.0145.015.01m t d hD A =⎪⎭⎫ ⎝⎛-⨯⨯=⎪⎭⎫ ⎝⎛-=壳程流体流速及其雷诺数分别为hkg t t c q p m /2.24967)2030(1000179.436005.289827)'"(Q 1222=-⨯⨯⨯=-=s m A u m /43.00162.036009972.24967q 020=⨯⨯==ρ7.9311109208.099743.002.0Re 300=⨯⨯⨯==-μρ苯u d e普兰特准数3.6609.0109208.010179.4Pr 330=⨯⨯⨯==-λμp C14.0w3/155.0oeo r e d 36.0)(μμλαP R = 粘度校正: 14.0w)(μμ 所以:7.323905.1)3.6()7.9311(02.0609.036.03155.00=⨯⨯⨯=α()C m W ⋅2/ 确定污垢热阻(井水)有机液体),W C m R W C m R so si /00017.0(/0002.022 ⋅=⋅=总传热系数K()C m W d dd d R R K ii i siso ⋅=⨯+⨯⨯+⨯+=+++=--2440000/63.628151475191519102107.17.32391111αα5.3传热面积校核: 2m m 63.13825.3363.6285.289827t K Q F =⨯=∆=逆ψS =n0d πL=126×3.14×0.015×4.5=26.72369.163.1366.18=, 稍大5.4壁温的计算: 5585.3300017.07.3239163.628-65)1(t 1,0m1=⨯+=∆+=)(m s t r K α壳体壁温,可近似取为壳程流体的平均温度,即T=65℃。

壳体壁温和传热管壁温之差为1055-65==∆t ℃。

5.5阻力计算和核算压力降管程流动阻力221i2u u d 22L P P ρρλξ⋅⋅∆=∆=, 由Re =6.15315,传热管相对粗糙度i /d ε=0.1/15=0.0067,查莫迪图得λ=0.033W/m ·℃,流速u i =0,975m/s ,ρ=836.6kg/m3,所以 沿程阻力:()Pa u d L P i i 413405.12975.06.836015.05.4033.022i 2i =⨯⨯⨯⨯=Φ⋅=∆ρλ回弯阻力()Pau P t i r 636242975.06.8364Z 2422=⨯⨯⨯==∆ρ进出口连接阻力:()Pa u P i n 11932975.06.836325.122=⨯⨯==∆ρ总的流动阻力:P ∆=i P ∆+r P ∆+n P ∆=4134+6362+1193=11698Pa<50kPa 壳程压力降2)计算壳程压强降()Ns F P P P s ,,210∆+∆=∆∑其中 ()21115.12001u N n Ff P Ns F B c s ρ+=∆==,,,管子为正三角形排列,取F=0.4 10881.11.1=⨯==n n c取折流挡板间距 m h 25.0=折流挡板数:17125.05.41=-=-=h L N B壳程流通面积 ()()2000525.0019.01040.025.0m d n D h A c =⨯-⨯=-= s m A u m /43.00162.036009972.24967q 020=⨯⨯==ρ 7.9311109208.099743.002.0Re 300=⨯⨯⨯==-μρ苯u d e >50062.07.93110.5Re 0.5228.0228.000=⨯==--f所以 ()Pa P 4130243.0997*******.04.021=⨯⨯+⨯⨯⨯=∆, ()Pa u D h N P B 4701243.099740.01.025.317225.32202=⨯⨯⎪⎭⎫ ⎝⎛⨯-⨯=⎪⎭⎫ ⎝⎛-=∆ρ,()Pa P 10156115.1470141300=⨯⨯+=∆∑由上面计算可知,该换热器管程与壳程的压强均满足题目要求,故所选换热器合适。