电传动控制基础第一章 机车电传动系统概述.

- 格式:ppt

- 大小:629.50 KB

- 文档页数:30

HXD2型电力机车电传动系统培训教材1 交流电传动系统简介1。

1系统概述HXD2型电力机车交流电传动系统主要是由网侧电路、主变压器、牵引变流器、牵引电机及网络控制系统等部分组成。

交流电传动系统主要器件及其所在位置如图1—1所示。

图1—1 电传动系统主要器件及其位置机车主电路均采用轴控方式,交—直—交变流技术对牵引电机进行牵引和制动特性控制。

每台机车由两节车组成,设有四台变流柜,每台变流柜装有独立的两台变流器,每台变流器由IGBT模块组成的四象限变流器和逆变器组成,对该轴进行控制。

每节车的轴二、轴三变流器中间回路给辅助变流器提供电源。

整个系统采用绞线式列车总线(WTB)和多功能车辆总线(MVB)的形式实现对外通讯。

图1—2 牵引系统电气原理图1。

2 系统主要技术参数机车功率发挥基本要求:机车功率与网压关系如图1—3所示。

图1—3 八轴机车技术规范轮周功率发挥曲线图机车牵引力、制动力参数机车起动牵引力(0~5km/h速度范围内半磨耗的轮周平均牵引力) ≥760kN机车持续制牵引力≥532kN最大再生制动力(车钩处)461kN最大再生制动力开始线性下降的速度≤15km/h再生制动力线性下降至0的速度≤5km/h恒功率速度范围:牵引65~120km/h再生制动75~120km/h图1—4 机车牵引制动特性曲线轮轴参数轨距 1435mm轴式 2(B0-B0)机车整备重量 2x100 t轴荷重 25t机车轮周牵引功率(持续制)≥9600kW机车轮周再生制动功率(持续制) ≥9600kW额定牵引货物质量 1万吨车轮直径 1200(半磨耗)传动比 120/22.牵引系统介绍2。

1网侧电路网侧电路如图1-5所示,由1 台受电弓AP,1 台高压隔离开关QS—HV,1 个高压电压互感器TF1-PP,1台主断路器QF(M),1 台高压接地开关QS-GHV,1 台避雷器F1,1 个高压电流互感器TFI-QL(M),主变压器原边绕组AX,1 个接地侧电流互感器TFI—CE 和4 个回流装置,以及1 台高压连接器QF—HV 组成。

内燃机车电力传动控制第一篇:内燃机车电力传动控制内燃机车交流传动及其控制系统1、概述电力传动系统的各项功能是通过一定形式的电路驱动各种电气设备得以实现的,电传动内燃机车上的电路,按其作用可以分为主电路、调节电路、辅助电路和控制电路四大系统。

主电路将产生机车牵引力和制动力的各种电气设备连成一个系统,实现机车的功率传输,是电传动机车最重要的组成部分之一,不但决定电传动机车的类型,而且在很大程度上决定该型机车的基本特性。

因此主电路性能的优劣,在很大程度上决定了机车性能的好坏、投资的多少及运行费用的高低等主要技术经济指标。

调节电路在交-直流传动中通常是内燃机车上保证柴油机发电机组恒功率运行的励磁调节系统,它包括牵引发电机的励磁回路及恒功率励磁调节回路等;在交-直-交流传动中则是指保证柴油机发电机组恒功率运行的牵引发电机励磁调节和逆变器变压变频调节系统。

调节电路应尽可能扩大牵引电机的恒功率范围,使机车在宽广的速度范围内都能充分发挥柴油机的功率,获得良好的经济运行特性,满足内燃机车牵引性能的要求。

辅助电路将机车上的各种辅助电气设备和辅助电源连成一个系统,成为保证机车正常运转不可缺少的电气装置。

机车上的辅助电气设备包括:通风机、空气压缩机、油泵等的拖动电机、起动辅助发电机、蓄电池、照明设备等。

辅助传动系统通常为直流传动,由辅助发电机在电压调整器(或微机)的控制下向辅助电路提供110V的直流电,再由各种直流电动机驱动辅助装置运转。

由于是恒定的110V直流电压供电,各辅助直流电动机基本不能调速,只能按工况以一定的转速运转或停止,使辅助系统并非保持在最佳工况下运转,工作效率不高。

另有一部分辅助装置则是由机械或液压驱动,工作效率同样不高。

因此,为提高机车整个辅助系统的性能及效率,近年来开始发展辅助交流传动系统,辅助装置的拖动电机为交流电动机,能够根据工况的变化进行变频或变极调速,使辅助系统处于最佳工作状态及工作效率。

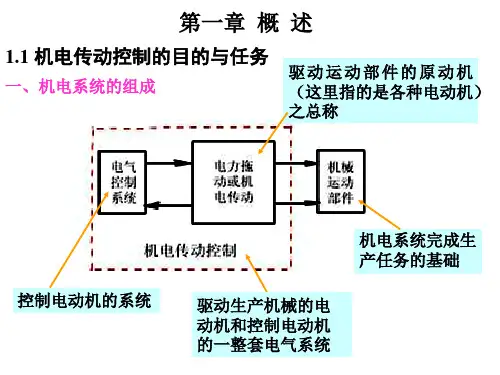

电气传动控制系统引言电气传动控制系统是现代工业自动化中的重要组成部分。

它通过使用电力和电子技术,将电能转化为机械能,并通过传动装置将机械能传递给相应的执行器,从而实现对设备或机器的精准控制。

本文将介绍电气传动控制系统的基本原理、工作方式以及在工业领域的应用。

1. 电气传动控制系统的基本原理电气传动控制系统的基本原理是将电能转化为机械能,并将机械能传递给执行器,从而实现对设备或机器的控制。

它主要由以下几个组成部分构成:1.1 电源系统电源系统是电气传动控制系统的核心部分,它提供了所需的电能。

电源系统通常包括电源输入单元、电源变换器、电源控制器等。

1.2 传动系统传动系统用于将电能转化为机械能,并将机械能传递给执行器。

传动系统通常包括电动机、减速器、联轴器、传动带或链条等。

1.3 控制系统控制系统用于控制电气传动系统的运行状态和工作方式。

控制系统通常采用计算机或PLC控制器,并通过编程来实现对传动系统的控制。

2. 电气传动控制系统的工作方式电气传动控制系统的工作方式可以分为以下几个步骤:电气传动控制系统首先通过传感器或其他输入设备接收输入信号,例如温度、压力、位置等。

这些输入信号可以用来检测设备或机器的状态。

2.2 处理输入信号接收到输入信号后,电气传动控制系统会对输入信号进行处理,通常包括滤波、放大、调理等操作。

2.3 控制输出信号经过处理的输入信号将被送到控制器中,控制器通过编程来控制传动系统的运行状态和工作方式。

控制器会根据输入信号和设定参数计算出对应的输出信号。

控制器计算出的输出信号将被送到执行器,执行器通过接收控制信号来实现相应的动作或运动。

例如,电动机将根据输出信号的控制来启动、停止、正转或反转等。

2.5 监测和反馈电气传动控制系统在运行过程中会不断地监测设备或机器的状态,并通过传感器反馈实际状态信息给控制器。

控制器可以根据反馈信息进行调整,以实现对设备或机器的精确控制。

3. 电气传动控制系统的应用电气传动控制系统在工业领域有广泛的应用,以下是几个常见的应用领域:在机床中,电气传动控制系统可以用于控制机床的各种运动,例如主轴转速、进给速度、刀具换向等。

摘要:近年来, 为了适应“提速、重载”的要求, 功率大、性能技术先进的新型国产内燃、电力机车的投人运用, 成为我国铁路运输的主要牵引动力。

自1995年以来, 我国铁路机车迅速更新换代, 不仅蒸汽机车迅速退出历史舞台, 而且国产第一代内燃机车和第二代内燃机车的早期产品也批量报废, 国产第一代电力机车早期产品已开始批量报废, 第二代国产电力机车正通过大修改造为第三代相控电力机车。

近年来, 大批量生产的是适应“提速、重载”的第三代内燃、电力机车, 并在积极研制第四代新型内燃、电力机车。

本文简要介绍了机车电力传动形式的转变历程,回顾了交流传动的发展历史,揭示出电力电子技术与电传动技术的密切关系,重点阐述了我国电力牵引技术的发展与现状,并展望了以交流传动技术为方向的我国铁路机车车辆装备制造业的发展前景。

关键词:电力机车传动,控制技术,发展与现状。

目录1.电力传动形式的转变 (3)2.交流传动技术 (3)2.1 交流传动技术的发展 (3)2.2交流传动技术的原理简介 (5)3.我国机车电传动技术的发展 (6)3.1 第一代电力机车控制技术 (6)3.2 第二代电力机车控制技术 (7)3.3 第三代电力机车控制技术 (8)4.展望 (10)参考文献: (11)1.电力传动形式的转变从很早的年代开始,人们就一直努力探索机车牵引动力系统的电传动技术。

1879年的世界第一台电力机车和1881年的第一台城市电车都在尝试直流供电牵引方式。

1891年西门子试验了三相交流直接供电、绕线式转子异步电动机牵引的机车, 1917年德国又试制了采用“劈相机”将单相交流供电进行旋转、变换为三相交流电的试验车。

这些技术探索终因系统庞大、能量转换效率低、电能转换为机械能的转换能量小等因素,未能成为牵引动力的适用模式。

1955年,水银整流器机车问世,标志着牵引动力电传动技术实用化的开始。

1957年,硅可控整流器( 即普通晶闸管) 的发明, 标志着电力牵引跨入了电力电子时代。