干式复合上胶量的控制和测算

- 格式:ppt

- 大小:3.75 MB

- 文档页数:27

上胶量的确定及测量上胶量的确定是复合软包装生产中的重要考虑因素之一,上胶量与产品的许多性能有直接关系,如复合膜的剥离强度、抗介质性、外观、软硬等。

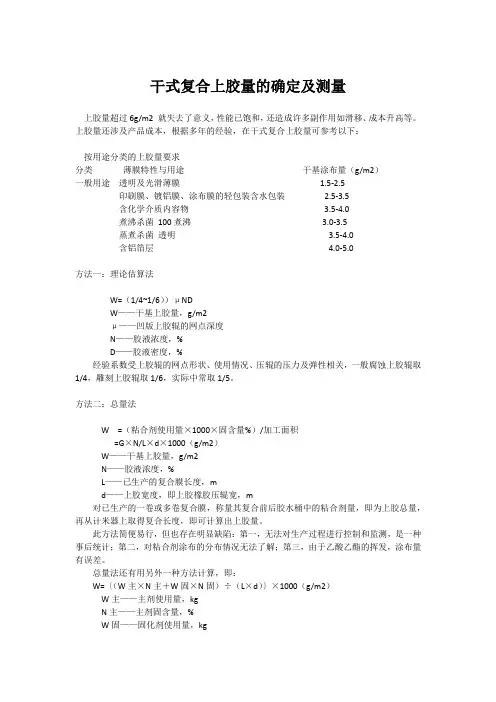

上胶量超过6g/㎡就失去了意义,性能已饱和,还造成许多副作用如滑移、成本升高等。

上胶量还涉及产品成本,根据多年的经验,在干式复合上胶量可参考表1。

方法一:理论估算法W=(1/4~1/6)µNDW—干基上胶量, g/㎡µ—凹版上胶辊的网点深度N—胶液浓度, %D—胶液密度, %经验系数受上胶辊的网点形状、使用情况、压辊的压力及弹性相关,一般腐蚀上胶辊取1/4,雕刻上胶辊取1/6,实际中常取1/5。

方法二:总量法W=(粘合剂使用量×1000×固含量%)/加工面积=G×N/l×d×1000(g/㎡)W=干基上胶量, g/㎡N—胶液浓度, %I—已生产的复合膜长度,md—上胶宽度,即上胶橡胶压辊宽度,m对已生产的一卷或多卷复合膜,称量其复合前后胶水桶中的粘合剂量,即为上胶总量,再从计米量上取复合长度,即可计算出上胶量。

此方法简便易行,但也存在明显缺陷:第一,无法对生产过程进行控制和监测,是一种事后统计;第二,对粘合剂涂布的分布情况无法了解;第三,由于乙酸乙酯的挥发,涂布量有误差。

总量法还有用另外一种方式计算,即W主×N主+W固×N固W=——————————————×1000(g/㎡)I×dW主—主剂使用量,kgN主—主剂固含量,%W固—固化剂使用量,kgN固—固化剂固含量,%方法三:重量差法先将要复合的两层薄膜分别裁成10cm×10cm大小,称量两片的重量并加和,其重量为W1,再将其复合后的膜也裁成10cm×10cm大小,测量的其重量为W2,则上胶量为(W2—W1)×100,这种方法简便,但由于薄膜基材的厚度均匀性问题、油墨量不均匀问题,误差较大。

上胶量的确定及测量上胶量的确定是复合软包装生产中的重要考虑因素之一,上胶量与产品的许多性能有直接关系,如复合膜的剥离强度、抗介质性、外观、软硬等。

上胶量超过6g/㎡就失去了意义,性能已饱和,还造成许多副作用如滑移、成本升高等。

上胶量还涉及产品成本,根据多年的经验,在干式复合上胶量可参考表1。

方法一:理论估算法W=(1/4~1/6)µNDW—干基上胶量, g/㎡µ—凹版上胶辊的网点深度N—胶液浓度, %D—胶液密度, %经验系数受上胶辊的网点形状、使用情况、压辊的压力及弹性相关,一般腐蚀上胶辊取1/4,雕刻上胶辊取1/6,实际中常取1/5。

方法二:总量法W=(粘合剂使用量×1000×固含量%)/加工面积=G×N/l×d×1000(g/㎡)W=干基上胶量, g/㎡N—胶液浓度, %I—已生产的复合膜长度,md—上胶宽度,即上胶橡胶压辊宽度,m对已生产的一卷或多卷复合膜,称量其复合前后胶水桶中的粘合剂量,即为上胶总量,再从计米量上取复合长度,即可计算出上胶量。

此方法简便易行,但也存在明显缺陷:第一,无法对生产过程进行控制和监测,是一种事后统计;第二,对粘合剂涂布的分布情况无法了解;第三,由于乙酸乙酯的挥发,涂布量有误差。

总量法还有用另外一种方式计算,即W主×N主+W固×N固W=——————————————×1000(g/㎡)I×dW主—主剂使用量,kgN主—主剂固含量,%W固—固化剂使用量,kgN固—固化剂固含量,%方法三:重量差法先将要复合的两层薄膜分别裁成10cm×10cm大小,称量两片的重量并加和,其重量为W1,再将其复合后的膜也裁成10cm×10cm大小,测量的其重量为W2,则上胶量为(W2—W1)×100,这种方法简便,但由于薄膜基材的厚度均匀性问题、油墨量不均匀问题,误差较大。

《干式复合实训》总结班级:学号:姓名:2011-2012学年第一学期报告目录1.前序2.干式复合的工艺流程3.表面张力测试4.铝箔清洁度检测5.上胶量的检测6.摩擦系数的检测7.透光率的检测8.透气性的检测9.透湿性的检测10.拉伸强度的检测11.剥离强度的检测12.热封强度的检测前序经过两周的干式复合实验以及检测,我了解到了干式复合机器的操作流程,在复合过程中,我们实验除了两种复合膜,原材料有PET,CPP 和铝箔,实验产出的复合膜种类有CPP//AL、PET//AL//CPP、PET//CPP 两种膜。

了解到了复合前原材料的识别与检测,干式复合工艺,复合成品质量检测。

成品膜的检测项目分别有:表面张力测试;铝箔清洁度检测;上胶量的检测;摩擦系数的检测;透光率的检测;透气性的检测;透湿性的检测;拉伸强度的检测;剥离强度的检测;热封强度的检测。

下面是对两种复合膜或者未复合的膜的性能检测,包含其检验标准以及检验方法等,以及干式复合的工艺流程及各参数控制。

干式复合机操作方法与技巧工作原理干式复合机主要用于玻璃纸、铝箔、尼龙、纸张PET、OPP、BOPP、CPP、NY、PE等卷筒状基材的涂布复合。

干式复合机的工作原理如下:1.准备首先,按走线方向将基材各导辊装好,同时将黏剂按比例调整好,启动烘箱的加热系统,当达到相应的设定温度后,再开启传动电机,即可开涂布生产。

2.涂布放卷装置的基材先要经过网纹辊,上胶涂布后,再经过烘道进行干澡,即完成涂布工艺。

3.复合经EPC气液纠偏进入复合部分,并与第二放卷部分的基材贴合,就实现了复合工艺。

4.冷却收卷冷却卷之后就完成了基材的整体生产加工,生产时要注意以下问题。

(1)通过调节调偏辊的位置来调节基材的平整度。

(2)通过调整两复合辊间的相对间距来调节复合辊间的复合压力。

(3)通过调节离合器和制动器的张力夹控制基材的牵引张力和收卷张力,使机器平稳运转,从而得到良好的涂布质量和复合效果。

干式复合上胶量的确定及测量上胶量超过6g/m2 就失去了意义,性能已饱和,还造成许多副作用如滑移、成本升高等。

上胶量还涉及产品成本,根据多年的经验,在干式复合上胶量可参考以下:按用途分类的上胶量要求分类薄膜特性与用途干基涂布量(g/m2)一般用途透明及光滑薄膜 1.5-2.5印刷膜、镀铝膜、涂布膜的轻包装含水包装 2.5-3.5含化学介质内容物 3.5-4.0煮沸杀菌100煮沸 3.0-3.5蒸煮杀菌透明 3.5-4.0含铝箔层 4.0-5.0方法一:理论估算法W=(1/4~1/6))μNDW——干基上胶量,g/m2μ——凹版上胶辊的网点深度N——胶液浓度,%D——胶液密度,%经验系数受上胶辊的网点形状、使用情况、压辊的压力及弹性相关,一般腐蚀上胶辊取1/4,雕刻上胶辊取1/6,实际中常取1/5。

方法二:总量法W=(粘合剂使用量×1000×固含量%)/加工面积=G×N/L×d×1000(g/m2)W——干基上胶量,g/m2N——胶液浓度,%L——已生产的复合膜长度,md——上胶宽度,即上胶橡胶压辊宽,m对已生产的一卷或多卷复合膜,称量其复合前后胶水桶中的粘合剂量,即为上胶总量,再从计米器上取得复合长度,即可计算出上胶量。

此方法简便易行,但也存在明显缺陷:第一,无法对生产过程进行控制和监测,是一种事后统计;第二,对粘合剂涂布的分布情况无法了解;第三,由于乙酸乙酯的挥发,涂布量有误差。

总量法还有用另外一种方法计算,即:W=〔(W主×N主+W固×N固)÷(L×d)〕×1000(g/m2)W主——主剂使用量,kgN主——主剂固含量,%W固——固化剂使用量,kgN固——固化剂固含量,%方法三:重量差法先将要复合的两层薄膜分别裁成10cm×10cm大小,称量两片的重量并相加,其重量为W1,再将其复合后的膜也裁成10cm×10cm大小,测量的其重量为W2,则上胶量为(W2-W1)×100,这种方法简便,但由于薄膜基材的厚度均匀性问题、油墨量不均匀问题,误差较大。

上胶量计算公式在制作胶水时,需要计算出上胶量,以确保产品的质量和稳定性。

上胶量是指每平方米涂胶面积所需要的胶水量,通常以克/平方米或毫升/平方米计算。

为了得到正确的上胶量,我们需要使用一些公式和工具来计算。

一、计算上胶量的公式1. 上胶量(克/平方米)= 涂布干胶重量 / 涂布面积2. 上胶量(毫升/平方米)= 涂布干胶体积 / 涂布面积其中,涂布干胶重量和涂布干胶体积可以通过称重和容积测量来得到,涂布面积可以通过计算涂布面积的长和宽来得到。

二、计算上胶量的步骤1. 准备工具:称重器、容积器、计算器、涂布刷等。

2. 测量涂布面积的长和宽,计算出涂布面积。

3. 将干胶涂布在涂布面积上,用刷子均匀涂抹。

4. 用称重器称量涂布后的干胶重量,或者用容积器测量涂布后的干胶体积。

5. 根据公式计算出上胶量。

三、影响上胶量的因素1. 胶水的粘度:粘度越高,上胶量越大。

2. 涂布方式:不同的涂布方式会影响涂布面积和厚度,从而影响上胶量。

3. 涂布刷的形状和材质:不同的涂布刷会对涂布面积和厚度产生不同的影响。

4. 胶水的温度:温度越高,胶水的流动性越好,涂布面积和厚度也会受到影响。

5. 涂布面的材质和形状:不同的材质和形状会影响涂布面积和厚度,从而影响上胶量。

四、如何控制上胶量1. 选择合适的涂布方式和涂布工具。

2. 控制胶水的粘度和温度,确保涂布均匀。

3. 确定涂布面积和厚度,以达到所需的上胶量。

4. 对于不同的涂布面材料和形状,进行不同的调整和控制。

五、结论上胶量是制作胶水时必须要考虑的因素之一,它直接影响着产品的质量和稳定性。

通过正确的计算公式和步骤,我们可以得到准确的上胶量,并通过控制涂布方式、涂布工具、胶水的粘度和温度等因素来控制上胶量。

这些控制措施能够确保产品的质量和稳定性,从而满足客户的需求。