学习情景五 干式复合上胶量的控制

- 格式:ppt

- 大小:1.63 MB

- 文档页数:43

《干式复合实训》总结目录一、复合前原材料的识别与检测 (3)1、原材料的选择与识别 (3)2、表面张力检测 (4)3、铝箔清洁度检测 (5)二、对干式复合工艺的认识1、干式复合的优缺点 (5)2、干式复合的工艺流程 (6)3、刮刀的安装 (6)4、胶黏剂的配比 (6)5、上胶量的控制与检测 (7)三、复合成品质量检测1、塑料薄膜拉伸性能的测定 (7)2、塑料薄膜摩擦系数的测定 (7)3、塑料薄膜水蒸气透过性的测定 (8)4、塑料薄膜透明性的测定 (8)5、塑料薄膜氧气透过性的测定 (9)6、塑料薄膜热封强度的测定 (10)7、塑料薄膜剥离强度的测定 (10)四、干式复合中常见的问题及解决 (11)五、参考文献 (13)时间过得真快,转眼间,短短两周的实训生活已悄然过去几天了,然而实训的过程还历历在目。

实训期间,让我学到了很多东西,不仅使我在理论上对干式复合有了全新的认识与掌握,在实践能力上也得到了提高,并把知识运用到实际中,发现问题,并能够通过老师的指导和同学合作去解决,真正地做到了学以致用。

本次实训的主要内容是关于蒸煮袋的复合,以下是本次实训的总结:原材料的选择蒸煮袋是一种能进行加热处理的复合塑料薄膜袋,它具有罐头容器和耐沸水塑料袋两者的优点,因此,又称之为―软罐头‖;蒸煮袋多用三层材料复合而成;表层要求:外层结构直接面向外部环境和载荷,同时要担负装饰装潢职能,因此要机械强度高(抗拉、耐磨、耐刺)、耐热耐寒、挺刮、光亮透明、阻隔防潮防紫外线、印刷适性好等。

中间层要求:阻隔性好,要有较好的阻湿、阻气、耐油等性能。

内层要求:内层结构直接接触内容物,因此要求无毒、无味、卫生,耐水、耐油、良好的强度和韧性,热封合性好。

因此,我们选用复合的材料是:PET/AL/CPP和PET/CPPPET:印刷性性能好,刚性好、有较好的阻气、阻湿等性能,但抗穿刺能力差,厚度为12~14μm;AL:最佳的阻隔性材料,阻气、防潮、防光等性等优越,另外,对食品的口味等的保护性很强,但,价格偏高,厚度为20~25μm;CPP:作为蒸煮袋的内层材料,其无毒、无味、卫生好,热封性好,厚度一般在7~9μm以上。

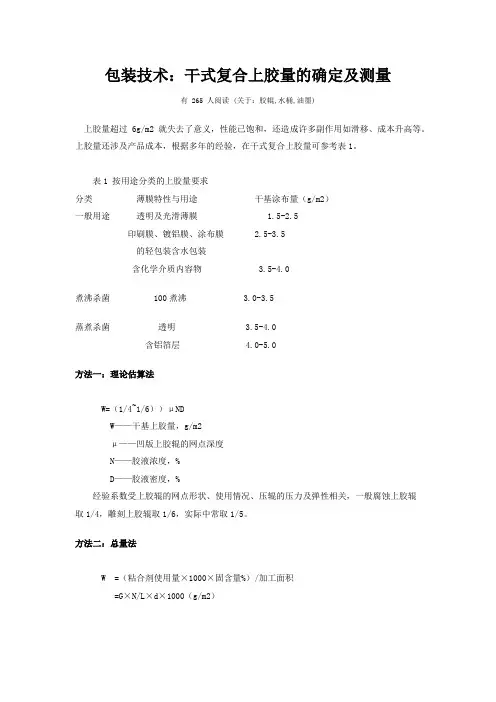

包装技术:干式复合上胶量的确定及测量有 265 人阅读 (关于:胶辊,水桶,油墨)上胶量超过6g/m2 就失去了意义,性能已饱和,还造成许多副作用如滑移、成本升高等。

上胶量还涉及产品成本,根据多年的经验,在干式复合上胶量可参考表1。

表1 按用途分类的上胶量要求分类薄膜特性与用途干基涂布量(g/m2)一般用途透明及光滑薄膜 1.5-2.5印刷膜、镀铝膜、涂布膜 2.5-3.5的轻包装含水包装含化学介质内容物 3.5-4.0煮沸杀菌 100煮沸 3.0-3.5蒸煮杀菌透明 3.5-4.0含铝箔层 4.0-5.0方法一:理论估算法W=(1/4~1/6))μNDW——干基上胶量,g/m2μ——凹版上胶辊的网点深度N——胶液浓度,%D——胶液密度,%经验系数受上胶辊的网点形状、使用情况、压辊的压力及弹性相关,一般腐蚀上胶辊取1/4,雕刻上胶辊取1/6,实际中常取1/5。

方法二:总量法W =(粘合剂使用量×1000×固含量%)/加工面积=G×N/L×d×1000(g/m2)W——干基上胶量,g/m2N——胶液浓度,%L——已生产的复合膜长度,md——上胶宽度,即上胶橡胶压辊宽,m对已生产的一卷或多卷复合膜,称量其复合前后胶水桶中的粘合剂量,即为上胶总量,再从计米器上取得复合长度,即可计算出上胶量。

此方法简便易行,但也存在明显缺陷:第一,无法对生产过程进行控制和监测,是一种事后统计;第二,对粘合剂涂布的分布情况无法了解;第三,由于乙酸乙酯的挥发,涂布量有误差。

总量法还有用另外一种方法计算,即:W=〔(W主×N主+W固×N固)÷(L×d)〕×1000(g/m2)W主——主剂使用量,kgN主——主剂固含量,%W固——固化剂使用量,kgN固——固化剂固含量,%方法三:重量差法先将要复合的两层薄膜分别裁成10cm×10cm大小,称量两片的重量并相加,其重量为W1,再将其复合后的膜也裁成10cm×10cm大小,测量的其重量为W2,则上胶量为(W2-W1)×100,这种方法简便,但由于薄膜基材的厚度均匀性问题、油墨量不均匀问题,误差较大。

干式复合过程中上胶量与成本控制技巧一、胶黏剂的标定1.为什么要进行标定?在控制上胶量的过程中,往往容易忽视一个很重要的问题,不同厂家生不同型号的胶黏剂,其性能有较大的区别,即使用相同的复合工艺得出的结果也不同。

主要包括两方面:(1)上胶量与复合强度的关系。

同样的上胶量,复合强度就一样吗?上胶量越大,复合强度就越好吗?(2)上胶量对溶剂残留的影响。

考虑到以上两个因素,就有必要对每种胶黏剂进行标定,否则,一方面无谓地增加成本,另一方面容易出现质量问题。

2.怎样标定?第一步:根据产品结构确定合适的上胶量,这点很重要。

针对某种产品结构,对所选用的几种胶黏剂分别进行标定,确定各自需要多少的上胶量才能保证复合产品的质量,同时可以比较哪一种胶黏剂的操作性更好,更能节省成本。

第二步:确定工作液浓度或标定工作液黏度。

在选择好上胶量后,就要根据实际情况综合考虑各种影响因素,包括复合机的性能、现有涂布辊的线数和网穴深度、车间的环境等来确定工作液的浓度或黏度。

影响上胶量的诸多因素可分为易控因素和易变因素两大类。

易控因素包括涂布辊的线数、网穴的深度、形状;压辊的硬度、压力;刮刀的角度、位置、压力;复合速度。

易变因素包括胶黏剂的生产厂家、型号、固含量、原始黏度、流动性;环境的温湿度。

对于易控因素,我们可以凭经验很好地进行控制,但对于易变因素怎么办?(1)若是以工作液浓度为参数来控制,要看30%或40%浓度时,胶液可操作性的好坏,流动性的差异、转移率的大小。

(2)若是以工作液黏度为参数来控制,先要对每种胶黏剂在不同黏度下对应的工作浓度进行标定,因为最终的上胶量(干基)是由工作液浓度来决定的,而不是由黏度决定的。

然后再确定涂布辊、胶辊等易控因素。

3.标定的作用对胶黏剂标定的过程,实际上也是一个比较的过程。

通过标定,我们会发现,并非胶黏剂的价格越高,使用成本就越高,有时可能恰恰相反。

二、上胶量对比试验前面讲到是胶黏剂使用前的静态标定,生产过程中上胶量和成本的控制才是主要的。