3工程塑性理论屈服准则

- 格式:ppt

- 大小:1.16 MB

- 文档页数:109

von mises 屈服准则von Mises 屈服准则是工程力学中常用的一种准则,用于判断材料在受力作用下是否会发生塑性变形。

本文将介绍von Mises 屈服准则的原理和应用。

von Mises 屈服准则是基于塑性力学理论发展起来的一种准则。

根据von Mises 准则,当材料中的应力状态达到一定程度时,材料就会发生塑性变形。

这一准则是建立在von Mises 等效应力的基础上的,等效应力是一种综合考虑多个应力分量对材料强度影响的参数。

在三维应力状态下,von Mises 等效应力可以通过以下公式计算:σ_eq = √(σ1^2 + σ2^2 + σ3^2 - σ1σ2 - σ2σ3 - σ3σ1)其中,σ_eq 表示等效应力,σ1、σ2、σ3 分别表示应力张量的三个主应力。

根据von Mises 屈服准则,当等效应力达到材料的屈服强度时,材料将开始发生塑性变形。

这一准则的应用广泛,特别是在工程设计中,可以用来判断材料的强度和安全性。

为了更好地理解von Mises 屈服准则的应用,我们可以通过一个简单的例子来说明。

假设我们有一根钢材的圆柱体,其直径为20mm,长度为100mm。

对于这根钢材,我们施加一个均匀的轴向拉应力为100MPa。

现在我们来判断这根钢材是否会发生塑性变形。

根据von Mises 屈服准则,我们需要计算等效应力。

对于这个例子来说,由于只有轴向拉应力存在,其它两个主应力为0。

因此,我们可以将等效应力的计算简化为:σ_eq = √(σ1^2 + σ2^2 + σ3^2 - σ1σ2 - σ2σ3 - σ3σ1) = √(100^2 + 0^2 + 0^2 - 0*0 - 0*0 - 0*100)= 100MPa通过计算可知,等效应力为100MPa,而钢材的屈服强度通常在200-400MPa之间。

因此,根据von Mises 屈服准则,这根钢材不会发生塑性变形。

除了上述的简单例子,von Mises 屈服准则还可以应用于更复杂的应力状态下。

工程力学中的塑性变形如何分析?在工程力学的领域中,塑性变形是一个至关重要的概念。

它不仅影响着材料的性能和结构的稳定性,还在各种工程应用中起着关键作用。

那么,我们究竟该如何对塑性变形进行分析呢?要理解塑性变形的分析方法,首先得明白什么是塑性变形。

简单来说,塑性变形指的是材料在受到外力作用时,产生的永久性、不可恢复的变形。

与弹性变形不同,弹性变形在去除外力后材料能恢复原状,而塑性变形一旦发生,即使外力消失,材料也无法回到初始的形态。

对于塑性变形的分析,我们通常从材料的本构关系入手。

本构关系描述了材料在受力状态下应力与应变之间的关系。

在塑性变形的情况下,这种关系变得较为复杂,因为材料的行为不再是简单的线性关系。

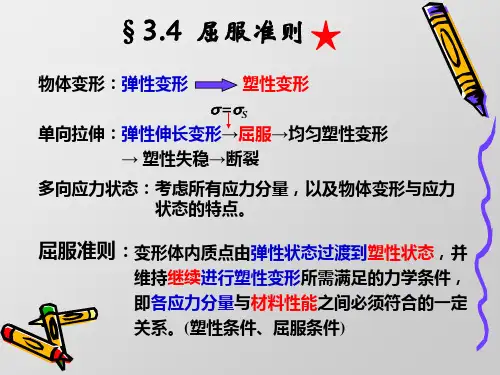

屈服准则是分析塑性变形的重要工具之一。

常见的屈服准则有Tresca屈服准则和von Mises屈服准则。

Tresca屈服准则认为,当材料中的最大剪应力达到一定值时,材料开始发生塑性变形。

而von Mises屈服准则则基于八面体剪应力的概念,当八面体剪应力达到某一临界值时,材料进入塑性状态。

在实际分析中,我们还需要考虑加载路径和加载历史。

加载路径指的是外力施加的方式和顺序,而加载历史则包括了之前所经历的加载过程。

这些因素都会对材料的塑性变形产生影响。

例如,在复杂的加载条件下,材料可能会表现出不同的塑性行为。

实验研究也是分析塑性变形不可或缺的手段。

通过拉伸实验、压缩实验等,可以直接获取材料在塑性变形阶段的应力应变数据。

这些实验数据不仅可以验证理论分析的结果,还能为建立更准确的本构模型提供依据。

在数值模拟方面,有限元方法被广泛应用于塑性变形的分析。

通过将结构离散成有限个单元,并结合材料的本构关系和边界条件,可以预测结构在受力情况下的塑性变形分布和发展趋势。

这对于复杂结构的设计和优化具有重要意义。

另外,多晶体材料中的塑性变形分析也是一个难点。

由于多晶体材料由众多晶粒组成,每个晶粒的取向和性能都有所不同,这使得塑性变形的分析更加复杂。

屈服准则简要说明屈服准则是指在表面或内部应力作用下,物质开始发生变形或破坏的临界条件。

当物体受到外界力的作用时,会引起内部应力的产生,若这些应力超过了物体的屈服准则,就会导致物体的塑性变形或破坏。

屈服准则是材料力学中一个重要的概念,对于材料的设计和使用具有重要的意义。

在材料力学中,常用的屈服准则有两种,分别是塑性屈服准则和破坏屈服准则。

塑性屈服准则是指材料开始发生塑性变形的应力状态。

常用的塑性屈服准则有屈服强度理论和Tresca准则。

屈服强度理论a(YS)是指材料在受力过程中发生塑性变形的特征应力状态,是材料强度的一个重要参数。

它可以通过材料的抗拉强度或者屈服强度等进行表征。

塑性屈服准则是指当材料受力达到屈服强度时,就会发生可见的塑性变形。

Tresca准则是指当材料受力时,如果材料中任意剪切面上的最大剪应力达到屈服强度时,就会引起材料的塑性变形。

破坏屈服准则是指材料在受到极限载荷时发生破坏的应力状态。

常用的破坏屈服准则有最大剪应力理论、最大正应力理论和最大扭矩理论。

最大剪应力理论是指当材料中任何一个剪应力达到或超过破坏强度时,材料就会发生破坏。

最大正应力理论是指当材料中任何一个正应力达到或超过破坏强度时,材料就会发生破坏。

最大扭矩理论是指当材料中任何一个扭矩达到或超过破坏强度时,材料就会发生破坏。

不同的材料在不同的条件下可能采用不同的屈服准则。

例如对于金属材料来说,常用的屈服准则是屈服强度理论或Tresca准则。

而对于混凝土材料来说,常用的屈服准则是最大剪应力理论。

此外,不同的材料也可能根据具体情况选择不同的屈服准则,以满足特定的工程需求。

总的来说,屈服准则是材料力学的重要概念,用于描述材料的塑性变形和破坏行为。

掌握和了解不同材料的屈服准则对于材料的设计和使用至关重要,可以帮助我们选择合适的材料和确定合理的设计方案。

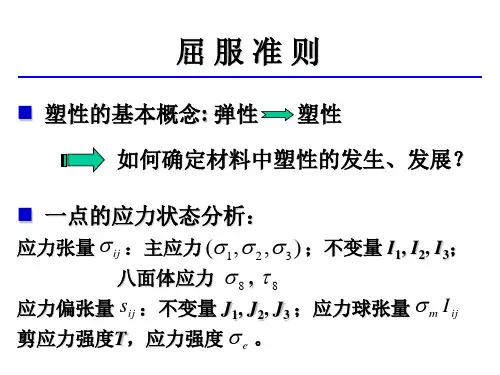

塑性的三个主要方面:"屈服准则"流动准则"强化准则屈服准则:对单向受拉试件,我们可以通过简单的比较轴向应力与材料的屈服应力来决定是否有塑性变形发生,然而,对于一般的应力状态,是否到达屈服点并不是明显的。

屈服准则是一个可以用来与单轴测试的屈服应力相比较的应力状态的标量表示。

因此,知道了应力状态和屈服准则,程序就能确定是否有塑性应变产生。

屈服准则的值有时候也叫作等效应力,一个通用的屈服准则是Von Mises 屈服准则,当等效应力超过材料的屈服应力时,将会发生塑性变形。

流动准则:流动准则描述了发生屈服时,塑性应变的方向。

一般来说,流动方程是塑性应变在垂直于屈服面的方向发展的屈服准则中推导出来的。

这种流动准则叫作相关流动准则,如果不用其它的流动准则(从其它不同的函数推导出来)。

则叫作不相关的流动准则。

强化准则:强化准则描述了初始屈服准则随着塑性应变的增加是怎样发展的。

一般来说,屈服面的变化是以前应变历史的函数,在ANSYS程序中,使用了两种强化准则。

等向强化是指屈服面以材料中所作塑性功的大小为基础在尺寸上扩张。

对Mises屈服准则来说,屈服面在所有方向均匀扩张。

由于等向强化,在受压方向的屈服应力等于受拉过程中所达到的最高应力。

随动强化假定屈服面的大小保持不变而仅在屈服的方向上移动,当某个方向的屈服应力升高时,其相反方向的屈服应力应该降低。

在随动强化中,由于拉伸方向屈服应力的增加导致压缩方向屈服应力的降低,所以在对应的两个屈服应力之间总存一个差值,初始各向同性的材料在屈服后将不再是向同性的。

2 塑性选项ANSYS程序提供了多种塑性材料选项,在此主要介绍四种典型的材料选项可以通过激活一个数据表来选择这些选项。

"经典双线性随动强化BKIN "双线性等向强化BISO "多线性随动强化MKIN "多线性等向强化MISO 经典的双线性随动强化(BKIN)使用一个双线性来表示应力应变曲线,所以有两个斜率,弹性斜率和塑性斜率,由于随动强化的Vonmises 屈服准则被使用,所以包含有鲍辛格效应,此选项适用于遵守Von Mises 屈服准则,初始为各向同性材料的小应变问题,这包括大多数的金属。

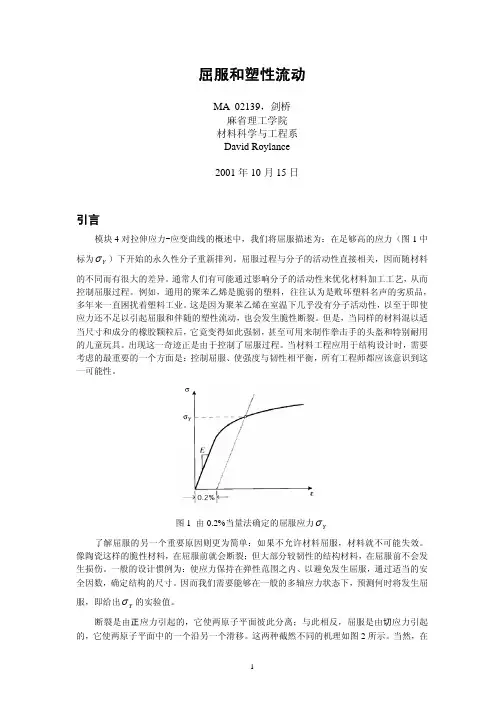

屈服和塑性流动MA02139,剑桥麻省理工学院材料科学与工程系David Roylance2001年10月15日引言模块4对拉伸应力-应变曲线的概述中,我们将屈服描述为:在足够高的应力(图1中σ)下开始的永久性分子重新排列。

屈服过程与分子的活动性直接相关,因而随材料标为Y的不同而有很大的差异。

通常人们有可能通过影响分子的活动性来优化材料加工工艺,从而控制屈服过程。

例如,通用的聚苯乙烯是脆弱的塑料,往往认为是败坏塑料名声的劣质品,多年来一直困扰着塑料工业。

这是因为聚苯乙烯在室温下几乎没有分子活动性,以至于即使应力还不足以引起屈服和伴随的塑性流动,也会发生脆性断裂。

但是,当同样的材料混以适当尺寸和成分的橡胶颗粒后,它竟变得如此强韧,甚至可用来制作拳击手的头盔和特别耐用的儿童玩具。

出现这一奇迹正是由于控制了屈服过程。

当材料工程应用于结构设计时,需要考虑的最重要的一个方面是:控制屈服、使强度与韧性相平衡,所有工程师都应该意识到这一可能性。

σ图1 由0.2%当量法确定的屈服应力Y了解屈服的另一个重要原因则更为简单:如果不允许材料屈服,材料就不可能失效。

像陶瓷这样的脆性材料,在屈服前就会断裂;但大部分较韧性的结构材料,在屈服前不会发生损伤。

一般的设计惯例为:使应力保持在弹性范围之内、以避免发生屈服,通过适当的安全因数,确定结构的尺寸。

因而我们需要能够在一般的多轴应力状态下,预测何时将发生屈σ的实验值。

服,即给出Y断裂是由正应力引起的,它使两原子平面彼此分离;与此相反,屈服是由切应力引起的,它使两原子平面中的一个沿另一个滑移。

这两种截然不同的机理如图2所示。

当然,在与屈服相关的滑移中,键必须被打破;但不同于断裂的是,它允许在新的位置重新形成键。

该过程能使材料产生实质性的改变,甚至导致最终的断裂(这就像反复前后弯折一根金属条使其断裂一样)。

“塑性”变形是屈服的基础,它本质上是一个粘性流动过程,并且遵循与流体十分相似的动力学定律。

3工程塑性理论屈服准则材料的塑性行为是指材料在应力作用下能够发生永久性形变而不断累积的能力。

工程塑性理论就是用来描述材料塑性行为的数学模型,以便可以在工程实践中准确地预测材料的变形和破坏。

工程塑性理论中存在许多不同的屈服准则,其中最常用的有三个,分别是最大剪应力屈服准则、最大主应力屈服准则和Tresca屈服准则。

最大剪应力屈服准则是工程塑性理论中最简单和最直观的一种准则。

根据该准则,当材料中的剪应力达到一定的临界值时,材料就会发生屈服,并产生塑性变形。

最大剪应力屈服准则可以用数学式表示为:σ_max = V_max / A ≤ σ_yield其中,σ_max代表材料中的最大剪应力,V_max代表材料中的最大剪力,A代表材料中的承受剪力的面积,σ_yield代表材料的屈服强度。

最大主应力屈服准则是工程塑性理论中另一种常用的屈服准则。

根据该准则,当材料中的主应力达到一定的临界值时,材料就会发生屈服,并产生塑性变形。

最大主应力屈服准则可以用数学式表示为:σ_1 ≤ σ_yield其中,σ_1代表材料中的最大主应力。

Tresca屈服准则是工程塑性理论中最常用的一种屈服准则。

根据该准则,当材料中的任意两个主应力差的绝对值达到一定的临界值时,材料就会发生屈服,并产生塑性变形。

Tresca屈服准则可以用数学式表示为:σ_1 - σ_3,≤ σ_yield其中,σ_1代表材料中的最大主应力,σ_3代表材料中的最小主应力。

这三个工程塑性理论中的屈服准则在不同的应用场景中具有不同的适用性和优势。

最大剪应力屈服准则适用于塑料材料等不受正应力约束的情况;最大主应力屈服准则适用于强度较高的材料,如金属材料等;Tresca 屈服准则适用于各种材料和应力状态下的情况。

总之,工程塑性理论中的这三个屈服准则为我们提供了一种准确预测材料屈服和塑性变形的方法,为工程实践提供了重要的理论基础。

在具体应用中,我们需要根据不同的材料和应力状态,选择合适的屈服准则进行计算和分析,以确保工程的安全和可靠。

几种屈服准则的差异性和适用性

屈服准则是衡量材料或结构出现变形或破坏的标准,是通过对结构的受力状态和破坏机制的分析,从而确定结构安全性的方法。

不同的屈服准则基于不同的假设和条件,因此在不同的应用环境下具有差异性和适用性。

以下是几种常见的屈服准则的差异性和适用性:

1.极限强度理论:极限强度理论认为,当材料或结构达到其最大强度时,即为屈服。

该理论假设材料的应变和应力之间存在线性的关系,并且强度在材料的全截面上都是均匀分布的。

这种屈服准则比较简单且易于计算,适用于强度均匀且线性的材料,如金属材料。

2.钢铁理论:钢铁理论是一种屈服准则,用于考虑材料的塑性变形。

该理论假设材料在达到屈服点时,继续加载会导致材料的塑性变形,直到出现破坏。

这种屈服准则适用于大多数金属材料,尤其是钢铁。

3.衰减理论:衰减理论是一种屈服准则,考虑了材料在长期加载下的疲劳破坏。

衰减理论假设材料的疲劳寿命是基于它的强度随时间的衰减。

这种屈服准则适用于需要经历长期加载的结构,如桥梁和飞机。

4.弹性准则:弹性准则是一种屈服准则,假设材料在达到其弹性极限时发生屈服。

这种准则适用于弹性材料,如橡胶和塑料。

弹性准则也可以用于计算结构在正常工作条件下的应力和变形。

不同的屈服准则具有不同的适用性,可根据具体的工程需求和材料特性选择。

需要考虑材料的强度、刚度、加载方式、应变速率等因素。

在实践中,通常会使用组合屈服准则,以综合考虑材料的多个方面和应对复杂加载条件。

摩尔库伦屈服准则三维全文共四篇示例,供读者参考第一篇示例:摩尔库伦屈服准则三维是一种应用于材料力学领域的重要原理,它指出了材料在应力作用下会出现塑性变形的规律。

作为材料科学中的基础理论之一,摩尔库伦屈服准则三维在工程设计和材料加工中具有重要的指导意义。

本文将对摩尔库伦屈服准则三维的概念、原理和应用进行详细介绍。

摩尔库伦屈服准则是由奥地利工程师摩尔库伦在19世纪提出的,其基本原理是根据材料的塑性变形规律,即在应力超过一定临界值时材料会产生可逆变形。

摩尔库伦屈服准则三维是在该原理的基础上加入了三维应力状态的考虑,进一步完善了该理论。

在三维应力状态下,材料的屈服行为会受到各向异性的影响,因此需要建立适合于三维应力状态的屈服准则。

摩尔库伦屈服准则三维的基本表达式可以表示为:\sqrt{(\sigma_1 - \sigma_2)^2 + (\sigma_2 - \sigma_3)^2 + (\sigma_3 - \sigma_1)^2} \leq k\sigma_1、\sigma_2、\sigma_3分别表示三个主应力的大小,k 为屈服界限的常数。

当应力状态满足该不等式时,材料处于弹性状态;当不等式被打破时,材料开始发生塑性变形。

这一准则的三维形式更贴近实际工程问题,并能更准确地描述材料的屈服行为。

摩尔库伦屈服准则三维的应用范围非常广泛,特别适用于复杂应力状态下的材料屈服分析。

在工程设计中,通过对不同应力状态下的材料屈服准则进行分析,可以预测材料在复杂加载条件下的变形行为,为工程结构的设计和优化提供重要参考。

在材料加工领域,摩尔库伦屈服准则三维也可以用来指导材料的成形工艺,提高材料的加工性能和耐久性。

除了应用于材料力学领域,摩尔库伦屈服准则三维还可以拓展到其他领域的研究中。

在地震工程中,可以利用该准则来分析地震时结构体的受力情况,评估结构的抗震性能;在医学工程中,也可以应用该准则来研究人体组织在受外部力作用下的变形情况,为医疗设备的设计提供依据。