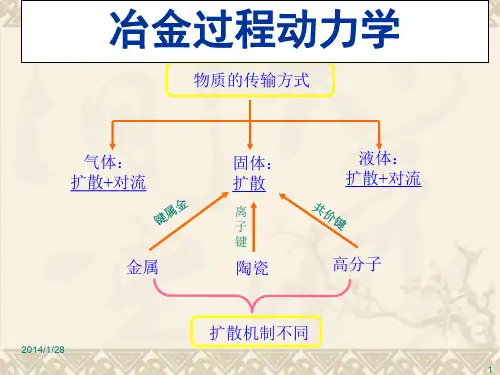

冶金动力学

- 格式:ppt

- 大小:970.00 KB

- 文档页数:40

冶金过程动力学导论

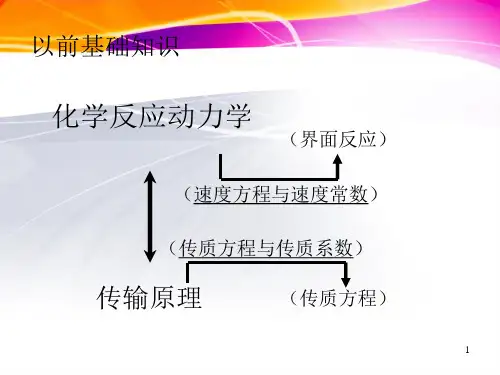

冶金过程动力学是一门研究冶金过程中反应动力学规律与机理的学科,它涉及多种领域,包括物理化学、材料科学、热力学等。

冶金过程动力学主要关注的是控制金属在冶炼过程中的变化过程,从而实现冶炼过程的优化和控制。

在冶金过程中,反应动力学起着至关重要的作用。

反应动力学研究的是反应速率和反应机理,以及反应条件对反应速率和反应机理的影响。

反应速率是指单位时间内反应物浓度变化的速率,其大小决定了反应的快慢。

而反应机理则是指反应过程中各个步骤和反应产物的形成路径,了解反应机理和速率对于冶金工艺优化和炉料控制极为重要。

常见的冶金过程动力学反应包括金属与非金属元素的化学反应、金属之间的化学反应、固态反应以及气相反应等。

在冶金过程中,重要的反应有铁矿石还原、碳酸钙分解、焦炭氧化等。

掌握这些反应的动力学规律,对于调节炉料组分、掌握反应动力学规律都有着极为重要的意义。

综上所述,冶金过程动力学的研究可以为冶金工艺提供基础支撑和科学指导。

冶金过程的优化和控制,离不开对反应动力学规律和机理的深入研究。

钢铁冶金过程中的反应动力学研究钢铁冶金是很多重工业的基础。

无论是兵器制造、机械制造,还是建筑业等重工业都离不开钢铁工业,而反应动力学理论的研究则是这一产业的核心内容。

本文将从理论和实践两个角度分析钢铁冶金过程中的反应动力学,并探讨它在实践中的应用。

理论探讨钢铁是将矿石经过一系列的加热、冷却等反应后得到的。

这些反应都是化学反应,根据反应动力学理论,化学反应的速率取决于反应物的浓度、温度和催化剂的存在与否等因素。

因此,钢铁冶金中的反应动力学问题,就在于研究这些环节中的化学反应速率。

这对于提高生产效率和降低生产成本都有很大的意义。

先以炼铁为例,炼铁的主要原料来自铁矿石,而矿石中的铁元素一般以氧化铁的形式存在。

炼铁反应过程一般包括热解、还原、熔融和渗碳等环节,其中的反应速率关系到最终产品的质量和产量。

因此,研究炼铁反应动力学,不仅有利于提高炼铁的效率,而且还有助于控制炉温和化学反应过程,保证产品的质量和性能。

钢铁冶金反应动力学的研究还会涉及到高炉煤气的利用、冶金渣的处理、连续铸造过程的优化等众多方面。

这些方面在反应动力学理论的基础上,都有建立自己的模型和理论框架的必要。

应用实践钢铁冶金反应动力学的研究不仅仅是理论上的问题,同时也与实践息息相关。

在实际工业生产中,钢铁冶金反应动力学的研究可以有助于提高钢铁厂的生产效率,提高产品质量和性能。

例如,在钢铁冶金过程中,大量煤气会产生,这些煤气中含有很多高能物质,包括一氧化碳、甲烷等。

通过对反应动力学的研究,我们可以了解这些高能物质对其它反应过程的影响,进而优化工艺,从而实现超高炉煤气的高效利用,节约资源。

另外,钢铁铸造过程也是反应动力学的实践应用之一。

具体来说,连铸是钢铁厂最重要的生产环节之一。

研究熔体的凝固过程,对于提高钢铁的成品率、规格精度,以及钢铁结晶器的设计优化等,都有着至关重要的作用。

钢铁冶金反应动力学的研究,对于提高钢铁质量、提高生产效率,以及降低成本都有着重要的作用。

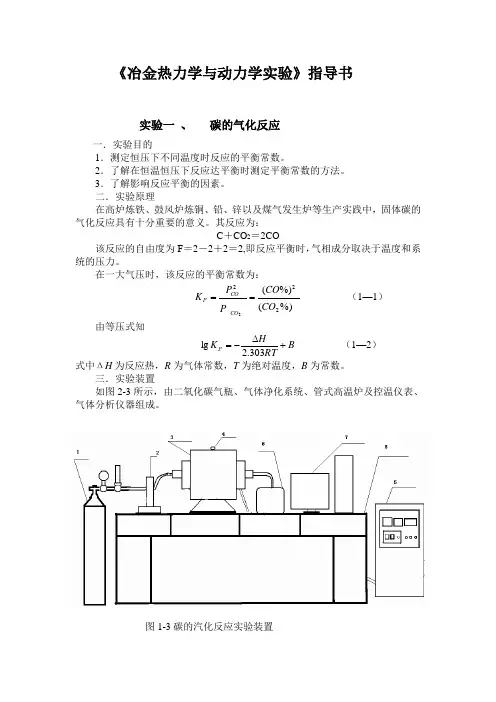

《冶金热力学与动力学实验》指导书实验一 、 碳的气化反应一.实验目的1.测定恒压下不同温度时反应的平衡常数。

2.了解在恒温恒压下反应达平衡时测定平衡常数的方法。

3.了解影响反应平衡的因素。

二.实验原理在高炉炼铁、鼓风炉炼铜、铅、锌以及煤气发生炉等生产实践中,固体碳的气化反应具有十分重要的意义。

其反应为:C +CO 2=2CO该反应的自由度为F =2-2+2=2,即反应平衡时,气相成分取决于温度和系统的压力。

在一大气压时,该反应的平衡常数为:%)(%)(2222CO CO P P K CO CO P ==(1—1)由等压式知B RT H K P +∆-=303.2lg (1—2)式中ΔH 为反应热,R 为气体常数,T 为绝对温度,B 为常数。

三.实验装置如图2-3所示,由二氧化碳气瓶、气体净化系统、管式高温炉及控温仪表、气体分析仪器组成。

图1-3碳的汽化反应实验装置1.CO2气瓶2 流量计3.管式电阻炉4.铂铑热电偶5.温度控制器6. CO2传感器;7.计算机8实验台四.实验步骤1.按图装好仪器设备,将碳粒装入电炉内瓷管的高温带,塞上胶塞,用融化的石蜡密封好。

2.分段检查系统是否漏气,重新密封,直至不漏气为止。

3.通电升温接通电源,打开控温器电流为5A,逐步升到10~12 A。

在升温的同时;打开气瓶,以较大的气流(40ml/分)排出系统内的空气,排气5分钟后调流量为20ml/分,并保持此流量不变。

4.炉温在600℃恒温5分钟后,接通CO2气体传感器,计算机读数,记录CO2%含量。

5. 再按上述操作连续4点,700℃,800℃,900℃,1000℃。

分析反应平衡气体中CO2含量同上操作,再取该温度下反应平衡气体,记录CO2%含量。

7.实验完毕,恢复仪器原状,切断电源,关闭气体。

五.实验报告要求1.计算各温度下平衡气相成分,以体积百分数表示,取10次结果的平均值。

2.计算各温度下的平衡常数K p。

3.绘制平衡气相中一氧化碳与温反t的关系曲线。

激光增材制造过程冶金动力学及非平衡激光增材制造过程冶金动力学及非平衡概述激光增材制造是一种革命性的制造技术,通过逐层堆积材料来构建三维物体。

这种技术具有高度的灵活性和自由度,可以用于制造复杂形状的构件。

然而,激光增材制造过程的冶金动力学非常复杂,涉及到热传导、相变、固溶度和成分分布等多个方面的因素。

本文将探讨激光增材制造过程中的冶金动力学及非平衡现象,并从简到繁、由浅入深地介绍相关知识。

一、激光增材制造的基本过程1. 激光熔化激光增材制造的基本过程是利用激光束将材料表面局部加热至熔化温度,形成液态池。

激光通过局部加热使材料快速熔化,并控制激光束的移动来堆积不同层次的材料。

2. 快速凝固在激光撞击区域形成的液态池随着激光束的移动迅速冷却并凝固,形成一个完整的层次。

这个过程是非平衡的,冷却速率非常高,可能引发非平衡相变和微观结构的形成。

3. 层与层之间的接合每一层被成功堆积后,激光束移到新的层次上,新的层次与旧的层次之间发生熔化和凝固,形成接合区域。

接合区域的质量和性能对整个构件的质量和性能有重要影响。

二、冶金动力学的影响因素1. 热传导激光熔化过程中,激光束的能量通过热传导迅速传递到材料中,形成液态池。

材料的热导率决定了热传导的速率,对激光增材制造过程的温度分布和凝固速率起着重要作用。

2. 相变在激光增材制造过程中,液态池中的材料可能经历相变,如凝固和非平衡相变。

相变过程会引发组织结构的变化和应力的产生,对构件的性能和质量有着重要影响。

3. 固溶度效应激光增材制造过程中,固溶度效应可能导致材料中的元素浓度不均匀分布。

这种非均匀分布可能对构件的性能产生负面影响,如导致材料的脆化、气孔的形成等。

三、非平衡现象的展示1. 残余应力激光增材制造过程中,由于材料的快速熔化和冷却,产生的残余应力是不可避免的。

残余应力会导致构件的变形、裂纹的形成,对构件的性能和可靠性造成威胁。

2. 微观组织激光增材制造过程中的快速凝固使得材料的微观组织通常呈非均匀状态。

冶金宏观动力学基础冶金宏观动力学基础是研究冶金材料宏观性能变化的学科。

它研究材料在外界条件变化下的宏观响应,以及材料内部微观结构与性能之间的关系。

冶金宏观动力学基础是冶金学的重要分支,对于材料的制备、加工和应用具有重要意义。

在冶金宏观动力学基础中,常常涉及到材料的力学性能、热力学性能和变形行为。

力学性能是指材料在受力作用下的应力和应变关系,是冶金宏观动力学研究的基础。

热力学性能是指材料在温度变化下的热膨胀、热导率等性质。

而变形行为则是指材料在外力作用下的塑性变形、断裂行为等。

冶金宏观动力学基础研究的对象可以是金属材料、非金属材料以及复合材料等。

不同材料具有不同的宏观动力学性能,这取决于其组织结构和化学成分。

例如,金属材料的宏观性能受到晶体结构、晶界、位错和孪晶等微观结构的影响。

非金属材料如陶瓷和聚合物材料的宏观性能则与其分子结构和键合方式有关。

在冶金宏观动力学基础研究中,常常采用实验和数值模拟相结合的方法。

实验可以通过应力-应变曲线、热膨胀曲线等测试手段来获取材料的宏观性能数据。

数值模拟则可以通过建立数学模型和使用计算机软件来模拟材料的宏观响应。

这种方法可以更好地理解材料的宏观性能变化机制。

冶金宏观动力学基础的研究成果在冶金工程中具有广泛的应用。

例如,在材料制备过程中,可以通过控制材料的加热和冷却过程来调控材料的相变行为,从而获得具有特定性能的材料。

在材料加工中,可以根据材料的宏观性能变化来选择合适的加工工艺,以提高材料的力学性能和耐磨性。

在材料应用中,可以根据材料的宏观性能来设计合理的结构和使用条件,以保证材料的安全可靠性。

冶金宏观动力学基础是研究材料宏观性能变化的学科,它对于材料的制备、加工和应用具有重要意义。

通过研究材料的力学性能、热力学性能和变形行为,可以更好地理解材料的宏观响应机制,为冶金工程提供科学依据。

炼钢过程中的冶金反应动力学和热力学模拟随着工业化的不断推进,钢铁工业也得到了快速的发展。

钢铁在世界工业中具有重要的地位,而炼钢过程是钢铁生产中最重要的环节之一。

炼钢过程涉及到多种冶金反应和热力学反应,这些反应的动力学和热力学模拟可以帮助我们更好地理解炼钢过程,提高钢铁生产的效率和质量。

炼钢过程中包括原料清理,高炉炼铁、炼钢等环节。

其中,炼钢是指将生铁转化为钢的过程,主要是通过钢水中的冶金反应来实现的。

因此,炼钢过程的冶金反应动力学模拟和热力学模拟成为了炼钢技术研究的热点问题。

冶金反应动力学模拟是指用数学方法研究冶金反应速率和反应机理的过程。

在炼钢过程中,冶金反应速率对钢铁生产的效率和质量都有着重要的影响。

研究冶金反应动力学可以帮助我们预测冶金反应的速率和机理,从而优化炼钢工艺,提高炼钢效率和产品质量。

冶金反应动力学模拟有多种方法,其中最常用的是基于微观动力学的热力学模拟方法。

这种方法将冶金反应考虑为一系列微观分子过程,通过建立反应机理的动力学方程,计算反应速率和反应通量。

另外,还有基于半经验公式的动力学模拟方法,该方法将反应机理视为多个元素反应、化学反应和物理反应之间的相互作用,通过实验数据和经验公式建立反应机理的动力学方程,计算反应速率和反应通量。

热力学模拟是指用数学模型计算反应前后的热变化及平衡态(如反应温度、反应生成物质的种类和量等)。

在炼钢过程中,热力学模拟可以帮助我们优化炉内的温度和化学成分,提高炼钢的效率和产品质量。

根据反应热学定律,我们可以利用热力学模拟来计算反应的热变化,从而维持炉内反应的平衡态,减少能源损失和产品残留物。

热力学模拟的方法也有多种,包括基于热力学基础数据的计算、基于相图和物相变化等。

其中,基于热力学基础数据的计算是最为常用的方法,该方法利用系统的热力学数据和物相结构信息,以系统的热力学平衡为基础,计算体系内各组分的相平衡条件,得出反应的热变化和平衡态。

此外,还有基于相图计算的热力学模拟方法,该方法基于相图和固相物的物相变化,提供了理论和实践的依据,帮助我们理解和优化炼钢的工艺条件和产品质量。