QFD特性矩阵图教程

- 格式:ppt

- 大小:1.02 MB

- 文档页数:8

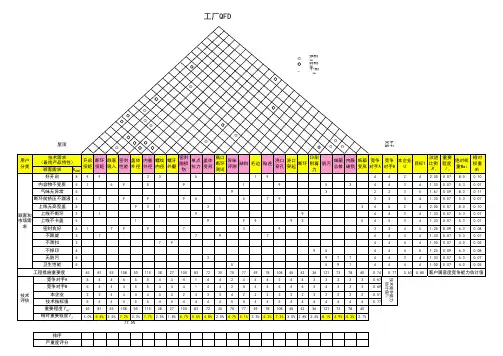

QFD步骤1、关键顾客需求→产品特性2、关键产品特性→部件特性3、关键部件特性→过程特性4、过程特性→生产特性四阶段模式四阶段模式是美国供应商协会(ASI)提倡的四阶段展开方法,它从顾客需求开始,经历四个阶段即四步展开,用四个矩阵,得出产品工艺和生产(质量)控制参数。

这四个阶段是:(1)产品规划阶段通过产品规划矩阵(质量屋),将顾客需求转化为质量特性(产品特征或工程措施),并根据顾客竞争性评估(从顾客的角度对市场上同类产品进行的评估,通过市场调查得到)和技术竞争性评估(从技术的角度对市场上同类产品的评估,通过试验或其他途径得到)结果确定各个质量特性(产品特征或过程措施)的目标值。

(2)零件配置阶段利用前一阶段定义的质量特性(产品特征或工程措施),从多个设计方案中选择一个最佳的方案,并通过零件配置矩阵将其转化为关键的零件特征。

(3)工艺设计阶段通过工艺设计矩阵,确保为保证实现关键的质量特性(产品特征)和零件特征所必须保证的关键工艺参数。

(4)生产控制阶段通过生产控制矩阵将关键的零件特征和工艺参数转换为具体的生产(质量)控制方法或标准。

根据下一道工序就是上一道工序的“顾客”的原理,四阶段模式从设计产品到生产的各个过程均需要建立质量屋,且各阶段的质量屋内容上有内在的联系。

在此模式中,上一阶段的质量屋“天花板”的主要项目将转化为下一阶段质量屋的“左墙”,上一步的输出就是下一步的输入,构成瀑布式分解过程。

QFD要将顾客的需求逐层分解,直至可以量化度量。

同时采用矩阵(也称质量屋)的形式,将顾客需求逐步展开、分层地转换为质量特性、零件特征、工艺特征和生产(质量)控制方法。

质量功能展开(QFD)的原理和方法质量功能展开是采用一定的规范化方法将顾客所需特性转化为一系列工程特性。

所用的基本工具是“质量屋”。

质量屋主要由六部分组成:(1)用户要求;(2)技术措施;(3)关系矩阵;(4)竞争能力评估;(5)用户要求权重;(6)最佳技术参数;(7)技术措施权重。

QFD法QFD法(Quality Function Deployment,质量功能展开),也称质量功能配置、质量机能展开、质量功能部署目录[隐藏]∙ 1 QFD法简介∙ 2 质量功能展开(QFD)的起源、历史∙ 3 质量功能展开(QFD)的优势和局限∙ 4 质量功能展开(QFD)的步骤∙ 5 质量功能展开(QFD)的原理和方法∙ 6 QFD方法的功效∙7 QFD法的运用∙8 QFD法案例分析o8.1 QFD法在家具新产品开发中的运用[1]∙9 参考文献[编辑]QFD法简介您的公司在引进一项对于公司的生存和发展至关紧要的新产品或新服务时,是否面临战略性的选择问题?可以设想有一种方法,在您尝试之前就能告诉您该项目的潜在功能,能够帮助你降低从开发设计到正式生产的30%时间,而且能够提高产品质量和降低项目投入成本。

这种方法就叫做Quality(质量)、Function(功能)与Deployment(展开),简称QFD。

质量功能展开是一种在设计阶段应用的系统方法,它采用一定的方法保证将来自顾客或市场的需求精确无误地转移到产品寿命循环每个阶段的有关技术和措施中去。

质量功能展开于20世纪70年代初起源于日本的三菱重工,由日本质量管理大师赤尾洋二(Yoji Akao)和水野滋(Shigeru Mizuno)提出,旨在时刻确保产品设计满足顾客需求和价值。

后来被日本其他公司广泛采用,现己成为一种重要的质量设计技术,得到世界各国的普遍重视,认为它是满足顾客要求、赢得市场竟争、提高企业经济效益的有效技术。

质量功能展开首先成功地应用于船舶设计与制造,现在已扩展到汽车、家电、服装、集成电路、建筑机械、农业机械等行业。

传统的生产质量控制是通过对生产的物质性检查--用观察与测试的手段来取得的,这种措施通常也被归于检验质量的方法。

QFD方法则帮助公司从检验产品转向检查产品设计的内在质量,因为设计质量是工程质量的基石,所有在设计阶段,QFD早在产品或服务设计成为蓝图之前就已经引进了许多无形的要素,使质量融入生产和服务及其工程的设计之中。

![QFD、矩阵培训教材[1]](https://uimg.taocdn.com/db572ce19b89680203d825d1.webp)

质量功能配置(QFD棗Quality Function Deployment)是从质量保证的角度出发,通过一定的市场调查方法获取顾客需求,并采用矩阵图解法将顾客需求分解到产品开发的各个阶段和各职能部门中,通过协调各部门的工作以保证最终产品质量,使得设计和制造的产品能真正地满足顾客的需求。

因此,QFD是一种顾客驱动的产品开发方法,是一种在产品设计阶段进行质量保证的方法,也是使产品开发各职能部门协调工作的方法。

其目的是使产品能以最快的速度、最低的成本和最优的质量占领市场。

质量功能配置包括如下基本阶段:(1)调查和分析顾客需求顾客需求是质量功能配置的出发点。

顾客需求的获取是质量功能配置过程中最为关键,也是最为困难的一步。

必须通过各种市场调查方法和各种渠道准确而全面地搜集顾客需求,并进行汇集、分类和整理,确定顾客需求的相对重要度。

(2)顾客需求的瀑布式分解采用矩阵(也称为质量屋)的形式,将顾客需求逐步展开,分层地转换为产品工程特性、零件特征、工艺特征和质量控制方法。

通常,QFD分解通过以下四个矩阵实现:1)产品规划矩阵通过产品规划矩阵,将顾客需求转换为产品技术特征。

并根据顾客竞争性评估(从顾客的角度对市场上同类产品进行的评估)和技术竞争性评估(从技术的角度对市场上同类产品的评估)结果确定产品各个技术需求的目标值;2)零件配置矩阵以产品技术特征为输入,从多个产品设计方案中选择最佳的方案,并通过零件配置矩阵将产品技术特征转换为关键的零件特征;3)工艺规划矩阵通过工艺规划矩阵,确定为保证实现关键的产品特征和零件特征所必须保证的关键工艺参数;4)工艺/质量控制规划矩阵通过工艺/质量控制矩阵将关键工艺参数转换为具体的质量控制方法。

QFD的作用主要是:促使产品开发人员在产品设计阶段考虑制造问题,产品设计和工艺设计交叉并行进行,因此可使工程设计更改减少40%~60%,产品开发周期缩短30%~60%,QFD强调在产品早期概念设计阶段的有效规划,因此可使产品开发和试制成本降低20%~40%;产品整个开发过程以顾客需求为驱动,因此顾客对产品的满意度将大大提高;通过QFD的实施,提高全体职工满足顾客需求的意识,对企业的发展有着不可估量的作用。

质量功能展开首先是要使设计尽量满足上游市场顾客的需求,增强产品的竞争能力,质量功能展开(quality function deployment:QFD)就是当前最重要的方法之一。

下面我们就分别对质量功能展开(QFD)进行论述。

1、质量功能展开quality function deploy质量功能展开(QFD)是日本三菱重工在神户造船厂1972年最早使用的。

QFD是一个跨专业的团队过程,用于设计开发新的产品(服务)或改进原有的产品(服务),它主要是将目光放在顾客需求上,将“软”而“模糊的”顾客需求转化成可以测量的目标,保证正确的产品(服务)迅速地进入市场。

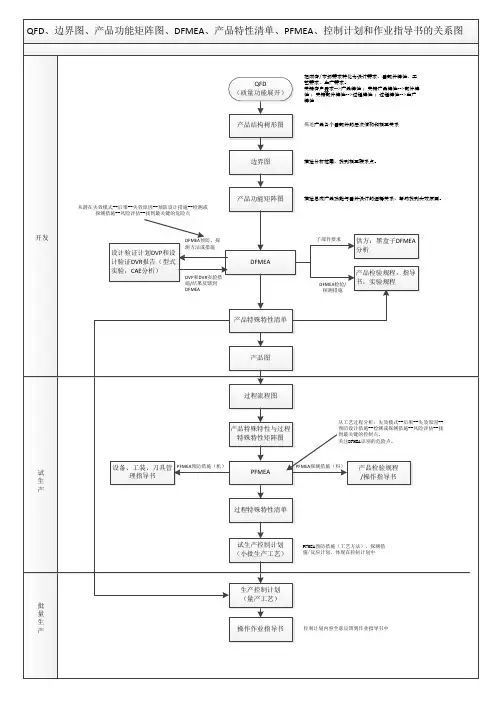

QFD是一个非常结构化(structured)的、矩阵驱动(matrix-driven)的过程,其运行包括4个阶段:(1)将顾客需求(customer requirements)转化成设计需求(design requirements)。

(2)将设计需求转化成产品/零部件特性(product/part characteristics)。

(3)将产品/零部件特性转化成制造操作步骤(manufacturing operations)。

(4)将制造操作步骤转化成具体的操作/控制(operations/controls)。

转化过程中4个相联系的矩阵,如图6-1所示。

下面就对这4个矩阵作一简单论述。

由于QFD是一个非常复杂的过程,因此为了使大家了解其基本方法,这里我们将以简单的蜡烛产品QFD矩阵的建立为例加以论述。

QFD过程开始于顾客需求,顾客需求又被称为VOC(voice of customer),它在QFD中通常用顾客的原话来表示,目的是保证对顾客需求的客观反映,避免设计人员理解上产生的误差。

我们下面先介绍3种用于分析和处理定量数据的结构化工具,它们可用来建立QFD中的各种矩阵。

第一种工具称为“亲密度图”(affinity diagram)。

它可用来大量地收集定量数据,并根据数据之间的近似程度进行分组。