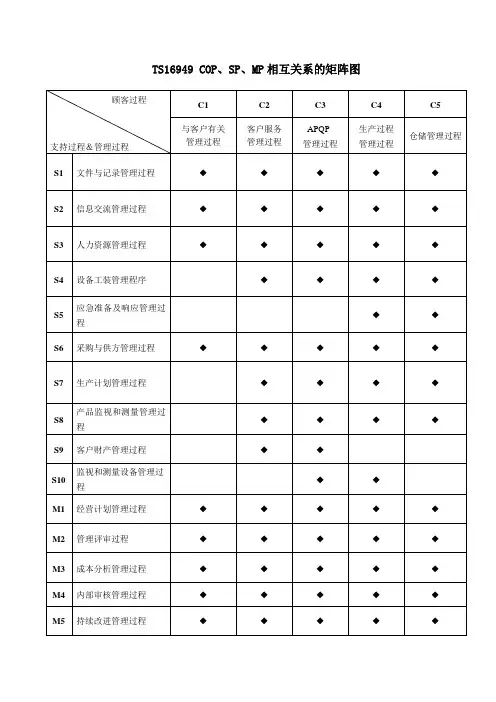

TS16949特殊特性矩阵图

- 格式:doc

- 大小:548.00 KB

- 文档页数:6

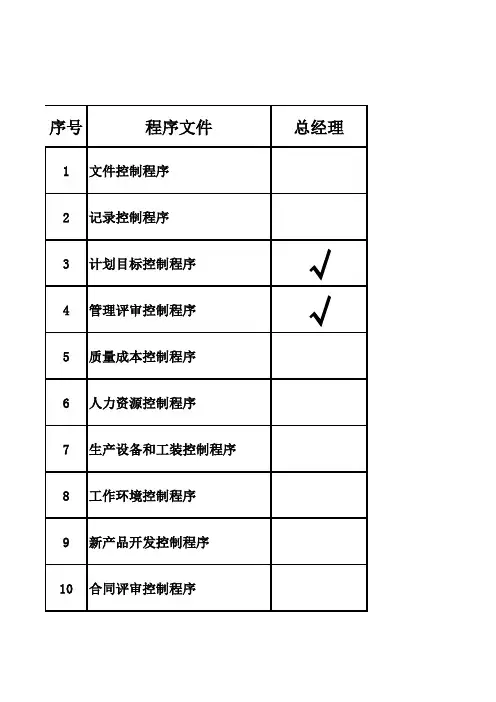

序号程序文件总经理1文件控制程序

2记录控制程序

3计划目标控制程序√4管理评审控制程序√5质量成本控制程序

6人力资源控制程序

7生产设备和工装控制程序

8工作环境控制程序

9新产品开发控制程序

10合同评审控制程序

11采购控制程序

12生产管理控制程序13应急管理控制程序14顾客财产控制程序

15搬运、贮存、包装、防护和交付程序

16售后服务控制程序

17检具和检测管理程序18客户满意度调查控制程19内部审核控制程序

20员工满意度管理程序21产品监视和测量控制程22不合格品控制程序

23统计技术管理程序244M变更控制程序25纠正预防控制程序26FMEA作业程序

27生产件批准程序28工程技术管理程序

二层文件、部门对照表管代行政工程品质

√

√

√

√

√

√√

√

√

√

√

√

√

√

√

√

对照表

生产开发业务采购

√

√

√

√

√√

√

√

√

仓库

√。

好多人经常问到什么是特殊特性,为此,单独开辟一个主题来讨论。

1、什么是特性?标准ISO9000:2000第3.5.1条定义是,可区分的特征。

标准有3个注:1)特性有固有的和赋予的;2)可以定性的和定量的。

3)可以有各种类型的:物理的、感官的、行为的、时间的、人体工效的和功能的。

2、特性可以是产品的特性、过程的特性和体系的特性。

3、质量特性(ISO9000第3.5.2条)是产品、过程或体系与要求有关的固有特性。

4、什么是特殊特性?一个产品、过程有许多特性,我们工作总是要抓重点,我们要确定哪些特性是重点要关注的。

于是,出了一个特殊特性的概念。

在不同的标准中对特殊特性有不同的定义,譬如航空航天的AS9100有定义。

我们这里主要讨论汽车行业的。

TS16949第3.1.12 条对“特殊特性”(Special Characteristics)的定义是,“可能影响安全或者对产品的各项法规要求符合性、配合、功能、性能或者产品的后续加工过程有影响的产品特性或者制造工艺过程参数。

”从以上定义可见,特殊特性包括产品的特殊特性和过程的特殊特性(定义中叫制造过程工艺过程参数)。

它们之间是有联系的。

也就是根据产品的特殊特性来确定过程的特殊特性,反过来,我们在制造产品的时候,要通过过程特殊特性来确保产品的特殊特性。

5、通常顾客在规范、图纸等文件中会规定产品的特殊特性。

不同顾客有不同的符号来标注的。

如果对过程有要求的话,也会标注出来的。

6、组织为了满足顾客对产品的特殊特性要求,也会在自己的工艺文件中标注出一些特殊特性,符号和顾客是一致的。

同时,也会对过程的特殊特性加以标注的。

通过对过程特殊特性的控制来确保产品特殊特性的达成。

7、当我们做工作的时候,凡是提到特殊特性,实际上就是指质量特性中的特殊特性。

也就是前面所说的,与满足要求有关那些特殊特性。

无论我们做什么工作,我们应当首先关注规范、图纸中标注的哪些产品的特殊特性。

这些都是顾客关注的。

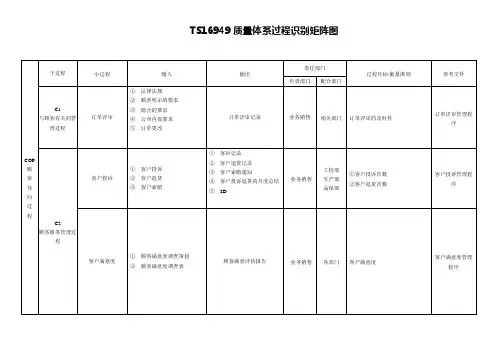

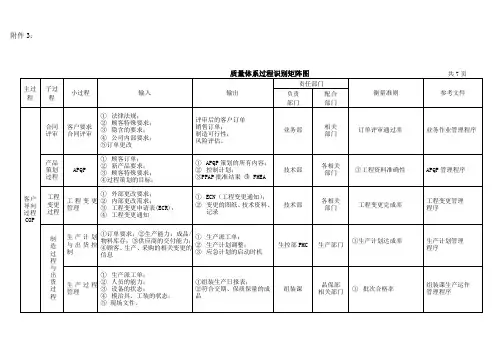

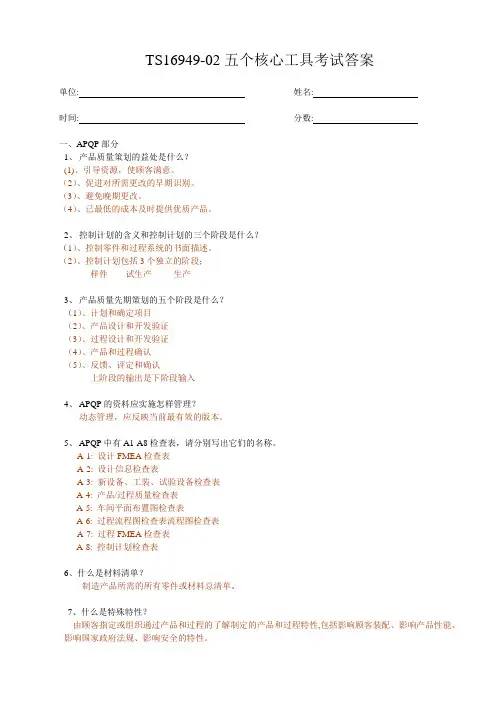

TS16949-02五个核心工具考试答案单位: 姓名:时间: 分数:一、APQP部分1、产品质量策划的益处是什么?(1)、引导资源,使顾客满意。

(2)、促进对所需更改的早期识别。

(3)、避免晚期更改。

(4)、已最低的成本及时提供优质产品。

2、控制计划的含义和控制计划的三个阶段是什么?(1)、控制零件和过程系统的书面描述。

(2)、控制计划包括3个独立的阶段;样件试生产生产3、产品质量先期策划的五个阶段是什么?(1)、计划和确定项目(2)、产品设计和开发验证(3)、过程设计和开发验证(4)、产品和过程确认(5)、反馈、评定和确认上阶段的输出是下阶段输入4、APQP的资料应实施怎样管理?动态管理,应反映当前最有效的版本。

5、APQP中有A1-A8检查表,请分别写出它们的名称。

A-1: 设计FMEA检查表A-2: 设计信息检查表A-3: 新设备、工装、试验设备检查表A-4: 产品/过程质量检查表A-5: 车间平面布置图检查表A-6: 过程流程图检查表流程图检查表A-7: 过程FMEA检查表A-8: 控制计划检查表6、什么是材料清单?制造产品所需的所有零件或材料总清单。

7、什么是特殊特性?由顾客指定或组织通过产品和过程的了解制定的产品和过程特性,包括影响顾客装配、影响产品性能、影响国家政府法规、影响安全的特性。

8、什么是基准数据?确定竟争者和最佳公司怎样达到其性能水平的调查结果。

9、什么是特性矩阵图?用来表示产品和过程参数与工位之间关系的技术。

10、试生产是什么?使用所有正式生产工装、过程、装置、环境、设施、人员和周期来生产产品。

二、FMEA部分1、什么是过程FMEA?过程FMEA是由负责制造/装配工程的工程师/小组,采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关起因/机理已得到充分的考虑和论述。

2、通过过程FMEA分析要达到什么目的?(1)、确定过程功能和要求。

(2)、确定与产品和过程相关的潜在的失效模式。

核心工具培训考题2008年12月第一部分判断题(每题一分,共50分)阅读如下问题,判读是否正确,正确的打V,误的打X;1.设计开发活动包含产品设计开发和过程设计开发。

2.按TS2的要求,设计开发活动必须采用APQP方法。

3.设计开发活动必须采用多方论证方法。

4.特殊特性清单须由APQP小组共同确定,并在APQP的第三个阶段作为输出。

5.FMEA是一种针对风险的预防方法。

6.只有设计更改才能导致FMEA的严重度的降低。

7.PFMEA只须分析重要的过程。

8.试生产一般是在设计的节拍下生产,规定的数量至少是500件。

9.在PPAP时,多腔冲模、铸模等生产的每一腔都应进行测量/试验。

10.APQP活动由产品设计部门的成员组成项目小组来完成。

11.APQP活动是按着PDCA(计划、实施、检查、措施)的思路来策划的。

12.FMEA是固定形态而不是动态文件。

13.过程FMEA应在生产工装准备之前结束,在过程输入评审之前开始。

14.设计FMEA由主管设计工程师/设计小组主导完成。

15.TS的组织必须使用APQP作为产品实现策划的方法。

16.组织没有产品设计职能时,可以不进行FMEA。

17.在控制计划中标识特殊特性时,只用组织确定的符号,可以不使用顾客指定的符号。

18.对于简单的产品进行APQP时,只需要质量部门的参与,可以不成立项目小组。

19.随着项目的进展,质量策划随着制造过程的确认和就绪而终止。

20.组织对供应商提供的产品必须实施适当的产品和制造过程的批准程序。

21.组织在进行各类样件开发时,必须使用与正式生产相同的供方、工装和制造过程。

22.组织在对产品和过程批准时,必须使用生产件批准程序(PPAP)。

23.在进行生产件批准过程中,组织应尽可能使用与正式生产相同的供方、工装和制造过程。

24.在初始过程研究时,如果过程能力或性能的指数值大于1.33,则该过程能够满足顾客要求。

25.设计FMEA不依靠过程控制来克服潜在的设计缺陷,所以不需要考虑制造/装配过程中的技术/装配等的限制。

德信诚培训网

更多免费资料下载请进: 好好学习社区

产品过程特殊特性矩阵图

产品型号 SB540-A02

零件名称

缸体

零件图号

SB02540-1

顾客名称

序号

描述 公差

过程号/过程名称 产品特性

符号 过程 项目 10/原材料检查

20/入库

30/

下料 40/

下料

检验

50/铣面

60/铣外形

70/缸孔密封槽加工

80/铣平面

钻孔 90/螺纹孔

加工

100/

检查 110/

防护 120/

涂装

重要度 重要 一般 一般 一般 一般 一般 关键 一般 一般 重要 重要 一般 控制方法

进料检验报告

进料检验报告 检验

报告 检验

报告 检验

报告 检验

报告 控制图

检验

报告 检验

报告 检验

报告 检验

报告 检验

报告

1 密封槽直径

0~+0.063

控制图

○

○

○

○

○

○

◎

○

○

◎

◎

○

2 密封槽宽度

0~+0.1

控制图

○

○

○

○

○

○

◎

○

○

◎

◎

○。