管壳式换热器简介

- 格式:doc

- 大小:17.50 KB

- 文档页数:1

管壳式换热器简介及分类概述换热器是在具有不同温度的两种或两种以上流体之间传递热量的设备。

在工业生产中,换热器的主要作用是使热量从温度较高的流体传递给温度较低的流体,使流体温度达到工艺流程规定的指标,以满足过程工艺条件的需要。

换热器是化工、炼油、动力、食品、轻工、原子能、制药、航空以及其他许多工艺部门广泛使用的一种通用设备。

在华工厂中,换热器的投资约占总投资的10%-20%;在炼油厂中该项投资约占总投资的35%-40%。

目前,在换热器中,应用最多的是管壳式换热器,他是工业过程热量传递中应用最为广泛的一种换热器。

虽然管壳式换热器在结构紧凑型、传热强度和单位传热面的金属消耗量无法与板式或者是板翅式等紧凑换热器相比,但管壳式换热器适用的操作温度与压力范围较大,制造成本低,清洗方便,处理量大,工作可靠,长期以来人们已在其设计和加工方面积累了许多经验,建立了一整套程序,人么可以容易的查找到其他可靠设计及制造标准,而且方便的使用众多材料制造,设计成各种尺寸及形式,管壳式换热器往往成为人们的首选。

近年来,由于工艺要求、能源危机和环境保护等诸多因素,传热强化技术和换热器的现代研究、设计方法获得了飞速发展,设计人员已经开发出了多种新型换热器,以满足各行各业的需求。

如为了适应加氢装置的高温高压工艺条件,螺纹锁紧环换热器、Ω密封环换热器、金属垫圈式换热器技术获得了快速发展,并在乙烯裂解、合成氨、聚合和天然气工业中大量应用,可达到承压35Mpa、承温700℃的工艺要求;为了回收石化、原子能、航天、化肥等领域使用燃气、合成气、烟气等所产生的大量余热,产生了各种结构和用途的废热锅炉,为了解决换热器日益大型化所带来的换热器尺度增大,震动破坏等问题,纵流壳程换热器得到飞速的发展和应用;纵流壳程换热器不仅提高了传热效果,也有效的克服了由于管束震动引起的换热器破坏现象。

另外,各种新结构的换热器、高效重沸器、高效冷凝器、双壳程换热器等也大量涌现。

管壳式换热器的工作原理及结构一、管壳式换热器的基本概念管壳式换热器是一种常见的换热设备,其主要由管束和外壳两部分组成。

其中,管束是由许多平行排列的管子组成,而外壳则是将这些管子包裹在一起的结构。

通过这种结构,管壳式换热器可以实现两种介质之间的热量传递。

二、工作原理1. 热媒流动原理在管壳式换热器中,介质A和介质B分别通过内部的管子和外部的壳体进行流动。

其中,介质A通常为高温流体,而介质B则为低温流体。

当两种介质在内外两侧经过时,由于存在温度差异,会发生热量传递。

2. 热媒传递原理在介质A和介质B之间进行热量传递时,主要有三个过程:对流传热、传导传热和辐射传热。

其中,对流传热是最主要的一种方式。

3. 工作过程在工作过程中,高温流体通过内部的管子进入到换热器中,并沿着管子表面流动。

同时,低温流体从外部的壳体进入到换热器中,并沿着管子外表面流动。

在这个过程中,高温流体和低温流体之间进行了热量传递,使得高温流体的温度降低,而低温流体的温度升高。

三、结构特点1. 管束结构管束是管壳式换热器的主要组成部分之一。

在管束中,许多平行排列的管子被固定在两个端盖板上,并通过密封垫圈与外壳连接。

由于管子间距离较小,因此可以有效地增加热量传递面积。

2. 壳体结构外壳是管壳式换热器的另一个重要组成部分。

它通常由两个半球形或长方形壳体组成,并通过法兰连接。

在使用过程中,外壳起到保护内部管束不受损坏的作用。

3. 密封结构为了保证介质A和介质B之间不发生混合,在管壳式换热器中需要设置密封结构。

这种密封结构通常采用密封垫圈或波纹垫片等材料制成,可以有效地防止介质泄漏。

4. 清洗结构由于管壳式换热器在使用过程中会产生一定的污垢和腐蚀物,因此需要定期进行清洗。

为了方便清洗,管壳式换热器通常设置有进出口和排污口等结构。

四、应用领域管壳式换热器广泛应用于化工、石油、制药、食品等领域中。

在这些领域中,管壳式换热器可以实现高效的热量传递,提高生产效率,并减少能源消耗。

管壳式换热器的设计管壳式换热器是一种常用的换热设备,广泛应用于石油化工、冶金、电力、制药、食品等行业。

它由壳体、管束、管板、管箱等组成,能够有效地将两种介质之间的热量传递。

下面将从换热原理、设计要求和结构设计等方面进行详细介绍。

一、换热原理管壳式换热器通过管壳两侧的介质进行热量传递。

其中,一个介质在管内流动,被称为"壳侧流体",另一个介质在管外流动,被称为"管侧流体"。

壳侧流体通过壳体流动,而管侧流体则通过管束流动。

热量传递主要通过壳侧流体和管侧流体之间的传导和对流传热方式进行。

二、设计要求1.热量传递效果好:要求在换热器内两种介质之间实现高效的热量传递,以满足工艺要求。

2.压力损失小:为了保证介质流动的稳定性和降低能源消耗,设计时需要尽量减小换热器内的动能损失。

3.适应不同工艺条件:换热器的设计要能适应不同的流量、温度和压力等工艺条件的变动。

4.安全可靠:要求在设计中考虑到换热器的安全性和可靠性,尽量减少故障率。

三、结构设计1.壳体:壳体是换热器的外壳,一般采用钢质材料制造。

壳体的选择应考虑到介质的性质、压力和温度等参数,并采取相应的增强措施。

2.管束:管束是由多根管子组成的,一般采用金属材料或塑料制造。

管束的设计要考虑到介质对管材的腐蚀性、温度和压力等参数,同时也要考虑到换热面积的要求。

3.管板:管板位于管束两端,起到支撑和固定管束的作用,一般采用钢质材料制造。

管板的设计要考虑到壳侧和管侧流体的流动特性,并采用合适的孔洞布置,以保证流体的均匀流动。

4.管箱:管箱是安装在管板上的设施,主要用于集流壳侧流体并将其引导出换热器。

管箱的设计应考虑到壳侧流体的流动特性和流量等参数,以实现流体的顺畅流动。

在设计过程中,需要进行换热器的热力计算和结构力学计算,以确定壳体、管束和管板等部件的尺寸和选材。

同时,还需要根据不同工艺和使用条件的要求,进行热交换面积的计算和确定。

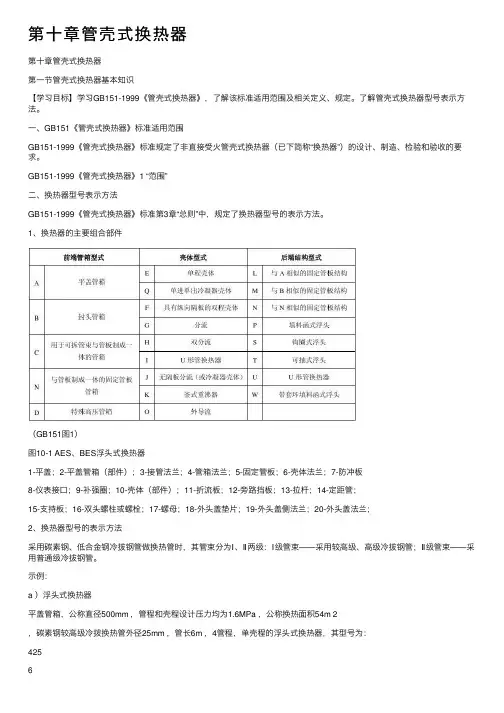

第⼗章管壳式换热器第⼗章管壳式换热器第⼀节管壳式换热器基本知识【学习⽬标】学习GB151-1999《管壳式换热器》,了解该标准适⽤范围及相关定义、规定。

了解管壳式换热器型号表⽰⽅法。

⼀、GB151《管壳式换热器》标准适⽤范围GB151-1999《管壳式换热器》标准规定了⾮直接受⽕管壳式换热器(已下简称“换热器”)的设计、制造、检验和验收的要求。

GB151-1999《管壳式换热器》1 “范围”⼆、换热器型号表⽰⽅法GB151-1999《管壳式换热器》标准第3章“总则”中,规定了换热器型号的表⽰⽅法。

1、换热器的主要组合部件(GB151图1)图10-1 AES、BES浮头式换热器1-平盖;2-平盖管箱(部件);3-接管法兰;4-管箱法兰;5-固定管板;6-壳体法兰;7-防冲板8-仪表接⼝;9-补强圈;10-壳体(部件);11-折流板;12-旁路挡板;13-拉杆;14-定距管;15-⽀持板;16-双头螺柱或螺栓;17-螺母;18-外头盖垫⽚;19-外头盖侧法兰;20-外头盖法兰;2、换热器型号的表⽰⽅法采⽤碳素钢、低合⾦钢冷拔钢管做换热管时,其管束分为Ⅰ、Ⅱ两级:Ⅰ级管束——采⽤较⾼级、⾼级冷拔钢管;Ⅱ级管束——采⽤普通级冷拔钢管。

⽰例:a )浮头式换热器平盖管箱,公称直径500mm ,管程和壳程设计压⼒均为1.6MPa ,公称换热⾯积54m 2,碳素钢较⾼级冷拨换热管外径25mm ,管长6m ,4管程,单壳程的浮头式换热器,其型号为:4256546.1500----AES Ⅰ b )固定管板式换热器封头管箱,公称直径700mm ,管程设计压⼒2.5MPa ,壳程设计压⼒1.6MPa ,公称换热⾯积200m 2,碳素钢较⾼级冷拨换热管外径25mm ,管长9m ,4管程,单壳程的固定管板式换热器,其型号为:42592006.15.2700----BEM Ⅰ c )U 形管式换热器封头管箱,公称直径500mm ,管程设计压⼒4.0MPa ,壳程设计压⼒1.6MPa ,公称换热⾯积75m 2,不锈钢冷拨换热管外径19mm ,管长6m ,2管程,单壳程的U 形管式换热器,其型号为:2196756.10.4500----BIU f )填料函式换热器平盖管箱,公称直径600mm ,管程和壳程设计压⼒均为1.0MPa ,公称换热⾯积90m 2,16Mn 较⾼级冷拨换热管外径25mm ,管长6m ,2管程,2壳程的填料函浮头式换热器,其型号为:22256900.1600----AFP Ⅰ三、换热器部分定义及规定GB 151标准许多定义和规定是与GB 150⼀致的,以下内容摘录了⼀部分不同于GB 150的规定。

管壳式换热器的工作原理

管壳式换热器是一种常用的热交换装置,用于将两种介质之间的热量传递。

它由一个外壳和一组内部管子组成。

工作原理如下:

1. 媒体流动:热交换的两种介质通过各自的入口进入换热器,一个在管道内流动,被称为“管侧媒体”,另一个在外壳内流动,被称为“壳侧媒体”。

2. 热传导:管侧和壳侧媒体之间通过热传导进行热量交换。

通常,一个介质在管侧流动,将热量传递给壳侧的另一个介质。

3. 热量交换:热量通过管壁传导,从管侧媒体流向壳侧媒体。

热量传递的方向取决于各介质的温度差和流速。

4. 冷却或加热:根据实际需求,换热器可被用于冷却或加热流体。

冷却时,管侧媒体温度较高,而壳侧媒体温度较低,使得管侧媒体的热量传递到壳侧媒体中。

加热时,情况相反。

5. 出口排放:经过热交换后,已经冷却或加热的介质分别通过各自的出口排放。

总之,管壳式换热器通过管内和壳内的介质流动,使热量在两者之间传导,实现了热量交换的目的。

这种设计可以高效地将热量从一个介质传递到另一个介质,广泛应用于工业生产和能源领域。

第十七章管壳式换热器(shellandtubeheatexchange)本章重点讲解内容:(1)熟悉管壳式换热器的整体结构及其类型;(2)熟悉主要零部件的作用及适用场合;(3)熟悉膨胀节的功能及其设置条件。

第一节总体结构管壳式换热器又称列管式换热器,是一种通用的标准换热设备。

它具有结构简单、坚固耐用、造价低廉、用材广泛、清洗方便、适应性强等优点,应用最为广泛,在换热设备中占据主导地位。

管壳式换热器是把换热管束与管板连接后,再用筒体与管箱包起来,形成两个独立的空间。

管内的通道及与其相贯通的管箱称为管程(tube-side);管外的通道及与其相贯通的部分称为壳程(shell-side)。

一种流体在管内流动,而另一种流体在壳与管束之间从管外表面流过,为了保证壳程流体能够横向流过管束,以形成较高的传热速率,在外壳上装有许多挡板。

以下结合不同类型的管壳式换热器介绍其相应的总体结构。

1、固定管板换热器其由壳体、管束、封头、管板、折流挡板、接管等部件组成。

结构特点为:两块管板分别焊于壳体的两端,管束两端固定在管板上。

换热管束可做成单程、双程或多程。

它适用于壳体与管子温差小的场合。

图1固定管板换热器结构示意图优点:结构简单、紧凑。

在相同的壳体直径内,排管数最多,旁路最少;每根换热管都可以进行更换,且管内清洗方便。

缺点:壳程不能进行机械清洗;当换热管与壳体的温差较大(大于50°C)时产生温差应力,需在壳体上设置膨胀节,因而壳程压力受膨胀节强度的限制不能太高。

固定管板式换热器适用于壳方流体清洁且不易结垢,两流体温差不大或温差较大但壳程压力不高的场合。

2、浮头式换热器浮头式换热器适用于壳体和管束壁温差较大或壳程介质易结垢的场合。

结构特点是两端管板之一不与壳体固定连接,可在壳体内沿轴向自由伸缩,称为浮头。

图2浮头式换热器结构示意图优点:当换热管与壳体有温差存在,壳体或换热管膨胀时,互不约束,不会产生温差应力;管束可从壳体内抽出,便于管内和管间的清洗。

管壳式换热器的工作原理及结构

管壳式换热器是一种常见的换热设备,广泛应用于化工、石油、制药、食品等行业中。

它的工作原理是利用管内流体与管外流体之间的热量传递,将热量从一个介质传递到另一个介质中,以达到加热、冷却或蒸发等目的。

管壳式换热器的结构主要由管束、壳体、管板、支撑件、密封件、进出口管道等组成。

其中,管束是由许多平行排列的管子组成的,管子的材质可以是不锈钢、铜、钛等,根据不同的介质选择不同的材质。

壳体是管束的外壳,通常采用碳钢、不锈钢等材质制成,具有良好的耐腐蚀性能。

管板是将管束固定在壳体内的关键部件,它可以分为固定管板和浮动管板两种类型。

支撑件是用于支撑管束的部件,通常采用钢制材料制成。

密封件则是用于保证管束与壳体之间的密封性能,通常采用橡胶、聚四氟乙烯等材料制成。

进出口管道则是用于将介质引入或排出换热器的管道。

管壳式换热器的工作原理是将需要加热或冷却的介质通过管道引入管束内,然后通过管子的壁面与管外流体进行热量传递,最后将加热或冷却后的介质从管束中排出。

管外流体则通过壳体内的流道流动,将管内流体传递过来的热量带走,以达到加热或冷却的目的。

在换热过程中,管束和壳体之间的热量传递效率取决于管束的布置方式、管子的材质、流体的流速等因素。

管壳式换热器是一种高效、可靠的换热设备,具有结构简单、维护

方便、适用范围广等优点。

在工业生产中,它被广泛应用于加热、冷却、蒸发等工艺过程中,为生产提供了重要的支持。

管壳式换热器引言管壳式换热器是一种常用于工业生产过程中的传热设备,通过管壳之间的传热,对流传热和传导传热来完成能量的传递。

本文将对管壳式换热器的基本原理、结构和工作原理进行详细介绍。

一、基本原理管壳式换热器由管束、壳体和管板等组成。

工作过程中,热量通过壳体流通的介质(如水、气体等)经过管束的外表面传递给换热器中的工艺流体,实现传热。

其基本原理包括对流传热和传导传热两部分。

1. 对流传热对流传热是指热量通过流体的流动而传递的过程。

在管壳式换热器中,工艺流体通过管束的管道中流动,与管道外面的介质进行对流传热。

传热过程中,流体的流速和流动方式对换热效果有着重要的影响。

2. 传导传热传导传热是指热量通过物质的热传导而传递的过程。

在管壳式换热器中,热量从管束的工艺流体传递到管束的外表面,再通过壳体传导给外部介质。

传导传热过程中,材料的导热性能和温度差是影响换热效果的关键因素。

二、结构管壳式换热器的基本结构包括管束、壳体、管板和垫片等。

具体结构如下:1.管束:管束是管壳式换热器中的主要传热元件,由一系列管道组成,起到传热的作用。

管束通常由多根管道并排排列而成,根据不同的传热需求,可以采用不同的管束结构。

2.壳体:壳体是管壳式换热器的外壳,起到固定管束和保护换热器的作用。

壳体通常由钢板焊接而成,能够承受一定的压力和温度。

3.管板:管板是管束和壳体之间的连接件,起到固定管束和密封壳体的作用。

管板通常由金属材料制成,能够耐受高温和高压的工况。

4.垫片:垫片位于管束和管板之间,起到密封作用。

垫片通常由柔性材料(如橡胶、石墨等)制成,能够适应不同的工作条件和温度变化。

三、工作原理管壳式换热器的工作原理可以简述如下:1.工艺流体进入换热器的管束中,并流经管道,与管道的外表面进行换热。

2.热量从管束内的工艺流体传递到管束的外表面上,通过传导传热和对流传热的方式,热量传递给外部介质。

3.外部介质经过壳体,在管板上与管束的表面进行对流传热,实现热量的传递和交换。

管壳式换热器课程设计管壳式换热器课程设计⼀、管壳式换热器的介绍管壳式换热器是⽬前应⽤最为⼴泛的换热设备,它的特点是结构坚固、可靠⾼、适应性⼴、易于制造、处理能⼒⼤、⽣产成本低、选⽤的材料范围⼴、换热⾯的清洗⽐较⽅便、⾼温和⾼压下亦能应⽤。

但从传热效率、结构的紧凑性以及位换热⾯积所需⾦属的消耗量等⽅⾯均不如⼀些新型⾼效率紧凑式换热器。

管壳式换热器结构组成:管⼦、封头、壳体、接管、管板、折流板;如图1-1所⽰。

根据它的结构特点,可分为固定管板式、浮头式、U形管式、填料函和釜式重沸器五类。

⼆、换热器的设计2.1设计参数参数名称壳程管程设计压⼒(MPa) 2.6 1.7操作压⼒(MPa) 2.2 1.0/0.9(进⼝/出⼝)设计温度(℃) 250 75操作温度(℃) 220/175(进⼝、出⼝) 25/45(进⼝/出⼝)流量(Kg/h) 40000 选定物料(-)⽯脑油冷却⽔程数(个) 1 2腐蚀余度(mm) 3 -2.2设计任务1. 根据传热参数进⾏换热器的选型和校核2.对换热器主要受压原件进⾏结构设计和强度校核,包括筒体、前端封头管箱、外头盖、封头、法兰、管板、⽀座等。

3.设计装配图和重要的零件图。

2.3热⼯设计2.3.1基本参数计算2.3.1.1估算传热⾯积-=220-45=175-=175-25=150因为,所以采⽤对数平均温度差算术平均温度差:=P=R=查温差修正系数表得因此平均有效温差为0.82放热量考虑换热器对外界环境的散热损失,则热流体放出的热量将⼤于冷流体吸收的热量,即:取热损失系数,则冷流体吸收的热量:由可的⽔流量:==31372.8这⾥初估K=340W/(),由稳态传热基本⽅程得传热⾯积:=16.552.3.1.2由及换热器系列标准,初选型号及主要结构参数选取管径卧式固定管板式换热器,其参数见上表。

从⽽查《换热器设计⼿册》表1-2-7,即下表公称直径管程数管⼦根数中⼼排管管程流通换热⾯积换热管长换热管排列规格及排列形式:换热管外径壁厚:d=50mm排列形式:正三⾓形管间距: =32mm折流板间距:2.1.1.3实际换热⾯积计算实际换热⾯积按下式计算2.2计算总传热系数,校核传热⾯积总传热系数的计算式中:——管外流体传热膜系数,W/(m2·K);——管内流体传热膜系数,W/(m2·K);,——分别为管外、管内流体污垢热阻,(m2·K) /W;—管壁厚度,m;——管壁材料的导热系数,W/(m2·K) oαiαiorr,δwλ2.2.1管内传热膜系数管内未冷却⽔流⼊,其速度为:雷诺数:对于湍流,由Dittus –Boelter关系式,有传热膜系数:其中,普朗特数: =4.87由于冷却⽔要被加热,故取n=0.4,即管内传热膜系数为:=927.4W/()2.2.1管外传热膜系数因换热管呈正三⾓形排列,根据Kern法当量直径:=故0.55流体流过管间最⼤截⾯积是其中壳体内径估算为=0.37因此,=0.216.7=雷诺数:普朗特数:壁温可视为流体平均温度,即:2.2.3总传热系数因为有污垢热阻,因此查看表《GB151-1999管壳式换热器》可有管外有机物污垢热阻:/W 管内冷却⽔污垢热阻:/W插⼊法得到=因此得到故2.2.4总换热⾯积由稳态传热基本⽅程:=8.5(1+25%)=10.62.3计算管程压⼒降管程压⼒降有三部分组成,可按照如下公式进⾏计算—流体流过直管因摩擦阻⼒引起的压⼒降,Pa;--流体流经回弯管中因摩擦阻⼒引起的压⼒降,Pa;—流体流经管箱进出⼝的压⼒降,Pa;—结构矫正因素,⽆因次,对Φ25×2.5mm,取为1.4;--管程数,取2;--串联的壳程数,取1其中:对光滑管,Re=3时,由伯拉修斯式,得:因此,因此,管程压⼒降在允许范围内1.3.2壳程压⼒降采⽤埃索法计算公式:式中:--流体横过管束的压⼒降,Pa;--流体通过折流板缺⼝的压⼒降,Pa;—壳程压⼒降的结垢修正系数,⽆因此,对液体取1.15;其中:式中:F—管⼦排列⽅法对压⼒降的修正系数,对三⾓形F=0.5;—壳程流体摩擦系数,当Re>500时,;--横过管束中⼼线的管⼦数,对三⾓形排列;--按壳程流通截⾯积计算的流速,。

壳管式换热器传热系数

摘要:

1.壳管式换热器简介

2.壳管式换热器传热系数的概念

3.影响壳管式换热器传热系数的因素

4.提高壳管式换热器传热系数的措施

5.总结

正文:

壳管式换热器是一种常见的换热设备,广泛应用于化工、石油、医药等领域。

其主要由壳体、管束、管板等组成,通过壳体内外的流体进行热量交换,实现加热、冷却等功能。

壳管式换热器传热系数是指在单位时间内,通过单位面积的传热量与温差之比。

它是一个衡量换热器传热效率的重要参数。

传热系数越高,说明换热器传热效果越好。

影响壳管式换热器传热系数的因素有以下几点:

1.流体的性质:流体的热传导性能、流速等都会影响传热系数。

2.壳管材料:壳管材料的导热性能、表面粗糙度等也会对传热系数产生影响。

3.流体流动状态:流体在壳管内的流动方式(如层流、紊流等)对传热系数有重要影响。

4.壳管几何参数:如壳径、管径、管间距等,这些参数会影响流体流动阻

力,从而影响传热系数。

5.工作温度与压力:温度和压力的变化会影响流体的热传导性能,进而影响传热系数。

为了提高壳管式换热器传热系数,可以采取以下措施:

1.选择优质的壳管材料,提高导热性能。

2.优化壳管几何参数,降低流体流动阻力。

3.改善流体流动状态,提高流速,使流体形成紊流。

4.控制工作温度与压力,使其在合适的范围内。

5.在壳管表面涂覆热传导性能好的材料,提高表面传热系数。

总之,壳管式换热器传热系数受多种因素影响,通过优化这些因素,可以提高传热系数,从而提高换热器的传热效率。

管壳式换热器单位体积热负荷管壳式换热器,这个名字听上去是不是有点高深莫测?别担心,今天咱就聊聊它,拿它当做个“老朋友”,看它到底是个什么玩意儿,也让大家能对它有个更清晰的认识。

换热器嘛,顾名思义,啥意思?就是让两种不同温度的流体通过接触或者其他方式,进行热量交换。

可别小看它,这玩意儿可是工业生产中不可或缺的英雄,尤其在石油、化工、暖通这些领域,几乎天天都要和它打交道。

说到管壳式换热器,它看起来就像个大号的钢管,里面有各种管道,外面是个壳。

就是这么个简单粗暴的结构,作用可大了去了。

换句话说,就是让里面的流体和外面包裹它的流体进行热量交换。

说起来容易,做起来难。

要知道,要让两种流体交换热量又不混合,这可得有点技术含量。

它就像是厨房里的锅铲,虽然外表普通,作用却是不可小觑。

今天咱们要聊的,可是它的一个小细节——单位体积热负荷。

单位体积热负荷,听起来有点像是个高大上的物理名词,乍一听让人有点懵。

其实简单来说,就是指在一个单位体积的换热器内,能够完成的热量交换量。

也就是说,单位体积热负荷越大,换热器在有限空间内可以传递的热量就越多。

用个大家能理解的比喻,就是把它想成一台火车,它的体积就是车厢的大小,而车厢能承载的货物量就好比是热负荷。

火车的体积固定了,但它的承载能力却是可以通过优化车厢结构、调节运输方式来提升的。

这就好比你在一个小餐馆里吃饭,老板为了让你多吃一点,可能会把你的碗做得更大,或者给你加点别的配料。

这就像是换热器通过合理的设计、材质选择、管道布置等手段,让它在有限的空间内,最大限度地提高热量交换的效率。

咱们说的单位体积热负荷,其实就是评价这个火车“运货”能力的一个指标。

想象一下,如果这个换热器的单位体积热负荷高,那它的“火车”就能在更小的空间里运载更多的热量。

就像你在旅游时,如果你能够带得下更多的行李,那你整个旅行的效率就提升了。

这个道理,在换热器上也是一样的。

它的结构设计决定了热量交换的效率。

管壳式换热器由管子,管板和壳体(管箱)组成。

由于管内外流体的温度不同,因之换热器的壳体与管束的温度也不同。

如果两温度相差很大,换热器内将产生很大热应力,导致管子弯曲、断裂,或从管板上拉脱。

因此,当管束与壳体温度差超过50℃时,需采取适当补偿措施,以消除或减少热应力。

根据所采用的补偿措施,管壳式换热器可分为以下几种主要类型:

①固定管板式换热器管束两端的管板(跟管子过盈配合的那块板)与壳体联成一体,结构简单,但只适用于冷热流体温度差不大,且壳程不需机械清洗时的换热操作。

当温度差稍大(相差50度必须)而壳程压力又不太高时,可在壳体上安装有弹性的补偿圈,以减小热应力。

(每个物体都有伸缩性,像水杯,冷热水无影响,但是像这,管程热水要膨胀,壳程冷水要收缩,就需要弹性好的补偿圈)

②浮头(斧头)式换热器(有一块浮头管板就是不固定,有一块固定管板,在固定管板的基础上,只是管程流体到另一端便折流)管束一端的管板可自由浮动,完全消除了热应力;且整个管束可从壳体中抽出,便于机械清洗和检修。

浮头式换热器的应用较广,但结构比较复杂,造价较高。

③U型管式换热器每根换热管皆弯成U形,两端分别固定在同一管板上下两区,借助于管箱内的隔板分成进出口两室。

此种换热器完全消除了热应力,弯曲那端不用膨胀固定,可以伸缩。

消除应力。

结构比浮头式简单,但管程不易清洗(因为弯曲,难冲洗)。

温度应力又称为热应力,它是由于构件受热不均匀而存在着温度差异,各处膨胀变形或收缩变形不一致,相互约束而产生的内应力。