管壳式换热器传热计算示例(终 ) - 用于合并

- 格式:docx

- 大小:74.34 KB

- 文档页数:7

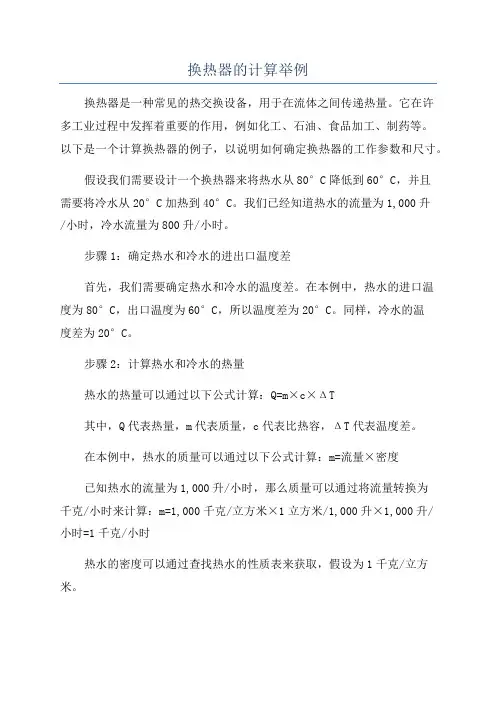

换热器的计算举例换热器是一种常见的热交换设备,用于在流体之间传递热量。

它在许多工业过程中发挥着重要的作用,例如化工、石油、食品加工、制药等。

以下是一个计算换热器的例子,以说明如何确定换热器的工作参数和尺寸。

假设我们需要设计一个换热器来将热水从80°C降低到60°C,并且需要将冷水从20°C加热到40°C。

我们已经知道热水的流量为1,000升/小时,冷水流量为800升/小时。

步骤1:确定热水和冷水的进出口温度差首先,我们需要确定热水和冷水的温度差。

在本例中,热水的进口温度为80°C,出口温度为60°C,所以温度差为20°C。

同样,冷水的温度差为20°C。

步骤2:计算热水和冷水的热量热水的热量可以通过以下公式计算:Q=m×c×ΔT其中,Q代表热量,m代表质量,c代表比热容,ΔT代表温度差。

在本例中,热水的质量可以通过以下公式计算:m=流量×密度已知热水的流量为1,000升/小时,那么质量可以通过将流量转换为千克/小时来计算:m=1,000千克/立方米×1立方米/1,000升×1,000升/小时=1千克/小时热水的密度可以通过查找热水的性质表来获取,假设为1千克/立方米。

热水的比热容可以通过查找热水的性质表或使用常见物质的比热容来估计,假设为4.18千焦尔/千克•摄氏度。

因此,热水的热量可以计算为:Q热水=1千克/小时×4.18千焦尔/千克•摄氏度×20°C=83.6千焦尔/小时同样地,可以使用相同的方法计算冷水的热量。

冷水的流量为800升/小时,质量为0.8千克/小时(假设冷水的密度为1千克/立方米),比热容为4.18千焦尔/千克•摄氏度。

因此,冷水的热量为:Q冷水=0.8千克/小时×4.18千焦尔/千克•摄氏度×20°C=66.88千焦尔/小时步骤3:计算换热器的传热面积传热面积是换热器设计中的关键参数,它决定了换热器的尺寸。

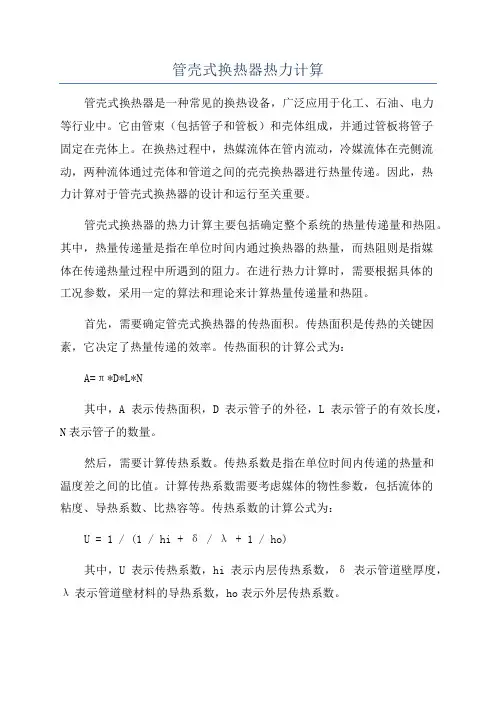

管壳式换热器热力计算管壳式换热器是一种常见的换热设备,广泛应用于化工、石油、电力等行业中。

它由管束(包括管子和管板)和壳体组成,并通过管板将管子固定在壳体上。

在换热过程中,热媒流体在管内流动,冷媒流体在壳侧流动,两种流体通过壳体和管道之间的壳壳换热器进行热量传递。

因此,热力计算对于管壳式换热器的设计和运行至关重要。

管壳式换热器的热力计算主要包括确定整个系统的热量传递量和热阻。

其中,热量传递量是指在单位时间内通过换热器的热量,而热阻则是指媒体在传递热量过程中所遇到的阻力。

在进行热力计算时,需要根据具体的工况参数,采用一定的算法和理论来计算热量传递量和热阻。

首先,需要确定管壳式换热器的传热面积。

传热面积是传热的关键因素,它决定了热量传递的效率。

传热面积的计算公式为:A=π*D*L*N其中,A表示传热面积,D表示管子的外径,L表示管子的有效长度,N表示管子的数量。

然后,需要计算传热系数。

传热系数是指在单位时间内传递的热量和温度差之间的比值。

计算传热系数需要考虑媒体的物性参数,包括流体的粘度、导热系数、比热容等。

传热系数的计算公式为:U = 1 / (1 / hi + δ / λ + 1 / ho)其中,U表示传热系数,hi表示内层传热系数,δ表示管道壁厚度,λ表示管道壁材料的导热系数,ho表示外层传热系数。

接下来,需要确定壳侧和管侧流体的温度差。

壳侧流体的温度差可以通过流体的进出口温度差来计算,管侧流体的温度差可以通过管内流体进行热力平衡计算得到。

最后,根据所得的参数,可以计算热量传递量和热阻。

热量传递量的计算公式为:Q = U * A * ΔTlm其中,Q表示热量传递量,ΔTlm 表示对数平均温差。

而热阻的计算公式为:R=1/U*A其中,R表示热阻,U表示传热系数,A表示传热面积。

通过以上的热力计算,可以确定管壳式换热器的传热性能和热力参数,为正确选择和设计换热器提供依据。

在实际应用中,还需要考虑到其他因素,如压力损失、换热器的结构、材料选择等。

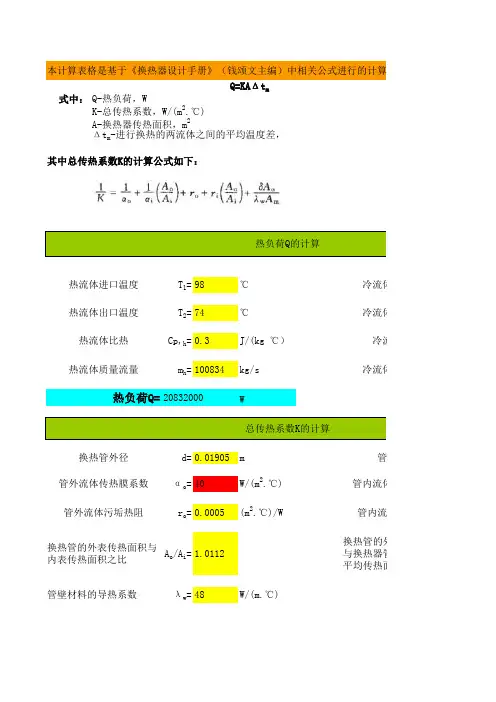

式中:T 1=98℃T 2=74℃Cp,h=0.3J/(kg ℃)m h =100834kg/sWd=0.01905m αo =40W/(m 2.℃)r o =0.0005(m 2.℃)/W A o /A i =1.0112λw =48W/(m .℃)管壁材料的导热系数管外流体传热膜系数管内流体传管外流体污垢热阻管内流体换热管的外表传热面积与内表传热面积之比换热管的外表与换热器管内和管外的平均传热面积之比热负荷Q=20832000总传热系数K的计算换热管外径管壁热流体出口温度冷流体出热流体比热冷流体热流体质量流量冷流体质其中总传热系数K的计算公式如下:热负荷Q的计算热流体进口温度冷流体进本计算表格是基于《换热器设计手册》(钱颂文主编)中相关公式进行的计算Q=KA Δt mQ-热负荷,WK-总传热系数,W/(m 2.℃)A-换热器传热面积,m 2Δt m -进行换热的两流体之间的平均温度差,℃17.05W/(m 2.℃)Δt 2=51℃Δt 1=47℃0.922Δt 2=71℃Δt 1=27℃0.38Δt m =49Δt m =49Δt m =48.97277702Δt m =45.5089394(1)对于单壳程、双管程或者2n管程的管壳式换热器3、确定平均温度差(1)当Δt 1/Δt 2 <2 时且逆向流动时(2)当Δt 1/Δt 2 <2 时且并向流动时(3)当Δt 1/Δt 2 >2 时且逆向流动时(4)当Δt 1/Δt 2 >2 时且并向流动时4、确定温度修正系数较小端温差Δt 1/Δt 2=2、当换热器冷热流体并向流动时较大端温差较小端温差Δt 1/Δt 2=总传热系数K=1、当换热器冷热流体逆向流动时较大端温差P=0.281690141R=1.20.9825462m 25、根据P、R值查图,确定对应温度修正系数温度修正系数 F T =换热面积A=物料摩尔比比热容t 1=27℃H2O 27.42.02H243.6114.2t 2=47℃CH40.253.72N215.51.12Cp,c =2100J/(kg ℃)Ar 0.2 1.2CO210.861.1m c =496kg/s CO 2.181.12混合气体7.075276δ=0.000211m αi =45W/(m 2.℃)r i =0.0005(m 2.℃)/W A o /A m =1.005569流体传热膜系数内流体污垢热阻的外表传热面积与换热器管内和管外的平均传热面积之比管壁厚度流体出口温度冷流体比热流体质量流量定性温度在292℃流体进口温度计算的计算292℃时的物性数据粘度密度导热系数0.01920.01420.08990.1630.01810.7170.030.0282 1.2510.02280.0363 1.7820.01730.0272 1.9760.01370.0278 1.250.02260.0225。

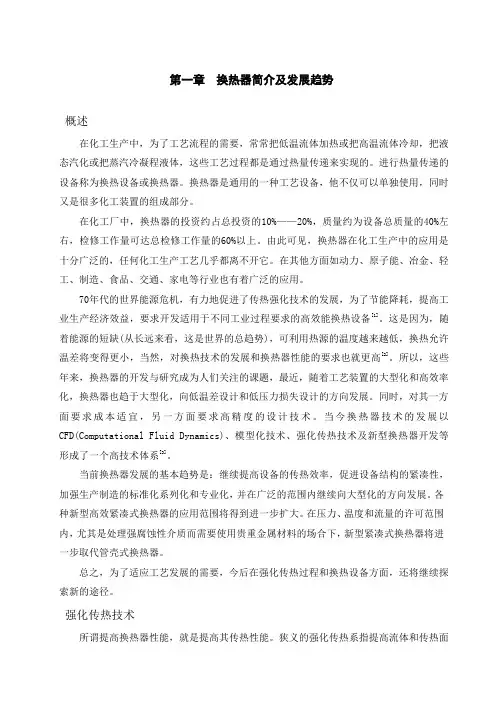

管壳式换热器流动及传热的数值模拟(最全)word资料1管壳式换热器流动及传热的数值模拟尤琳,山东豪迈化工技术摘要:本文以管壳式换热器为例, 辅以有限元软件进行流场模拟, 通过合理简化模型和设置合理的进出口边界条件, 对流体的流动和传热进行数值模拟, 得到相应的速度、压力、温度分布云图, 对管壳式换热器的设计和改进有一定的参考价值。

引言换热器是化工、炼油、动力、食品、轻工、原子能、制药、航空及其他许多工业部门广泛使用的一种通用工艺设备。

在化工厂中, 换热器的约占总的 10%~20%;在炼油厂中,该项约占总的 35%~40%。

换热器不仅能够合理调节工艺介质的温度以满足工艺流程的需要, 也是余热、废热回收利用的有效装置。

鉴于换热器在工业生产中的重要作用及其能耗较大的现状, 改进和提高换热器的性能及传热效率成为节能降耗的重要途径, 将产生重要的经济效益和社会效益。

1换热器介绍1.1换热器分类适用于不同介质、不同工况、不同温度、不同压力的换热器,结构形式也不同,按照传热原理分类,可分为:间壁式换热器、蓄热式换热器、流体连接间接式换热器、直接接触式换热器、复式换热器;按照用途分类,包括:加热器、预热器、过热器、蒸发器; 按照结构分, 可分为浮头式换热器、固定管板式换热器、U 形管板换热器、板式换热器等。

间壁式换热器举例蓄热式换热器举例直接接触式换热器举例1.2换热器研究及发展动向(1物性模拟研究换热器传热与流体流动计算的准确性, 取决于物性模拟的准确性。

因此, 物性模拟一直为传热界重点研究课题之一, 特别是两相流物性的模拟, 这恰恰是与实际工况差别的体现。

实验室模拟实际工况很复杂, 准确性主要体现与实际工况的差别。

纯组分介质的物性数据基本上准确, 但油气组成物的数据就与实际工况相差较大, 特别是带有固体颗粒的流体模拟更复杂。

为此, 要求物性模拟在试验手段上更加先进,测试的准确率更高。

从而使换热器计算更精确,材料更节省。

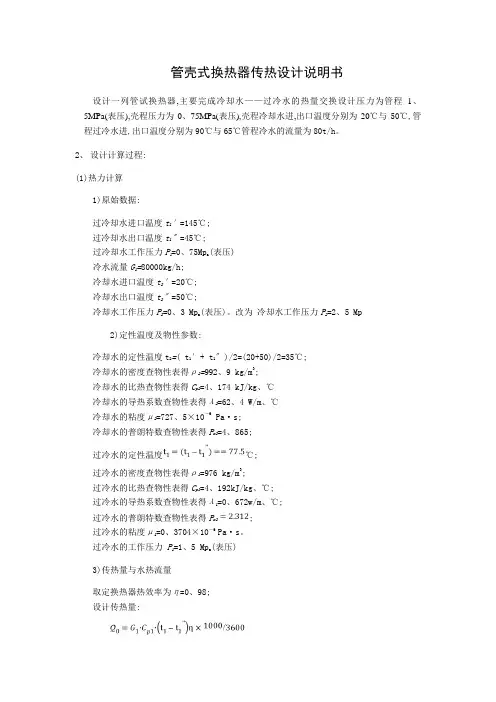

管壳式换热器传热设计说明书设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程1.5MPa (表压),壳程压力为0.75MPa(表压),壳程冷却水进,出口温度分别为20℃和50℃,管程过冷水进,出口温度分别为90℃和65℃管程冷水的流量为80t/h。

2、设计计算过程:(1)热力计算1)原始数据:过冷却水进口温度t1′=145℃;过冷却水出口温度t1〞=45℃;过冷却水工作压力P1=0.75Mp a(表压)冷水流量G1=80000kg/h;冷却水进口温度t2′=20℃;冷却水出口温度t2〞=50℃;冷却水工作压力P2=0.3 Mp a(表压)。

改为冷却水工作压力P2=2.5 Mp2)定性温度及物性参数:冷却水的定性温度t2=( t1′+ t1〞)/2=(20+50)/2=35℃;冷却水的密度查物性表得ρ2=992.9 kg/m3;冷却水的比热查物性表得C p2=4.174 kJ/kg.℃冷却水的导热系数查物性表得λ2=62.4 W/m.℃冷却水的粘度μ2=727.5×10-6 Pa·s;冷却水的普朗特数查物性表得P r2=4.865;过冷水的定性温度℃;过冷水的密度查物性表得ρ1=976 kg/m3;过冷水的比热查物性表得C p1=4.192kJ/kg.℃;过冷水的导热系数查物性表得λ1=0.672w/m.℃;过冷水的普朗特数查物性表得P r2;过冷水的粘度μ1=0.3704×10-6 Pa·s。

过冷水的工作压力P1=1.5 Mp a(表压)3)传热量与水热流量取定换热器热效率为η=0.98;设计传热量:过冷却水流量:;4)有效平均温差逆流平均温差:根据式(3-20)计算参数p、R:参数P:参数R:换热器按单壳程2管程设计,查图3—8得温差校正系数Ψ=0.83;有效平均温差:5)管程换热系数计算:附录10,初定传热系数K0=400 W/m.℃;初选传热面积:m2;选用φ25×2.5无缝钢管作换热管;管子外径d0=0.025 m;管子径d i=0.025-2×0.0025=0.02 m;管子长度取为l=3 m;管子总数:取720根管程流通截面积:m2管程流速:m/s管程雷诺数:湍流管程传热系数:(式3-33c)6)结构初步设计:布管方式见图所示:管间距s=0.032m(按GB151,取1.25d0);管束中心排管的管数按4.3.1.1所给的公式确定:取20根;壳体径:m 取Di=0.7m;长径比:布管示意图l/D i=3/0.9=3.3 ,合理选定弓形折流板弓形折流板弓高:折流板间距:m折流板数量:折流板上管孔直径由GB151-2014可确定为 0.0254mm折流板直径由GB151-2014可确定为 0.6955m 7)壳程换热系数计算壳程流通面积:根据式(3-61)中流体横过管束时流道截面积046.0032.0025.016.0233.01o i c1=⎪⎪⎭⎫⎝⎛-⨯=⎪⎪⎭⎫ ⎝⎛-=s d BD A m 2壳程流速:m/s ;壳程质量流速:kg m 2/s ;壳程当量直径:m ;壳程雷诺数:; 切去弓形面积所占比例按 h/D i =0.2查图4-32得为0.145壳程传热因子查 图3-24得为j s =20 管外壁温度假定值 t w1′=45℃ 壁温过冷水粘度 Pa.s粘度修正系数:根据式(3-62)计算壳程换热系数:8)传热系数计算:水侧污垢热阻:r 2=0.000344m 2.℃/w 管壁热阻r 忽略 总传热系数:传热系数比值,合理9)管壁温度计算:管外壁热流密度:W/m2.℃根据式(3-94a)计算管外壁温度:℃误差较核:℃,误差不大;10)管程压降计算:根据式(3-94b)计算管壁温度:℃;壁温下水的粘度:Pa·s;粘度修正系数:;查图3-30得管程摩擦系数:管程数:;管沿程压降计算依据式(3-112):Pa (W=w.ρ)回弯压降:Pa;取进出口管处质量流速:W N2=1750 ㎏/㎡·s; (依据ρw2<3300取 w=1.822m/s) 进出口管处压降(依据 3-113):;管程结垢校正系数:;管程压降:11)壳程压降计算:壳程当量直径:m;雷诺数:;查得壳程摩擦系数:λ1=0.08;(图 3-34)管束压降(公式3-129):Pa;取进出口质量流速: kg/m2·s;( ρw2<2200 取W N2=1000 ㎏/㎡·s) 进出口管压降:Pa;取导流板阻力系数:;导流板压降:Pa壳程结垢修正系数:;(表3-12)壳程压降:Pa;管程允许压降:[△P2]=35000 Pa;(见表3-10)壳程允许压降:[△P1]=35000 Pa;△P2<[△P2]△P1<[△P1]即压降符合要求。

管壳式换热器传热设计说明书设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程1.5MPa (表压),壳程压力为0.75MPa(表压),壳程冷却水进,出口温度分别为20℃和50℃,管程过冷水进,出口温度分别为90℃和65℃管程冷水的流量为80t/h。

2、设计计算过程:(1)热力计算1)原始数据:过冷却水进口温度t1′=145℃;过冷却水出口温度t1〞=45℃;过冷却水工作压力P1=0.75Mp a(表压)冷水流量G1=80000kg/h;冷却水进口温度t2′=20℃;冷却水出口温度t2〞=50℃;冷却水工作压力P2=0.3 Mp a(表压)。

改为冷却水工作压力P2=2.5 Mp2)定性温度及物性参数:冷却水的定性温度t2=( t1′+ t1〞)/2=(20+50)/2=35℃;冷却水的密度查物性表得ρ2=992.9 kg/m3;冷却水的比热查物性表得C p2=4.174 kJ/kg.℃冷却水的导热系数查物性表得λ2=62.4 W/m.℃冷却水的粘度μ2=727.5×10-6 Pa·s;冷却水的普朗特数查物性表得P r2=4.865;过冷水的定性温度 ℃;过冷水的密度查物性表得ρ1=976 kg/m3;过冷水的比热查物性表得C p1=4.192kJ/kg.℃;过冷水的导热系数查物性表得λ1=0.672w/m.℃;过冷水的普朗特数查物性表得P r2 ;过冷水的粘度μ1=0.3704×10-6Pa·s。

过冷水的工作压力P1=1.5 Mp a(表压)3)传热量与水热流量取定换热器热效率为η=0.98;设计传热量:过冷却水流量:;4)有效平均温差逆流平均温差:根据式(3-20)计算参数p、R:参数P:参数R:换热器按单壳程2管程设计,查图3—8得温差校正系数Ψ=0.83;有效平均温差:5)管程换热系数计算:附录10,初定传热系数K0=400 W/m.℃;初选传热面积:m2;选用φ25×2.5无缝钢管作换热管;管子外径d0=0.025 m;管子内径d i=0.025-2×0.0025=0.02 m;管子长度取为l=3 m;管子总数:取720根管程流通截面积:m2管程流速:m/s 管程雷诺数:湍流管程传热系数:(式3-33c)6)结构初步设计:布管方式见图所示:管间距s =0.032m (按GB151,取1.25d 0); 管束中心排管的管数按4.3.1.1所给的公式确定:取20根; 壳体内径:m 取Di =0.7m ;长径比:l/D i =3/0.9=3.3,合理选定弓形折流板弓形折流板弓高: 折流板间距: m 折流板数量:折流板上管孔直径由GB151-2014可确定为 0.0254mm 折流板直径由GB151-2014可确定为 0.6955m7)壳程换热系数计算 壳程流通面积:根据式(3-61)中流体横过管束时流道截面积046.0032.0025.016.0233.01o i c1=⎪⎪⎭⎫ ⎝⎛-⨯=⎪⎪⎭⎫ ⎝⎛-=s d BD A m 2壳程流速:布管示意图m/s;壳程质量流速:kg m2/s;壳程当量直径:m;壳程雷诺数:;切去弓形面积所占比例按h/D i=0.2查图4-32得为0.145 壳程传热因子查图3-24得为j s=20管外壁温度假定值t w1′=45℃壁温过冷水粘度Pa.s粘度修正系数:根据式(3-62)计算壳程换热系数:8)传热系数计算:水侧污垢热阻:r2=0.000344m2.℃/w管壁热阻r忽略总传热系数:传热系数比值,合理9)管壁温度计算:管外壁热流密度:W/m2.℃根据式(3-94a)计算管外壁温度:℃误差较核:℃,误差不大;10)管程压降计算:根据式(3-94b)计算管内壁温度:℃;壁温下水的粘度:Pa·s;粘度修正系数:;查图3-30得管程摩擦系数:管程数: ;管内沿程压降计算依据式(3-112):Pa (W=w.ρ)回弯压降:Pa;取进出口管处质量流速:W N2=1750 ㎏/㎡·s;(依据ρw2<3300取w=1.822m/s) 进出口管处压降(依据3-113):;管程结垢校正系数:;管程压降:11)壳程压降计算:壳程当量直径:m;雷诺数:;查得壳程摩擦系数:λ1=0.08;(图3-34)管束压降(公式3-129):Pa;取进出口质量流速:kg/m2·s;( ρw2<2200 取W N2=1000 ㎏/㎡·s) 进出口管压降:Pa;取导流板阻力系数:;导流板压降:Pa壳程结垢修正系数:;(表3-12)壳程压降:Pa;管程允许压降:[△P2]=35000 Pa;(见表3-10)壳程允许压降:[△P1]=35000 Pa;△P2<[△P2]△P1<[△P1]即压降符合要求。

式中:T 1=98℃T 2=74℃Cp,h =0.3J/(kg ℃)m h =100834kg/sWd=0.01905m αo =40W/(m 2.℃)r o =0.0005(m 2.℃)/W A o /A i =1.0112λw =48W/(m .℃)本计算表格是基于《换热器设计手册》(钱颂文主编)中相关公式进行的计算Q=KAΔt mQ-热负荷,WK-总传热系数,W/(m 2.℃)热负荷Q的计算热流体进口温度冷流体进A-换热器传热面积,m 2Δt m -进行换热的两流体之间的平均温度差,其中总传热系数K的计算公式如下:热流体质量流量冷流体质热负荷Q=20832000热流体出口温度冷流体出热流体比热冷流体管外流体污垢热阻管内流体换热管的外表传热面积与内表传热面积之比换热管的外表与换热器管内和管外的平均传热面积之比总传热系数K的计算换热管外径管壁管外流体传热膜系数管内流体传管壁材料的导热系数17.05W/(m 2.℃)Δt 2=51℃Δt 1=47℃0.922Δt 2=71℃Δt 1=27℃0.38Δt m =49Δt m =49Δt m =48.97277702Δt m =45.5089394P=0.2816901411、当换热器冷热流体逆向流动时较大端温差较小端温差Δt 1/Δt 2=总传热系数K=3、确定平均温度差(1)当Δt 1/Δt 2 <2 时且逆向流动时(2)当Δt 1/Δt 2 <2 时且并向流动时(3)当Δt 1/Δt 2 >2 时且逆向流动时2、当换热器冷热流体并向流动时较大端温差较小端温差Δt 1/Δt 2=(4)当Δt 1/Δt 2 >2 时且并向流动时4、确定温度修正系数(1)对于单壳程、双管程或者2n管程的管壳式换热器R=1.20.9825462m 2温度修正系数换热面积A=5、根据P、R值查图,确定对应温度修正系物料摩尔比比热容t 1=27℃H2O 27.42.02H243.6114.2t 2=47℃CH40.253.72N215.51.12Cp,c =2100J/(kg ℃)Ar 0.2 1.2CO210.861.1m c =496kg/s CO 2.181.12混合气体7.075276δ=0.000211m αi =45W/(m 2.℃)r i =0.0005(m 2.℃)/W A o /A m =1.005569计算定性温度在292℃流体进口温度混合气体粘度、比热计算公式流体质量流量流体出口温度冷流体比热内流体污垢热阻的外表传热面积与换热器管内和管外的平均传热面积之比管壁厚度流体传热膜系数的计算292℃时的物性数据粘度密度导热系数0.01920.01420.08990.1630.01810.7170.030.0282 1.2510.02280.0363 1.7820.01730.0272 1.9760.01370.0278 1.250.02260.0225。

式中:T 1=406.8℃T 2=263.2℃Cp,h=2823.617J/(kg ℃)m h =0.1466kg/sWd=0.025m αo =40W/(m 2.℃)r o =0.0005(m 2.℃)/W A o /A i =1.010101λw =48W/(m .℃)换热管的外表传热面积与内表传热面积之比换热管的外表与换热器管内和管外的平均传热面积之比管壁材料的导热系数总传热系数K的计算换热管外径管壁管外流体传热膜系数管内流体传管外流体污垢热阻管内流体热流体比热冷流体热流体质量流量冷流体质热负荷Q=55727.77564其中总传热系数K的计算公式如下:热负荷Q的计算热流体进口温度冷流体进热流体出口温度冷流体出本计算表格是基于《换热器设计手册》(钱颂文主编)中相关公式进行的计算Q=KA Δt mQ-热负荷,WK-总传热系数,W/(m 2.℃)A-换热器传热面积,m 2Δt m -进行换热的两流体之间的平均温度差,℃26.62W/(m 2.℃)Δt 2=156.8℃Δt 1=153.5℃0.979Δt 2=297.1℃Δt 1=13.2℃0.044Δt m =155.15Δt m =155.15Δt m =155.1441506Δt m =91.17324918(4)当Δt 1/Δt 2 >2 时且并向流动时4、确定温度修正系数(1)对于单壳程、双管程或者2n管程的管壳式换热器较小端温差Δt 1/Δt 2=3、确定平均温度差(1)当Δt 1/Δt 2 <2 时且逆向流动时(2)当Δt 1/Δt 2 <2 时且并向流动时(3)当Δt 1/Δt 2 >2 时且逆向流动时1、当换热器冷热流体逆向流动时较大端温差较小端温差Δt 1/Δt 2=2、当换热器冷热流体并向流动时较大端温差总传热系数K=P=0.472231572R=1.0235210260.9813.77m 2换热面积A=5、根据P、R值查图,确定对应温度修正系数温度修正系数 F T =t 1=109.7℃t 2=250℃Cp,c =1943.27J/(kg ℃)m c =0.2044kg/s δ=0.00025m αi =45W/(m 2.℃)r i =0.0005(m 2.℃)/W A o /A m =1.005025的外表传热面积与换热器管内和管外的平均传热面积之比管壁厚度流体传热膜系数内流体污垢热阻冷流体比热流体质量流量流体进口温度流体出口温度算的计算。

管壳式换热器传热设计说明书设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程1.5MPa (表压),壳程压力为0.75MPa (表压),壳程冷却水进,出口温度分别为20℃和50℃,管程过冷水进,出口温度分别为90℃和65℃管程冷水的流量为80t/h 。

2、 设计计算过程:(1)热力计算1)原始数据:过冷却水进口温度t 1′=145℃;过冷却水出口温度t 1〞=45℃;过冷却水工作压力P 1=0.75Mp a (表压)冷水流量G 1=80000kg/h ;冷却水进口温度t 2′=20℃;冷却水出口温度t 2〞=50℃;冷却水工作压力P 2=0.3 Mp a (表压)。

改为 冷却水工作压力P 2=2.5 Mp2)定性温度及物性参数:冷却水的定性温度t 2=( t 1′+ t 1〞)/2=(20+50)/2=35℃;冷却水的密度查物性表得ρ2=992.9 kg/m 3;冷却水的比热查物性表得C p2=4.174 kJ/kg.℃冷却水的导热系数查物性表得λ2=62.4 W/m.℃冷却水的粘度μ2=727.5×10-6 Pa·s;冷却水的普朗特数查物性表得P r2=4.865;过冷水的定性温度t 1=(t 1−t 1′′)==77.5℃;过冷水的密度查物性表得ρ1=976 kg/m 3;过冷水的比热查物性表得C p1=4.192kJ/kg.℃;过冷水的导热系数查物性表得λ1=0.672w/m.℃;过冷水的普朗特数查物性表得P r2=2.312;过冷水的粘度μ1=0.3704×10-6 Pa·s。

过冷水的工作压力 P 1=1.5 Mp a (表压)3)传热量与水热流量取定换热器热效率为η=0.98;设计传热量:Q 0=G 1·C p1·(t 1−t 1′′)η×10003600⁄=80000×4.174×(50−20)×10003600⁄=2727013 W过冷却水流量:G 2=Q 0C p 2·(t 2′′−t 2′)=3600×7513334.187×1000×(40−30)=93676 t/ℎ ;4)有效平均温差逆流平均温差:∆t count =(t 1′−t 2′′)−(t 1′′−t 2′)ln t 1′−t 2′′t 1′′−t 2′=(90−50)−(65−20)ln 90−5065−30=42.45 ℃ 根据式(3-20)计算参数p 、R:参数P :P=t2′′−t2′t1′−t2′=50−2090−20=0.429参数R:R=t1′−t1′′t2′′−t2′=90−6550−20=0.833换热器按单壳程2管程设计,查图3—8得温差校正系数Ψ=0.83;有效平均温差:∆t m=Ψ∆t N=0.92×42.45=40.2 ℃5)管程换热系数计算:附录10,初定传热系数K0=400 W/m.℃;初选传热面积:A0=Q0K0·∆t m =751333400×40.2=169.59 m2;选用φ25×2.5无缝钢管作换热管;管子外径d0=0.025 m;管子内径d i=0.025-2×0.0025=0.02 m;管子长度取为l=3 m;管子总数:n=A0π·d0·l =169.59π×0.025×3=720取720根管程流通截面积:A t=n t2·π4·d i2=3522·π4·0.022=0.11309m2管程流速:w2=G2ρ 2·a2×3600=93676976×0.11309×3600=0.23575m/s管程雷诺数:Re2=ρ 2·w2·dμ2=976×0.23575×0.02370.4×10−6=12423≫104湍流管程传热系数:(式3-33c)α2=3605·(1+0.015t2)w20.8(100d i)0.2=3605(1+0.015×77.5)×0.235750.8(100×0.02)0.2=1186W/(m2•°C)6)结构初步设计:布管方式见图所示:管间距s =0.032m (按GB151,取1.25d 0); 管束中心排管的管数按4.3.1.1所给的公式确定: N c =1.1√N t =1.1·√720=29取20根;壳体内径:D i =s (N c −1)+4d 0=0.032×28+4×0.025=0.9 m 取Di =0.7m ;长径比: l/D i =3/0.9=3.3 ,合理选定弓形折流板弓形折流板弓高: h =0.2D i =0.2×0.9=0.18m折流板间距: B =D i /3=0.9/3=0.3m折流板数量: n B =l B ⁄−1=(3/0.9)−1=12折流板上管孔直径由GB151-2014可确定为 0.0254mm折流板直径由GB151-2014可确定为 0.6955m7)壳程换热系数计算壳程流通面积:根据式(3-61)中流体横过管束时流道截面积046.0032.0025.016.0233.01o i c1=⎪⎪⎭⎫ ⎝⎛-⨯=⎪⎪⎭⎫ ⎝⎛-=s d BD A m 2壳程流速:w 1=G 1/3600ρ 1·f 1=120003600⁄992.9×0.046=0.0.4865 m/s ;壳程质量流速:W 1=ρ 1·w 1=992.9×0.4865=483.05kg m 2/s ;壳程当量直径:D e =D i 2−N t ·d 02N t ·d 0=0.92−720×0.0252720×0.025=0.02m ;壳程雷诺数:Re 2=ρ 2·w 2·dμ2=992.9×0.4865×0.02370.4×10−6=26082;切去弓形面积所占比例按 h/D i =0.2查图4-32得为0.145壳程传热因子查 图3-24得为j s =20管外壁温度假定值 t w1′=45℃壁温过冷水粘度μw1=0.549×10−3 Pa.s布管示意图粘度修正系数:ϕ1=(μ1μw1)0.14=(0.3704×0.54910−3)0.14=0.9206 根据式(3-62)计算壳程换热系数:α1=λ1d e ·p r 13⁄·ϕ·js =0.6240.0307×2.31213⁄×0.9324×20=758 8)传热系数计算:水侧污垢热阻:r 2=0.000344m 2.℃/w管壁热阻r 忽略总传热系数:K j =11α1+r 1+r 2d 0d i +1α2d 0d i=11758+0.000344+0.000344(0.0250.02)+13407.5(0.0250.02)=460W m 2⁄℃传热系数比值K j K 0⁄=460400⁄=1.15,合理9)管壁温度计算:管外壁热流密度:q 0=Q 0N t πd 0l =2727013720×π×0.025×3=16074W/m 2.℃ 根据式(3-94a)计算管外壁温度:t w1=t 1−q 1(1α1+r 1)=77.5−16074(1758+0.000344)=43.03℃ 误差较核:t w1−t w1′=50−50.54=−0.54 ℃,误差不大;10)管程压降计算:根据式(3-94b)计算管内壁温度:t w2=t 2+q 1d 0d i (1α2+r 2)=35+160740.0250.02(11186+0.000344)=58.8℃ ; 壁温下水的粘度:μw2=486×10−6 Pa·s;粘度修正系数:ϕ2=(μ2μw2)0.14=(727.7×10−6486×10−6)0.14=1.05;查图3-30得管程摩擦系数:λ2=0.0078管程数 :N t =2;管内沿程压降计算依据式(3-112):∆p i =(W 222ρ)(l·N t d n )(λ2ϕ2)=(0.23575×976)22×976·3×40.02·0.0781.058=599.8Pa (W=w.ρ) 回弯压降:∆p b =W 222ρ2·4·n =(0.23575×976)22×976·2·4=216Pa ;取进出口管处质量流速:W N2=1750 ㎏/㎡·s ; (依据ρw 2<3300取 w=1.822m/s)进出口管处压降(依据 3-113):∆p n2=W n222ρ2×1.5=175022×976×1.5=2353.4;管程结垢校正系数:ϕd2=1;管程压降:∆p2=(∆p i+∆p b)ϕd2+∆p N2=(599.8+216)×1+2310.7=3452.82 Pa11)壳程压降计算:壳程当量直径:d e=D i2−N t·d02D i+N t·d0=0.92−720×0.02520.9+720×0.025=0.019m;雷诺数:Re1=W1d eμ1=483.08×0.190.7275×10−3=12616;查得壳程摩擦系数:λ1=0.08;(图 3-34) 管束压降(公式3-129):∆p i=W122ρ1·D i(n b+1)d e·λ1ϕ1=483.0822×992.9·0.9×100.019·0.080.9206=4837Pa;取进出口质量流速:W N1=1000 kg/m2·s;( ρw2<2200 取W N2=1000 ㎏/㎡·s) 进出口管压降:∆p N1=W N122ρ1·1.5=100022×992.9×1.5=335.7Pa;取导流板阻力系数:ξd=5; 导流板压降:∆p d=W N122ρ1·ξp=100022×992.9×5=2517.87Pa壳程结垢修正系数:ϕd=1.38;(表3-12)壳程压降:∆p l=∆p0ϕd+∆p d+∆p N1=4837×1+2517.9+335.7=7690.7Pa;管程允许压降:[△P2]=35000 Pa;(见表3-10)壳程允许压降:[△P1]=35000 Pa;△P2<[△P2]△P1<[△P1]即压降符合要求。