汽轮发电机组轴系扭振监测与分析系统

- 格式:pdf

- 大小:141.53 KB

- 文档页数:4

科技论坛 ÁÂÃÄÅÆÇÈÅÉÆ Ã É ÁÂÃÄÅÆÇÈÉ !Ç !ÇÉ"#电厂汽轮机组振动监测系统的研究孙宏贵庞兵吕海林(哈尔滨理工大学,黑龙江哈尔滨150001)引言汽轮发电机组是企业生产的核心设备。

因此一旦出现故障,将会造成巨大的经济损失。

用于汽轮机状态监测的手段很多,但实践证明,振动信号监测是一种易于实现而又可靠的办法。

1系统总体设计思想系统结构如图1所示。

以TI 2000系列的LF2407A 处理器作为监测系统控制核心,辅以相应的外围接口电路,如电源、存储器接口、液晶显示、键盘等。

监测系统可以实现振动数据的采集、频谱分析、时域波形显示和数据存储,还可与上位机通讯,对数据进一步处理,为汽轮机组的状态检修提供信息。

2系统硬件组成2.1振动传感器的选择振动传感器选择电涡流传感器,能静态和动态非接触、高线性度、高分辨率地测量被测金属导体距探头表面的距离。

通过计算同一轴截面上两个互成直角方向的间隙电压的变化值来实现轴心位置的测量,该数值表示了轴心在轴承中的位置。

2.2振动信号调理电路设计在本系统中主要研究的对象是振动信号,因此要将传感器输出信号进行调理,使调理后的振动信号满足外部AD 的输入要求,将其转化为LF2407A 可处理的数字信号,同时将提取的间隙电压信号通过LF2407A 内部自有的AD 对其进行模数转换。

2.3AD 转换器接口电路设计数据采集是本系统硬件中的核心功能,这部分电路的技术指标的好坏影响所有参数的测量准确度。

2407A 片内集成了采样保持电路和模拟多路转换器的双十位AD 转换。

2.4通信接口电路设计系统设计了RS-485通讯接口电路,RS-485采用差分传输平衡方式,保证了485总线具有屏蔽电气噪声的功能,不仅传输速度快,而且传输距离远。

汽轮发电机组轴系振动检测方案预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制汽轮发电机组轴系振动检测方案二零一八年四月11. 轴系结构概述55MW汽轮发电机组,主设备机组轴系设计如下:━━━━━━━▲━━━━━▲━━━━━━━━━━━▲▲│←--- 4800 --→│←--2085-→│←-----5900 ----------→│#1 #2 #3 #4轴系设计临界转速:汽机一阶:1952 r/min汽机二阶:>3791 r/min发电机一阶:1645 r/min发电机二阶:>3972 r/min2. 振动检测内容2.1 升速至工作转速过程2.1.1冲转前确认振动测试系统处于完好状态(关键点:测试前对振动测试系统进行接线检查,原始记录上有检查人和项目负责人签字)和已制定好振动工况记录表格,记录参数至少包括:时间、转速、负荷、蒸汽温度、压力、凝汽器排汽温度、真空、润滑油、密封油温度及压力、支持轴承、推力轴承金属温度及回油温度温度、汽轮机热膨胀、差胀、轴向位移、汽轮机各部分金属温度及高中压缸上下温差等。

2.1.2冲转前确认机组振动保护投入,记录各轴振动测量通道间隙电压值。

2.1.3冲转前核实高中压转子弯曲指示器数值与初始值之差不大于0.03mm,否则禁止冲转。

2.1.4挂闸冲转,在150~200r/min时测定各轴振动静态偏摆量,转速至500r/min时作短暂停留,进行摩擦检查,倾听汽轮机内部动静部分、轴封、轴承内部、发电机及励磁机内部是否有异常声音,情况正常方可继续升速。

2.1.5机组升速至1350r/min作中速暖机,升速中各轴承座振动应小于30μm,如轴承座振动加大到50μm,应降速分析原因或进行处理,非临界转速下轴承座振动大于80μm或轴振动大于254μm,必须打闸停机。

2.1.6机组升速至2300r/min作高速暖机,升速中先后要通过发电机一阶、汽2。

汽轮发电机组轴系振动测试、诊断及处理刘占生(哈尔滨工业大学,能源科学与工程学院)1.转子表面粗糙度对转子轴振测量及动平衡精度的影响1.1问题的提出转轴振动是反映汽轮发电机组工作状况的关键参数。

国际上考核汽轮发电机组振动是以轴振为标准。

在我国,300MW以上汽轮发电机组及核电机组考核指标中明确规定振动以轴振为准则。

然而,在测量轴振位移时,得到的信号中含有因转轴的表面粗糙度(表面凹坑或凸起,转轴的椭圆度等)形成的干扰成分。

这些干扰成分经常使保护系统发生误报警而引起停机,造成巨大的经济损失。

根据这些信号对转子进行动平衡,精度会受到影响,进行故障诊断常发生误诊。

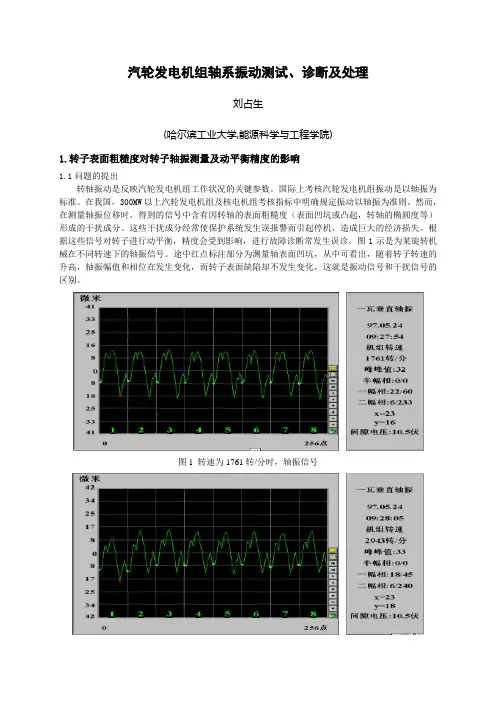

图1示是为某旋转机械在不同转速下的轴振信号。

途中红点标注部分为测量轴表面凹坑,从中可看出,随着转子转速的升高,轴振幅值和相位在发生变化,而转子表面缺陷却不发生变化,这就是振动信号和干扰信号的区别。

图1 转速为1761转/分时,轴振信号图2 转速为2943转/分时,轴振信号图3 转速为3187转/分时,轴振信号图4 转速为3307转/分时,轴振信号1.2解决方法1.2.1低速补偿方法上述问题早已引起了人们的重视,美国Bently Navada公司转子动力学研究所曾提出了低速补偿的方法,但由于许多旋转机械(如,汽轮机发电机组)在不同负荷下,转子与静子间的胀差会发生变化,使传感器在不同转速、不同负荷下测量时所对的转轴位置不同,因此这种方法在测量时不仅未能消除干扰,反而引入了一个附加干扰。

因此,这种方法适用于转子与静子不发生轴向相对位移的场合。

1.2.2基于小波滤波方法根据振动信号的特点,将振动幅值变化大于某一设定值作为约束条件,采用小波方法滤掉转轴表面干扰成分,是当前采用的一种方法。

图5为转子在2089转/分时,光滑转子表面的轴振信号,视这组信号为真正的轴振信号。

然后,在传感器所对的径向平面内砸一个小坑,再将转子加速到2089转/分,测得的振动信号如图6所示。

嘉峪关宏晟电热有限责任公司二期工程汽轮发电机组振动监测和故障诊断系统技术规范书目录1. 总则2. 技术要求3.供货范围4.工程技术服务5.技术培训6.用户工作7.质量保证8.投标文件1.总则:1.1 本规范书适用于嘉峪关宏晟电热有限责任公司二期工程(2×300MW)机组的汽轮机振动监视和故障诊断系统(简称TDM系统)。

1.2本规范书提出的是最低限度的技术要求,并未对一切技术细节作出规定,也未充分引述有关标准和规定的条文,承包商应提供技术和性能满足本规范书和有关工业标准要求的优质产品。

1.3如承包商没有以书面形式对本规范书的条文提出异议,那么业主可以认为承包商提供的产品完全满足本规范书的要求。

如果有异议或建议,应在投标书中以“对规范书的意见和同规范书的差异”为标题的专门章节中加以描述。

1.4 本规范书所使用的标准如与供方所执行的标准发生矛盾时,按较高的标准执行。

1.5 本规范书经供需双方确认后作为订货合同的技术附件,与合同正文具有同等的法律效力。

2.技术要求2.1总则承包商提供的TDM系统,应采用先进的信号处理技术及诊断技术,能在故障出现的早期阶段及时地预告故障的存在和发展,避免灾难性事故发生,并可以将现有的周期预防性维修改为预知性的维修, 选择最佳停修时间,提高机组可利用率。

2.2 规范和标准GB11920-98 电站电气部分集中控制装置通用条件GB4729-84 低压电器电控设备IEC144 低压开关和控制设备的外壳防护等级ANSI-C37.90A 耐冲击测试指南ANSI-C39.5 电气和电子测量和控制仪表的安全要求NEMA-ICS1 用于工业控制和系统的一般标准NEMA-ICS2 用于工业控制设备、控制器、组装仪表及标准NEMA-ICS4 工业控制设备及系统的端子板NEMA-ICS6 工业控制装置及系统的外壳UL 418 电视用阳极射像管防内爆UL 44 橡胶导线、电缆的安全标准2.3 技术条件2.3.1 嘉峪关宏晟电厂2×300MW机组的汽轮机发电机组分别由哈尔滨汽轮机有限公司和哈尔滨电机厂采用引进技术制造,其监视仪表(TSI)采用美国本特利公司的BN3500系列仪表,所供TDM系统应留有与TSI装置的信号接口。

大型汽轮发电机组轴系扭振研究在电力工业中,大型汽轮发电机组是核心设备之一,其运行稳定性直接关系到电力系统的安全与稳定。

然而,实际运行中,大型汽轮发电机组轴系常常会出现扭振现象,严重时甚至可能导致设备损坏和系统瘫痪。

本文将围绕大型汽轮发电机组轴系扭振展开研究,分析其产生原因、危害,并探讨解决方案。

某大型发电厂曾遭遇一次严重的轴系扭振事故。

当时,发电机组在正常运行过程中,突然出现剧烈振动,导致轴系部分部件严重受损。

幸运的是,操作人员及时采取措施,避免了事故扩大。

然而,这一事件引起了人们对大型汽轮发电机组轴系扭振的和深入研究。

大型汽轮发电机组轴系扭振是指运行过程中,轴系在扭矩作用下产生的周期性弯曲变形。

产生扭振的原因主要有两个方面:一是由于汽轮机侧和发电机侧转速不匹配,导致轴系承受扭矩;二是由于轴系不平衡,导致轴系在旋转过程中受到周期性变化的力矩作用。

扭振对设备危害极大,轻则导致轴系受损、机组振动加剧,重则引发重大事故,严重影响电力系统的稳定运行。

对于大型汽轮发电机组轴系扭振,其重要性不言而喻。

为解决这一问题,需要从以下几个方面展开研究:优化设计:在设计阶段,应充分考虑轴系扭振问题,优化机组结构,提高轴系稳定性。

例如,合理布置轴承座、采用高刚度材料等措施,以减小扭矩对轴系的影响。

运行监控:在机组运行过程中,加强对轴系振动等参数的实时监控,以及时发现扭振现象。

通过采集和分析数据,对机组运行状态进行全面评估,确保安全稳定运行。

故障诊断与处理:一旦发现大型汽轮发电机组出现扭振故障,需迅速采取措施进行诊断和处理。

根据采集的数据,运用相关算法对扭振原因进行分析,并采取针对性的处理措施,例如调整运行参数、修复损坏部件等。

预防措施:为预防大型汽轮发电机组轴系扭振的发生,需加强对机组的维护和保养。

例如,定期对轴承座进行检查,确保其紧固稳定;加强对齿轮箱等关键部位的润滑维护,以降低磨损和减小扭矩。

大型汽轮发电机组轴系扭振是电力工业中一个重要问题。

大型汽轮发电机组轴系扭振研究一、本文概述随着能源需求的日益增长和电力工业的高速发展,大型汽轮发电机组在电力系统中扮演着越来越重要的角色。

然而,随着机组容量的增大和转速的提高,轴系扭振问题日益凸显,成为影响机组安全稳定运行的关键因素。

因此,对大型汽轮发电机组轴系扭振进行深入研究,具有重要的理论价值和工程意义。

本文旨在全面分析和研究大型汽轮发电机组轴系扭振问题,包括轴系扭振的产生机理、影响因素、计算方法和控制措施等方面。

通过综述国内外相关文献,梳理轴系扭振研究的发展历程和现状,明确当前研究存在的不足和需要进一步探索的问题。

结合实际工程案例,对大型汽轮发电机组轴系扭振的产生机理进行深入分析,揭示其本质特征和演化规律。

接着,通过数值计算和仿真分析,研究轴系扭振的影响因素,包括机组结构、运行参数、外部激励等,为轴系扭振的预测和控制提供理论依据。

探讨轴系扭振的控制措施,包括优化设计、运行调整、故障诊断等,为提高大型汽轮发电机组的安全性和稳定性提供有效手段。

本文的研究内容和方法具有较强的创新性和实用性,不仅有助于深化对大型汽轮发电机组轴系扭振问题的认识,还为工程实践提供了有益的指导和参考。

二、轴系扭振基本理论轴系扭振是汽轮机发电机组运行中一种常见的振动形式,其产生的主要原因是由于机组在运行过程中,由于各种因素的影响,使得轴系中各转子之间产生的扭矩发生周期性变化,进而引起轴系的扭转振动。

轴系扭振不仅会对机组的稳定运行产生影响,严重时还可能导致机组损坏,因此对其进行深入的研究具有重要意义。

轴系扭振的基本理论主要包括轴系的扭转刚度、阻尼特性以及轴系扭振的固有频率和振型等。

轴系的扭转刚度是指轴系抵抗扭转变形的能力,它与轴系的材料、截面形状、尺寸以及轴系的布置方式等因素有关。

阻尼特性则反映了轴系在受到扭转振动时,能量的耗散能力,主要由轴系的材料内阻尼、结构阻尼以及轴承的油膜阻尼等构成。

轴系扭振的固有频率和振型是轴系扭振特性的重要参数。

大型汽轮发电机组振动监测与故障诊断系统摘要:文章叙述了大型汽轮发电机组振动监测分析与故障诊断系统的组成、系统所用数据采集器的特点以及振动监测分析与故障诊断软件的各项功能。

在分析常用故障诊断方法的基础上,着重介绍了模糊+交互诊断和模糊聚类分析+交互诊断这两种诊断方法以及在故障诊断中的应用。

理论与实践表明,聚类模糊诊断+对话诊断可以较容易地避免误诊断,从而提高故障诊断的准确度。

关键词:大型机组;振动监测;故障诊断1系统简介TG-CMAFD系列在线状态监测和故障诊断系统被广泛地应用于火电厂汽轮发电机组、化工厂压缩机组及其它大型旋转机械的状态监测和故障诊断,具有实时性强,采样精度高,通用性好,可靠性高,系统易扩展,使用维护方便等优点。

TG40是最新开发的系统,集振动监测、数据分析、故障诊断和动平衡计算于一体,并可实现远程故障诊断。

上位机与数采器之间采用了TCP/IP 协议网卡进行通讯,系统的通用性强,数据传输速率高。

数采器采用模块化设计,体现了系统的易扩展性和使用维护的方便性。

尤其值得一提的是诊断软件,在原来TG30系统的基础上增加了基于聚类分析的模糊诊断和基于知识的专家系统等最新研究成果,使故障诊断的有效性和可靠性上了一个新的台阶。

2监测与诊断系统的硬件根据汽轮发电机组监测参数的性质,本系统将信号分为二类进行处理:一类是变化比较缓慢的信号如主蒸汽压力、温度,再热蒸汽压力、温度,凝汽器真空,轴承的金属温度,轴向位移,差胀,缸胀,偏心等称之为慢变量信号;另一类是变化比较快的振动信号,称为快变量信号。

对于这两类信号,系统的硬件对他们分别进行实时采样及处理。

此外还有一个键相信号,用于控制采样、提供相位基准以及计算机组转速等用途。

所有这些信号都由数据采集器负责采集,并通过TCP/IP网卡送至上位机,如果需要,还可以送至Internet网,进行远程振动监测和故障诊断。

基本的系统硬件结构如图1所示。

下面主要介绍本系统硬件设计的几个独特之处。

大型汽轮发电机组快关汽门技术及轴系扭振监测分析系统佚名【期刊名称】《电力科学与工程》【年(卷),期】2008(24)6【摘要】轴系扭振是大机组机网协调运行中的重要问题。

本项目结合工程实践,对轴系扭振本征特性、电网异常工况和实施快关过程中轴系扭振响应、扭振疲劳强度分析以及扭振应力在线监测技术进行了全面深入的理论研究和实验,并以此为基础结合火电厂快关汽门的实际需要,对200MW、300MW、600MW等各型机组的轴系扭振固有频率和振型进行了计算和实测;从固有频率和模态振型两方面对轴系扭振特性进行评价,对电网异常工况和汽门快控对轴系扭振影响及轴系扭应力分布进行了计算分析,建立了具有参数辨识及自适应功能的轴系扭振快速响应模型。

9以此为核心研制了扭振应力在线监测与分析装置,并在国内十余台机组上投入了运行,成为监督大机组轴系扭振的有效手段,为机组实施快关汽门技术的评价提供了可靠的数据。

【总页数】1页(P54-54)【关键词】大型汽轮发电机组;在线监测技术;轴系扭振;快关汽门;监测分析系统;疲劳强度分析;异常工况;扭振应力【正文语种】中文【中图分类】TM311;TV736【相关文献】1.汽轮发电机汽门快关时序对系统暂态稳定及轴系扭振的影响 [J], 陈珏2.大型汽轮发电机组轴系扭振响应在线监测仿真计算的研究 [J], 朱萍;杨昆;张保衡3.最优快速汽门控制对大型汽轮发电机组轴系扭振稳定性的影响 [J], 鲍文;于达仁;夏松波4.东方200MW汽轮发电机组甩负荷及试验快关的蒸汽扰动下轴系扭振响应 [J], 房德明;张亚夫5.大坝电厂300MW汽轮发电机组实施快关时的轴系扭振的计算与分析 [J], 江红;袁奇因版权原因,仅展示原文概要,查看原文内容请购买。

第38卷 第4期2009年12月 热力透平THERMAL TURB IN E Vol.38No.4Dec.2009小型汽轮发电机组轴系振动的分析与处理何国安1,田满金2,郑永强2(1.西安热工研究院有限公司,陕西西安710032; 2.盘南电厂,贵州六盘水276826)摘 要:某热电厂3号汽轮发电机组自投产以来一直存在严重的轴系振动问题,基于现场的振动测试,并结合相关运行和检修记录,分析认为机组存在转子质量不平衡、轴承座结构刚度不足以及与台板接触不良等问题。

通过现场检修、高速动平衡和加支撑处理已把轴系振动控制在合格水平。

关键词:汽轮发电机组;振动;质量不平衡;刚度不足中图分类号:T K268.+1 文献标识码:B 文章编号:1672-5549(2009)04-0263-03Analysis and T reatment of Shafting Vibration for Small Turbo 2G enerator SetH E Guo 2an 1,T I A N M an 2j i n 2,Z H EN G Yong 2qi ang2(1.X i ’an Thermal Power Re search Institute Co.Ltd.,X i ’an Shanxi 710032,China ;2.Pannan Power Plant ,Liupanshui Quizhou 276826,China )Abstract : There has been a serious problem with the excessive shafting vibration in No.3turbo 2generatorset ever since it was put into operation.In order to determine the cause of the severe vibration ,the on 2site vibration data have been measured and the record of operation and examination has been analyzed.It is concluded that the source of big vibration originates f rom the mass imbalance of the rotor ,poor contact between the bearing pedestal and bedplate ,insufficient stiff ness of bearing and so on.Through on 2site examination ,high 2speed dynamic balance and adding support beam ,the vibration of the unit has been controlled to a satisfactory level.K ey w ords : turbo 2generator set ;vibration ;mass imbalance ;insufficient stiff ness收稿日期:2009-03-16作者简介:何国安(1980-),男,工程师,硕士,2006年毕业于西安交通大学,现从事汽轮发电机组轴系振动故障诊断及现场动平衡工作。