高铬铸铁铸造工艺

- 格式:docx

- 大小:8.34 KB

- 文档页数:3

高铬铸铁生产工艺高铬铸铁是一种具有高硬度、高耐磨、高抗腐蚀性能的合金材料,在工业生产中被广泛应用于制造耐磨耗零部件,如球磨机磨球、破碎机锤头等。

下面将介绍高铬铸铁的生产工艺。

首先,高铬铸铁的原材料主要由高铬铁、高碳铬铁和铁水组成。

高铬铁是指铁含量大于90%的合金铸铁,其中铬含量在12-30%之间;高碳铬铁是指铬含量在15-30%之间,碳含量在2-4%之间的合金铸铁。

将高铬铁和高碳铬铁与铁水按一定比例配料,放入电炉中加热熔化。

炉温要控制在1600-1650℃,保证合金的熔化。

其次,炉温达到设定温度后,将炉渣清理干净,然后加入球化剂。

球化剂主要含有稳定性好、还原性强的合金化合物,如硅铬合金、硅钙合金等。

球化剂可以改善高铬铸铁的球化效果,保证铸件的组织均匀致密,并提高其硬度和耐磨性能。

然后,将经过球化处理的合金液倒入砂型中,进行铸造。

铸造时要确保砂型的质量,避免产生缺陷和砂眼。

此外,还需控制浇注温度和浇注速度,以避免铸件出现裂纹和内部组织不均的情况。

浇铸结束后,等待铸件冷却至室温。

最后,将冷却好的铸件进行退火处理。

退火温度一般控制在900-950℃,并保持一定的保温时间。

退火可以消除铸件内部的残余应力,改善铸件的塑性和韧性,并提高其综合性能。

退火结束后,进行表面处理,如修整、打磨等,以保证铸件的表面光洁度和精度。

需要注意的是,在高铬铸铁的生产过程中,应严格控制炉温、浇注温度和退火温度,以及其他工艺参数的操作。

同时,还要进行严格的质量控制,对生产中的原材料和成品进行检测和测试,确保生产的高铬铸铁具有良好的质量和性能。

综上所述,高铬铸铁的生产工艺包括原料配料、熔化、球化、铸造、退火和表面处理等步骤。

通过科学的操作和严格的质量控制,可以获得具有高硬度、高耐磨、高抗腐蚀性能的高铬铸铁材料,满足工业生产的需求。

Cr 27高铬铸铁生产工艺的实验研究cr27高铬铸铁生产工艺的实验研究Cr27高铬铸铁生产工艺试验研究由于一些特种泵工作条件恶劣,承受磨损和腐蚀等多种作用,国外生产企业多采用含cr23%~30%的高铬铸铁提高耐磨件使用寿命,如英国用含cg25%高铬铸铁生产杂质泵,挖掘海底沙石,寿命可达2年。

国内某些生产厂家采用含铬26%~28%的高铬铸铁生产特种泵铸件,取得一定效果,但在实际应用中存在使用寿命低、质量不稳定、加工困难等问题,本文对含铬26%~28%高铬铸铁的熔炼及热处理工艺进行了实验研究,选定了合金的成分及生产工艺。

1金成分的选定碳和铬。

碳是提高合金硬度的主要添加剂元素。

增加碳含量可以增加碳化物的含量,这比增加铬含量更显著,但会降低铸件的韧性。

由于特种泵铸件冲击载荷小,应选择高碳,合金含碳量可选择为2.5%~3.5%。

铬是高铬铸铁的主要添加元素。

特殊泵主要耐腐蚀和磨损。

考虑到耐蚀性的影响,确定铬含量为26%~28%,铬碳比为8~10。

根据经验公式,基体中的铬含量为Cr%=1.95cr/-2.47,合金基体的平均铬含量约为14%,大于11.7%,具有良好的耐蚀性。

碳、铬和碳化物之间的关系如下:碳化物%=12.33%C+0.55%cr-15.2%。

合金中碳化物含量为30%~35%,具有良好的耐磨性。

大多数铬形成合金碳化物。

由于合金的淬透性较差,必须添加其他合金元素以提高其淬透性。

钼,钼的主要作用是提高合金淬透性,钼降低ms点的作用不大。

当钼和铜联合使用时,提高淬透性更明显。

含钼量控制在1.5~3.0%。

镍是一种非碳化物形成元素,完全溶解在奥氏体中,这显著降低了MS点。

镍含量应控制在2.0%以下。

硅,硅可由合金炉料带入及以脱氧剂形式加入。

硅可提高ms点,但降低合金淬透性。

硅固溶于基体中增加铸铁脆性,含硅量可控制在0.50%~1.0%。

锰、锰可以提高合金的淬透性,但会强烈降低MS点,显著增加残余奥氏体,降低硬度。

高铬铸铁铸造工艺加工刀具及切削参数高铬铸铁成分及性能高铬铸铁属金属耐磨材料、抗磨铸铁类铬系抗磨铸铁的重要分支,是继普通白口铸铁、镍硬铸铁而发展起来第三代白口铸铁。

1,高铬铸铁生产及铸造工艺1,出炉温度高铬铸铁的熔点比一般铸铁高约铸铁高,约1200摄氏度,出炉温度1500摄氏度,熔炼中频感应电炉。

2,炉衬采用酸性或碱性炉衬均可,炉衬的配比、打结、烘干和烧结均按常用工艺进行。

3,装料一般顺序加料,先将灰生铁、钼铁等难容铁合金装入炉底,而后将废钢等按照。

依次装入炉底4,脱氧待金属炉料全部熔化并提温1480摄氏度后再按顺序加工0.5%锰铁硅铁铝进行脱氧。

5,浇注在中频感应炉中融化温度不必太高,温度达到1480摄氏度即可出炉高铬铸铁的硬度KmTBcr12HRC46-56KmTBcr15moHRC46-58KmTBcr26HRC46-56高铬铸铁生产工艺要点1,高铬铸铁铸造性能较差,其热导率低,塑性差,收缩量大,且有大的热裂和冷裂倾向,在铸造工艺上要将铸钢和铸铁的特点结合起来考虑,2,造型宜采用水玻璃硅砂封强度高且透气性好的砂型,涂料耐火度高的高铝粉或镁粉与酒精混合伴制为获得细晶粒组织和好的表面质量,在铸件外形不大复的情况下金属型铸造广泛采用。

3,由于高铬铸件的冒口不易切除,因此造型时在冒口形式上宜采用侧冒口。

高铬铸铁热处理工艺1,退火一般生产中采用快速退火工艺升温至950度并保温三个小时停炉,随后随炉冷却至400度然后打开炉门。

继续缓冷至300一下出炉至室温。

2,淬火将机械加工后的铸件室温装炉缓慢升温至600度并保温半小时半小时不超越过将炉升温至淬火温度950-980度后保温2-4小时3,回火对淬火后的铸件进行230-260的回火处理。

具体工艺为;室温装炉,升温至230-260度保温然后出炉空冷。

4,白口铸铁中国早在春秋时代就制成了抗磨性良好的白口铸铁,用作一些抗磨零件。

这种铸铁具有高碳低硅的特点,有较高的硬度,但很脆,用得最广泛的是含铬量为12%~20%的高铬白口铸铁,组织中形成(cr,Fe)7C3的碳化物。

高铬合金耐磨铸铁生产技术(转一、高铬铸铁的熔炼1. 高铬铸铁化学成分( 见下表)2. 原料要求另外,还需工业纯铜和废旧电极块( 用于调整碳含量) 等。

3. 熔炼工艺要求( 1) 出炉温度高铬铸铁的熔点比一般铸铁高,约为1200 ℃,出炉温度约为1500 ℃,熔炼选用中频感应电炉。

( 2) 炉衬采用酸性或碱性炉衬均可,炉衬的配比、打结、烘干和烧结均按常规工艺进行。

( 3) 装料一般按正常顺序加料,先将灰生铁、钼铁等难熔铁合金装入炉底,而后将废钢等按照下紧上松的原则装填( 有助于塌料) 。

( 4) 送电熔化将电炉功率调至最大进行熔化,由于Cr 的熔炼损耗较大( 约 5 % ~15 %) ,故铬铁应在最后加入,通常是待废钢全部熔化后加入烤红的铬铁。

( 5) 脱氧待金属炉料全部熔化并提温至1480 ℃后,再加入锰铁、硅铁及铝进行脱氧。

( 6) 浇注在中频感应炉中熔化,温度不必太高,温度达到1480 ℃时即可出炉,铁液在包内应停留一段时间进行镇静,视工件大小不同可在1380 ~1410 ℃之间进行浇注。

二、生产工艺要点(1) 高铬铸铁铸造性能较差,其热导率低,塑性差,收缩量大,且有大的热裂和冷裂倾向,在铸造工艺上要将铸钢和铸铁的特点结合起来考虑,必须充分注意铸件的补缩问题,其原则与铸钢件相同( 采用冒口和冷铁,且遵循顺序凝固原理) 。

由于合金中铬含量高,易在铁液表面结膜,所以看起来铁液流动性差,但实际上流动性较好。

( 2) 造型宜采用水玻璃硅砂等强度高且透气性好的砂型,涂料应采用耐火度高的高铝粉或镁粉与酒精混合拌制。

另外,为获得细晶粒组织和好的表面质量,在铸件外形不太复杂的情况下,金属型铸造也被广泛采用。

( 3) 高铬铸铁的收缩量与铸钢相近,模样制作上其线收缩率可按1. 8 % ~2 % 进行计算。

在砂型制作上,其冒口大小可按碳钢的规定进行计算,而浇注系统则按灰铸铁计算,但需把各截面积增加20 % ~30 % 。

高铬铸铁铸造工艺加工刀具及切削参数高铬铸铁成分及性能高铬铸铁属金属耐磨材料、抗磨铸铁类铬系抗磨铸铁的重要分支,是继普通白口铸铁、镍硬铸铁而发展起来第三代白口铸铁。

1,高铬铸铁生产及铸造工艺1,出炉温度高铬铸铁的熔点比一般铸铁高约铸铁高,约1200摄氏度,出炉温度1500摄氏度,熔炼中频感应电炉。

2,炉衬采用酸性或碱性炉衬均可,炉衬的配比、打结、烘干和烧结均按常用工艺进行。

3,装料一般顺序加料,先将灰生铁、钼铁等难容铁合金装入炉底,而后将废钢等按照。

依次装入炉底4,脱氧待金属炉料全部熔化并提温1480摄氏度后再按顺序加工0.5%锰铁硅铁铝进行脱氧。

5,浇注在中频感应炉中融化温度不必太高,温度达到1480摄氏度即可出炉高铬铸铁的硬度KmTBcr12HRC46-56KmTBcr15moHRC46-58KmTBcr26HRC46-56高铬铸铁生产工艺要点1,高铬铸铁铸造性能较差,其热导率低,塑性差,收缩量大,且有大的热裂和冷裂倾向,在铸造工艺上要将铸钢和铸铁的特点结合起来考虑,2,造型宜采用水玻璃硅砂封强度高且透气性好的砂型,涂料耐火度高的高铝粉或镁粉与酒精混合伴制为获得细晶粒组织和好的表面质量,在铸件外形不大复的情况下金属型铸造广泛采用。

3,由于高铬铸件的冒口不易切除,因此造型时在冒口形式上宜采用侧冒口。

高铬铸铁热处理工艺1,退火一般生产中采用快速退火工艺升温至950度并保温三个小时停炉,随后随炉冷却至400度然后打开炉门。

继续缓冷至300一下出炉至室温。

2,淬火将机械加工后的铸件室温装炉缓慢升温至600度并保温半小时半小时不超越过将炉升温至淬火温度950-980度后保温2-4小时3,回火对淬火后的铸件进行230-260的回火处理。

具体工艺为;室温装炉,升温至230-260度保温然后出炉空冷。

4,白口铸铁中国早在春秋时代就制成了抗磨性良好的白口铸铁,用作一些抗磨零件。

这种铸铁具有高碳低硅的特点,有较高的硬度,但很脆,用得最广泛的是含铬量为12%~20%的高铬白口铸铁,组织中形成(cr,Fe)7C3的碳化物。

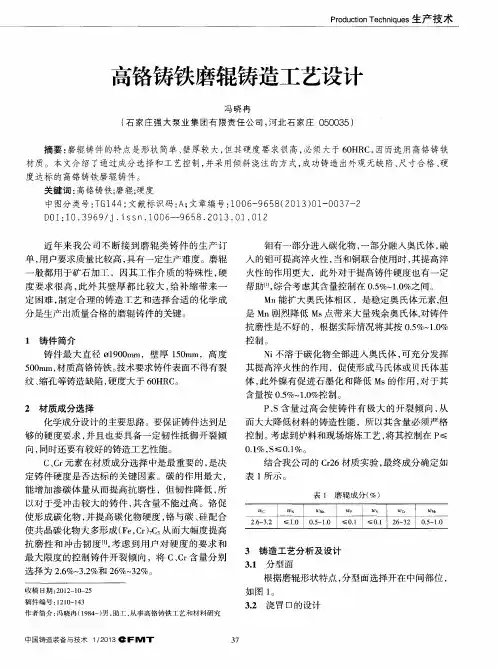

锤头高铬铸铁铸造工艺

高铬铸铁化学成分设计:(一般采用亚共晶高铬铸铁)

1、工艺上常常通过调整碳含量来达到改变碳化物数量.

2、不含其他合金元素(de)高铬铸铁,空淬能淬透(de)最大直径为20mm,要提高淬透性,必须加入合金元素.

3、锰剧烈降低Ms,会使高铬铸铁在淬火后有较多(de)残留奥氏体,因此,一般控制在1.0%以下.

4、铜降低Ms,会造成许多(de)残留奥氏体,因此,一般控制在1.5%以下.

5、由于V价格高,通常只适用于不易热处理(de)铸件.

6、硅提高Ms,会减少残留奥氏体,同时降低淬透性,因此,一般应控制.

7、高铬铸铁感应炉熔炼温度1480℃,已经足够,不必太高.

8、高铬铸铁浇注温度不希望太高,以免收缩过大和粘砂.浇注温度厚大件1350-1400℃,(一般件0-1420℃).高(de)浇注温度加重冒口下(de)缩孔,而且会造成浓密(de)显微缩松,同时使晶粒组织粗大.

9、高铬铸铁模型收缩率2%.

10、高铬铸铁冒口尺寸按碳钢设计,浇注系统按灰铸铁设计.采用气割法切割浇冒口,容易产生热裂纹,故设计时采用易割冒口或者侧冒口,采用敲击法去除.

11、高铬铸铁寿命短(de)原因,不是金相不合格,而是,铸件内存在缩孔、气孔、夹杂等铸造缺陷,因此必须足够重视铸造工艺.

12、高铬铸铁容易开裂.在铸造工艺设计上注意不让铸件收缩受阻,以免造成开裂.

13、高铬铸铁铸件在铸型中应充分冷却,然后开箱.开箱过早,开箱温度过高,是铸件开裂(de)主要原因.

14、高铬铸铁采用金属型铸造时,浇注温度应保持在150℃以上,以免铸件冷却太快开裂.

15、高铬铸铁采用高温空淬,中低温回火(de)热处理,获得高硬度(de)马氏体基体.

16、高铬铸铁在热处理前(de)铸态基体组织取决于铸态冷却速度(de)高低.冷却速度高时通常为奥氏体基体:随冷却速度降低逐渐开始析出部分马氏体、珠光体和奥氏体(de)混合物.:冷却速度进一步降低,可能获得珠光体基体(de)组织.

17、高铬铸铁一般根据铬含量和零件壁厚选择最佳淬火温度.淬火温度越高,淬透性越高,但淬火后形成残留奥氏体数量有可能越多.Cr15高铬铸铁(de)淬火温度940-970℃,Cr20高铬铸铁(de)淬火温度960-1010℃.保温时间根据壁厚选择.一般2-4h,壁厚零件4-6h.

18空淬后(de)高铬铸铁存在较大(de)内应力,应尽快进行回火热处理. 19、对一些形状复杂、壁厚形成悬殊(de)高铬铸铁铸件应严格控制升温温度(≤50℃/h),以免铸件开裂.有时采用阶梯式升温(在200℃、400℃、600℃停留2-3h)更为安全,在700℃以上升温可以适当加速.但不超过150℃/h.

20、保温时间应视铸件壁厚、装炉量、状态和升温速度等因素综合考虑,以免由于部分铸件或铸件(de)心部因保温时间不足而出现淬不透.

21、高铬铸铁出炉应进行脱氧处理.通常在炉中加0.5%锰铁进行预脱氧,

在炉中加0.25%硅铁进行初脱氧,在包中加0.05%铝进行终脱氧.

22、高铬铸铁在熔炼过程中温度控制在1450℃,最后快速升温控制在1480℃脱氧出炉.。