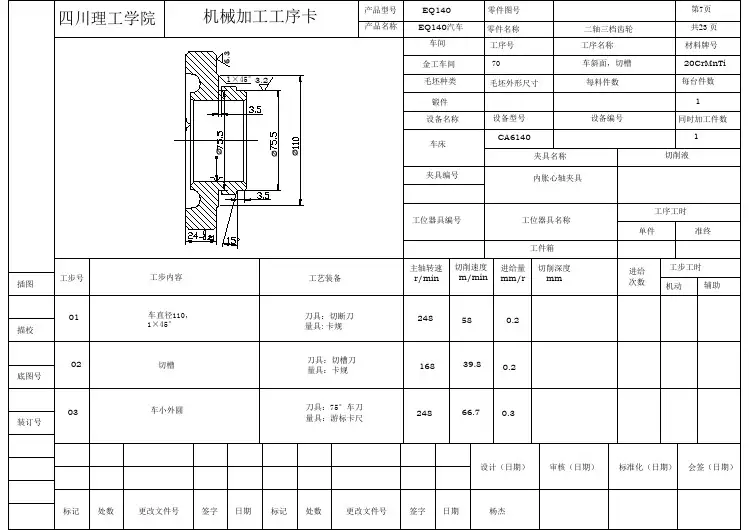

EQ140变速箱二轴三档齿轮工艺、刀具及夹具设计

- 格式:doc

- 大小:1.45 MB

- 文档页数:49

摘要近几年来,我国机动车的数量已经越来越多,而车子的质量也越来越高,对于汽车变速器的发明研究也日益受到重视,已慢慢成为汽车领域的一个重要部分。

目前,随着科技的进步,汽车工业的迅速发展,而人类对舒适性的更高要求,使得变速器的发展更加深入。

本次毕业设计进行了东风EQ140变速器输出轴总成设计,主要包括对齿轮、轴等等的设计计算。

首先,在对东风EQ140汽车变速器输出轴进行大量的资料检索和调研之后确定了输出轴和齿轮总体布置方案。

变速器为三轴式有级变速器,五个前进档和一个倒档,齿轮型式采用渐开线直齿圆柱齿轮。

其次,根据变速器总体设计要求确定了齿轮的传动参数,并对齿轮进行了几何参数计算和强度校核计算。

关键词:变速器,传动机构,齿轮,轴,轴承Design of EQ140 transmission output shaft assemblyABSTRACTIn recent years, China has been increasing the number of motor vehicles, while increasing the quality of the car, the invention of the automobile transmission is also more and more attention has gradually become an important part of the automotive sector. Now, with advances in technology, the rapid development of automobile industry, and human comfort and higher demands, making the transmission more in-depth development.Dongfeng EQ140 the topics transmission output shaft assembly design, including gear, shaft, and so the design calculations.First of all, Dongfeng EQ140 auto transmission output shaft to a large number of information retrieval and research after the output shaft and gears to determine the overall layout. A class of three-axis gearbox transmission, the five forward gears and one reverse gear type involute spur gear and the transmission power output device installed.Secondly, the general design requirements under the transmission gear of the transmission parameters, and the gear geometric parameters were calculated and strength check calculation. Moreover, according to the selected use conditions and requirements of the bearing assembly models, and make thelife of the bearing checking and static strength check.Key words: transmission, power train, gears, shafts, bearingsEQ140汽车变速器输出轴总成设计王肖磊 Y660920280 引言近几年来,我国机动车的数量已经越来越多,而车子的质量也越来越高,对于汽车变速器的发明研究也日益受到重视,已慢慢成为汽车领域的一个重要部分。

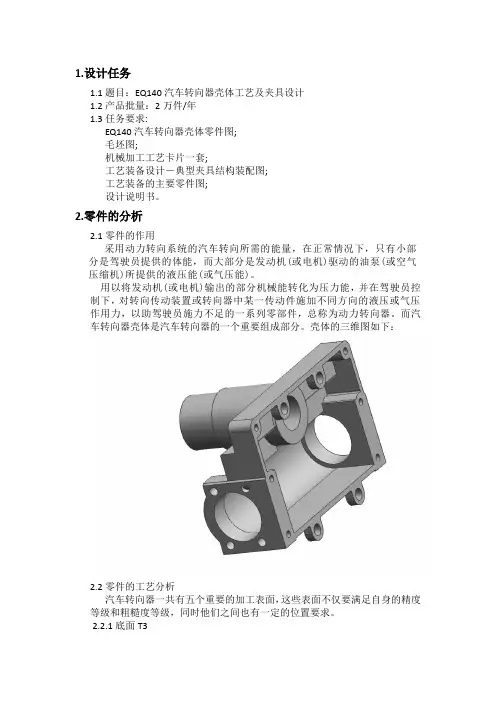

1.设计任务1.1题目:EQ140汽车转向器壳体工艺及夹具设计1.2产品批量:2万件/年1.3任务要求:EQ140汽车转向器壳体零件图;毛坯图;机械加工工艺卡片一套;工艺装备设计-典型夹具结构装配图;工艺装备的主要零件图;设计说明书。

2.零件的分析2.1零件的作用采用动力转向系统的汽车转向所需的能量,在正常情况下,只有小部分是驾驶员提供的体能,而大部分是发动机(或电机)驱动的油泵(或空气压缩机)所提供的液压能(或气压能)。

用以将发动机(或电机)输出的部分机械能转化为压力能,并在驾驶员控制下,对转向传动装置或转向器中某一传动件施加不同方向的液压或气压作用力,以助驾驶员施力不足的一系列零部件,总称为动力转向器。

而汽车转向器壳体是汽车转向器的一个重要组成部分。

壳体的三维图如下:2.2零件的工艺分析汽车转向器一共有五个重要的加工表面,这些表面不仅要满足自身的精度等级和粗糙度等级,同时他们之间也有一定的位置要求。

2.2.1底面T3底面的粗糙度要求是:的最大允许值为1.6。

采用的加工工艺方法是:粗铣半精铣精铣。

2.2.2侧面T1、T2侧面的粗糙度要求是:的最大允许值为3.2。

采用的加工工艺方法是:粗铣半精铣精铣。

2.2.3主轴孔D3、D4主轴孔的尺寸为,公差等级为IT7;主轴孔的粗糙度要求是:的最大允许值为1.6。

采用的加工工艺方法是:粗镗半精镗精镗。

2.2.4摇臂轴孔D1、D2靠内摇臂轴孔D1的尺寸为,公差等级为IT8;靠内摇臂轴孔的粗糙度要求是:的最大允许值为1.6。

采用的加工工艺方法是:粗镗半精镗精镗。

靠外摇臂轴孔D2的尺寸为,公差等级为IT8;靠外摇臂轴孔的粗糙度要求是:的最大允许值为3.2。

采用的加工工艺方法是:粗镗半精镗精镗。

D1对D2的表面跳动量为0.10。

2.2.5摇臂轴外圆摇臂轴外圆的基本尺寸是;摇臂轴外圆的粗糙度要求是:的最大允许值为6.3。

采用的加工工艺方法是:粗车半精车。

2.2.6 T1、T2对D3、D4垂直度0.05/100;T3对D1轴线的垂直度0.10/100;D1轴线和D3、D4轴线的垂直度0.05/100;T1 、T2同T3垂直度0.05/100;2.2.7 和同轴度用工艺保证,即采用一次装夹加工成型的方法来进行。

摘要机械制造业是一个国家技术进步和社会发展的支柱产业之一,无论是传统产业,还是新兴产业,都离不开各式各样的机械设备。

这次毕业设计就是选择了这样一个课题——对东方红拖拉机的变速箱箱体加工工艺路线和其中粗镗轴承孔工序的夹具设计进行研究。

在机加工工艺编制方面,主要通过仔细分析产品零件图和相关技术要求,查阅箱体类零件相关资料,考虑了的工艺结构要求、批量要求、经济性、可行性等多方面因素,最终安排了18个工序来完成变速箱体的加工,其中包括各道工序的加工方法,机床、刀具、夹具、辅具、量具的选择,基准面的选取,定位和夹紧方案的拟定。

另外,在夹具设计方面,主要就粗镗轴承孔这个工序进行了夹具方案的分析,计算和最终敲定。

关键字:轴承孔工序卡工艺路线夹具设计ABSTRACTMachinery manufacturing is one of the pillar industries which show a nation’s development of technology and society. Both traditional and burgeoning industries can’t be separated from verities of mechanical equipment. This disquisition had just selected such a task—to study the machining process rout and the fixture for heavy boring shafting bearing holes of Dongfanghong tractor. In the aspect of machining craft, part drawing and the technological request were thought over, with the help of some information about the machining craft of parts such as boxes it is arranged to produce the part in eighteen steps which include the information on what means to use, which machine tools, what fixtures, assist tools and measure tools needed in each step. Then selected datum plane for each step, studied out orientation and clamping scheme for each step. in the aspect of fixture designing,I had designed a set of fixture for the heavy boring of the shafting bearing holes. After some analyzing and calculating,Keyword: bearing holes Operation sheet Process route Fixture designing目录摘要 (I)ABSTRACT (II)第 1 章绪论 (1)1.1 机械制造行业的地位和发展 (1)1.2 设计的选题意义 (1)1.3 设计的主要内容和目的 (2)1.4 本章小结 (2)第 2 章工艺规程的编制 (3)2.1零件的分析 (3)2.1.1 零件的作用 (3)2.1.2 零件的工艺分析 (3)2.1.3 工艺路线的安排 (4)2.2毛坯的选择 (4)2.3基准的选择 (4)2.4制定工艺路线 (5)2.5机械加工余量、工序尺寸及毛坯尺寸的确定 (7)2.6工序的切削用量及工时的确定 (10)2.7本章小结 (43)第 3 章粗镗轴承孔夹具设计 (44)3.1夹具的作用及设计条件 (44)3.1.1 夹具在现代机械加工中应用得相当广泛,它能够起到下列作用 (44)3.1.2 机床夹具作用实现必须满足三个条件 (44)3.2夹具设计计算 (44)3.2.1 确定工件定位方式 (45)3.2.2 确定刀具导引方式和导引元件 (45)3.2.3 确定工件夹紧方式,选择或设计夹紧机构,计算夹紧力 (46)3.3本章小结 (47)第 4 章结论 (48)参考文献 (49)致谢 (50)第 1 章绪论机械加工工艺规程必须保证零件的加工质量,达到设计图纸规定的各项技术要求,同时还应该具有较高的生产率和经济性。

EQ140东风汽车变速器解析变速器的作用用一句话概括,就叫做变速变扭,即增速减扭或减速增扭。

为什么减速可以增扭,而增速又要减扭呢?设发动机输出的功率不变,功率可以表示为 N = wT,其中w是转动的角速度,T是扭距。

当N固定的时候,w与T是成反比的。

所以增速必减扭,减速必增扭。

汽车变速器齿轮传动就根据变速变扭的原理,分成各个档位对应不同的传动比,以适应不同的运行状况。

一般的手动变速器内设置输入轴、中间轴和输出轴,又称三轴式,另外还有倒档轴。

三轴式是变速器的主体结构,输入轴的转速也就是发动机的转速,输出轴转速则是中间轴与输出轴之间不同齿轮啮合所产生的转速。

不同的齿轮啮合就有不同的传动比,也就有了不同的转速。

例如EQ140东风汽车手动变速器,它的传动比分别是:1档7.31:1;2档4.31:1;3档2.43:1;4档1.54:1;5档(直接档)1:1。

当汽车启动司机选择1档时,将倒/1档拨叉向后接合1档齿轮并将它锁定输出轴上,动力经输入轴、中间轴和输出轴上的1档齿轮,1档齿轮带动输出轴,输出轴将动力传递到传动轴上。

这时的传动比应该是7.31:1.速度最低,而扭力最大。

当汽车增速司机选择2档时,拨叉将2/3档同步器与1档分离后接合2档齿轮并锁定输出轴上,动力传递路线相似,所不同的是输出轴上的1档齿轮换成2档齿轮带动输出轴。

2档变速齿轮传动比是4.31:1,输入轴转4.31圈,输出轴转1圈,比1档转速增加,扭矩降低。

当汽车加油增速司机选择3档时,拨叉使2/3档同步器回到空档位置,又使2/3档同步器移动直至将3档齿轮锁定在输出轴上,使动力可以从输入轴—中间轴—输出轴上的3档变速齿轮,通过3档变速齿轮带动输出轴。

3档传动比是2.43:1,输入轴转2.43圈,输出轴转1圈,是进一步的增速。

当汽车加油增速司机选择4档时,拨叉将2/3档同步器脱离3档齿轮,回到空挡拨叉将4/5档同步器4档锁定在输出轴上,使动力从输入轴—中间轴—输出轴上的4档变速齿轮,通过4档变速齿轮带动输出轴。

机械类毕业设计大全我们有全套的毕业设计:包括模具,工艺夹具,汽修,单片机,PLC控制,各减速器,数控编程,机床改造,机械手,液压设计,组合机床…有需要请联系一零七二九一七二二1-冲压模具1-单耳止动垫圈的冷冲模设计1-挡板冲裁级进模设计1-封闭板成形模及冲压工艺设计1-钢窗五金配件的模具设计1-冷冲模毕业设计1-冷冲压条形垫设计1-离合器板精冲成形模具设计1-软盘保护垫冲孔拉深落料1-收放机架安装支架冲压工艺及模具设计1-新型端盖无毛刺冲孔模具设计1-扬声器锥形盘架复合模设计1-油封骨架冲压模具1-云母片落料复合模设计1-照相机零件冲压1-2J550×3000双轴搅拌机设计1-20MN挤压液压机结构设计1-45#刀柄拉刀机构1-50#刀柄拉刀机构设计1-800型立式沉降离心机1-C6132A型车床的自动安全保护装置的设计1-CA6140机床主轴箱的设计1-CK6140数控车床主轴结构设计1-DF7内燃机试验站控制装置设计1-DG型液压缸的设计1-DSZY-50多功能液压装仓机1-DTⅡ型皮带机设计1-EX1000高效二次风选粉机(传动及壳体部件)设计1-EX1000高效二次风选粉机(转子部件)设计1-JHMB-14慢速绞车1-JKMD型多绳摩擦提升机1-JL Y3809机立窑(加料及窑罩部件)设计1-JL Y3809机立窑(窑体及卸料部件)1-K150卡丁车发动机设计1-LB2000沥青搅拌机设计1-LH9900拉丝机卷筒机构设计1-LLC8 x 363型机立窑袋式除尘器设计1-L Y3809机立窑(总体及传动部件)设计1-NO 23 双柱式汽车举升机设计1-Q3110滚筒式抛丸清理机的设计(总装、弹丸循环及分离装置、集尘器设计)1-Q3110滚筒式抛丸清理机的设计(总装、滚筒及传动机构设计)1-Q3110滚筒式抛丸清理机的设计(总装、抛丸器及停车装置的设计)1-S114型碾轮式混砂机的设计(混凝土)1-SF500100打散分级机回转部分及传动设计1-SF500100打散分级机内外筒体及原设计改进探讨1-SF500100打散分级机总体及机架设计1-SH280X85卧式混合机1-TGSS-50型水平刮板输送机1-WE67K-5004000液压板料折弯机1-WY型滚动轴承压装机设计1-X700涡旋式选粉机(壳体及传动部件)设计1-X700涡旋式选粉机(转子部件)设计1-XRB80型乳化液柱塞泵结构设计1-YT-6手持圆弧倒角机的设计1-ZRJ-350A真空乳化机传动系统和搅拌系统设计1-Φ1200熟料圆锥式破碎机1-φ1500 筒辊磨支承、喂料、卸料及导料装置设计1-φ3200×3100格子型球磨机设计1-安全带轧染整形生产线的设计1-拨叉加工自动线设计1-茶树重修剪机的设计1-柴油机P型喷油器的设计1-城市道路护栏清洗车刷洗箱设计1-齿耙清污机1-带式提升机12米45°72吨小时1-单筒冷却机传动装置设计1-电动绞车1-电葫芦机械系统设计1-电喷发动机摩托车传动系统1-电主轴的机械设计1-电主轴的机械设计1-多功能甘蔗中耕田管机改进设计1-多功能自动跑步机(机械部分设计)1-反应搅拌机1-非同步输送带(打印机)PLC1-粉体工程实验系统设计1-蜂窝煤成型机1-钢筋调直机1-钢筋弯曲机设计1-高压水射流喷丸机床1-高粘弹性面筋卷绕成形装置及夹持上位装置的设计1-高粘弹性面筋坯片辊压装置的试验与改进设计1-高粘弹性面筋坯片螺旋挤压装置的设计与测试1-隔水管套内焊缝自动焊接机设计1-刮板式流量计设计1-滚轮架1-荷湿旋流装置综合治理立窑烟尘和有害气体的研究1-洪干机1-机床安装用起重机的设计(梁与小车)1-机械式双头套皮辊机设计1-夹体自动下料机构1-简易卧式铣床传动装置设计1-绞肉机的设计1-金刚石砂轮修整器1-精密数控磨床的总体设计1-烤面包机1-可四轮定位四柱式汽车举升机设计1-空气压缩机V带校核和噪声处理1-离心分离器结构设计1-离心式渣浆泵结构设计1-立式过滤沉降离心机(总体设计及外壳部件设计)1-立窑烟尘和有害气体综合治理技术在水泥清洁生产中的应用设计1-链式推爪驱动传动装置1-露天健身器材的创新设计1-绿豆精选机设计1-螺栓球节点封板自动冲压模具(冲压自动送料机构设计)1-螺栓球节点封板自动冲压模具(总体设计及冲模设计)1-螺旋离心泵结构设计1-膜片式离合器设计(自带)1-磨粉机工作原理及结构设计1-皮带给料机结构设计(22。

汽车变速箱箱体加工工艺及夹具设计第一章汽车变速箱加工工艺规程设计1.2变速箱箱体加工的主要问题和工艺过程设计所应采取的相应措施由以上分析可知。

该箱体零件的主要加工表面是平面及孔系。

一般来说,保证平面的加工精度要比保证孔系的加工精度容易。

因此,对于变速箱箱体来说,加工过程中的主要问题是保证孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系。

由于汽车变速箱的生产量很大。

怎样满足生产率要求也是变速箱加工过程中的主要考虑因素。

1.2.1孔和平面的加工顺序箱体类零件的加工应遵循先面后孔的原则:即先加工箱体上的基准平面,以基准平面定位加工其他平面。

然后再加工孔系。

变速箱箱体的加工自然应遵循这个原则。

这是因为平面的面积大,用平面定位可以确保定位可靠夹紧牢固,因而容易保证孔的加工精度。

其次,先加工平面可以先切去铸件表面的凹凸不平。

为提高孔的加工精度创造条件,便于对刀及调整,也有利于保护刀具。

变速箱箱体零件的加工工艺应遵循粗精加工分开的原则,将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。

1.2.2孔系加工方案选择变速箱箱体孔系加工方案,应选择能够满足孔系加工精度要求的加工方法及设备。

除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济因素。

在满足精度要求及生产率的条件下,应选择价格最底的机床。

根据汽车变速箱箱体零件图所示的变速箱箱体的精度要求和生产率要求,当前应选用在组合机床上用镗模法镗孔较为适宜。

(1)、用镗模法镗孔在大批量生产中,汽车变速箱箱体孔系加工一般都在组合镗床上采用镗模法进行加工。

镗模夹具是按照工件孔系的加工要求设计制造的。

当镗刀杆通过镗套的引导进行镗孔时,镗模的精度就直接保证了关键孔系的精度。

采用镗模可以大大地提高工艺系统的刚度和抗振性。

因此,可以用几把刀同时加工。

所以生产效率很高。

但镗模结构复杂、制造难度大、成本较高,且由于镗模的制造和装配误差、镗模在机床上的安装误差、镗杆和镗套的磨损等原因。

毕业设计(论文)加工EQ140汽车前轮毂和后轮毂钻孔组合机床零件夹具设计学院名称:专业:班级:姓名:学号指导教师:职称定稿日期:年月日I摘要在机床上加工工件时,定位和夹紧的全过程称为“安装”。

在机床上用来完成工件安装任务的重要工艺装备,就是各类夹具中应用最为广泛的“机床夹具”。

机床夹具的种类很多,其中,使用范围最广的通用夹具,规格尺寸多已标准化,并且有专业的工厂进行生产。

而广泛用于批量生产,专为某工件加工工序服务的专用夹具,则需要各制造厂根据工件加工工艺自行设计制造。

本设计的主要内容是设计钻床夹具,需要对EQ140汽车前轮毂组合机床夹具和加工后轮毂零件的孔进行钻削加工。

关键词:通用夹具,专用夹具,钻床夹具,夹具AbstractIn machining the work piece, positioning and clamping, the process is called " installation". On machine tool work piece installation tasks to complete the important craft equipment, various types of fixture is the most widely used" machine tool fixture".Machine tool fixture of many kinds, among them, the most widely used common fixture, size specifications have been standardized, and a professional production plant. While widely used in batch production, designed for a certain work piece processing services for the fixture, it needs each factory according to work piece machining technology to design and manufacture. The main contents of this design is the design of drilling jig, the need for EQ140 car front wheel hub fixture and processing of rear wheel hub parts of the hole drilling.Keywords: universal fixture, special fixture, drilling fixture, jigIII目录摘要 (II)Abstract (III)目录 ...................................................................................................................................... I V 第1章绪论 . (1)1.1课题背景 (1)1.2机床夹具的功能 (1)1.3机床夹具的发展趋势 (2)1.3.1机床夹具的现状 (2)1.3.2现代机床夹具的发展方向 (2)1.4 本课题的研究任务 (3)第2章组合机床概述 (5)2.1组合机床的国内、外现状 (5)2.1.1 国内组合机床现状 (5)2.1.2 国外组合机床现状 (6)2.2 设计步骤 (8)2.2.1调查研究 (8)2.2.2 拟定方案 (8)2.2.3 工作图设计 (8)第3章夹具旋转机构设计 (9)3.1 传动方案的确定 (9)3.1.1步进电机的原理 (9)3.1.2.传动方案传动时应满足的要求 (9)3.1.3.传动方案及其分析 (10)3.2 齿轮传动的设计 (10)3.2.1 选择齿轮传动的类型 (11)3.2.2 选择材料 (11)3.2.3 按齿面接触疲劳强度设计 (11)3.2.4 确定齿轮的主要参数与主要尺寸 (11)3.2.5 校核齿根弯曲疲劳强度 (11)3.2.6 确定齿轮传动精度 (12)3.2.7 齿轮结构设计 (12)3.3电液脉冲马达的选择及运动参数的计算 (12)3.4 蜗轮及蜗杆的选用与校核 (13)3.4.1 选择蜗杆传动类型 (13)3. 4. 2 选择材料 (13)3.4.3 按齿面接触疲劳强度设计 (14)3.5 蜗杆与蜗轮的主要参数与几何尺寸 (15)3. 5. 1 蜗杆 (15)3. 5. 2 蜗轮 (15)3. 5. 3 校核齿根弯曲疲劳强度 (15)3.6 轴的校核与计算 (16)3.6.1 画出受力简图 (16)3. 6. 2 画出扭矩图 (16)3. 6. 3 弯矩图 (17)3.7 弯矩组合图 (17)3.8 根据最大危险截面处的扭矩确定最小轴径 (17)3.9 齿轮上键的选取与校核 (17)3.10 轴承的选用 (18)3. 10. 1 轴承的类型 (18)3. 10. 2 轴承的游隙及轴上零件的调配 (18)3. 10. 3 滚动轴承的配合 (18)3.10.4 滚动轴承的润滑 (18)3. 10. 5 滚动轴承的密封装置 (18)3.11 本章小结 (19)第4章带液压夹紧的夹具设计 (20)4.1 机床夹具的概述 (21)V4.1.1机床夹具的组成 (21)4.1.2机床夹具的类型 (22)4.2工件结构特点分析 (22)4.3工件定位方案和定位元件的设计 (22)4.4夹紧方案和夹紧元件的设计 (22)4.5夹具的性能及优点 (23)4.6夹具体的设计 (23)4.7误差的分析与计算 (23)4.8夹具精度分析计算 (24)4.9 夹具操作的简要说明 (25)总结 (27)参考文献 (28)致谢 (29)第1章绪论1.1课题背景夹具是一种装夹工件的工艺装备,它广泛地应用于机械制造过程的切削加工、热处理、装配、焊接和检测等工艺过程中。

技术工程学院毕业设计任务书指导教师沈浩职称副教授机电工程学院2013年12月毕业设计任务书题目:EQ140汽车变速箱加工工艺制订与取力窗口面铰削专用机床设计一、设计参数EQ140变速箱是东风系列EQ6100汽车的基础零件之一。

它把变速箱中的轴和齿轮等有关零件和机构联结为一个整体,使这些零件和机构保持正确的相对位置,以便其上各个机构和零件能正确、协调一致地工作。

变速箱的加工质量直接影响变速箱的装配质量,进而影响汽车的使用性能和寿命。

1. 技术性能要求及设计参数变速箱属平面型薄壁壳体零件(箱体材料为HT150),尺寸较大,结构复杂,其上有若干个精度要求较高的平面和孔系,以及较多的连接螺纹孔。

其中取力窗口面的销孔的作用是保证与其他装置正确连接,其主要技术要求如下:(1) 销孔直径003.0025.0102+--φ,深5.0013+,粗糙度为Ra1.6μm 。

(2) 两孔中心距分别为04.0130±,04.0105±。

(3) 加工时,以“基准统一”为原则,取“一面两销”作为定位基准。

2. 生产纲领:变速箱年生产4万件(单班制)。

二、设计内容及要求1. 毕业设计具体内容(1) 汽车变速箱工艺规程设计:根据零件图及生产纲领,结合前期所学相关课程,设计汽车变速箱机械加工工艺规程,包括定位基准的选择、加工路线及加工方法的确定、加工阶段的划分、工艺卡片的编制。

制定工艺规程时,在保证零件质量要求的前提下,提高生产率、降低成本。

(2) 卧式专用机床设计:为提高生产效率,降低制造成本,采用生产率较高的专用机床实现高效生产。

① 完成三图一卡——加工工序图、加工示意图、总体尺寸联系图、生产率计算卡② 主轴箱设计——结合机床配置型式和有关参数、零件图,进行设计。

2.工作量要求(1) 设计计算说明书部分(不少于1.5万字)设计计算说明书是设计的依据,应表达设计者主要的设计思想和设计计算内容,论证设计的正确性。

第1章夹具在其发展的200多年历史中,大致经历了三个阶段:第一阶段,夹具在工件加工、制造的各工序中作为基本的夹持装置,发挥着夹固工件的最基本功用。

随着军工生产及内燃机,汽车工业的不断发展,夹具逐渐在规模生产中发挥出其高效率及稳定加工质量的优越性,各类定位、夹紧装置的结构也日趋完善,夹具逐步发展成为机床—工件—工艺装备工艺系统中相当重要的组成部分。

这是夹具发展的第二阶段。

这一阶段,夹具发展的主要特点是高效率。

在现代化生产的今天,各类高效率,自动化夹具在高效,高精度及适应性方面,已有了相当大的提高。

随着电子技术,数控技术的发展,现代夹具的自动化和高适应性,已经使夹具与机床逐渐融为一体,使得中,小批量生产的生产效率逐步趋近于专业化的大批量生产的水平。

这是夹具发展的第三个阶段,这一阶段,夹具的主要特点是高精度,高适应性。

可以预见,夹具在不一个阶段的主要发展趋势将是逐步提高智能化水平。

一项优秀的夹具结构设计,往往可以使得生产效率大幅度提高,并使产品的加工质量得到极大地稳定。

尤其是那些外形轮廓结构较复杂的,不规则的拔叉类,杆类工件,几乎各道工序都离不开专门设计的高效率夹具。

目前,中等生产规模的机械加工生产企业,其夹具的设计,制造工作量,占新产品工艺准备工作量的50%—80%。

生产设计阶段,对夹具的选择和设计工作的重视程度,丝毫也不压于对机床设备及各类工艺参数的慎重选择。

夹具的设计,制造和生产过程中对夹具的正确使用,维护和调整,对产品生产的优劣起着举足轻重的作用。

1.1零件的分析拖拉机的变速箱箱体是拖拉机上的一个重要零件。

变速箱箱体的主要作用是支承各传动轴,保证各轴之间的中心距及平行度,并保证变速箱部件与发动机正确安装。

因此拖拉机变速箱箱体零件的加工质量,不但直接影响拖拉机变速箱的装配精度和运动精度,而且还会影响拖拉机的工作精度、使用性能和寿命。

拖拉机变速箱主要是实现拖拉机的变速,改变拖拉机的运动速度。

拖拉机变速箱箱体零件的顶面用以安装变速箱盖,前后端面支承孔、用以安装传动轴,实现其变速功能。

EQ145系列变速箱使用说明书1. 简介EQ145系列变速箱是一种针对商用车辆设计的自动变速装置。

本说明书将为您介绍EQ145系列变速箱的基本操作、保养和故障排除等相关信息。

在使用变速箱之前,请仔细阅读本手册,并按照手册中的指示操作。

2. 变速箱组成EQ145系列变速箱由以下几个主要部分组成:2.1 齿轮系统齿轮系统是变速箱的核心部件,主要由齿轮、轴、齿轮轴承等组成。

齿轮系统通过一系列齿轮的互动,实现不同档位的换挡。

2.2 摩擦片摩擦片是变速箱的关键零部件之一,由摩擦材料制成。

在换挡过程中,摩擦片通过在不同齿轮间产生摩擦力,传递动力并实现换挡。

2.3 油泵和离合器油泵和离合器是变速箱的控制装置,用于控制变速箱的换挡操作。

油泵通过供给润滑油保证变速箱的正常运转,离合器则负责将动力传递给齿轮系统。

2.4 控制单元控制单元是变速箱的核心控制装置,接收车辆传感器的数据,并根据预设的算法控制换挡操作。

控制单元采用先进的电子技术,确保变速箱的高效、准确的换挡。

3. 操作指南在使用EQ145系列变速箱时,请务必遵循以下操作指南:3.1 在停车前换入空挡在停车之前,应将变速杆换入空挡,放松离合器。

这样可以减少对变速箱的压力,提高其寿命。

3.2 正确换挡EQ145系列变速箱采用自动变速装置,无需手动换挡。

在行驶过程中,控制单元会根据车速、转速等参数自动选择合适的挡位。

请不要尝试手动换挡,否则可能造成损坏。

3.3 平稳加减速每当需要加速或减速时,请平稳地施加油门或刹车。

过于突然的加速或减速将对变速箱造成不必要的负荷,并有可能引发故障。

3.4 定期保养定期保养是保障变速箱正常运行的重要措施。

请按照制造商的建议进行变速箱的保养,及时更换润滑油和过滤器,确保变速箱的性能和寿命。

4. 故障排除4.1 变速器无法进入挡位如果变速器无法正常进入挡位,可能是由于以下原因: - 油压不足:请检查润滑油的油位和质量,确保油泵正常工作。

1.绪论加工工艺及夹具毕业设计是对所学专业知识的一次巩固,是在进行社会实践之前对所学各课程的一次深入的综合性的总复习,也是理论联系实际的训练。

夹具是机械加工不可缺少的部件,在机床技术向高速、高效、精密、复合、智能、环保方向发展的带动下,夹具技术正朝着高精、高效、模块、组合、通用、经济方向发展。

现行的传统生产管理系统中,生产决策层与车间执行层,计划层、调度层与控制层是独立分开的,信息采集大多只能通过人工录入的方式进行,车间生产信息的反馈周期较长。

造成在生产调度与控制过中缺乏必要的现场信息,不能及时根据实际生产情况的变化进行重新调度,更谈不上实时修订生产计划了。

并且当实际生产情况无法实现原有生产计划时,传统的生产管理系统也往往不能及时发现这些问题并加以解决,最终导致企业产品的交货期延误。

现代制造企业中, ERP 已经成为必备的业务和数据平台,无论是APS ,还是MES ,都需要与ERP 系统进行数据交互和信息共享,获得系统自身运行必需的相关数据。

当将APS 和MES 集成时,也必须将ERP 系统考虑在内,也就是将ERP、APS、MES 三个系统进行集成,这其中不可避免地出现交叉和重叠的现象。

因此基于ERP 的APS 与MES 集成系统的框架确定,主要考虑企业的产品、生产模式、计划模式、已有系统与新构建系统的差异等因素。

目前,国内外已经有学者提出了APS、MES 与ERP 集成的框架,但是现有的集成框架结构仍以供应链管理平台为界面,其中APS 的应用偏重于供应链计划的管理,主要面向物料复杂、外协外购较多的企业生产环境。

针对原材料供应相对简单、稳定的企业,可以把精力放在以车间生产计划与调度管理为重点的系统集成框架。

该框架以APS 和ERP 的闭环系统集成为核心,通过MES 系统控制车间生产活动,达到企业内部车间生产计划和调度的优化。

成组技术从20 世纪50 年代提出到如今已经历了近50年的发展和应用。

成组技术作为一门综合性的生产技术科学是计算机辅助设计、计算机辅助工艺过程设计、计算机辅助制造(CAM) 和柔性制造系统等方面的技术基础。