产品蚀纹与拔模角关系

- 格式:doc

- 大小:232.50 KB

- 文档页数:6

模具表面晒纹/EDM纹/喷砂知识第二节模具晒纹注意事项塑料模具表面咬花的需求,最近几年一直不断的提高,因此,模具加工的最后一道工作是咬花而不是抛光。

这个作业,使得产品表面更吸引人,更容易握持,对于镜面状况容易受到刮伤及损坏的情形,有补偿的作用。

咬花面的效果,不仅与咬花的型号选择与咬花技术有关,也与钢材选用、模具加工的过程控制及各加工工序的次序合理安排、注塑工艺、模具维护等有关。

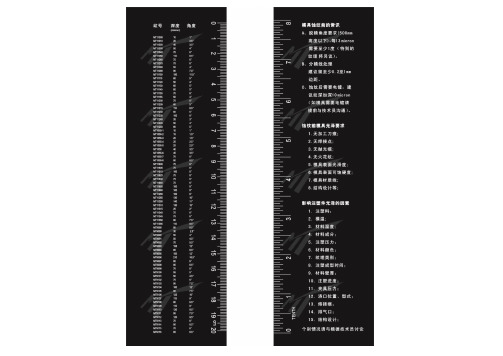

一、晒纹模具设计注意事项:1.模具在设计前期确认是否需要蚀纹如需要蚀纹,在模具设计时,就需要将脱模角度计算在内。

皮纹处理产品的外观面脱模角度设计原则,参考下表:◆带皮纹、喷砂、火花纹、镜面等外观处理的产品,脱模斜度应尽量加大,具体角度视皮纹深度而定。

◆对于皮纹深度小于10um的,脱模角度可以选择≥2°;皮纹深度每增加8~10um,脱模角度增加1°。

◆对于梨地皮纹(包括喷砂纹)深度每增加5~7um,脱模角度增加1°。

◆有些产品侧壁要求较小的脱模角度,但皮纹深度又深,为保证产品外观质量,应通过特殊模具结构实现,如滑块结构。

皮纹深度um10 15 25 35 40 45 50 55 65 80 100 110≥脱模角度° 2 2.5 3.5 4.5 5 5.5 6 6 7 9 11 122.确保所有碰穿位有准确的画线;有条件的情况下在模具加工初期将PL界线用CNC机加工在模具上。

如前期无法做到,后续在模具发往蚀纹前也要将PL界线用CNC机加工在模具上划出,若蚀纹厂无法精确划线,后续出现问题不易修理。

3.如果模具有许多不同组件,必须使用相同花样、相同材料、相同滚轧方向、最好是同一块钢材。

4.对特殊区域的特殊要求(分模线、边距、渐变等);留0.3~1mm的边距,毛边出现的机会大大降低。

5.蚀纹空间问题:◆模具结构较窄,可视面积较小,蚀纹手工操作无法下手,在蚀纹选择上面要做特别讨论,如汽车格栅筋条类,面窄、深度高,在模具上反映出来无法手工将纹路铺印到整个筋位面,只能建议做喷砂细纹路或做火花纹;此类产品也是容易出现拉花,蚀纹的深度尽可能地控制浅些。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载蚀纹面问题分析与探讨地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容蚀纹面问题分析和探讨一,蚀纹面简介二,蚀纹面优点——结合线,轻度缩水,发白及轻度气痕。

三,蚀纹面缺陷---拉伤,模印(包括顶针-入子印,应力痕),油光,蚀纹粗细及明暗不一致。

四,蚀纹面其他作用---后模蚀纹,顶针蚀纹,照相腐蚀等。

注:总感觉自己还是写的不够具体,但是由于这方面的资料很少加上自己水平有限,只能写这么多,还请大家在阅读的时候不吝赐教。

中日龙电器制品(深圳)有限公司 IE部李东一,简介 (喷砂纹/梨地纹/皮纹)蚀纹面也叫咬花面,我以前在台资厂都这样叫,来到中日龙后改叫为蚀纹面或晒纹面。

塑胶件常用的花纹叫做梨地花纹,名字的来路就是,花纹象梨皮上的坑坑点点一样。

事实上,蚀纹就是在模具上腐蚀出一个一个的小坑,使产品表面形成一种凸凹感。

蚀纹面也分粗细,粗的我比较喜欢,这样模具蚀纹面的寿命也长,几乎不需要怎么保养,产品也好做,外观上的不良得以掩盖,还耐碰刮伤。

细纹相对就比较头疼,模具寿命短,产品表面原有的缺陷不但遮盖不住,还会添一些其他麻烦,不过花纹越细越有利于脱模。

细纹的加工,除了靠化学蚀刻外,靠放电同样能得到均匀一致的细花纹,笔记本电脑使用的键帽表面花纹比较细,模具就是这样加工的,这样的缺点是寿命要短于化学蚀刻。

蚀纹面的产品外观美观且简单,模具及生产成本要比镜面及光面低廉,但对中日龙来说,如果代工的产品都是蚀纹面,那就没有什么利润了,党工的话是最好要求客户接受三涂或五涂,这样产品的附加值就大了,报价就高了,我们赚的钱也多了,总比做一般的成型件了来的快。

一般化学蚀刻的步骤是:1,模具脱脂→ 2,封贴→ 3,表面处理→ 4,蚀刻→ 5,喷砂用封贴→ 6,干燥→ 7,喷砂→ 8,除去贴纸→ 9,洗净→ 10,防锈。

蚀纹面问题分析和探讨一,蚀纹面简介二,蚀纹面优点——结合线,轻度缩水,发白及轻度气痕。

三,蚀纹面缺陷---拉伤,模印(包括顶针-入子印,应力痕),油光,蚀纹粗细及明暗不一致。

四,蚀纹面其他作用---后模蚀纹,顶针蚀纹,照相腐蚀等。

注:总感觉自己还是写的不够具体,但是由于这方面的资料很少加上自己水平有限,只能写这么多,还请大家在阅读的时候不吝赐教。

中日龙电器制品(深圳)有限公司IE部李东一,简介(喷砂纹/梨地纹/皮纹)蚀纹面也叫咬花面,我以前在台资厂都这样叫,来到中日龙后改叫为蚀纹面或晒纹面。

塑胶件常用的花纹叫做梨地花纹,名字的来路就是,花纹象梨皮上的坑坑点点一样。

事实上,蚀纹就是在模具上腐蚀出一个一个的小坑,使产品表面形成一种凸凹感。

蚀纹面也分粗细,粗的我比较喜欢,这样模具蚀纹面的寿命也长,几乎不需要怎么保养,产品也好做,外观上的不良得以掩盖,还耐碰刮伤。

细纹相对就比较头疼,模具寿命短,产品表面原有的缺陷不但遮盖不住,还会添一些其他麻烦,不过花纹越细越有利于脱模。

细纹的加工,除了靠化学蚀刻外,靠放电同样能得到均匀一致的细花纹,笔记本电脑使用的键帽表面花纹比较细,模具就是这样加工的,这样的缺点是寿命要短于化学蚀刻。

蚀纹面的产品外观美观且简单,模具及生产成本要比镜面及光面低廉,但对中日龙来说,如果代工的产品都是蚀纹面,那就没有什么利润了,党工的话是最好要求客户接受三涂或五涂,这样产品的附加值就大了,报价就高了,我们赚的钱也多了,总比做一般的成型件了来的快。

一般化学蚀刻的步骤是:1,模具脱脂→2,封贴→3,表面处理→4,蚀刻→5,喷砂用封贴→6,干燥→7,喷砂→8,除去贴纸→9,洗净→10,防锈。

在富士康DT(II)事业处的时候,有个专门的咬花房,经常去,看的最多的封贴,喷砂,当时还没有感觉咬花是多神秘的东西,出来后发现,这个还是很有保密性的东西,只怪自己当时太年轻,只顾和里面的咬花妹聊天了,却忘了学点技术了。

蚀纹前表面处理A. 垂直壁面拔模斜度要求我们最常被问到的问题是:"我需要多大的拔模斜度?"常规经验是每.001"深度纹需要 1 度的拔模角,在薄壁成型件的设计和高压模塑中则需增大拔模斜度。

重要事项:垂直壁是内壁还是外壁?如果是内壁,成型件在成型中会收缩粘着在壁上,因此需要更大的拔模斜度,以完成纹形或浅纹形。

凹口在表纹加工过程中,会从模具上除去部分金属。

有时纹形区的垂直壁上有封闭区域,或者你需要在分型线位置的纹形上留一段不加纹区域。

此时就会因纹刻时除去部分金属而形成“凹口”或反拔模角。

从而引起擦痕,拉痕,成型件粘着或更严重问题如:模具闭锁。

金属切除和成型深度需注意的重要一点是:任何纹形的成形深度并不一定等于需切除的金属量。

对车纹来说尤其如此,很多纹形的金属切除量和纹形深度有很大差别。

为达到汽车外观标准,很多纹形需多次蚀刻使成型件符合母版。

每次蚀刻都会去掉金属,甚至成型件上适应拔模需要的较浅区域也需去除大量金属。

对潜在凹口也需考虑此因素,表纹加工后对纹刻时除去金属的区域进行手工修复使该区域融合时同样应注意这点。

B. 分离线处理分离线保护不同类型的部件要求采用不同的分离线处理方法。

我们可以为您提供及时的分离线的蚀刻,或者为您的分离线留一个0.005”—0.750”的边距。

C. 表纹加工后电镀/表纹加工后电镀完成表纹加工后,可对很多纹样进行电镀而不影响它的完整性和功能。

快速镀硬铬或镍的镀层厚度通常为.0003" to .0005",它不会使纹样变浅或有明显外观变化。

如果你需在纹形加工后电镀模具,最好在纹形加工前通知我们以获得帮助。

D. 蚀纹处理前电镀/涂层模具表面精度要求如果需纹刻的模具表面已镀镍、硬铬、特氟龙或有其他能提高模具耐磨性和/或抗腐蚀性的表面涂层,则此涂层必须完全清除以保证模具蚀纹加工处理效果。

E.显著部件您可以在蓝本或聚脂薄膜上作精确、完事的标注,指导我们需要怎样蚀刻,要确保图档显示了各个不同区域的交叉部分。

角度没有太大的规定!一般做整数方便加工就可!不过落差一定要0.02以上!大的高度落差就做大一点!角度一般做2-3度之间!大的产品可以做到5度!讨论拔模角度讨论一下拔摸斜度,请发表高见,多大的产品需要多大的拔摸斜度。

请大家举例说明。

拔摸斜度和产品的深度有关系.看你要达到什么目的了.而且对于产品外观的拔摸斜度和产品的表面处理有关系.相同的深度,表面咬花需要的拔摸斜度比光面要大. 而BOSS柱和加强肋就不是要求很严,以容易脱模和不缩水为原则.我们外形一般用1~2度左右以下是我的经验值:电视产品缺省的斜度是1:40,前壳为1.5度(我刚做了一个2度的)。

后盖因为牵扯到皮纹,如果深度不大(小于30毫米),一般不等小于3度。

深度较大,一般不小于6~8度。

至于有什么理论公式,还请版主赐教这个话题刚好我在别的论坛上发表过先转贴过来了:「拔模角」这个问题对机构人员来说,是个非常重要的课题.什麼情况要画拔模斜度?什麼情况不需要斜度?外观斜度要多少?补强肋,螺丝驻斜度要多少?真的都需要经验,及和模具设计人员讨论对机构人员来说,不要画拔模角是最好的因為在画所有的结构时,标尺寸的参考只有「一条线」加了斜度后,正式图看起来就有「二条线」万一选错条,以后就麻烦了(有经验的人应该听的懂吧!)提供一下个人的经验:拔模斜度可以在所有的结构都完成后,再来一次画出来一方面可以避免出错一方面可以加快软体运算的速度.其实一个负责任的机构人员.应该是要把「该有」的「所有拔模斜度」都画出来.如果你把这项工作交给模具设计人员来画的时候.他怎麼知道你哪些地方是做「紧配合」,哪些有「间隙」?而且拔模基準面应该是以「底部」,还是「顶部」為準呢?一旦「猜错」了,有可能成品就会有干涉了.还有有些比较高,比较深的结构是做「入子」的以及有些螺丝孔是做「套筒」的那时需不需要做斜度,那裡不需要做斜度就要跟模具人员好好讨论了「拔模斜度」这个话题还有很多可以讨论的常常為了这个问题会让模具设计人员对机构设计人员有很大的抱怨这个可以多听听版上那些模具设计人员的心声一般我的经验是:能不作斜度的尽量不作!原则是:1、作模具的时候容易加的!2、作大作小关系不大的!外观的如果是出模方向的,斜度一定要作!如果是行位上出的,可以作直的!一些柱子、筋等,如果不是很深也不作!需要配合的,斜度一定要作!斜度的大小一般根据蚀纹的型号,有具体的数值,可以查的!基本全是经验值,要考虑模具的制作方法!。