负载传感比例控制液压系统

- 格式:docx

- 大小:448.92 KB

- 文档页数:3

负载敏感多路阀的工作原理

负载敏感多路阀是一种用于控制液压系统的阀门,它能够根据负载的变化实时调整流量和压力。

下面是负载敏感多路阀的工作原理:

1. 压力传感器:负载敏感多路阀通常配备有压力传感器。

压力传感器会实时监测系统中的液压压力变化。

2. 液压流量调节:负载敏感多路阀根据压力传感器的反馈信号来调节系统中的液压流量。

当系统中的负载增加时,压力传感器会检测到压力的变化并将这一信号传递给阀门。

3. 比例阀控制:根据压力传感器的反馈信号,负载敏感多路阀中的比例阀会自动调整阀门的开度。

比例阀的开度变化会影响液压系统中的液压流量和压力。

4. 系统调节:当负载增加时,阀门会自动打开以增加液压流量和压力,从而满足系统的需求。

当负载减少时,阀门会自动关闭以减少流量和压力。

总的来说,负载敏感多路阀通过压力传感器检测系统中的液压压力变化,并根据这些变化自动调节阀门的开度,从而实现对液压流量和压力的控制。

这种阀门能够根据系统的需求实时调整工作参数,提高系统的效率和性能。

液压挖掘机的三种流量控制方式摘要:在液压挖掘机的负载适应控制策略中,负流量(Negative Flow Control)、正流量控制(Positive Flow Control)及负荷传感器控制(Load Sensing Control)三种流量控制方式的流行称谓,是按其泵控特性来分类的。

本文通过对多种厂牌型号挖掘机的比较分析,提出了旁通流量控制(By-pass Flow Control)、先导传感控制(Pilot Sensing Control)及负荷传感控制的分类。

这一分类方法,对于设计时比较不同控制系统的性能和维修时理解不同控制系统结构和功能的特点,都有所裨益。

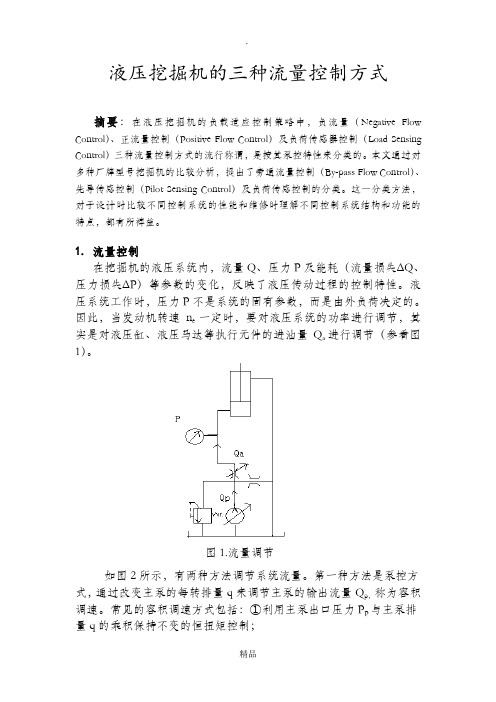

1.流量控制在挖掘机的液压系统内,流量Q、压力P及能耗(流量损失ΔQ、压力损失ΔP)等参数的变化,反映了液压传动过程的控制特性。

液压系统工作时,压力P不是系统的固有参数,而是由外负荷决定的。

因此,当发动机转速n e一定时,要对液压系统的功率进行调节,其实是对液压缸、液压马达等执行元件的进油量Q a进行调节(参看图1)。

图1.流量调节如图2所示,有两种方法调节系统流量。

第一种方法是泵控方式,通过改变主泵的每转排量q来调节主泵的输出流量Q p,称为容积调速。

常见的容积调速方式包括:①利用主泵出口压力P P与主泵排量q的乘积保持不变的恒扭矩控制;②利用发动机转速传感(ESS)使主泵吸收的扭矩pq与主泵转速n的乘积保持不变的恒功率控制;③在临近P系统溢流压力时,减小主泵排量的压力切断控制;④配用破碎头等作业附件时,由外部指令限定主泵最大排量的最大流量二段控制;⑤双泵系统中,利用两泵出口压力的平均值与主泵流量乘积保持不变的交叉功率控制(相加控制或总功率控制);⑥多泵系统中,因主泵组的液压总功率大于发动机的输出功率,为防止发动机出现失速,采用了极限负荷控制。

除了容积调速,还有一种泵控方式是通过动力模式下的变功率控制,利用外部指令设定不同工况下不同的发动机输出功率来改变主泵转速n e,从而调节主泵输出流量Q=nq。

液压伺服系统工作原理1.1 液压伺服系统工作原理液压伺服系统以其响应速度快、负载刚度大、控制功率大等独特的优点在工业控制中得到了广泛的应用。

电液伺服系统通过使用电液伺服阀,将小功率的电信号转换为大功率的液压动力,从而实现了一些重型机械设备的伺服控制。

液压伺服系统是使系统的输出量,如位移、速度或力等,能自动地、快速而准确地跟随输入量的变化而变化,与此同时,输出功率被大幅度地放大。

液压伺服系统的工作原理可由图1来说明。

图1所示为一个对管道流量进行连续控制的电液伺服系统。

在大口径流体管道1中,阀板2的转角θ变化会产生节流作用而起到调节流量qT的作用。

阀板转动由液压缸带动齿轮、齿条来实现。

这个系统的输入量是电位器5的给定值x i。

对应给定值x i,有一定的电压输给放大器7,放大器将电压信号转换为电流信号加到伺服阀的电磁线圈上,使阀芯相应地产生一定的开口量x v。

阀开口x v使液压油进入液压缸上腔,推动液压缸向下移动。

液压缸下腔的油液则经伺服阀流回油箱。

液压缸的向下移动,使齿轮、齿条带动阀板产生偏转。

同时,液压缸活塞杆也带动电位器6的触点下移x p。

当x p所对应的电压与x i 所对应的电压相等时,两电压之差为零。

这时,放大器的输出电流亦为零,伺服阀关闭,液压缸带动的阀板停在相应的qT位置。

图1 管道流量(或静压力)的电液伺服系统1—流体管道;2—阀板;3—齿轮、齿条;4—液压缸;5—给定电位器;6—流量传感电位器;7—放大器;8—电液伺服阀在控制系统中,将被控制对象的输出信号回输到系统的输入端,并与给定值进行比较而形成偏差信号以产生对被控对象的控制作用,这种控制形式称之为反馈控制。

反馈信号与给定信号符号相反,即总是形成差值,这种反馈称之为负反馈。

用负反馈产生的偏差信号进行调节,是反馈控制的基本特征。

而对图1所示的实例中,电位器6就是反馈装置,偏差信号就是给定信号电压与反馈信号电压在放大器输入端产生的△u。

在液压机液压系统的比例压力控制中,大多采用比例压力阀进行压力控制。

下面我们以某公司的一台RZU 800型8000 kN快速薄板冲压液压机为例介绍液压机比例压力控制的3种方法。

该液压机对系统压力的主要要求为:(1)压力调节范围为3~25 MPa;(2)在压力调节范围内系统设定值与检测值(压力传感器输出值)压力差小于最大值的2%(0.5MPa);(3)压力稳定时间不大于2s;(4)最大超调压力不大于1 MPa。

开环控制系统首先采用开环进行控制,控制原理图见图1。

采用直动式比例压力阀1作为先导阀控制插装阀2。

由PLC直接给比例阀1设定信号,由于系统本身是非线性的,在从3~25 MPa进行加压试验时,比例阀的设定值与实际压力值并不能成比例地对应起来(见图2),与理想的线性直线最大差值达到1.8MPa。

另外当油温上升时,液压系统的压力增加值也非常大,在油温18和39 C进行测定,压力最大增加了1.2MPa。

试验表明,虽然系统基本无超调,系统稳定时间也符合要求,但设定值与显示值受系统的非线性和油温的影响,出现很大偏差,无法满足要求。

基于PID的闭环控制系统图3为采用PID控制的闭环控制原理图,在开五控制基础上增加了PID 控制器,同时在PLC软件中把压力传感器的反馈值与设定值K进行求差值运算然后输入PID控制器,PID控制器的输出控制比例阀。

首先设置积分系数K1=0、微分系数KD=0,依次从小到大增加比例系数KP进行试验,用示波器对压力进行检测,结果显示在KP为30时,系统基本无震荡和无超调,但系统设定压力与实际压力最大差值达到8%。

继续增加KP值,系统开始发生震荡。

KP=80,设定压力为10 MPa 时,系统发生4次震荡才趋于稳定,震荡时间达到2.8 s,而且设定值与实际值最大差距仍然达到1.1MPa。

把KP设为20,然后把K,设为4,把KP设为1,设定压力为10 MPa进行试验,结果显示系统震荡加剧,系统经过大约3.2 s后才基本趋于稳定。

液压机比例阀控制原理液压机比例阀控制原理,这个话题听起来有点复杂,但其实用简单的语言来聊聊,还是挺有趣的。

首先呢,液压机就像是一个庞大的铁人,靠着液体的力量来完成各种重活。

而比例阀呢,简直就是这个铁人的“大脑”,决定着它怎么去行动。

你想啊,液压机的工作原理其实就像咱们日常生活中的调节器,有时候需要大力出奇迹,有时候又得小心翼翼,别把东西搞砸了。

比例阀就是在这种情况下,负责精准调控的,简直是不可或缺的角色。

想象一下,液压机在工作的时候,它的压力就像是一个气球,充得越满,力量就越大。

但是,如果你把气球捏得太紧,嘿,那就危险了。

所以呢,比例阀的作用就像是给气球开个小孔,随时放放气,保持在一个安全的范围内。

这样一来,液压机就能在高压和低压之间游刃有余,完美完成任务。

比如说,有时候要搬个沉重的东西,力量全开;有时候得轻轻地对付一些脆弱的材料,就得调得很轻巧。

这种精准的控制,真的是让人感到“神奇”啊。

再说说它的工作原理,比例阀根据输入信号的变化来调整油流的大小。

简单来说,就像是我们平时调节音量,想要高音量就扭大,不想吵就调小。

比例阀的调节器就是根据需要,来控制液压油的流动。

想象一下,比例阀就像是一个聪明的音乐家,能随时把旋律调得刚刚好。

用得好,液压机能像飞一样,不然就像是个大笨蛋,动都动不了。

比例阀的好处不止这些,它的反应速度也是超级快的!你一发信号,它立刻就能反应,简直比闪电还快。

想想看,要是液压机在关键时刻反应慢,那可就真是“得不偿失”了。

有时候在工业生产中,速度就是一切,比例阀的精准和迅速,恰恰能够让整个流程高效进行。

就好比是在一个忙碌的餐馆里,厨师们得迅速把菜做好,才能保证顾客吃得开心,比例阀就是那位高效的服务员,让一切都顺畅无阻。

不仅如此,比例阀还具备了调节不同工作条件的能力。

就像我们生活中有很多种不同的场合,聚会、工作、休闲,都需要不同的状态。

液压机在不同的应用中,也需要相应的力量。

比例阀就能根据不同的工作需求,自动调整液压油的流量,做到真正的“一刀切”,适应各种情况。

负载感应液压阀的作用原理负载感应液压阀是一种用于控制和调节液压系统中液压油流的压力和流量的装置。

它的主要作用是根据系统负载的变化,自动调整液压系统的工作参数,以保持系统的稳定性和动态响应性。

负载感应液压阀的工作原理如下:1. 负载感应:负载感应液压阀通过感应液压系统中的工作负载,即液压马达或油缸的负载情况,来调整液压系统的压力和流量。

当负载增加时,负载感应液压阀会自动增加系统的输出压力和流量;当负载减轻时,负载感应液压阀会自动减小系统的输出压力和流量。

2. 压力调节:负载感应液压阀通过调节系统的输出压力来实现负载感应。

当负载增加时,负载感应液压阀会将调节阀门打开,使液压系统增加输出压力,以提供足够的力量来满足负载的需要;当负载减轻时,负载感应液压阀会将调节阀门关闭,使液压系统减小输出压力,以节省能源。

3. 流量调节:负载感应液压阀还可以通过调节系统的液压流量来实现负载感应。

当负载增加时,负载感应液压阀会打开系统的调节阀门,增加液压油流量,以增加负载所需的物质流动速度;当负载减轻时,负载感应液压阀会关闭系统的调节阀门,减小液压油流量,以节省能源。

4. 反馈控制:负载感应液压阀通过接收系统的反馈信号,即负载传感器的信号,来判断负载的变化情况,并根据负载信号来调节液压系统的工作参数。

负载感应液压阀会根据负载信号的变化,精确控制调节阀门的开度,以实现对液压系统的准确调节。

总结来说,负载感应液压阀是一种根据液压系统中负载的变化,自动调节液压系统的压力和流量的装置。

它通过负载感应、压力调节、流量调节和反馈控制等原理,来实现对液压系统的精确控制。

负载感应液压阀在许多液压应用领域中具有重要的作用,如工程机械、农业机械、航空航天设备等。

它可以提高液压系统的工作效率、稳定性和安全性,减少能源消耗,延长液压设备的使用寿命。

负载传感比例控制液压系统

20世纪90年代,国外的工程机械已经大量的采用负载传感比例控制液压系统,而且技术已经成熟。

比如:汽车起重机,液压挖掘机使用的上车液压多路阀由阀前LS负载传感比例控制技术和阀后LUDV负载传感比例控制技术构成。

这种系统最大的特点:

1)各换向阀控制的流量不受负载变化的影响,通过压力补偿进行比例控制。

2)系统多个不同负荷的执行机构可同时工作而互不影响。

3)换向阀开度与流量呈比例关系。

4)泵供给的多余流量在低于系统设定压力而略高于实时最大负载压力下分流,大大减少了能量损失,节能,耗能低,特别是对大吨位起重机的节能更为显著。

负载传感技术液压系统

负载传感技术液压系统控制采用负载传感比例控制多路阀,其工作原理是以阀的工作油口处的载荷压力为负载拾取点,传递到流量敏感控制阀,从而调整供油单元的运行状态,最大限度的减少压力与流量影响,使系统实现实时负载适应;负载压力补偿控制,使换向阀所控制的流量不受系统负载变化而影响,并且换向阀开度与流量呈比例关系,可以有效地掌握汽车起重机的回转、伸缩、变幅和卷扬起升的微动特性控制,且系统发热小,对起重机的长时间正常工作非常有益。

负载传感比例控制技术简述

负载传感是指系统能自动的将负载所需压力或流量变化的信号,传感到流量敏感控制阀或泵变量控制机构的敏感腔,使其压力参量发生变化,从而调整供油单元的运行状态,使其几乎仅向系统提供负载所需的液压功率(压力与流量的乘积),最大限度地减少压力与流量影响,使系统实现实时的负载适应。

负载压力补偿控制,使各换向阀具有所控制流量不受负载变化的影响;换向阀开度与流量呈比例关系,可以有效的掌握起重机微动特性下的工况要求。

比例控制是阀的流量与阀的开口量成正比,与压差无关,与负载无关的流量控制特性。

问题答案

负荷传感系统分阀前补偿和阀后补偿,当有两个或两个以上的负载同时动作时,如果主泵提供的流量足够满足系统所需流量,阀前补偿和阀后补偿的作用是完全一样的;如果主泵提供的流量无法满足系统所需流量,那么阀前补偿的那种情况是:主泵流量首先往负荷小的负载提供流量,当满足完了负荷小的负载的流量要求时,才往其他的负载供流量;而阀后补偿的情况是:同比(阀开口量)减少各个负载的流量供给,达到动作很协调的效果。

即:主泵提供的流量无法满足系统所需流量时,阀前补偿的流量分配与负载有关,而阀后补偿的流量分配与负载无关,只与主阀的开口量有关。

阀前补偿和阀后补偿都是为了使负载运动速度与负载压力无关而产生的。

阀前补偿是为了能对补偿的控制,阀后补偿是对执行元件的直接补偿,阀前补偿是控制P口到A口之间的压差恒定,阀后补偿是控制B口到T口之间的压差恒定。

但是阀前补偿不能对系统产生的负负载进行补偿,而阀后补偿可以,如:rexroth的ludv系统采用阀后补偿。

根据压力补偿阀布置在整个液压油路中的位置,负载敏感压力补偿控制系统还可以分为阀前压力补偿负载敏感系统和阀后压力补偿负载敏感系统。

阀前补偿是指压力补偿阀布置在油泵与操纵阀之间,

阀后补偿是指压力补偿阀布置在操纵阀与执行机构之间。

阀后补偿比阀前补偿要先进,主要体现在泵供油不足的情况下。

如果泵供油不足的话,阀前补偿的主阀,导致的结果是向轻载去的流量多,重载去的流量少,就是轻载动得快,复合动作时,各个执行元件不同步。

而阀后补偿没有这个问题,会比例分配泵所提供的流量,复合动作时使各个执行元件同步。

以力士乐M7为例:

1、阀前补偿

阀前补偿是单泵多负载传感系统较为传统的压力补偿方法(见图,其特点是压力补偿阀位于方向阀进油口之前,且补偿阀弹簧腔引入的压力是和回路本身的负载压力,工作时,靠补偿阀的开度变化自动调节和回路间的负载差。

2、阀后补偿。