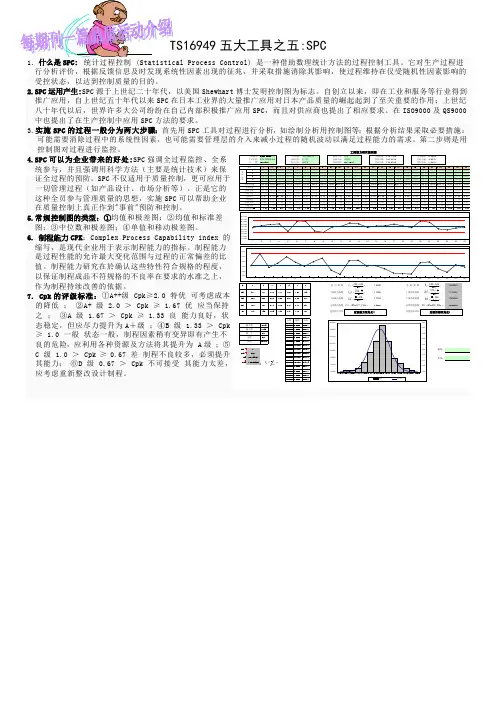

五大工具之-SPC

- 格式:ppt

- 大小:1.39 MB

- 文档页数:6

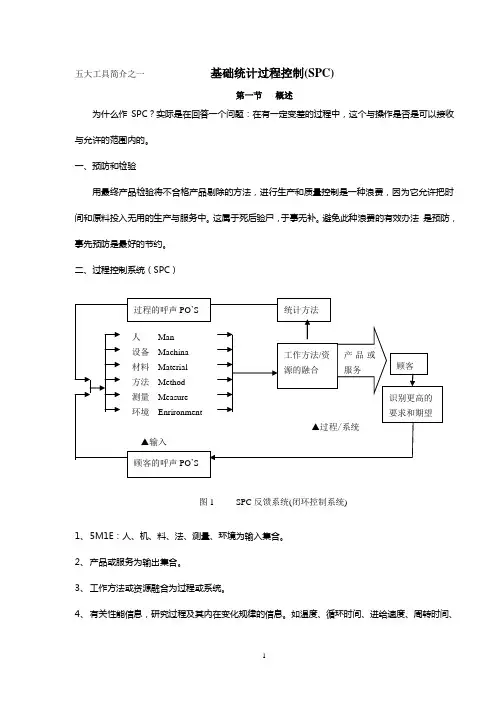

(一)统计过程控制的基本概念1.什么是统计过程控制?使用诸如控制图等统计技术来分析过程或其输出,以便采取适当的措施来达到并保持统计控制状态从而提高过程能力,称之为统计过程控制。

2.什么是控制图:使用统计方法,将收集数据计算出一条中心线和两条控制界限,也就是我们所能做到制程能力水准。

随时将样本数据计算并点入控制图内,以提醒作业人员注意,如发现超出控制界限外或异常现象时,立即进行改善工作,以防止不合格发生。

3.什么是计量型数据?计量型数据就是定量的等级,可用测量值分析,如尺寸10.04,圆轴直径6.0mm。

4.什么是计数型数据?计数型数据就是可以用来记录和分析的定性数据,如一批产品不合格个数。

5.什么是变差过程的单个输出之间不可避免的差别,过程中由于受到人、机、物、法、环、测量等因素影响,输出的零件、半成品或成品个体之间必然会存在差异,这种差异就称之为变差,产生变差原因为普通原因和特殊原因。

6.什么是变差的普通原因和特殊原因?普通原因:(机遇原因)指的是造成随着时间的推移具有稳定的且可重复的分布过程中的许多变差原因。

普通原因的识别:①如用同一量具,由同一人测量某人身高数次,所得测量值有差异存在。

②在生产工作中,虽然定有操作标准,但在操作条件容许之范围内必有变化。

③原材料之品质在其规格范围内的变异,如材料重量、密度、厚薄等。

特殊原因:(非机遇原因)是指造成不是始终作用于过程的变差原因,即当它们出现时将造成整个过程的分布改变。

如果系统内存在变差的特殊原因,随着时间推移,过程的输出将不稳定。

特殊原因的识别:①如由于机器智步彤、材料之差异、人为之因素或操作原因,影响品质之变异,这些原因都是可以避免的;②未遵照操作标准而操作,所发生的变异;③机器设备之故障发生的变异;④操作人员之变动造成的变异。

普通原因与特殊原因的区别:普通原因的变异特殊原因的变异1.大量之微小原因引起。

2.不管发生何种之普通原因,其个别之变异极为微小。

质量管理五大核心工具之SPC统计过程控制(简称SPC)是一种借助数理统计方法的过程控制工具。

它对生产过程进行分析评价,根据反馈信息及时发现系统性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。

【概念】SPC是一种制造控制方法,是将制造中的控制项目,依其特性所收集的数据,通过过程能力的分析与过程标准化,发掘过程中的异常,并立即采取改善措施,使过程恢复正常的方法。

利用统计的方法来监控制程的状态,确定生产过程在管制的状态下,以降低产品品质的变异SPC能解决之问题1、经济性:有效的抽样管制,不用全数检验,不良率,得以控制成本。

使制程稳定,能掌握品质、成本与交期。

2.预警性:制程的异常趋势可即时对策,预防整批不良,以减少浪费。

3.分辨特殊原因:作为局部问题对策或管理阶层系统改进之参考。

4.善用机器设备:估计机器能力,可妥善安排适当机器生产适当零件。

5.改善的评估:制程能力可作为改善前後比较之指标。

【目的】·对过程做出可靠有效的评估;·确定过程的统计控制界限,判断过程是否失控和过程是否有能力;·为过程提供一个早期报警系统,及时监控过程的情况以防止废品的发生;·减少对常规检验的依赖性,定时的观察以及系统的测量方法替代了大量的检测和验证工作。

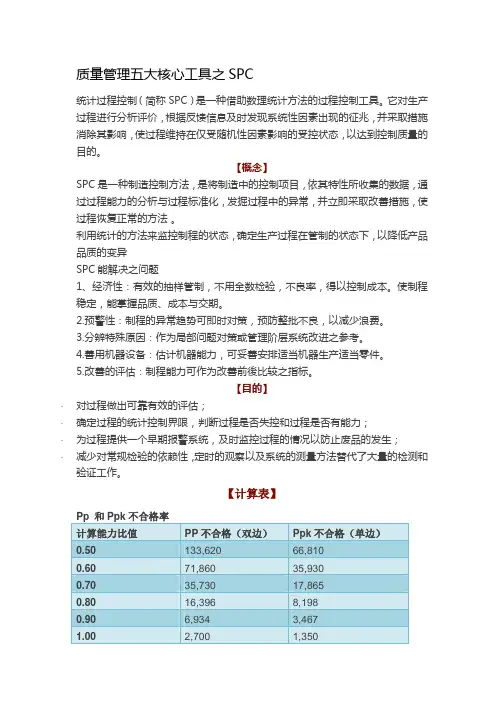

【计算表】Pp 和Ppk不合格率计算能力比值PP不合格(双边)Ppk不合格(单边)0.50 133,620 66,8100.60 71,860 35,9300.70 35,730 17,8650.80 16,396 8,1980.90 6,934 3,4671.00 2,700 1,3501.10 966 4831.20 318 1591.30 96 481.40 26 131.50 7 31.60 2 11.70 0.340 0.1701.80 0.060 0.0301.90 0.012 0.0062.00 0.002 0.001【实施阶段】实施SPC分为两个阶段:一是分析阶段,二是监控阶段。

质量管理五大工具SPC培训一、引言随着市场竞争的日益激烈,企业对于产品质量的要求也越来越高。

为了确保产品质量,企业需要采用科学的质量管理方法。

统计过程控制(SPC)作为质量管理五大工具之一,能够帮助企业有效监控和改进产品质量,提高生产效率,降低成本。

本培训将介绍SPC的基本概念、原理、方法和应用,帮助学员掌握SPC工具,提升质量管理水平。

二、SPC概述1. SPC的定义SPC(Statistical Process Control,统计过程控制)是一种利用统计方法对生产过程中的数据进行实时监控和分析,以判断过程是否处于受控状态,并采取措施使过程保持稳定的方法。

2. SPC的核心思想SPC的核心思想是通过对生产过程中的数据进行实时监控和分析,及时发现异常波动,采取纠正措施,使过程保持稳定,从而提高产品质量和生产效率。

3. SPC的作用(1)实时监控生产过程,及时发现异常波动;(2)分析原因,采取纠正措施,使过程保持稳定;(3)降低不合格品率,提高产品质量;(4)降低生产成本,提高生产效率。

三、SPC的基本方法1. 控制图控制图是SPC的核心工具,用于实时监控生产过程中的数据变化。

通过控制图,可以直观地判断过程是否处于受控状态,及时发现异常波动。

2. 过程能力分析过程能力分析是对生产过程稳定性的评估,通过计算过程能力指数,判断过程能否满足产品质量要求。

3. 变差分析变差分析是分析生产过程中各种因素对产品质量的影响,找出主要影响因素,从而采取措施降低变差,提高产品质量。

4. 实验设计实验设计是一种系统化的方法,通过设计实验方案,优化生产过程,提高产品质量和生产效率。

5. 统计推断统计推断是利用统计方法对生产过程中的数据进行推断,评估产品质量和生产过程的稳定性。

四、SPC的应用1. 生产过程中的实时监控在生产过程中,利用控制图对关键质量特性进行实时监控,及时发现异常波动,采取纠正措施,确保产品质量。

2. 产品质量改进通过过程能力分析和变差分析,找出影响产品质量的主要因素,采取措施降低变差,提高产品质量。

质量管理五大工具-统计过程控制SPC一、什么是统计过程控制-统计过程控制(StatisticalProcessControl)是为了贯彻预防原则,应用统计技术对过程各阶段评估和监控,建立并保持过程处于可接受的并且稳定的水平从而保证产品与服务符合规定的要求的一种质量管理技术。

-SPC是用统计技术的方法对过程进行研究和控制。

二、产品质量波动-产品质量具有波动性和规律性。

在生产实践中,即便操作者、机器、原材料、加工方法、测试手段、生产环境等条件相同,但生产出的一批产品的质量特性数据却不完全相同,总是存在着差异,这就是产品质量的波动性。

因此,产品质量波动具有普遍性和永恒性。

当生产过程处于统计控制状态时,生产出来的产品的质量特性数据,其波动服从一定的分布规律,这就是产品质量的规律性。

-从统计学的角度来看,可以把产品质量波动分成正常波动和异常波动两类。

1、正常波动正常波动是由随机原因(普通原因)引起的产品质量波动。

这些随机因素在生产过程中大量存在,对产品质量经常产生影响,但它所造成的质量特性值波动往往比较小。

普通原因:随时间推移具有稳定的并可重复分布的许多原因。

是过程变差的偶然因素。

永远存在,不可查明。

-例如,原材料的成分和性能上的微小差异;机器设备的轻微振动;温度、湿度的微小变化;操作方法、测量方法、检测仪器的微小差异,等等。

要消除造成这些波动的随机因素,在技术上难以达到,在经济上的代价也很大。

因此,一般情况下这些质量波动在生产过程中是允许存在的,所以称为正常波动。

公差就是承认这种波动的产物。

-我们把仅有正常波动的生产过程称为处于统计控制状态,简称为受控状态或稳定状态。

2、异常波动异常波动是由特殊原因引起的产品质量波动。

这些系统因素在生产过程中并不大量存在,对产品质量也不经常发生影响,一旦存在,它对产品质量的影响就比较显著。

特殊原因:◆不是始终作用于过程的变差的原因,以不可预测的方式来影响过程输出,可查明。