SiC粉体的表面改性

- 格式:doc

- 大小:592.50 KB

- 文档页数:8

碳化硅粉体的制备及改性技术

碳化硅(SiC)是一种具有广泛应用前景的材料,具有高熔点、高硬度、高热导率、化学稳定性好等特点。

碳化硅粉体的制备及改性技术主要包括传统的化学法制备、物理法制备以及碳化硅的表面改性技术。

1.传统的化学法制备碳化硅粉体:

传统化学法包括共沉淀法、水热法、溶胶-凝胶法等。

其中,共沉淀法是最常用的一种制备方法之一、该方法包括混合硅源和碳源,通过调节pH值和温度来控制反应过程,得到碳化硅粉体。

共沉淀法制备碳化硅粉体具有操作简便、成本较低等优点,但粒径分布较宽,控制难度较大。

2.物理法制备碳化硅粉体:

物理法包括等离子熔融法、化学气相沉积法等。

其中,等离子熔融法是一种常用的物理法制备碳化硅粉体的方法。

该方法通过在高温等离子体中熔融和冷凝制备碳化硅粉体。

等离子熔融法制备的碳化硅粉体晶粒度均匀,纯度高,但设备复杂,成本较高。

3.碳化硅的表面改性技术:

为了提高碳化硅粉体的分散性、抗聚集性,常采用表面改性技术。

常用的表面改性方法包括表面改性剂包覆、离子注入、化学气相沉积等。

其中,表面改性剂包覆法是较常用的改性技术,通过将表面改性剂包裹在碳化硅粉体颗粒表面,减少颗粒间的吸附力和静电作用力,改善颗粒的分散性。

化学气相沉积是一种在碳化硅颗粒表面沉积一层功能性薄膜来改性的方法,可以改善粉体的分散性和抗聚集性。

以上是碳化硅粉体的制备及改性技术的一些常见方法。

随着科学技术的不断进步,制备技术和改性技术也在不断完善和发展,未来有望实现更高效、可控性更强的制备和改性碳化硅粉体方法。

SiC表面高温改性法生成石墨烯研究作者:吴华王利杰孙希鹏黄森鹏孙信华陆东梅来源:《科技创新导报》 2012年第2期吴华王利杰孙希鹏黄森鹏孙信华陆东梅(中国电子科技集团公司第四十六研究所天津 300220)摘要:石墨烯是具有优异电学性能的碳质新材料。

本文采用氩气气氛下的SiC表面高温改性法制备石墨烯。

通过AFM发现表面形貌较真空法有了较大提高,同时还观察到样品表面分布着大量的网状凸起。

通过拉曼检测发现得到了3层的少层石墨烯,且I(D)/I(G)≈0.04。

最后总结出该工艺生长石墨烯的一些规律。

关键词:SiC 石墨烯拉曼光谱 AFM中图分类号:TN304.054 文献标识码:A 文章编号:1674-098X(2012)01(b)-0008-02石墨烯具有高迁移率等优良的电学性质[1],然而其制备却是个难题。

SiC高温表面改性法因其生长出的石墨烯质量较高且可以直接通过光刻在SiC衬底上制作器件,被认为是目前最有希望大规模制备高质量石墨烯的方法之一。

之前的报道大多采用在真空环境下表面高温改性生成石墨烯的工艺,其问题在于很难生长成为大范围且均匀的石墨烯[2,3]。

本文采取氩气气氛下石墨烯高温表面改性生长法,通过调整氩气的气压,控制Si原子蒸发的速率,通过调整温度,提升C原子的活性,从而使石墨烯生长的质量明显得到提高,并在2寸的范围内都观测到了石墨烯的拉曼信号。

1 试验本文采用的SiC样品为中国电子科技集团公司第四十六研究所研制高质量半绝缘(0001)晶向的2寸4H-SiC抛光片。

该晶片切割下来之后,经历了研磨,抛光等工序,将晶片表面的粗糙度降到了0.2nm以下。

最后经过化学清洗除去表面残留的硅溶胶,金属离子和有机沾污等等。

本实验采用的是高温PVT生长炉。

将实验片放入石墨坩埚之中,先通入1:20的H2和氩气的混合气,同时升温到1650℃并恒温30分钟,目的是除去研磨抛光过程中带来的机械损伤[4]。

再降温至1200℃,抽真空。

一文粉体表面改性效果评价方法

现代新材料的设计和功能化,离不开作为原料或填料的粉体表面性质的设计和功能化。

粉体表面改性主要根据应用需要有目的地改变粉体表面的物化性质,如表面晶体结构和官能团、表面能、表面润湿性、电能、表面吸附和反应特性等。

如何评价粉体表面改性效果,下面小编做简要介绍。

一、粉体表面改性效果评价方法

目前,表面改性效果的评价方法主要有两种:应用结果评价法、预先评价法。

(一)应用结果评价法

应用结果评价法是通过测试改性粉体填充形成的制品性能,特别是力学性能就可对改性效果作出直接评价。

优点是结果可靠,但存在的问题是测试过程费用较高。

目前,应用结果评价法主要应用于粉体表面改性的研究和应用中。

(二)预先评价法

预先评价法对改性粉体进行物理性质、化化性质和表面特性的测试,比较改性前后指标的变化,达到预先评价改性结果的目的。

预先评价法主要分为:润湿性评价法、表面自由能评价法、药剂吸附量评价法、红外光谱、X射线、差热分析、表面分析新技术。

1、润湿性评价法

润湿性包括渗透时间、接触角、吸油率、活化指数等指标,是衡量粉体与聚合物之间相容性好坏的主要指标之一。

润湿好的粉体,填加到聚合物。

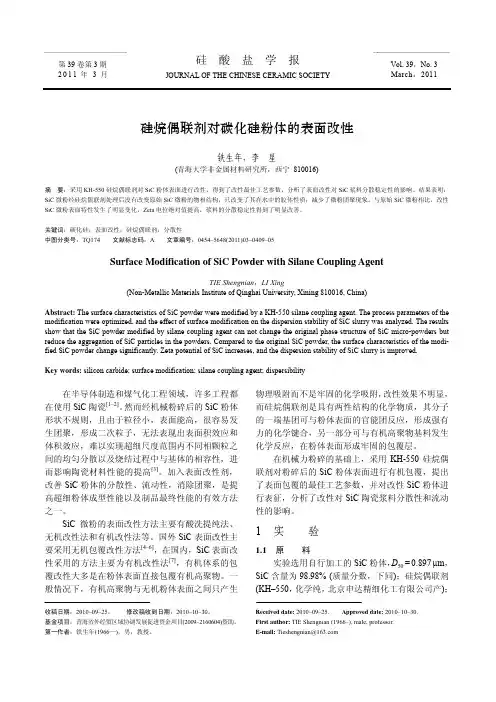

硅酸盐学报· 409 ·2011年硅烷偶联剂对碳化硅粉体的表面改性铁生年,李星(青海大学非金属材料研究所,西宁 810016)摘要:采用KH-550硅烷偶联剂对SiC粉体表面进行改性,得到了改性最佳工艺参数,分析了表面改性对SiC浆料分散稳定性的影响。

结果表明:SiC微粉经硅烷偶联剂处理后没有改变原始SiC微粉的物相结构,只改变了其在水中的胶体性质;减少了微粉团聚现象。

与原始SiC微粉相比,改性SiC微粉表面特性发生了明显变化,Zeta电位绝对值提高,浆料的分散稳定性得到了明显改善。

关键词:碳化硅;表面改性;硅烷偶联剂;分散性中图分类号:TQ174 文献标志码:A 文章编号:0454–5648(2011)03–0409–05Surface Modification of SiC Powder with Silane Coupling AgentTIE Shengnian,LI Xing(Non-Metallic Materials Institute of Qinghai University, Xining 810016, China)Abstract: The surface characteristics of SiC powder were modified by a KH-550 silane coupling agent. The process parameters of the modification were optimized, and the effect of surface modification on the dispersion stability of SiC slurry was analyzed. The results show that the SiC powder modified by silane coupling agent can not change the original phase structure of SiC micro-powders but reduce the aggregation of SiC particles in the powders. Compared to the original SiC powder, the surface characteristics of the modi-fied SiC powder change significantly. Zeta potential of SiC increases, and the dispersion stability of SiC slurry is improved.Key words: silicon carbide; surface modification; silane coupling agent; dispersibility在半导体制造和煤气化工程领域,许多工程都在使用SiC陶瓷[1–2]。

粉体表面改性方法原理、工艺技术及使用的粉体改性剂无机粉体的表面改性是根据使用行业所需求粉体具备的性能而进行的对应表面改性,以满足现代新材料、工艺和技术的发展需求,提升原有产品的性能特点,而且还可以提升对应的产能以及生产效率,在粉体加工行业也越来越受到重视,目前无机粉体表面改性的方法主要为6大类。

1、方法一:物理涂覆方法原理:利用高聚物或树脂等对粉体表面进行处理,一般包括冷法和热法两种。

粉体改性剂:高聚物、酚醛树脂、呋喃树脂等。

影响因素:颗粒形状、比表面积、孔隙率、涂敷剂的种类及用量、涂敷处理工艺等。

适用粉体:铸造砂、石英砂等。

2、方法二:化学包覆方法原理:利用有机物分子中的官能团在无机粉体表面的吸附或化学反应对颗粒表面进行包覆,一般包括干法和湿法两种。

除利用表面官能团改性外,该方法还包括利用游离基反应、鳌合反应、溶胶吸附等进行表面包覆改性。

粉体改性剂:如硅烷、钛酸酯、铝酸酯、锆铝酸盐、有机铬等各种偶联剂,高级脂肪酸及其盐,有机铵盐及其他各种类型表面活性剂,磷酸酯,不饱和有机酸,水溶性有机高聚物等。

影响因素:粉体的表面性质,粉体改性剂种类、用量和使用方法,改性工艺,改性设备等。

适用粉体:石英砂、硅微粉、碳酸钙、高岭土、滑石、膨润土、重晶石、硅灰石、云母、硅藻土、水镁石、硫酸钡、白云石、钛白粉、氢氧化铝、氢氧化镁、氧化铝等各类粉体。

3、沉淀反应方法原理:通过无机化合物在颗粒表面的沉淀反应,在颗粒表面形成一层或多层“包膜”,以达到改善粉体表面性质,如光泽、着色力、遮盖力、保色性、耐候性、电、磁、热性和体相性质等。

粉体改性剂:金属氧化物、氢氧化物及其盐类等各类无机化合物。

影响因素:原料的性质(粒度大小和形状、表面官能团),无机表面改性剂的品种,浆液的pH值、浓度,反应温度和反应时间,洗涤、脱水、干燥或焙烧等后续处理工序。

适用粉体:钛白粉、珠光云母、氧化铝等无机颜料。

4、机械力化学方法原理:利用超细粉碎及其他强烈机械作用,有目的的对粉体表面进行激活,在一定程度上改变颗粒表面的晶体结构、溶解性能(表面无定形化)、化学吸附和反应活性(增加表面活性点或活性基团)等。

SiC粉体的表面改性SiC粉体的表面改性一、背景1.简介:碳化硅分子式为SiC,是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食盐)等原料通过电阻炉高温冶炼而成。

其硬度介于刚玉和金刚石之间,机械强度高于刚玉,可作为磨料和其他某些工业材料使用。

碳化硅晶体结构分为六方晶系的α-SiC和立方晶系的β-SIC,β-SiC于2100℃以上时转变为α-SiC。

α-SiC由于其晶体结构中碳和硅原子的堆垛序列不同而构成许多不同变体。

碳化硅在大自然也存在罕见的矿物,莫桑石。

2.问题:经机械粉碎后的SiC 粉体形状不规则,且由于应结束后,产物趁热真空抽滤,经多次超声分散(超声介质为水、丙酮;时间为30 min)、离心洗涤(介质:水、丙酮;时间:25 min)后,于105 ℃烘箱中干燥12 h,冷却后待用。

三、表征1.粘度改性SiC浆料的粘度与反应温度的关系(图1)在70~90 ℃范围内,浆料黏度随温度的升高而降低;当温度超过90 ℃,黏度随温度的升高而增大,这表明疏水预处理过程受温度的影响较大。

根据反应动力学理论,通常提高温度会加快反应速率,有利于反应的进行,使硅烷偶联剂快速包覆在碳化硅粉体表面,浆料黏度降低,但当温度高于90℃后,反应变得剧烈,包覆层不均匀、不致密,浆料黏度又有所提高。

改性SiC浆料的粘度与反应时间的关系(图2)反应时间小于4h时,SiC 浆料的黏度较高;在4~6 h 之间,SiC 浆料黏度较低且随反应时间的延长变化不大;超过 6 h 后,浆料黏度随时间的延长急剧增大。

在反应时间较短时,硅烷偶联剂中的烷氧基团不能与SiC 粉体表面的—OH 基充分发生反应,无法完全包覆在SiC 粉体表面,浆料不能完全呈现硅烷偶联剂的性质,浆料黏度较原始粉体(12.20 Pa·s)有所降低,但并不明显。

随时间延长,硅烷偶联剂在粉体表面的包覆面积逐渐增大,SiC 颗粒的表面性质也逐渐接近硅烷偶联剂的性质,浆料黏度明显下降;在4~6 h 内随着时间的延长,浆料黏度变化不大,表明包覆反应已经完成,浆料黏度没有出现大的变化;但当反应时间超过6 h 后,随时间延长,浆料黏度明显提高,这可能是由于包覆过程中有副反应发生所致。

[19]中华人民共和国国家知识产权局[12]发明专利申请公开说明书[11]公开号CN 1636938A[43]公开日2005年7月13日[21]申请号200410011270.9[22]申请日2004.11.26[21]申请号200410011270.9[71]申请人中国科学院长春应用化学研究所地址130022吉林省长春市人民大街5625号[72]发明人李志强 谭颖 牛艳奔 郭永利 张志成潘振远 刘秀霞 [51]Int.CI 7C04B 35/626C09C 3/10权利要求书 1 页 说明书 5 页[54]发明名称一种碳化硅表面改性方法[57]摘要本发明涉及一种碳化硅表面改性方法。

将碳化硅粉末焙烧用双氧水与浓硫酸混合溶液浸泡;取出用去离子水冲洗干净并烘干,再与偶联剂反应1~4小时,把碳化硅再放入丙酮溶液中,超声清洗、离心处理,反复进行2~5次,得处理好的碳化硅备用;选择丙烯酸水溶液,加入交联剂,用氢氧化钠、碳酸钠或碳酸氢钠调节pH值5~9;再加入引发剂,制得聚合前体溶液;将备用碳化硅和聚合前体溶液混匀进行聚合,所得产物接枝率0.6~16.2%,吸水率3.0g/g~30g/g。

200410011270.9权 利 要 求 书第1/1页 1、一种碳化硅表面改性方法,分以下步骤进行:1)将碳化硅粉末于500~2000℃下焙烧1~12小时;取出用双氧水与浓硫酸体积比为1∶1~5的混合溶液浸泡1~4小时;取出用去离子水冲洗干净并烘干,再与偶联剂溶液于60~160℃进行反应1~4小时,反应后,把碳化硅再放入丙酮溶液中,超声清洗0.5~2小时并用离心机离心处理,反复进行2~5次,得处理好的碳化硅备用;2)选择丙烯酸水溶液重量百分比为10~50%,交联剂为丙三醇、环氧氯丙烷、甲叉基双丙烯酰胺或丙烯酸缩水甘油酯,加入量为丙烯酸单体重量的0.01%~0.8%,用氢氧化钠、碳酸钠或碳酸氢钠调节PH值5~9;再加入引发剂,加入量为丙烯酸单体重量的0.01~1.0%,制得聚合前体溶液;3)将备用碳化硅和聚合前体溶液混匀进行聚合,聚合温度为40~100℃,聚合反应2~5h,所得产物接枝率0.6~16.2%,吸水率3.0g/g~30g/g。

SiC粉体的表面改性一、背景1.简介:碳化硅分子式为SiC,是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食盐)等原料通过电阻炉高温冶炼而成。

其硬度介于刚玉和金刚石之间,机械强度高于刚玉,可作为磨料和其他某些工业材料使用。

碳化硅晶体结构分为六方晶系的α-SiC和立方晶系的β-SIC,β-SiC于2100℃以上时转变为α-SiC。

α-SiC由于其晶体结构中碳和硅原子的堆垛序列不同而构成许多不同变体。

碳化硅在大自然也存在罕见的矿物,莫桑石。

2.问题:经机械粉碎后的SiC 粉体形状不规则,且由于粒径小,表面能高,很容易发生团聚,形成二次粒子,无法表现出表面积效应和体积效应,难以实现超细尺度范围内不同相颗粒之间的均匀分散以及烧结过程中与基体的相容性,进而影响陶瓷材料性能的提高。

加入表面改性剂,改善SiC 粉体的分散性、流动性,消除团聚,是提高超细粉体成型性能以及制品最终性能的有效方法之一。

二、过程1.改性方法分类:碳化硅粉体的制备技术就其原始原料状态主要可以分为三大类:固相法、液相法和气相法。

(1)固相法固相法主要有碳热还原法和硅碳直接反应法。

碳热还原法又包括阿奇逊(Acheson)法、竖式炉法和高温转炉法。

SiC粉体制备最初是采用Acheson法,用焦炭在高温下(2400 ℃左右)还原SiO2制备的。

20世纪70年代发展起来的ESK法对古典Acheson法进行了改进,80年代出现了竖式炉、高温转炉等合成β-SiC粉的新设备。

L N. Satapathy等以Si+2C为起始反应物,采用 2.45GHz的微波在1200-1300℃时保温5分钟即可实现完全反应,再通过650℃除碳即可获得纯的β-SiC,其平均粒径约0.4μm。

硅碳直接反应法又包括自蔓延高温合成法(SHS)和机械合金化法。

SHS还原合成法利用SiO2与Mg之间的放热反应来弥补热量的不足,该方法得到的SiC粉末纯度高,粒度小,但需要酸洗等后续工序除去产物中的Mg。

杨晓云等[4]将Si 粉与C 粉按照n(Si):n(C) = 1:1制成混合粉末,并封装在充满氩气的磨罐中,在WL-1 行星式球磨机上进行机械球磨,球磨25 h 后得到平均晶粒尺寸约为6 nm 的SiC 粉体。

(2)液相法液相法主要有溶胶-凝胶(Sol-gel)法和聚合物热分解法。

溶胶凝胶法为利用含Si和含C的有机高分子物质,通过适当溶胶凝胶化工艺制取含有混合均匀的Si和C的凝胶,然后进行热解以及高温碳热还原而获得碳化硅的方法。

Limin Shi等以粒径9.415μm的SiO2为起始原料,利用溶胶凝胶法在其表面包覆一层酚醛树脂,通过热解然后1500 ℃于Ar气氛下进行还原反应,获得了粒径在200 nm左右的SiC颗粒。

有机聚合物的高温分解是制备碳化硅的有效技术。

一类是加热凝胶聚硅氧烷,发生分解反应放出小单体,最终形成SiO2和C,再由碳还原反应制得SiC粉;另一类是加热聚硅烷或聚碳硅烷放出小单体后生成骨架,最终形成SiC粉末。

(3)气相法气相合成碳化硅陶瓷超细粉末目前主要是运用气相反应沉积法(CVD)、等离子体法(Plasma Induced CVD)、激光诱导气相法(Laser Induced CVD)等技术高温分解有机物,所得粉末纯度高,颗粒尺寸小,颗粒团聚少,组分易于控制,是目前比较先进的方法,但成本高、产量低,不易实现大批量生产,较适合于制取实验室材质和用于特殊要求的产品。

我们主要讲的是用硅烷偶联剂对SiC进行改性,也就是液相法。

2.实验过程:(1)原料:选用自行加工的SiC 粉体,D50 = 0.897 µm,SiC 含量为98.98% (质量分数,下同);硅烷偶联剂(KH–550,NH2CH2CH2CH2Si(OC2H5)3);丙三醇(分析纯);甲苯(分析纯);丙酮(分析纯);氮气(99.99%)。

(2)工艺过程:硅烷偶联剂的烷氧基是与SiC 粉体表面的—Si—OH 反应的主要基团,它极易水解生成醇类[8],故表面改性反应必须选择在非水和非醇类介质中进行。

在四口烧瓶中加入350 mL 甲苯、50 g SiC 微粉和相应比例的硅烷偶联剂,通入N2,在N2 气流下升温至85 ℃并搅拌反应6 h。

反应结束后,产物趁热真空抽滤,经多次超声分散(超声介质为水、丙酮;时间为30 min)、离心洗涤(介质:水、丙酮;时间:25 min)后,于105 ℃烘箱中干燥12 h,冷却后待用。

三、表征1.粘度改性SiC浆料的粘度与反应温度的关系(图1)在70~90 ℃范围内,浆料黏度随温度的升高而降低;当温度超过90 ℃,黏度随温度的升高而增大,这表明疏水预处理过程受温度的影响较大。

根据反应动力学理论,通常提高温度会加快反应速率,有利于反应的进行,使硅烷偶联剂快速包覆在碳化硅粉体表面,浆料黏度降低,但当温度高于90℃后,反应变得剧烈,包覆层不均匀、不致密,浆料黏度又有所提高。

改性SiC浆料的粘度与反应时间的关系(图2)反应时间小于4h时,SiC 浆料的黏度较高;在4~6 h 之间,SiC 浆料黏度较低且随反应时间的延长变化不大;超过6 h 后,浆料黏度随时间的延长急剧增大。

在反应时间较短时,硅烷偶联剂中的烷氧基团不能与SiC 粉体表面的—OH 基充分发生反应,无法完全包覆在SiC 粉体表面,浆料不能完全呈现硅烷偶联剂的性质,浆料黏度较原始粉体(12.20 Pa·s)有所降低,但并不明显。

随时间延长,硅烷偶联剂在粉体表面的包覆面积逐渐增大,SiC 颗粒的表面性质也逐渐接近硅烷偶联剂的性质,浆料黏度明显下降;在4~6 h 内随着时间的延长,浆料黏度变化不大,表明包覆反应已经完成,浆料黏度没有出现大的变化;但当反应时间超过6 h 后,随时间延长,浆料黏度明显提高,这可能是由于包覆过程中有副反应发生所致。

SiC 浆料黏度与硅烷偶联剂用量的关系(图3)反应温度90 ℃;反应时间4 h;SiC 含量均为50 g。

SiC 浆料黏度随硅烷偶联剂用量的增加呈先降低后上升趋势。

当硅烷偶联剂用量为1.5 g 时,SiC 浆料的黏度最小,其流动性最好。

由于硅烷偶联剂的用量越大,包覆层越厚,图3 的试验结果表明:改性剂包覆层的厚度对改性效果有较大影响,太厚、太薄都不能获得好的分散效果,包覆层的厚度只有在一个合适的范围内,即在适量的硅烷偶联剂用量条件下,才能够得到较低的浆料黏度。

2.SEM观察原始SiC 微粉呈片状、块状等不规则形状,且颗粒之间相互堆垛,块状颗粒和细颗粒形成较大团聚体,表面有晶体反射光泽;而经硅烷偶联剂处理后的的 SiC 粉体形状规则,分布较均匀,没有明显的团聚现象。

3.XRD分析改性前后SiC 粉体的面间距d 值均与JCPDS卡片中α-SiC 的d 值完全一致,其相对强度也非常吻合。

说明对SiC 微粉表面改性并没有对粉体本身的物相组成和结构产生大的影响。

4.FTIR分析在SiC 粉体改性前,在波数500~900 cm–1之间存在1 个明显的宽峰,即Si—C 键的伸缩振动峰;3 455 cm–1 和 1 635 cm–1 处为吸附水所产生的吸收峰;由图6b 可见:在SiC 粉体改性后,在500~900 cm–1 之间存在一极强的Si—C 键伸缩振动峰,在 1 256 cm–1 处存在Si—C 键弯曲振动峰,在波数3 430 cm–1 处是缔合的氨基(N—H)伸缩振动峰,1 560 cm–1 处是其面内弯曲振动峰。

测试结果表明:偶联剂与粉体表面的羟基发生了反应,产生了较强的化学键合,它在粉体表面的包覆作用掩盖了粉体原有的表面特性,使粉体的表面呈现出硅烷偶联剂的性质,说明硅烷偶联剂对碳化硅的改性是成功的。

5.粒径将原始SiC 粉和经KH-550 改性的SiC 粉体分别配制成稀溶液,超声分散30 min 后,用激光粒度分析仪测定改性前后SiC 粉体的粒径:改性前后 SiC 粉体的粒径分布原始 SiC 微粉经过 KH-550 硅烷偶联剂预处理后,中位粒径 D50略有减小,且粒径分布范围变窄,这是由于微粉的团聚程度降低,疏水分散性提高所致。

改性前后SiC 粉体的粒径6.Zeta 电位分析经硅烷偶联剂处理后,SiC 微粉的zeta电位发生了显著变化。

原始SiC 悬浮液的等电点在pH = 6.5 附近,在酸性条件下,zeta 电位基本保持不变,均较低(<10.0 mV);在碱性条件下,pH 值越大,zeta 电位绝对值越高,在pH = 10 时,达到最大值–17.58 mV。

这是由于SiC 表面的无定形SiO2 薄层会发生水解,在等电点时,形成稳定的不带电荷的硅醇(Si—OH)层,而硅醇具有酸碱两性且偏酸,故SiC 的等电点稍偏酸性[9]。

当溶液中的pH<6.5 时,硅醇与溶液中的H+反应,在SiC 表面形成阳离子团Si—OH2+,使颗粒表面带正电,悬浮液的zeta 电位为正值;当溶液中pH>6.5 时,硅醇键与溶液中的OH–发生反应,在SiC 表面形成阴离子团Si—O–,使颗粒表面带负电,溶液的zeta 电位为负值。

上述结果表明:原始SiC 悬浮液只有在碱性条件下才具经硅烷偶联剂处理后(1#:反应产物只经水洗处理,2#:反应产物先经水洗,再经丙酮洗涤),二者等电点均向碱性方向稍有偏移,且在酸性条件下zeta 电位均有显著提高,后者提高程度较大,这是因为洗涤后用丙酮脱水避免了SiC 粉体在干燥时的二次结块。

当pH = 3.78 时,2#悬浮液的zeta 电位获得最高正电位为41 mV,这是因为硅烷偶联剂中的烷氧基(—OC2H5)与粉体表面的Si—OH 发生了键合,在酸性条件下,硅烷偶联剂一端的氨基(—NH2)与氢离子(H+)发生反应生成NH3+,使粉体表面正电荷密度增加,等电点向碱性方向偏移,zeta 电位提高,浆料的分散性得到了改善。