五金部品常见不良现象

- 格式:ppt

- 大小:4.69 MB

- 文档页数:7

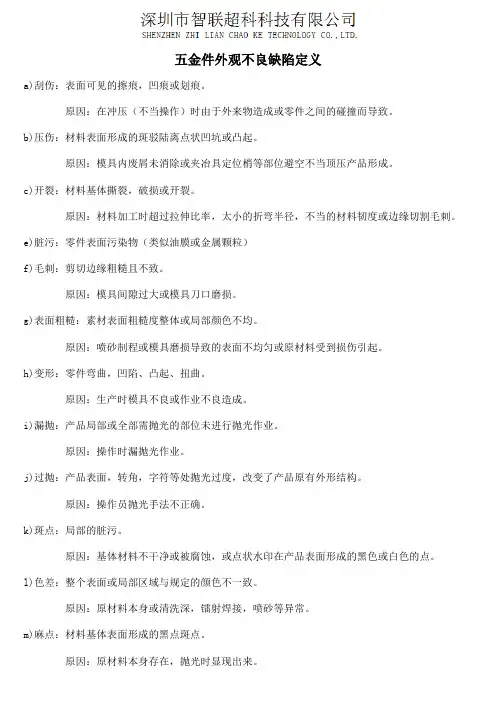

精密五金冲压件不良品常见问题及解决办法

答:精密五金冲压件在生产过程中会遇到许多问题,不良品的产生是常有的事情,冲压加工件常见的品质问题有毛刺、凸米、缺料等,方法总比问题多,诚瑞丰冲压厂的工程师经验丰富,熟悉各种冲压五金产品的解决办法,下面就来一起探讨一下。

1.毛刺问题。

毛刺的定义是金属片边缘产生金属丝残留,未能彻底处理干净,

阻碍与其他物件的组装,或者影响外部美观。

首先分析工序,金属片与模具刃口的接触最频繁,假如刃口不够锋利,就不能将产品彻底裁切,例如刃口有缺损,毛刺就会在同一位置反复出现,而磨损较严重时,接触面积增大,还会产生弹料的现象。

所以要将模具拆卸下来,多两边的刃口进行打磨。

2.凸米问题。

属于五金件表面凹凸的现象,具体表现是各种小坑、凸包等症状,

属于不良品的棘手问题,经过丰富的生产案例积累,你会发现这种原因来自于模具间隙,只有把间隙调节合理之后才能解决,拆模重组是一个较好的解决办法。

3.缺料问题。

五金件的部位缺失,不同于上述两个问题,这种情况会直接使产

品报废,无法修复。

所以应该立即停机,待问题处理完之后才能继续量产。

从缺料的角度,不难发现是冲床或者模具错位,使冲切的位置偏移,造成此现象,要及时纠正冲床的位置。

以上就是诚瑞丰冲压厂为您分析的3个问题,精密五金冲压件的应用领域非常广泛,包含大部分金属外壳、内部结构件等,如有冲压五金的产品需求,欢迎咨询合作。

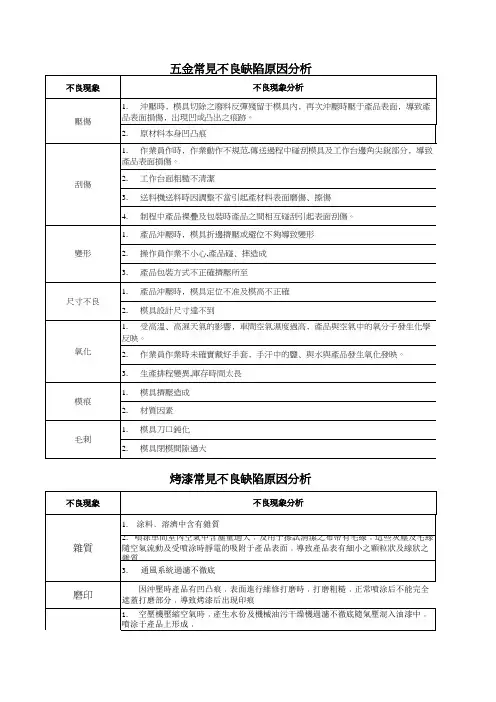

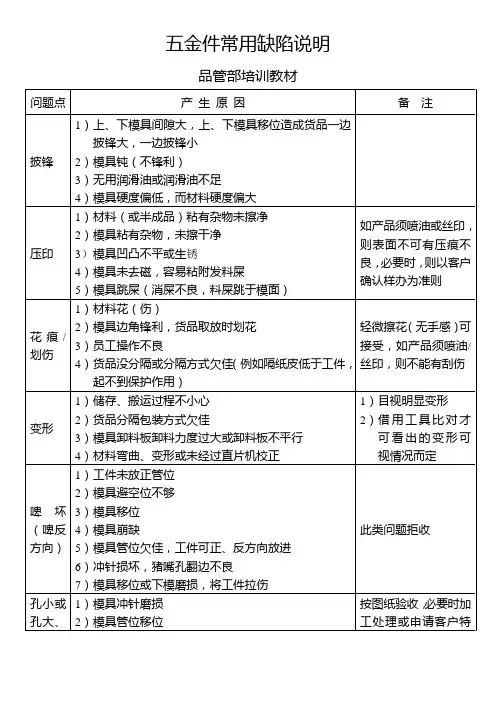

五金件外观不良缺陷定义

a)刮伤:表面可见的擦痕,凹痕或划痕。

原因:在冲压(不当操作)时由于外来物造成或零件之间的碰撞而导致。

b)压伤:材料表面形成的斑驳陆离点状凹坑或凸起。

原因:模具内废屑未消除或夹冶具定位梢等部位避空不当顶压产品形成。

c)开裂:材料基体撕裂,破损或开裂。

原因:材料加工时超过拉伸比率,太小的折弯半径,不当的材料韧度或边缘切割毛刺。

e)脏污:零件表面污染物(类似油膜或金属颗粒)

f)毛刺:剪切边缘粗糙且不致。

原因:模具间隙过大或模具刀口磨损。

g)表面粗糙:素材表面粗糙度整体或局部颜色不均。

原因:喷砂制程或模具磨损导致的表面不均匀或原材料受到损伤引起。

h)变形:零件弯曲,凹陷、凸起、扭曲。

原因:生产时模具不良或作业不良造成。

i)漏抛:产品局部或全部需抛光的部位未进行抛光作业。

原因:操作时漏抛光作业。

j)过抛:产品表面,转角,字符等处抛光过度,改变了产品原有外形结构。

原因:操作员抛光手法不正确。

k)斑点:局部的脏污。

原因:基体材料不干净或被腐蚀,或点状水印在产品表面形成的黑色或白色的点。

l)色差:整个表面或局部区域与规定的颜色不一致。

原因:原材料本身或清洗深,镭射焊接,喷砂等异常。

m)麻点:材料基体表面形成的黑点斑点。

原因:原材料本身存在,抛光时显现出来。

冲压品质异常情况根据微波炉冲压五金件在生产过程中常产生各式各样品质异常根据其钣金件特性进行总结:并在检验过程有针对性的进行检验分析。

产品质量因检验过失所造成异常减到最低点。

1;外罩常出现的不良外观最多,如表面压印起邹压痕,漏孔,防烫标致及翻边变形,20L30L小凸包拉裂,不锈钢及银色易划花,碰伤,百叶窗及翻边毛剌过大,其次是,卡口和翻边孔尺寸不符,2:U板易出现的外观及尺寸不良,第一道引伸工序大包小包易拉裂位伸深度尺寸不够。

第二道切边料屎易产生压印划花印痕,三四五道冲网孔易冲裂,孔变形,网孔毛剌大,漏翻边孔。

六道冲焊点偏小,七道翻边时翻边易变形、转盘电机中心孔尺寸偏小、焊点压伤。

切边冲孔毛剌过大,转盘电机孔毛刺、开裂、变形。

装车时不锈钢产品易产生划花。

3:前板出现的外观不锈钢表面划花碰伤,压印,压痕,变形最多。

翻边角度不垂直。

第一道加强经没压出来。

翻边正面尺寸不对称。

切边冲孔毛剌过大等不良情况。

4:后板;第一道拉伸大包易拉裂,拉深度不够,第二道切边料屎易产生压印,三四道冲孔时孔出现变形冲裂。

最后一道翻边易产生变形角度不垂直、开裂(接地标记清晰)。

5顶板。

第一道拉伸时出现拉裂,拉底层包没引出。

卡口偏小或变形。

切边毛剌过大。

烧烤翻边配罩体处尺寸不够。

焊点偏小,翻边不垂直。

不锈钢网孔冲反毛剌大。

6底板最常出现的是拉裂起邹,卡口变形、毛刺及高度不够。

翻边角度不垂直。

少孔。

百叶窗漏孔。

7门体第一二道引伸,易产生网孔拉裂(接受连续3个网孔开裂),引深度不够,折弯工序易变生不垂直,六首工序切边毛剌易产生毛剌过大。

料屎产生压印,最后一道翻边易产生变形。

(特别注意门体平面度、拉伸高度)小件易出现不良焊点不符要求,毛剌过大,波导合发热罩易拉裂,电机支架小心孔偏小变形。

罩体网孔冲反。

支承。

铰链翻边不垂直,冷板易生锈。

外框划花,碰伤,变形,压印,压痕,黑锈斑。

翻边不垂直。

脚垫切边毛剌过大。

灯罩主体翻边尺寸不符,角度偏大或小,切边毛剌偏大。

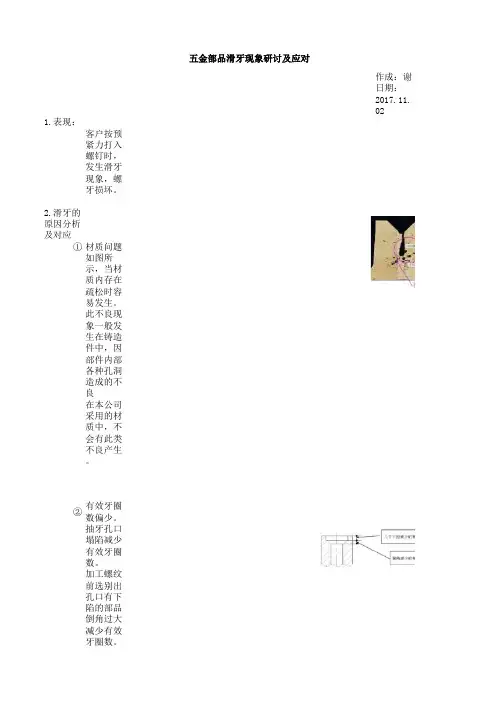

作成:谢

日期:2017.11.02

1.表现:

客户按预紧力打入螺钉时,发生滑牙现象,螺牙损坏。

2.滑牙的原因分析及对应

①材质问题

如图所示,当材质内存在疏松时容易发生。

此不良现象一般发生在铸造件中,因部件内部各种孔洞造成的不良在本公司采用的材质中,不会有此类不良产生。

②有效牙圈数偏少。

抽牙孔口塌陷减少有效牙圈数。

加工螺纹前选别出孔口有下陷的部品

倒角过大减少有效牙圈数。

按图面要求倒角,不可随意加大

③螺牙小径偏大(本公司重点应对方向)

攻牙前底孔冲孔偏大

攻牙前检查部品底孔,底孔不合格,禁止流入下工序。

丝攻老化(使用寿命严格管控)

老化丝攻外径偏小,挤出的螺牙小径偏大。

生产中严格按

底孔径+牙规检查。

建议50-100PCS检一次,标识、隔离。

发现不良,追溯至前批合格品处。

防止不良品流出。

④螺牙破坏

部分螺牙初次加工时通规不通,再加工时损坏螺牙。

此类不良最好在初次加工中,就一次加工合格。

(首检-巡检-末件检做到位)如非必要,不应采用螺牙重工。

3.螺纹检查方法

牙规/通规 全通(部份通不可,如下图)止规1.5圈内止

针规,按公制粗牙螺纹,2级牙孔径表内对应数据值管理。

4.出货检查:明士达(HK)检查部

判定方法:牙规+针规 二者都合格才能判定为合格品。

缺一不可!

五金部品滑牙现象研讨及应对

2017.11.02

小径。

五金连续冲模常见不良及其改善措施一、冲裁中常见不良(一)跳屑1. 跳屑的儿种悄况:(1) 切边时的跳屑:原因:系不完整的冲孔废料难以有效卡在模仁里,故易跳屑。

改善措施:修边结构复朵化。

(2) 小方孔,小圆孔跳屑:原因:a 、 间隙太大b 、 有较多的油C 、料太薄改善措施:收紧间隙减少用油加向下吹气,在废料下面形成负压设变模仁加工方式(改为PG 加丄),提高刃口段光洁度对冲子结构作重新设计对铁材产品模具备品须退磁干净细小废屑:(常见于有撕破的模具,有重切时尤为时显,821-220模) 大片废屑的跳屑原因:同(2)改善措施:加顶杆加吹气对其形状复杂化(和carry 相连一侧)其他状况的跳屑: 原因:工序排配设计不合理。

改善措施:巫新调整工序排配(重新设计接刀)跳屑的危害产生模痕,压伤等不良对间歇性跳屑,不易发现,极易流出不良品。

维修不易(常采用异性冲子,刃口披覆等有损备品寿命和产品断面质量的方式)致生产效率和稼动率低不良品产生时常需要大量的人工进行挑选 (二)金属线危害组装成成品后,极易造成短路(short ),是要绝对禁止的严重一种不良2、 脱落时易在产品上产生模痕3、 当有发生时须耗费大ft 的人力对其重工a 、b 、c a 、 b 、 2. ⑴ ⑵ ⑶产生原因常见于有撕破的模具,比如2、先向下撕破,后乂被向上拍平,撕破切口处产生二次挤压,形成金属线2、 先向一个方向撕破后乂向相反方向折弯成形3、 一次撕破折弯不到位时,让设计不合理改善措施撕破处后面工站闪开(放电)避免撕破和被反复拍打。

(抽引毛坯的准备)2、 对抽引,有撕破准备毛坯的后面各工站,均应闪开撕破缝隙处,或是重新对carry 进行设计,以改善其变形,防止接缝段太长。

3、 撕破方向应和后续"进行的成形方向一致,能采用一次撕破折弯成形方案的 要尽可能采用。

4、 在撕破处须进行二次forming,要合理设计•穿过缝隙的冲子和模仁与撕破口间的间隙>0.02 (三)冲子蹦根源:结构设计不合理2、直刀面太长为(大于10mm )2、 该用PG 加工(光学研磨)的未用,III 于压板槽的影响,使用强度大大削弱C820-380N1)3、 采用PG 加工时结构设计不合理,PG 槽对其削弱很多,822-173U 形冲子4、 弧量的部分太过细长5、 太过细小冲子的导向段送样不合理(入子加工方式不好) 改善措施: PG 加工的冲子直刀面应小于10mm长^*宽<3^*3者应采用PG 加工方式来设计和加工对大多数改U 形结构冲子来讲,尽量釆用PG 加工,也应采用分体式结构, 以尽量减小对其强度的削弱。