四代篦冷机知识介绍..

- 格式:ppt

- 大小:927.00 KB

- 文档页数:6

![第四代篦冷机基本介绍说明书[1]](https://uimg.taocdn.com/6f520df4f705cc175527098b.webp)

富士摩根第四代步进式稳流篦冷机设计特点及使用经验我公司二线5000t/d生产线配套篦冷机为进口的富士摩根第四代步进式稳流篦冷机(以下简称第四代篦冷机),这是该型号篦冷机在国内5000t/d生产线上的首次使用,故在国内也没有同类产品的使用经验可借鉴。

该篦冷机从2008年4月26日投料运行后,一直问题不断,严重影响了二线的正常生产,我们甚至一度打算放弃使用。

但后来通过对该篦冷机设计特点和有关核心技术的反复论证、计算,于2008年7月进行了首次技术改造,改造比较理想,在此基础上,又于2008年12月进行了第二次技术改造,至,2009年6月,已成功运行10个月,基本无故障,熟料冷却效果较理想,明显优于我公司一线5000t/d生产线所配的第三代充气梁篦冷机,目前二线回转窑产量稳定在6000t/d左右。

现将该篦冷机的设计特点、存在问题和改造过程及效果作一介绍。

1、第四代篦冷机设计特点1.1冷却面积大篦冷机冷却面积为131m2,长,32.8m,宽4m,比一线5000t/d生产线的配套第三代充气梁篦冷机冷却面积大12m2。

1.2自动调节风量的供风方式每块篦板下面安装有一个STAF自动调节风阀,其结构由三部分组成:一个圆形常通风口,一个扇形可人工调整风量的常通风口,及三个不同直径沿立杆在垂直方向可自由活动的重锤式自动调节风阀。

其工作原理为:圆形常通风口是基本风量,是不可调节的%扇形通风口在调试时可以调整,但在运行中不作调整;在篦冷机运行过程中当熟料层发生阻力变化时,三个重锤式调节阀上下运动来自动调节风量,当料层阻力变小时,篦板下阻力减小,重锤受压差增大而自动上升来关闭该篦板的通风量,从而达到自动调节风量的目的,反之亦然。

1.3模块化设计该篦冷机是模块化的设计结构,即整体篦床是由若干标准模块组装而成,每个模块是由若干篦板及一套STAF阀与四连杆传动机构组成,组装简易灵活。

1.4独特的运行方式整台篦冷机有固定篦床和活动篦床组成,固定篦床倾斜布置,活动篦床水平布置,运行方式为交错步进式运行。

第四代篦冷机引言在现代社会中,冷却技术的应用越来越普遍,尤其是在工业和商业领域。

篦冷机作为一种重要的冷却设备,其性能和效率对于许多行业至关重要。

随着科学技术的不断进步,第四代篦冷机的出现引起了广泛关注。

本文将介绍第四代篦冷机的定义、原理、特点以及可能带来的应用前景。

定义第四代篦冷机是一种新型的冷却设备,其通过利用篦片(通常是金属材料)和冷却剂之间的热交换来降低物体的温度。

与传统的篦冷机相比,第四代篦冷机具有更高的效率和更低的能耗。

原理第四代篦冷机的工作原理基于热力学和热传导的基本原理。

其过程可以大致分为以下几个步骤:1.吸热阶段:冷却剂在低温环境下吸收热量,导致冷却剂温度升高。

2.压缩阶段:冷却剂被压缩,使其温度进一步升高。

3.放热阶段:高温的冷却剂释放热量,导致冷却剂的温度降低。

4.膨胀阶段:冷却剂经过膨胀,使其温度进一步降低。

通过以上循环过程,第四代篦冷机能够不断降低被冷却物体的温度。

特点第四代篦冷机相较于传统篦冷机具有以下几个特点:1.高效率:第四代篦冷机利用了更先进的技术和材料,使得能量的转化效率更高,能够更有效地降低物体的温度。

2.低能耗:相比于传统篦冷机,第四代篦冷机在相同冷却效果下能耗更低,从而节省能源。

3.可调节性:第四代篦冷机的参数可以根据需要进行调节,根据不同的工况和环境要求来优化冷却效果。

4.可靠性:第四代篦冷机采用了更可靠的材料和结构设计,使得其更耐用且寿命更长。

5.环保友好:第四代篦冷机在设计和生产过程中注重环保,减少对环境的污染和资源的浪费。

应用前景由于第四代篦冷机具有以上所述的特点,它在许多领域都有广泛的应用前景。

以下是一些可能的应用领域:1.工业制冷:第四代篦冷机可用于工业领域的冷却设备,如制冷机、冷水机组等。

其高效率和低能耗的特点使得工业生产更加经济高效。

2.商业制冷:篦冷机被广泛应用于商业建筑、超市和电子设备等领域。

第四代篦冷机的特点使得商业冷藏设备更加高效可靠且节能。

第四代篦冷机注意事项及常见故障处理方法一:巡检注意事项1.七十二小时进入风室检查立柱连接螺栓、加强梁与段节梁连接螺栓、四连杆螺栓等是否松动、完好。

干油润滑管是否有松动脱落及漏油情况。

各个风阀筏板活动是否灵活,弹簧是否完好。

检查各个润滑点润滑是否良好(润滑点单向排油阀是否有润滑油排除)。

2.及时清理风室内的积料。

3.检查第三风室第五风室液压缸固定底座及活动底座及相关塔间支撑螺栓连接情况、液压缸两侧连接销是否窜出。

接近开关与感应块距离是否3-5mm、活塞缸防尘套是否完好。

液压管路接头无渗油现象。

4.篦冷机液压站运行压力正常控制在120bar以下。

最大不超过130bar.现场巡检发现液压站压力表压力显示超过140bar及时通知中控调整压力降至140bar一下。

严禁长时间工作在140bar以上。

保持液压站清洁干净。

油箱补油必须用滤油机(滤网用10μm一下,最好5μm)。

油温最佳温度35-55℃,45℃以上开启循环泵。

5.巡检检查干油加油泵(如有加油泵)筒体内润滑油量(一般保持桶内有三分之一的润滑油量),确保加油泵开启时有足够的润滑脂加到润滑泵桶内直至加油泵自动停止加油,以防因缺油导致加油泵长时间缺油运行。

6.停车期间,检查下料斜坡处推料板磨损及螺栓紧固情况。

检查螺栓盖板磨损情况。

检查蓖板螺栓紧固情况。

7.检查确保风室隔墙的完整性和良好的密封性,保证每个风室配风的独立性。

8.确保液压站干净无积尘,无积水。

各紧固螺栓及管夹紧固良好,接头无渗油显现。

9.检查辊破连接螺栓是否紧固。

各个轴承温度是否正常有无振动。

帐套联轴器是否紧固没相对滑移现象。

如是锤破,须检查轴承连接螺栓,衬板连接螺栓、及地框架地脚螺栓是否紧固或缺失。

检查壳体两侧与轴同步旋转的冷却装置运行是否正常。

在停车期间,须检查锤头及销轴磨损情况。

二:维修注意事项1.液压缸两端销轴端盖必须点焊、各连接螺栓紧固后点焊,点焊位置以角磨机便于磨掉为宜。

干油管更换后及时拆除。

比较第四代篦冷机与第三代篦冷机的优势差异一.工作原理1.第三代控制流篦冷机篦床上熟料前行采用活动篦板推动。

冷却风采用风机送风至篦下风室和高温段的空气梁,经篦板再穿透熟料层,将熟料急冷和进一步冷却,通过高温段的冷却风作为二次风和三次风入窑和分解炉。

实际运行中篦床上料层厚度是不均匀的,料层薄的地方通风多,料层厚的地方通风少;又运行篦板容易变形或脱落易导致漏料窜风。

故一般冷却配风达2.4,2.5Nm?/kg熟料。

致命的是入窑和分解炉的二次风和三次风不易提高,导致烧成系统提高更高的产量有困难。

2.第四代推杆式篦冷机篦床上的篦板全部固定不动,熟料前行采用推杆推动。

冷却风采用风机送风至装有自动调节阀的篦板,再穿透熟料层,将熟料急冷和进一步冷却,通过高温段的冷却风作为二次风和三次风入窑和分解炉。

篦下自动调节阀调节风量,克服篦床上料层厚度不均匀性的缺陷,料层薄的地方通风少,料层厚的地方通风多。

全部篦板固定不动,篦板固定不容易变形或脱落,不易造成漏料窜风,故一般冷却配风为?2.1Nm?/kg熟料。

第四代推杆式篦冷机最大的优点是能保证入窑和分解炉的二次风和三次风可大幅提高,使烧成系统提高更高的产量有保障。

现将两种篦冷机技术经济指标作一对比。

二.直接投资比较1. 链斗输送机缩短节省的费用第四代推杆式篦冷机下部无漏料,篦冷机底部不用链斗输送机,链斗输送机长度可缩短约35米,每米链斗机价格约11000元,则可节省:1.1×35,38.5万元2. 混凝土基础节省的费用2.1 不用挖篦冷机35米长4米宽4.5米深地坑。

2.2 窑墩基础3个,窑尾框架立柱9个,窑头框架立柱24个均降低高度约3米。

2.3 不用打篦冷机立柱基础20个。

以上三项共计节省土建费用约50万元1. 余风风机余风排风机因风量减少约6.3万m3/h其风机采购价格可节省约5万元。

2. 四代机比三代机一次性节省费用共计38.5+50+18+5,111.5万元三.运行成本比较1. 二次风温提高50?节煤计算节煤,187500×0.9×50×0.3413?5500,524 公斤/小时524×24×310,3898.56吨/年3898.56×500,195 万元每年节煤3898吨,若每吨煤按500元计则每年可节省195 万元。

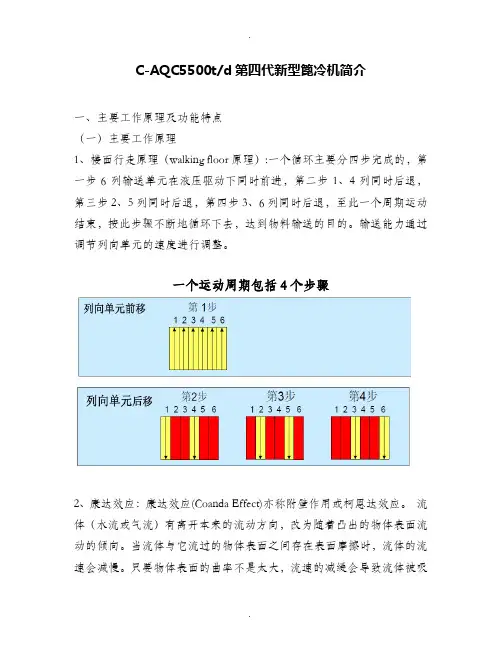

C-AQC5500t/d第四代新型篦冷机简介一、主要工作原理及功能特点(一)主要工作原理1、楼面行走原理(walking floor原理):一个循环主要分四步完成的,第一步6列输送单元在液压驱动下同时前进,第二步1、4列同时后退,第三步2、5列同时后退,第四步3、6列同时后退,至此一个周期运动结束,按此步骤不断地循环下去,达到物料输送的目的。

输送能力通过调节列向单元的速度进行调整。

一个运动周期包括4个步骤2、康达效应:康达效应(Coanda Effect)亦称附壁作用或柯恩达效应。

流体(水流或气流)有离开本来的流动方向,改为随着凸出的物体表面流动的倾向。

当流体与它流过的物体表面之间存在表面摩擦时,流体的流速会减慢。

只要物体表面的曲率不是太大,流速的减缓会导致流体被吸附在物体表面上流动。

这种作用是以罗马尼亚发明家亨利·康达为名。

Coanda 效应指出,如果平顺地流动的流体经过具有一定弯度的凸表面的时候,有向凸表面吸附的趋向。

一个典型的例子,开自来水的时候,如果手指碰到水柱,水会沿着手臂的下侧往下淌,而不是按重力方向从龙头直接往下流。

根据康达(Coanda)效应原理,设计篦板间特定结构的狭缝传导冷却风,喷出的强劲气流贴近篦板表面,同时其具有的高阻力使得该气流场均匀向上分布,透过料层空隙,将夹杂在粗粒熟料中的细粒缓缓地带到料层表面。

于是料层空隙中的细粒被扫清,空隙成为良好顺畅的气流通道,这些通道匀布于整个料床内,使向上气流阻力很小且处处均匀。

该方式物料冷却效果好,并降低篦板的磨损。

(二)主要功能1、作为一个工艺设备,它承担着对高温熟料的骤冷任务,并加以破碎,满足熟料输送、贮存、水泥粉磨的要求;2、作为热工设备,在对熟料骤冷的同时,承担着对入窑二次风及入炉三次风的加热升温任务;3、作为热回收设备,它承担着对出窑熟料携出的大量余热的回收任务,用于余热发电和煤磨烘干;4、作为熟料输送设备,它承担着对高温熟料的输送任务。

第四代行进式稳流冷却机交流材料•作者:单位:天津水泥工业设计研究院有限公司中天仕名科技集团有限公司[2008-5-9]关键字:冷却机-稳流式-交流材料•摘要:行进式稳流冷却机介绍一、天津院新一冷却机研发背景伴随水泥技术的进步,追述我国篦冷机发展历史,从上个世纪六十年代初满足湿法水泥生产为主的第一代“薄料层篦冷机”的诞生,到八十年代适应新型干法水泥生产技术发展的第二代“厚料层篦冷机”的开发和技术引进,直至八十年代末到九十年代初期为了进一步节能降耗和适应装备大型化的发展,天津院又成功自主研制了延用至今的第三代TC型充气梁高效篦冷机并对其优化升级,持续创新。

不同时期的国内首台篦冷机均为我公司率先开发并应用,该产品于1998年5月通过部级鉴定,其综合技术性能指标已达到90年代国际先进水平,为国内首创。

天津院TC型篦冷机的技术进步历程代表着我国篦冷机技术的发展历史,代表了我国篦冷机产品的国家水平。

在第三代充气梁篦式冷却机技术之后,世界上出现了一种完全革新理念的新一代冷却机。

他们具有模块化、无漏料、磨损少、列运动、输送效率高、热回收效率高、运转率高、重量轻等特点。

在篦床的冷风分配上,大部分国外公司的产品都以冷却风自动控制为特色,如KHD的风量自动控制阀、Smith的机械式流量控制阀,而CP公司的冷却机则不设调节阀;在输送上,除了步进式以外,也有设计成篦床固定的形式,通过推料棒或推料块达到物料输送目的,以减少磨损件,如Polysius和Smith的冷却机。

我院第四代冷却机的研发于2004年启动,2006年正式立项,历时近三年,进过前期充分的调研工作,展开了一系列的实验及数据采集,明确了冷却机的发展方向,研究新的冷却理念和设计构想,并进行大量的实验来验证、开发和应用。

通过对国外几种形式第四代冷却机的调查研究,对各家产品优缺点的权衡比较,我们开发国产化第四代冷却机有了整体思路。

2007年我院与丹麦富士摩根公司最终达成合作意向,在消化、吸收、改进的基础上共同推出国产化TCFC型第四代行进式稳流冷却机,我院是该技术与产品在国内唯一的、排它性的拥有者。

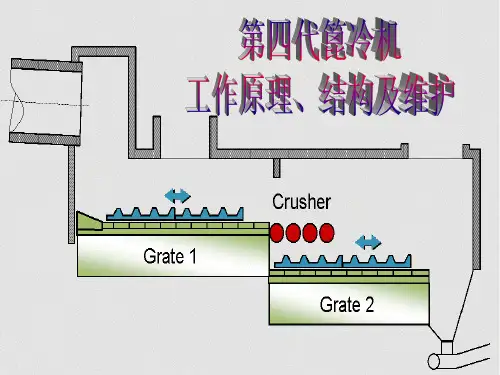

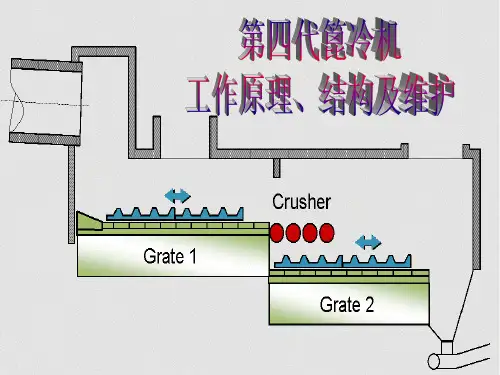

1 第四代篦冷机的总体结构第四代篦冷机由三部分组成:熟料输送,熟料冷却及传动装置。

与以往推动篦式冷却机的最大区别是:熟料输送与熟料冷却是两个独立的结构。

总体结构分上壳体和下壳体。

中间是篦床。

上壳体入料口端端部外侧设若干个空气炮,壳体里墙砌筑耐火砖,下壳体分若干个风室,采用风室供风。

尾部设一台锤式破碎机,整个设备安装完成后与水平面呈5°的斜度,便于熟料向下滑动。

篦床是由若干块篦板组成,篦板固定不动,篦板上部的推料棒往复运动推动熟料向尾部运动。

推料棒运动是由篦床下部的液压缸往复运动带动的。

每个风室由l台风机供风,高压风通过篦板缝隙进入篦床上的熟料层里,对熟料进行冷却。

2 篦板及篦床第四代篦冷机篦板是由δ= 3mm的耐热钢板焊接而成,篦板表面铺一层δ= 8mm的耐热钢板,总体尺寸300mm× 300mm,厚度60mm,篦缝为横向凹槽式,篦缝风道为迷宫式。

每块篦板底部安装一种空气动力平衡式空气流量调节器(Mechanical Flow Regulation简称MFR)。

关于篦板阻力对空气分配作用的关系式:Vg/Vf=Rf+Rr/Rg+Rr式中:Vg—冷风通过粗颗粒熟料层的风速;Vf—冷风通过细颗粒熟料层的风速;Rf—细颗粒料层阻力;Rg—粗颗粒料层阻力;Rr—篦床阻力。

如果Rr>>Rf,Rg,则Vg/Vf≈1。

即如果篦床阻力比料层阻力大得多时,则粗料侧和细料侧的风速基本相等,即风量能在全篦床上均匀分布。

实践验证:第一代篦冷机Vg/Vf=3。

第三代篦冷机Vg/Vf=1.75。

第四代篦冷机Vg/Vf=1。

第四代篦冷机篦板采用迷宫式的篦缝和安装MFR阀,达到了高阻力的特征,通过整个篦床全宽上的熟料层通过风速相等,达到冷却空气均匀分布的最佳状态。

MFR阀采用自调节的节流孔板控制通过篦板的空气流量。

当篦床上熟料层阻力变化,MFR能自动灵敏调节阀的阻力,使熟料层阻力加篦板阻力之和维持恒定,达到通风恒定,最终达到整个篦床上空气均匀分布。