第四代篦冷机研究 开题报告

- 格式:doc

- 大小:25.50 KB

- 文档页数:3

第四代篦冷机引言在现代社会中,冷却技术的应用越来越普遍,尤其是在工业和商业领域。

篦冷机作为一种重要的冷却设备,其性能和效率对于许多行业至关重要。

随着科学技术的不断进步,第四代篦冷机的出现引起了广泛关注。

本文将介绍第四代篦冷机的定义、原理、特点以及可能带来的应用前景。

定义第四代篦冷机是一种新型的冷却设备,其通过利用篦片(通常是金属材料)和冷却剂之间的热交换来降低物体的温度。

与传统的篦冷机相比,第四代篦冷机具有更高的效率和更低的能耗。

原理第四代篦冷机的工作原理基于热力学和热传导的基本原理。

其过程可以大致分为以下几个步骤:1.吸热阶段:冷却剂在低温环境下吸收热量,导致冷却剂温度升高。

2.压缩阶段:冷却剂被压缩,使其温度进一步升高。

3.放热阶段:高温的冷却剂释放热量,导致冷却剂的温度降低。

4.膨胀阶段:冷却剂经过膨胀,使其温度进一步降低。

通过以上循环过程,第四代篦冷机能够不断降低被冷却物体的温度。

特点第四代篦冷机相较于传统篦冷机具有以下几个特点:1.高效率:第四代篦冷机利用了更先进的技术和材料,使得能量的转化效率更高,能够更有效地降低物体的温度。

2.低能耗:相比于传统篦冷机,第四代篦冷机在相同冷却效果下能耗更低,从而节省能源。

3.可调节性:第四代篦冷机的参数可以根据需要进行调节,根据不同的工况和环境要求来优化冷却效果。

4.可靠性:第四代篦冷机采用了更可靠的材料和结构设计,使得其更耐用且寿命更长。

5.环保友好:第四代篦冷机在设计和生产过程中注重环保,减少对环境的污染和资源的浪费。

应用前景由于第四代篦冷机具有以上所述的特点,它在许多领域都有广泛的应用前景。

以下是一些可能的应用领域:1.工业制冷:第四代篦冷机可用于工业领域的冷却设备,如制冷机、冷水机组等。

其高效率和低能耗的特点使得工业生产更加经济高效。

2.商业制冷:篦冷机被广泛应用于商业建筑、超市和电子设备等领域。

第四代篦冷机的特点使得商业冷藏设备更加高效可靠且节能。

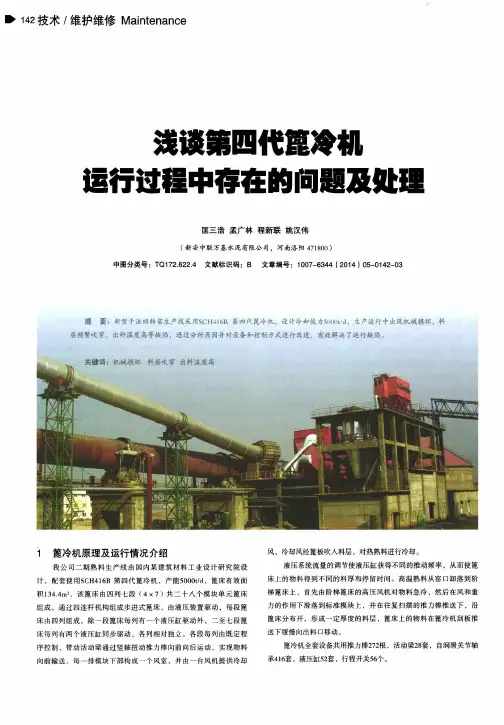

◆142技术/维护维修M ai nt enance匡三浩孟广林程新联姚汉伟(新安中联万基水泥有限公司,河南洛阳471800)中图分类号:TQ l72.622.4文献标识码:B文章编号:1007—6344(2014)05一0142—03提要:新型干法回转窑生产线采用SC H416R第四代篦冷机,设计冷却能力5000t/d,生产运行中出现机械损坏,料层频繁吹穿,出料温度高等缺陷,通过分析原因并对设备和控制方式进行改进,有效解决了运行缺陷。

1篦冷机原理及运行情况介绍我公司二期熟料生产线由国内某建筑材料工业设计研究院设计,配套使用SC H416R第四代篦冷机,产能5000t/d,篦床有效面积134.4m2,该篦床由四列七段(4X7)共二十八个模块单元篦床组成,通过四连杆机构组成步进式篦床,由液压装置驱动,每段篦床由四列组成,除一段篦床每列有一个液压缸驱动外,二至七段篦床每列有两个液压缸同步驱动,各列相对独立。

各段每列由既定程序控制,带动活动梁通过竖轴扭动推力棒向前向后运动,实现物料向前输送÷每一排模块下部构成一个风室,并由一台风机提供冷却风.冷却风经篦板吹人料层,对热熟料进行冷却。

液压系统流量的调节使液压缸获得不同的推动频率,从而使篦床上的物料得到不同的料厚和停留时间。

高温熟料从窑口卸落到阶梯篦床上,首先由阶梯篦床的高压风机对物料急冷,然后在风和重力的作用下滑落到标准模块上,并在往复扫摆的推力棒推送下,沿篦床分布开,形成一定厚度的料层,篦床上的物料在篦冷机刮板推送下缓慢向出料口移动。

篦冷机全套设备共用推力棒272根,活动梁28套,自润滑关节轴承416套,液压缸52套,行程开关56个。

2故障现象及分析在生产运行中经常出现活动梁机构损坏,料层吹穿,出料温度200~250℃等现象。

通过对运行中几种故障的观察我们发现以下几个原因:(1)活动梁传动机构频繁损坏并撞坏接近开关造成设备故障。

该活动梁机构由竖轴、摇臂、连轴销、小连杆、自润滑关节轴承、活动梁、液压缸组成四杆传动机构,悬挂在固定于篦床内的竖轴下端和液压缸支撑座之间,重量在300kg左右,整个四连杆机构在自身重力作用下,对关节轴承施加向下作用力,造成关节轴承、轴销频繁损坏,活动梁下沉,阻力变大,用于控制推动行程的接近开关被撞坏而失效,造成设备故障。

第四代篦式冷却机的应用特点1 第四代篦冷机的总体结构第四代篦冷机由三部分组成:熟料输送,熟料冷却及传动装置。

与以往推动篦式冷却机的最大区别是:熟料输送与熟料冷却是两个独立的结构。

总体结构分上壳体和下壳体。

中间是篦床。

上壳体入料口端端部外侧设若干个空气炮,壳体里墙砌筑耐火砖,下壳体分若干个风室,采用风室供风。

尾部设一台锤式破碎机,整个设备安装完成后与水平面呈5°的斜度,便于熟料向下滑动。

篦床是由若干块篦板组成,篦板固定不动,篦板上部的推料棒往复运动推动熟料向尾部运动。

推料棒运动是由篦床下部的液压缸往复运动带动的。

每个风室由l台风机供风,高压风通过篦板缝隙进入篦床上的熟料层里,对熟料进行冷却。

2 篦板及篦床第四代篦冷机篦板是由δ= 3mm的耐热钢板焊接而成,篦板表面铺一层δ= 8mm的耐热钢板,总体尺寸 300mm× 300mm,厚度 60mm,篦缝为横向凹槽式,篦缝风道为迷宫式。

每块篦板底部安装一种空气动力平衡式空气流量调节器(Mechanical Flow Regulation简称MFR)。

关于篦板阻力对空气分配作用的关系式:Vg/Vf=Rf+Rr/Rg+Rr式中:Vg—冷风通过粗颗粒熟料层的风速;Vf—冷风通过细颗粒熟料层的风速;Rf—细颗粒料层阻力;Rg—粗颗粒料层阻力;Rr—篦床阻力。

如果Rr>>Rf,Rg,则Vg/Vf≈1。

即如果篦床阻力比料层阻力大得多时,则粗料侧和细料侧的风速基本相等,即风量能在全篦床上均匀分布。

实践验证:第一代篦冷机Vg/Vf=3。

第三代篦冷机Vg/Vf=1.75。

第四代篦冷机Vg/Vf=1。

第四代篦冷机篦板采用迷宫式的篦缝和安装MFR阀,达到了高阻力的特征,通过整个篦床全宽上的熟料层通过风速相等,达到冷却空气均匀分布的最佳状态。

MFR阀采用自调节的节流孔板控制通过篦板的空气流量。

当篦床上熟料层阻力变化,MFR能自动灵敏调节阀的阻力,使熟料层阻力加篦板阻力之和维持恒定,达到通风恒定,最终达到整个篦床上空气均匀分布。

第四代行进式稳流冷却机的技术特性伴随水泥技术的进步,追求我国篦冷机发展历史,从上世纪60年代初满足湿法水泥生产的第一代“薄料层篦冷机”的诞生,到上世纪80年代适应新型干法水泥生产技术发展的第二代“厚料层篦冷机”的开发和引进技术,直到上世纪80年代末到90年代初为了进一步节能降耗和适应装备大型化的发展,天津水泥设计院又成功的自主地研制了延用至今的第三代“TC型充气梁高效篦冷机“并对其优化升级,持续升级,持续创新。

TC型篦冷机的技术进步,代表着我国篦冷机技术的发展历史,代表了我国篦冷机产品的国家水平。

在第三代TC型充气梁高效篦冷机技术之后,世界上出现了一种完全革新理念的新一代冷却机。

他们具有模块化,无漏料,磨损少,输送效率高,热回收效率高,运转率高,重量轻等特点。

在篦床的冷风分配上,大部分国外公司的产品都以冷却风自动控制为特色。

如KHD 的风量自动控制阀,SMITH的机械式流量控制阀,而CP的冷却机则不设调节阀;在输送上,除了步进式以外,也有设计成篦床固定的形式,通过推料棒或推料块达到物料输送目的,以减少磨损件。

我国的第四代冷却机的研发于2004年启动,2006年正式立项,历经3年经过前期的充分调研工作,展开一系列的试验及数据采集,明确了冷却机的发展方向,研究新的冷却理念和设计构想。

通过对国外几种形式第四代冷却机的调研,对各家产品优缺点的权衡比较,开发国产化第四代冷却机有了整体思路。

2007年天津水泥设计院与丹麦富士摩根公司最终达成合作意向,在消化、吸收、改进的基础上共同推出国产化TCFC型第四代进行式稳流冷却机。

技术特点1、主要性能TCFC型冷却机具有三高一低的性能,即高热回收效率、高冷却效率、高运转率、低磨损,其主要性能指标如下:单位篦面积产量:44—46T/M2*D单位i冷却风量: 1.7—1.9NM3/KG*熟料热回收率:--75%运转率:〉98%出料温度:65度+环境温度(粒度<=25MM)2、设备结构进行式稳流冷却机的总体结构:设备主要部件包括上壳体、下壳体、篦床、液压传动系统、熟料破碎机等3、主要优点模块化设计:采用标准化模块设计,由新颖而紧凑的模块组建而成;设计周期短、部件互换性能好、安装快、维修简单低电耗:拥有专利技术STAFF流量阀,自动优化风量分布,降低电耗优化料层分布:源于100% 可编程的梭式篦床运动模式消除堆雪人:运用动力学理论设计的模块料口可使下料口料床同时均匀输送,防止熟料堆积梭式往复推动无漏料篦床:水平输送,输送效率高,超低的部件磨损率,不在需要漏料锁风装置和链斗输送设备,整机高度降低四连杆机构:不需要常规的篦床支撑装置,始终保持100%线性运动STAFF流量阀:随料床厚度的变化自动敏感的调节风量,优化冷却风分布,提高热交换效率4、技术特点标准化模块设计:TCFC冷却机采用标准化模块设计,由新颖而紧凑的模块组建而成,通过增加篦床篦板数量,可以适应不同规模的水泥生产线,模块的优化组合可节省设计和工程设备的安装时间,提高维护效率,降低维护成本,同时也大大方便备品备件的供给篦床:篦床由固定篦床和水平篦床组成。

JXBD型四代篦冷机改造甘肃某厂于2010年建成一条2000t/d生产线,篦冷机选用JXBD-2000型第四代推动棒式篦冷机,投入使用以来,该机具有维修量小,篦板不需跟换,但由于此篦冷机设计不合理,投入使用初期,篦冷机运行情况良好,但渐渐暴露出漏料严重,出料温度高等问题。

于2015年年初对篦冷机进行改造,现将改造针对的问题和解决措施等做一介绍。

标签:篦冷机;故障分析;改造1 对篦冷机推动棒传动框架及其密封进行改造1.1 故障原因分析原篦冷机活动框架密封处采用图一结构形式,其在传动框架底部设置一调节大螺栓,使其活动框架可以根据活动盖帽和耐磨块磨损情况调节活动框架升降,来控制耐磨块和活动盖帽之间的间隙。

由于篦板梁是焊接件,非加工件,同时篦板梁在焊接过程中存在焊接变形,累积造成耐磨块在同一篦床面有高有低,造成盖帽和耐磨块之间的间隙有大有小,甚至某些耐磨块与盖帽接触,造成设备的运行阻力大,随着生产,耐磨块与活动盖帽不停着与熟料接触摩擦,造成盖帽与耐磨块之间的间隙越来越大,使漏料越来越严重,另外漏料也造成活动纵板磨损,如图2。

1.2 改造措施针对以上问题,作出如下改造措施:①改变篦板梁结构,同时由原来角钢焊接件改成利用钢板下料焊接件,然单元长度篦板梁一次装夹进行精加工来控制篦板梁安装耐磨板位置的直线度和平面度;②改变耐磨块结构,安装形式由原来焊接在篦板梁上改成通过螺栓联接到新式篦板梁上,单一长度耐磨块进行精加工,使其具有互换性,结构上与盖帽形成机械密封结构形式;③加厚活动纵板,使其具有更高的强度。

通过以上改造,空机运行時,液压系统压力由原来5~6MPa降到1~2MPa,负载时压力由原来12MPa降到6~7MPa,此处只有少许粉尘落到风室,漏料问题得到解决,改造后活动框架密封处结构如图3。

2 更换新式篦板2.1 故障原因分析原来篦板通过铸造成型,篦板缝槽间隙比设计要求间隙大,同时结构不合理,篦床推力棒往复运动时,容易造成把推力棒下面熟料颗粒压到风室去,如图4。

第四代篦冷机工作原理

第四代篦冷机是一种热工冷却设备,主要用于制冷和空调系统。

它的工作原理基于热力学循环和磁场效应。

首先,篦冷机由两个磁性材料制成的篦冷材料组成。

这两种材料之间有一个绝缘层隔开,形成了称为热桥的设备。

一种是磁性材料A,它在磁场下磁化,释放热量;另一种是磁性材料B,它在磁场下脱磁,吸收热量。

当篦冷机开始工作时,磁场会对篦冷材料A进行磁化。

在磁

场中,篦冷材料A对外界散热,将热量从冷源(例如空气或水)吸收。

同时,篦冷材料B处于脱磁状态。

然后,磁场被翻转,使得篦冷材料B被磁化。

篦冷材料B吸

收热量,将其从热源(如空气或水)吸收,同时篦冷材料A

处于脱磁状态。

这样循环进行,篦冷材料A和篦冷材料B交替工作,不断吸

收和释放热量。

通过这个循环过程,使得冷源的温度降低,实现制冷或空调效果。

值得注意的是,第四代篦冷机工作原理基于磁性材料的磁化和脱磁的特性。

而且,这种篦冷机具有高效率、低噪音、可靠性高等优点,因此被广泛应用于各种制冷和空调系统中。

第四代篦冷机使用情况考察报告公司二条由天津水泥工业设计研究院设计的2000t/d级新型干法水泥生产线,分别于2004年10月和2008年12月建成投产;其烧成系统冷却机配置为天津院提供的第三代空气梁篦式冷却机,配套能力为2000t/d和2500t/d,设计出篦冷机熟料温度为环境温度+65℃,但现在熟料冷却效果极差,实际出冷却机温度达220~260℃;篦床漏料严重,很大一部分熟料不是走篦床,而是直接经料斗到熟料斜拉链机;现在两台冷却机篦床料层厚时,(托轮磨损,运转不灵活)传动推不动;料层薄,风极易穿透料层,冷却效果差,冷却机内出现正压;二、三次风温低(比同规格生产线低200多℃),余风风温高,出冷却机熟料温度曾高达260℃,后经公司对风机系统进行了变频技术改造,熟料温度略有下降,但仍在160-230℃之间,远大于国内同类型生产线熟料冷却机实际冷却效果环境温度+75℃的水平;同时料层薄容易被风吹穿,带起的高温熟料对管道及设备的磨损很大,给设备的使用和环境带来很大的影响。

熟料冷却速度慢、导致相变,熟料质量差(强度降低、易磨性变差),同时熟料温度高给后续的输送和粉磨工艺造成严重不良影响,导致输送皮带极易拉断,物料输送溜子、辊压机系统等的异常磨损。

二、三次风温低,既影响窑的煅烧,同时增加熟料的能耗,所以现在冷却机的使用既影响烧成系统的产量和能耗,又对后续粉磨工艺造成糊球和堵塞隔仓板,降低水泥粉磨系统产量,增加电耗,甚至影响水泥的性能。

基于此,公司经报请区国资委及股东会议讨论决定对该两套篦式冷却机系统进行技术改造;为改造取得预期效果,公司安排由董志升副总经理带领高争烧成车间王永红、中控室李建勇等相关人员,并由湖南建材设计院吴春宏、曾必华陪同组成的考察、调研小组,于2013年8月26日至9月5日,对中材成都和冀东集团唐山盾石设备有限公司的设备制造能力和所供设备的水泥使用企业使用情况进行了实地考察,有关情况分别汇报如下:一、云维保山有机化工有限公司4000T/D生产线篦冷机使用情况云维保山有机化工有限公司电石渣综合利用3000t/d熟料水泥生产线坐落在云南省保山州施甸县水长镇,对外规模3000t/d,实际设计规模4000t/d熟料,由成都院总承包,历时22个月,于2012年12月28日建成投产。

第四代篦冷机工作原理

第四代篦冷机是一种基于声波效应的制冷设备。

它利用薄膜振动产生、传递和吸收声波的特性,实现了高效率的制冷效果。

具体来说,第四代篦冷机由两个互相垂直的薄膜构成。

其中一个薄膜是振动膜,另一个薄膜是压电膜。

压电薄膜能够通过施加电场产生振动,而振动薄膜则能够将这种振动转化为声波的形式。

当电场被施加到压电薄膜上时,薄膜会振动,并且将振动通过空气传递到振动薄膜上。

振动薄膜将从压电薄膜传递过来的声波吸收,并将其转化为热能。

这个过程会导致振动薄膜的温度升高。

接着,通过将冷却剂(如氦气)送到振动膜的一侧,传递到振动膜的另一侧,来冷却振动薄膜。

这使得振动薄膜的温度降低,并且导致压力变化。

这个压力变化会产生负反馈效应,使得振动薄膜的振幅趋向于最小值。

通过不断重复上述过程,第四代篦冷机能够实现高效的制冷效果。

与传统制冷设备相比,它具有很多优势,如无液体制冷剂、工作寿命长、能源消耗低等。

因此,第四代篦冷机在空调、冷柜以及其他需要制冷的领域有着广泛的应用前景。

Claudius Peters Clinker Cooler Technology克劳迪斯彼得斯熟料冷却技术Claudius Peters Clinker Cooler Technology General overviewof the ETA Cooler克劳迪斯彼得斯熟料冷却技术ETA 冷却机设计、功能介绍nETA Cooler GeneralnETAHE-Module (10 Rows)高效模块(10排篦板)In general一般来说,每套动作循环包括Principle of MovementV clinkerV clinkerFixed inletPrinciple of MovementV 熟料V 熟料固定入料F pressureFixed inletF R bulk solidV c linkerF R bulk solid For more details movie followsF 压力固定入料部位F R物料V熟料F R物料详情请看下面的电影Grate Cooler篦冷机oDefinitionso名词解释•Kiln•窑下料区cooler的要求Kiln窑下料区Requirements:窑下料区要求RequirementsC l i n ke rF l ow热回收区C l i n ke rF l owRequirements余热回收区各输送板行程可以分别设定Requirement后续冷却区Active Controllability Static inlet section料层、热交换具有高度可控性固定入料部位固定入料部位高效模块注:Chamber:风室Lane:输送板F:风机q(HE Module)q(高效模块Steel support (taking up the forces)Aeration fields(separatly aerated aeras via throttle flaps)Grate plates(Clinker aeration/ cooling) Narrowing(Improves clinker distribution)钢支架通风格(各自独立的通风单位,由调节阀调风)篦板(熟料通风、冷却)收窄区(改善布料)。