SPC控制图详解

- 格式:doc

- 大小:100.50 KB

- 文档页数:7

SPC控制图原理的两种解释关键词:SPC、SPC控制图、SPC控制图原理控制图是在实施SPC过程中,对过程质量特性值进行测定、记录、评估,从而监察过程是否出于控制状态的一种用统计方法设计的图。

图上有中心线CL、上控制限UCL和下控制限LCL,并有按照时间顺序所抽取的样本统计量数值的描点序列。

控制图的原理是什么,这里有两种解释,并根据以下SPC控制图进行说明。

SPC控制图—X控制图●SPC控制图原理的第一种解释假设我们正在进行螺丝生产过程监控,每隔一个小时随机抽取一个车好的螺丝,将结果描点在上图中,并用直线段将点子连接,由此可见,前三个点子都在控制界限内,但第四个点子却超出了UCL,表示第四个螺丝的直径过粗了,现在对第四个点子应做什么判断呢?(1)若过程正常,即分布不变,则出现这种点子超过UCL情况的概率只有1‰左右。

(2)若过程异常,譬如车刀的磨损导致加工的螺丝逐渐变粗,μ逐渐增大,于是分布曲线上移,发生这种情况的概率可能为1‰的几十乃几百倍。

由于情形(2)发生的可能性要比情形(1)大几十乃几百倍,故认为上述异常是由情形(2)造成的。

数学语言上讲这是小概率事件原理:小概率事件在一次试验中几乎不可能发生,若发生即判断异常。

●SPC控制图原理的第二种解释影响产品质量的因素分为偶然因素和异常因素。

偶然因素是过程固有的,对质量影响小,难以去除。

异常因素则非过程固有,时有时无,对质量影响大,但不难去除。

偶然因素引起偶然波动,异常因素引起异常波动。

我们可以这样想,假设在过程中,异常波动已消除,只剩下偶然波动也就是正常波动,根据正常波动,应用统计学原理设计出控制图相应的控制界限,当异常波动发生时,点子就会落在界外。

控制图上的控制界限就是区分偶然波动和异常波动的科学界限。

可此可说,第二种SPC控制图原理的实质是区分偶然因素和异常因素两类因素。

以上就是针对SPC控制图原理的两种解释,相信大家一定对SPC控制图有了进一步的认识。

SPC“ 控制图 ” 的分析与判定控制图(Control Chart)又叫管制图,是对过程质量特性进行测定、记录、评估,从而监察过程是否处于控制状态的一种用统计方法设计的图。

图上有三条平行于横轴的直线: 中心线(CL,Central Line)、上控制线(UCL,Upper Control Line) 和 下控制线(LCL,Lower Control Line) ,并有按时间顺序抽取的样本统计量数值的描点序列。

UCL、CL、LCL统称为控制线(Control Line),通常控制界限设定在±3标准差的位置。

根据 控制图使用目的不同,控制图可分为:分析用控制图和控制用控制图 。

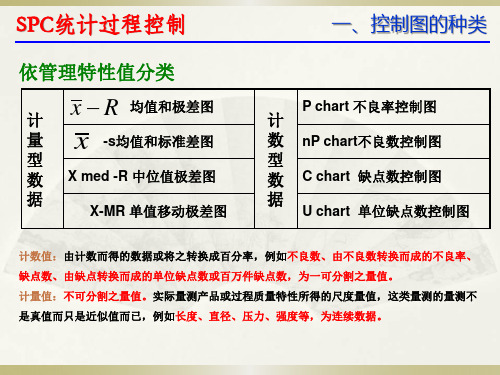

根据统计数据的类型不同,控制图可分为:计量控制图和计数控制图(包括计件控制图和计点控制图)。

计量型控制图平均数与极差控制图( -X-R Chart )平均数与标准差控制图( -X-S Chart )中位数与极差控制图( ~X-R Chart )个別值与移动极差控制图( X-Rm Chart )计数值控制图不良率控制图(P chart)不良数控制图(nP chart,又称 np chart 或 d chart) 缺点数控制图(C chart)单位缺点数控制图(U chart)控制图种类及应用场合:控制图的分析与判定应用控制图的目的,就是要及时发现过程中出现的异常,判断异常的原则就是出现了“小概率事件”,为此,判断的准则有两类。

第一类:点子越出界限的概率为0.27% 。

准则1属于第一类。

第二类:点子虽在控制界限内,但是排列的形状有缺陷。

准则2-8属于第二类。

控制图八大判异准则(口诀)2/3A (连续3点中有2点在中心线同一侧的B区外<即a区内>4/5C (连续5点中有4点在中心线同一侧的C区以外)6连串 (连续6点递增或递减,即连成一串)8缺C (连续8点在中心线两侧,但没有一点在C区中)9单侧 (连续9点落在中心线同一侧)14交替 (连续14点相邻点上下交替)15全C (连续15点在C区中心线上下,即全部在C区内1界外 (1点落在A区以外)▶2/3A (连续3点中有2点在中心线同一侧的B区外<即a区内>)判读:1 . 控制过严;2 . 材料品质有差异;3 . 检验设备或方法之大不相同;4 . 不同制程之资料绘于同一控制图上;5 . 不同品质材料混合使用。

SPC图谱全解:X-R Chart、P-Chart等实战讲解在质量管理领域,统计过程控制(SPC)图谱是一种重要的工具,用于监控过程中的变化和异常。

其中的X-R Chart和P-Chart是常用的SPC图谱类型,能够帮助我们了解过程的稳定性和可靠性。

本文将对X-R Chart和P-Chart进行全面讲解,并结合实际案例进行实战演练。

1. X-R Chart(X平均值和范围图)X-R Chart是一种用于监控过程平均值和离散度的图谱。

在X-R Chart中,有两个子图:X图用于监控过程平均值的变化,R图用于监控样本范围的变化。

通过这两个子图,我们可以快速发现过程中的变化和异常情况。

1.1 X图的解读X图显示了每个样本的平均值,通过观察X图的变化,我们可以判断过程平均值的稳定性。

如果X图呈现出一种随机分布的模式,说明过程平均值是稳定的;如果X图出现趋势或周期性变化,说明过程存在问题,需要进一步分析和改进。

1.2 R图的解读R图显示了每个样本的范围,即最大值和最小值之间的差异。

R图的变化情况反映了过程的离散度,如果R图的变化较小,说明过程的离散度较小;如果R图的变化较大,说明过程的离散度也比较大。

通过观察R图,我们可以判断过程的一致性和稳定性。

1.3 X-R Chart实战案例假设我们要监控一条生产线上的产品尺寸,我们可以每小时从生产线上抽取一个样本,然后测量每个样本的尺寸数据。

通过构建X-R Chart,我们可以及时发现生产线上的尺寸变化情况,并采取相应的控制措施,确保产品尺寸的稳定性。

2. P-Chart(比例图)P-Chart是一种用于监控过程比例或百分比的图谱。

P-Chart通常用于不良品率、缺陷率等指标的监控,能够帮助我们了解过程的质量状况。

2.1 P-Chart的解读P-Chart显示了每个样本中不合格单位的比例,通过观察P-Chart的变化,我们可以判断过程中不良品率的稳定性。

如果P-Chart的波动较小,说明过程中的不良品率比较稳定;如果P-Chart的波动较大,说明过程中存在一定程度的波动,需要及时调整和改进。

SPC控制图详解

什么是控制图?

控制图是对过程质量加以测定、记录从而进行控制管理的一种用科学方法设计的图。

控制图的应用

控制图中包括三条线

1.控制上限(UCL)

2。

中心线(CL)

3。

控制下限(LCL)

控制图的种类

数据:是能够客观地反映事实的资料和数字数据的质量特性值分为:

计量值

可以用量具、仪表等进行测量而得出的连续性数值,可以出现小数。

计数值

不能用量具、仪表来度量的非连续性的正整数值。

计量型数据的控制图

Xbar—R图(均值-极差图)

Xbar—S图(均值-标准差图)

X-MR图(单值-移动极差图)

X-R(中位数图)

计数型数据的控制图

P图(不合格品率图)

np图(不合格品数图)

c图(不合格数图)

u图(单位产品不合格数图)

控制图的判异

控制图可以区分出普遍原因变差和特殊原因变差

1。

特殊原因变差要求立即采取措施

2.减少普遍原因变差需要改变产品或过程的设计

错误的措施

1.试图通过持续调整过程参数来固定住普通原因变差,称为过渡调整,结果会导致更大的过程变差造成客户满意度下降。

2.试图通过改变设计来减少特殊原因变差可能解决不了问题,会造成时间和金钱的浪费。

控制图可以给我们提供出出现了哪种类型的变差的线索,供

我们采取相应的措施。

控制图上的信号解释

有很多信号规则适用于所有的控制图(Xbar图和R图),主要最常见的有以下几种:

规则1:超出控制线的点

规则2:连续7点在中心线一侧

规则3:连续7点上升或下降

规则4:多于2/3的点落在图中1/3以外

规则5:呈有规律变化

SPC控制图建立的步骤

1。

选择质量特性

2。

决定管制图之种类

3.决定样本大小,抽样频率和抽样方式4。

收集数据

5。

计算管制参数(上,下管制界线等)6.持续收集数据,利用管制图监视制程

SPC控制图选择的方法

1.X—R控制图

用于控制对象为长度、重量、强度、纯度、时间、收率和生产量等计量值的场合。

X控制图主要用于观察正态分布的均

值的变化,R控制图主要用于观察正态分布分散或变异情况

的变化,而X—R控制图则将二者联合运用,用于观察正态分

布的变化.

2.X—s控制图

与X—R图相似,只是用标准差(s)图代替极差(R)图而已.

3.Me—R控制图

与X—R图也很相似,只是用中位数(Me)图代替均值(X)。

4.X-Rs控制图

多用于对每一个产品都进行检验,采用自动化检查和测量的场合.

5.p控制图

用于控制对象为不合格品率或合格品率等计数质量指标的

场合,使用p图时应选择重要的检查项目作为判断不合格品

的依据;它用于控制不合格品率、交货延迟率、缺勤率、差错率等。

6.np控制图

用于控制对象为不合格品数的场合.设n为样本,p为不合格品率,则np为不合格品数。

7.c控制图

用于控制一部机器,一个部件,一定长度,一定面积或任何一定的单位中所出现的不合格数目。

焊接不良数/误记数/错误数/疵点/故障次数

8.u控制图

当上述一定的单位,也即n保持不变时可以应用c控制图,而当n有变化时则应换算为平均每项单位的不合格数后再使用u控制图。