氧压机使用说明书

- 格式:doc

- 大小:1.23 MB

- 文档页数:101

氧压机一、岗位任务负责三台ZW—65/30型氧压机的操作及设备维护为转化工序输送合格的氧气。

二、岗位管辖范围三台ZW—65/30型氧压机及辅机、进口氧气储气罐、出口氧气储气罐及与上述设备连接的阀门、管道、电气、仪表均为本岗位所管辖。

三、基本原理氧气压缩机为活塞式压缩机,工作原理是气体依靠在气缸内做往复运动的活塞来进行压缩,具体是通过曲轴、连杆机构将驱动的圆周运动变为活塞的往复运动,从而周期性的改变气缸容积,使气体在气缸内完成膨胀、进气、压缩、排气的过程,达到压缩气体的目的。

吸气时由于活塞移动气缸容积增大,吸气阀在压差作用下开启,工艺气体进入气缸。

当活塞反向移动时,气缸容积减少,气体被压缩,排气阀在压差的作用下被顶开,压缩气体被排出。

完成一个工作循环,活塞继续运动,往复循环以完成工艺气体的连续性压缩和输送。

四、工艺流程简述4.1氧压机气体系统由空分送来的氧气,经进气缓冲罐、氧压机滤清器、一级吸气缓冲器,进入一级气缸压缩;压缩后的气体经一级排气缓冲器、进入一级换热器进行换热、经二级吸气缓冲器,进入二级气缸压缩;压缩后的气体经二级排气缓冲器、进入二级换热器、经三级吸气缓冲器,进入三级气缸压缩,压缩后的气体经三级排气缓冲器,经出气缓冲罐,送转化岗位。

三级缓冲器后设有排气截止阀及放空阀,放空阀为气体紧急放空、吹除及试车用。

每台氧压机设有一回一阀门做为氧压机气量调节阀门,氧气总管设有三回一阀门,调节送出氧气量。

4.2冷却水系统氧压机岗位循环水由空分循环水总管送至每台氧压机进水总管,然后由进水总管分别进入压缩机各级气缸和各换热器;经换热后回水汇至回水总管送循环水岗位。

4.3润滑油系统润滑油循环路线为;曲轴箱→粗滤油器(曲轴箱内)→齿轮油泵→油冷却器→油过滤器→进油总管→各主轴瓦→连杆大头瓦→连杆小头衬套→十字头销→十字头滑道→曲轴箱。

五、工艺操作指标5.1、压力一级进气压力0.005 MPa一级排气压力0.26±0.05 MPa 二级排气气压力0.80±0.05 MPa 三级排气压力≤2.6 MPa润滑油压力<0.27MPa循环油压0.2~0.3 MPa 冷却水上水压力0.35~0.45 MPa 5.2、温度排气温度(冷却前) ≤160℃排气温度(冷却后) ≤40℃润滑油温度≤45.5℃机身内油量≤60℃总进水温度≤35℃油冷却器冷却水回水温度≤35℃冷却水回水温度≤35℃电动机电压10KV电动机电流90A活塞杆温度报警80℃停车90℃轴瓦温度报警70℃停车80℃六、开、停车步骤(原始开车,大修后开车)6.1 开车前的准备工作:a.复查各间隙是否符合要求,并盘车数圈,以检查运行部分有无干涉现象。

氧压机安全操作规程

氧压机是一种容器,可以压缩氧气储存在一个容器中,从而提

供氧气给其他的设备和机器使用。

但是,由于氧气具有易燃、易爆

等特性,所以在使用氧压机时需要严格遵守安全操作规程,以下是

氧压机安全操作规程的介绍:

一、氧气读数及设置

1、设定使用氧气流量,以确保你需要的氧气已准确供应;

2、读取氧气测量,以确保氧气系统按照您设定的流量运作;

3、在阀门,溶解器和各种连接部件等密封配件及安全阀上要放

置标签。

二、使用培训

1、所有负责氧压机使用和维修的员工应受过适当的安全培训;

2、所有员工都应该知道控制氧气系统的主要控件的位置和功能;

3、所有员工都应该知道在使用氧气系统的操作和应急程序。

三、操作应注意事项

1、监测气瓶氧气压力;

2、监视氧气流量;

3、定期检查压力表,替换单个氧气线圈,以确保正常使用并避

免泄漏;

4、不将氧气用于任何非设计的途径;

1。

目录1、一般安全要求: (2)2、主要技术规格 (4)3、结构概述、工作原理及用途 (5)4、主要部件的结构说明 (6)5、存放与保管 (7)6、安装 (8)7、启封和组装 (9)8、运转前的准备工作 (11)9、压缩机的日常操作 (13)10、日常维护和检修 (14)11、封存 (16)资料来源编制校对标准化提出部门审定标记处数更改文件号签名日期批准文号批准1、一般安全要求:1.1 通用安全要求压缩机的操作人员必须经过正式培训,在熟知压缩机的结构、原理和说明书以及正确掌握操作方法和安全防范措施的基础上方能上岗操作。

在没有认真进行安全检查的情况下,不可轻易启动压缩机。

任何违反安全规程的操作都可能导致设备的损坏或危及人身安全。

在改动压缩机系统的任何部位前,应事先与制造厂家的设计部门取得联系。

1.2 受压部件安全要求压缩机气路系统中的缓冲罐、中间冷却器、气液分离器及贮气罐等均为受压部件,凡属压力容器的,用户在安装之前,应与当地劳动部门取得联系,并接受监察。

安全阀及安全附件应妥善维护和定期校验。

严禁压缩机系统超温、超压运行。

当压缩机处于运行中或系统内存有压力时,不得紧固螺栓或拆卸受压零部件(包括曲轴箱堵、盖)1.3 防火与防爆要求对于压缩易燃易爆或有毒气体的压缩机,其安装、使用和操作应符合有关规定。

在通入易燃易爆气体之前必须先用氮气或惰性气体将压缩机系统中的空气置换干净。

站房内应有防止有害气体泄漏后聚积的措施。

气路系统中对外排放口(安全阀的释放口、冷却器的排污口等)应加接导管,引到室外的安全地带放空或集气回收。

电器设备应符合压缩介质所需的防爆等级要求。

1.4 润滑油要求压缩机应使用制造厂家指定的牌号的润滑油,其质量要求应符合标准规定,不同型号的润滑油不得混用。

润滑油应定期更换。

1.5 冷却水要求冷却水应保持清洁,以防水道结垢。

冷却水的水质要求为:1.5.1 有机的和机械的杂质和悬浮物应小于100mg/L,含油量小于5mg/L;1.5.2 接近于中性,即PH值6.5~9;1.5.3具有热稳定性,暂时硬度小于10°(注:硬度1°相当于1L水中,含有10mg的CaO或19mg的MgO)若水质未达到上述要求,应进行过滤和净化。

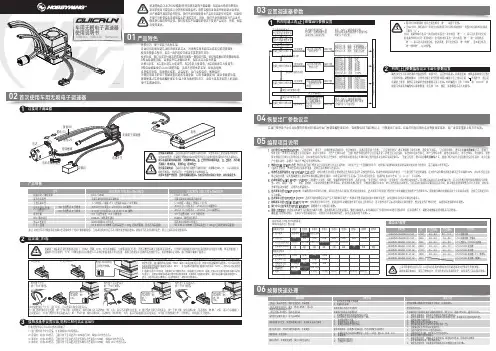

0103设置调速器参数04恢复出厂参数设定利用电调上的SET按键进行参数设置1利用LED参数编程设定卡进行参数设置2设定油门行程23) 刹车时,红色LED恒亮;当油门处于反向最大且最大刹车力度设为100%时,绿色LED也会点亮。

4) 倒车时,红色LED恒亮;当油门处于反向最大且最大倒车力度设为100%时,绿色 LED 也会点亮。

06故障快速处理在油门摇杆处于中立点位置的任意时刻(除进行油门校调或编程设定时),连续按住SET键3秒以上,可恢复出厂设定。

红绿灯同时闪烁时表示恢复设定成功,出厂设定需重新上电方可生效。

10BL60 / 10BL120 Sensored车用无刷电子调速器使用说明书05编程项目说明1. 运行模式(Running Mode):“正转带刹车”模式下,车辆仅能前进和刹车,但不能倒车,该模式通常用于竞赛;“正反转带刹车”模式则提供了倒车功能,通常用于训练。

“正反转带刹车”模式采用双击式倒车方式,即油门 摇杆在第一次从中点区域推至反向区域时,电机只是刹车,不会产生倒车动作;当油门摇杆快速回到中立点区域并第二次推至反向区域时,如果此时电机已停止,则产生倒车动作,如果电机未停止,则不会倒车,仍是刹车,需要 再次将油门回到中点并推向反向区,此时如果电机已经停止才会倒车,这样做的目的是防止车辆行驶过程中因多次点刹而造成误倒车。

“直接正反转”模式采用单击式倒车方式,即油门摇杆从中点区域推至反向区域时,电机立即 产生倒车动作,该模式一般用于攀岩车等特种车辆。

2. 拖刹(Drag Brake)力度: 拖刹是指当油门摇杆从正向区域转入中点区域内时,对电机产生一个微量的刹车力,这样做可以模拟有刷电机的碳刷对电机转子的阻力,适合减速入弯等场合。

(值得注意的是,拖刹会消耗比较多的电量,选择合适的拖刹力度即可)。

3. 电池低压保护阈值(Low Voltage Cut-Off): 这项功能主要是防止锂电池过度放电而造成不可恢复的损坏。

精品文档,你值得期待ZW-25/30型氧气压缩机使用维护说明书0355.SY编制:校对:审核:苏州制氧机有限责任公司二○○八年八月目录一、主要技术规范 (3)二、氧压机简述 (3)三、氧压机的安装要求 (5)四、氧压机的试运转 (8)五、氧压机的正常操作 (9)六、氧压机可能发生的故障及其排除 (10)七、氧压机的检修 (12)八、氧压机的密封和启封 (12)九、交货技术条件 (13)在机器安装以前, 凡与氧气接触的零件表面和管道内部角落, 均应严格去油!一、主要技术规范(一)型式:立式、三列、三级、双作用、气缸无油润滑、水冷式。

(二)排气量:1500m3/h(吸入状态)(三)吸入介质状态:1、介质:干燥氧气2、进气压力:10kPa(G)3、进气温度:20℃(四)最终压力:3.0MPa(G)(五)末级冷却器后气体温度:≤40℃(六)冷却水进口温度:≤32℃(七)气缸直径:一级Ф470mm二级Ф275mm三级Ф165mm(八)活塞行程:220mm(九)曲轴旋转方向:从油泵端看为逆时针方向(十)传动方式:用刚性联轴器与电机直接联接(十一)轴功率:270kW(设计工况)(十二)总重量:22500kg(最大件重量4400kg)(十三)配用电动机:三相异步电动机1.型号:Y500-12型2.功率:315kW3.电压:380kV5.频率:50Hz6.转速:495r/min(十四)冷却水压力:~0.35MPa(表压)(十五)冷却水耗量:48t/h(十六)润滑油循环量:55L/min(一次灌注量300L)N68机械油(十七)齿轮油泵电机功率1.5kW(十八)真空泵电机功率0.55kW二、氧压机简述本机主要由曲轴箱、机身、曲轴、连杆、十字头、气缸、活塞、活门、密封器、气体冷却器、齿轮油泵、油冷却器、氧气过滤器、油过滤器、止回阀门、缓冲器、油蒸汽抽吸系统、氧压机启动柜及仪表柜、电动机等部件组成。

曲轴箱和机身在曲轴中心线处,上下对合构成机座。

共10 页第 1 页YY5201. SMZW-84/30型氧气压缩机使用说明书YY5201 SM开封黄河空分集团有限公司二〇〇八年元月本机各气缸均为铸铁气缸,由缸体、缸头、阀罩和阀盖等零件组成。

气阀配制在缸体侧面,缸体和缸头上有冷却水套,冷却气缸、气阀和填函。

4.7活塞本机各级活塞体均由铝合金制成。

活塞杆材料为不锈钢,表面经高频淬火,具有高耐磨性能,活塞杆与十字头螺纹联接,转动活塞杆即可调整活塞上下死隙。

导向环和活塞环材料均为填充聚四氟乙烯,具有良好的自润滑及耐磨性能。

导向环整体热套在活塞体上,克服了缺口环承受背压的缺点,并能保证在正常运转中不松动,从而控制了环与气缸间合适的工作间隙,因而大大延长了导向环和活塞环的使用寿命,同时还提高了压缩机的容积效率和绝热效率。

活塞环采用斜切口,漏损较小,安装时注意各环开口应错开一定角度。

由于聚四氟乙烯塑料热膨胀系数大,装配时应特别注意活塞环与环槽之间的间隙应在图纸规定的范围之内,过小的侧隙会使活塞环在运动时受热膨胀而卡死在槽内,从而迅速发热损坏。

4.8填函各级填函结构相同,由七盒组成。

每盒均由不锈钢密封盒、装在盒内的三、六瓣密封圈、阻流圈和紧箍在密封圈外缘的弹簧组成。

各填料盒、填函座和填料压盖用两个M8的螺钉联接在一起,然后再整体固定到气缸上,这样便于安装和拆卸。

安装填函时应该注意:a.彻底除净各密封圈毛刺,并用四氯化碳清洗干净。

b. 将密封圈套在Φ73h6圆柱上(或活塞杆上)作轴向漏光检查,除切口处外,各贴合面均不应漏光,否则不予采用(允许小修)。

c. 同一密封盒内,三瓣密封圈应装在靠近气缸一侧。

4.9刮油器刮油器主要由刮油器体、刮油环、弹簧、压盖等零件组成。

刮油环用弹簧箍住,从而使之抱紧活塞杆。

使用前,刮油环需进行刮研,保证与活塞杆很好贴合,以刮净活塞杆上沾附的润滑油,防止润滑油进入填函和气缸中。

装拆刮油环时应注意:a. 刮油环应彻底清除毛刺,但刃口应保持尖锐,装拆时应注意切勿碰伤,以免影响刮油效果。

ZW-84/30型氧气压缩机使用说明书YY5201 SM开封黄河空分集团有限公司二〇〇八年元月目次1 概述 ------------------------------------------------------------------------------------------ 32 主要性能参数 ------------------------------------------------------------------------------ 33 各系统说明 --------------------------------------------------------------------------------- 44 主机主要部件和机组辅助设备说明 --------------------------------------------------- 55 压缩机的主要装配间隙表 --------------------------------------------------------------- 86 压缩机正常开车时的运转参数表 ------------------------------------------------------ 87 压缩机主要零部件、备件和专用工具清单 ------------------------------------------ 91概述ZW-84/30型氧气压缩机为立式、四级四列、双作用、水冷却、无润滑、活塞式氧气压缩机。

可用于大中型空分设备和石油化工等其它工业部门。

该机主要特点为:a. 结构紧凑、占地面积小、重量轻。

b. 动力平衡性好、运转平稳可靠。

c. 振动和噪音小。

d. 运转经济性好。

e. 导向环、活塞环、填料磨损均匀、寿命长。

f.外形美观。

2主要参数3各系统说明请参阅YY5201 LC流程图。

3.1气体系统低压氧气,经吸入滤清器过滤,再经各级压缩及冷却后,送往各使用单位。

盛年不重来,一日难再晨。

及时宜自勉,岁月不待人。

氧压机一、岗位任务负责三台ZW—65/30型氧压机的操作及设备维护为转化工序输送合格的氧气。

二、岗位管辖范围三台ZW—65/30型氧压机及辅机、进口氧气储气罐、出口氧气储气罐及与上述设备连接的阀门、管道、电气、仪表均为本岗位所管辖。

三、基本原理氧气压缩机为活塞式压缩机,工作原理是气体依靠在气缸内做往复运动的活塞来进行压缩,具体是通过曲轴、连杆机构将驱动的圆周运动变为活塞的往复运动,从而周期性的改变气缸容积,使气体在气缸内完成膨胀、进气、压缩、排气的过程,达到压缩气体的目的。

吸气时由于活塞移动气缸容积增大,吸气阀在压差作用下开启,工艺气体进入气缸。

当活塞反向移动时,气缸容积减少,气体被压缩,排气阀在压差的作用下被顶开,压缩气体被排出。

完成一个工作循环,活塞继续运动,往复循环以完成工艺气体的连续性压缩和输送。

四、工艺流程简述4.1氧压机气体系统由空分送来的氧气,经进气缓冲罐、氧压机滤清器、一级吸气缓冲器,进入一级气缸压缩;压缩后的气体经一级排气缓冲器、进入一级换热器进行换热、经二级吸气缓冲器,进入二级气缸压缩;压缩后的气体经二级排气缓冲器、进入二级换热器、经三级吸气缓冲器,进入三级气缸压缩,压缩后的气体经三级排气缓冲器,经出气缓冲罐,送转化岗位。

三级缓冲器后设有排气截止阀及放空阀,放空阀为气体紧急放空、吹除及试车用。

每台氧压机设有一回一阀门做为氧压机气量调节阀门,氧气总管设有三回一阀门,调节送出氧气量。

4.2冷却水系统氧压机岗位循环水由空分循环水总管送至每台氧压机进水总管,然后由进水总管分别进入压缩机各级气缸和各换热器;经换热后回水汇至回水总管送循环水岗位。

4.3润滑油系统润滑油循环路线为;曲轴箱→粗滤油器(曲轴箱内)→齿轮油泵→油冷却器→油过滤器→进油总管→各主轴瓦→连杆大头瓦→连杆小头衬套→十字头销→十字头滑道→曲轴箱。

五、工艺操作指标5.1、压力一级进气压力 0.005 MPa一级排气压力 0.26±0.05 MPa二级排气气压力 0.80±0.05 MPa三级排气压力≤2.6 MPa润滑油压力<0.27MPa循环油压 0.2~0.3 MPa冷却水上水压力 0.35~0.45 MPa5.2、温度排气温度(冷却前) ≤160℃排气温度(冷却后) ≤40℃润滑油温度≤45.5℃机身内油量≤60℃总进水温度≤35℃油冷却器冷却水回水温度≤35℃冷却水回水温度≤35℃电动机电压 10KV电动机电流 90A活塞杆温度报警 80℃停车90℃轴瓦温度报警 70℃停车80℃六、开、停车步骤(原始开车,大修后开车)6.1 开车前的准备工作:a.复查各间隙是否符合要求,并盘车数圈,以检查运行部分有无干涉现象。

氧压机说明书

一、产品概述

氧压机是一种用于将空气中的氧气进行压缩储存的设备,主要用于医疗、实验室和工业领域。

本说明书将为您详细介绍氧压机的使用方法、注意事项及维护保养等内容。

二、产品特点

1. 高压氧气输出:氧压机具备高压输出的能力,可将空气中的氧气高效压缩,满足不同领域的应用需求。

2. 稳定性强:氧压机采用先进的压力控制技术,确保输出氧气的稳定性和精准度,使用户能够享受到可靠的氧气供应。

3. 操作简便:氧压机配备直观的操作面板和简单的控制按钮,用户只需简单的操作即可实现氧压机的启停和压力调整等功能。

4. 安全可靠:氧压机具备多项安全保护功能,如过载保护、过压保护和过热保护等,确保用户在使用过程中的安全。

三、使用方法

1. 首先,将氧压机放置在平稳的地面上,并确保周围空气流通良好。

2. 连接氧气供应管道。

将一端连接到氧气源,另一端连接到氧压机的进气口。

3. 打开氧压机的电源开关,并调整压力控制旋钮,使其适应您所需的氧气输出压力。

4. 等待氧压机自动启动,当达到设定压力后,进气自动停止。

此时,您可以通过出气口连接所需的氧气设备或储存罐。

四、注意事项

1. 严禁在氧压机周围进行明火操作,以免引发火灾或爆炸。

2. 长时间使用氧压机时,请确保设备处于通风良好的环境中,并及时清除设备附近的杂物,防止堵塞散热孔。

3. 在氧压机运行期间,定期检查进气口和出气口是否有堵塞情况,如发现堵塞,请及时清理。

4. 定期检查氧压机的压力表和控制面板是否正常工作,如出现故障,请联系售后服务。

氧压机操作规程氧压机⼀、岗位任务负责三台ZW—65/30型氧压机的操作及设备维护为转化⼯序输送合格的氧⽓。

⼆、岗位管辖范围三台ZW—65/30型氧压机及辅机、进⼝氧⽓储⽓罐、出⼝氧⽓储⽓罐及与上述设备连接的阀门、管道、电⽓、仪表均为本岗位所管辖。

三、基本原理氧⽓压缩机为活塞式压缩机,⼯作原理是⽓体依靠在⽓缸内做往复运动的活塞来进⾏压缩,具体是通过曲轴、连杆机构将驱动的圆周运动变为活塞的往复运动,从⽽周期性的改变⽓缸容积,使⽓体在⽓缸内完成膨胀、进⽓、压缩、排⽓的过程,达到压缩⽓体的⽬的。

吸⽓时由于活塞移动⽓缸容积增⼤,吸⽓阀在压差作⽤下开启,⼯艺⽓体进⼊⽓缸。

当活塞反向移动时,⽓缸容积减少,⽓体被压缩,排⽓阀在压差的作⽤下被顶开,压缩⽓体被排出。

完成⼀个⼯作循环,活塞继续运动,往复循环以完成⼯艺⽓体的连续性压缩和输送。

四、⼯艺流程简述4.1氧压机⽓体系统由空分送来的氧⽓,经进⽓缓冲罐、氧压机滤清器、⼀级吸⽓缓冲器,进⼊⼀级⽓缸压缩;压缩后的⽓体经⼀级排⽓缓冲器、进⼊⼀级换热器进⾏换热、经⼆级吸⽓缓冲器,进⼊⼆级⽓缸压缩;压缩后的⽓体经⼆级排⽓缓冲器、进⼊⼆级换热器、经三级吸⽓缓冲器,进⼊三级⽓缸压缩,压缩后的⽓体经三级排⽓缓冲器,经出⽓缓冲罐,送转化岗位。

三级缓冲器后设有排⽓截⽌阀及放空阀,放空阀为⽓体紧急放空、吹除及试车⽤。

每台氧压机设有⼀回⼀阀门做为氧压机⽓量调节阀门,氧⽓总管设有三回⼀阀门,调节送出氧⽓量。

4.2冷却⽔系统氧压机岗位循环⽔由空分循环⽔总管送⾄每台氧压机进⽔总管,然后由进⽔总管分别进⼊压缩机各级⽓缸和各换热器;经换热后回⽔汇⾄回⽔总管送循环⽔岗位。

4.3润滑油系统润滑油循环路线为;曲轴箱→粗滤油器(曲轴箱内)→齿轮油泵→油冷却器→油过滤器→进油总管→各主轴⽡→连杆⼤头⽡→连杆⼩头衬套→⼗字头销→⼗字头滑道→曲轴箱。

五、⼯艺操作指标5.1、压⼒⼀级进⽓压⼒ 0.005 MPa⼀级排⽓压⼒ 0.26±0.05 MPa⼆级排⽓⽓压⼒ 0.80±0.05 MPa三级排⽓压⼒≤2.6 MPa润滑油压⼒<0.27MPa循环油压 0.2~0.3 MPa冷却⽔上⽔压⼒ 0.35~0.45 MPa5.2、温度排⽓温度(冷却前) ≤160℃排⽓温度(冷却后) ≤40℃润滑油温度≤45.5℃机⾝内油量≤60℃总进⽔温度≤35℃油冷却器冷却⽔回⽔温度≤35℃冷却⽔回⽔温度≤35℃电动机电压 10KV电动机电流 90A活塞杆温度报警 80℃停车90℃轴⽡温度报警 70℃停车80℃六、开、停车步骤(原始开车,⼤修后开车)6.1 开车前的准备⼯作:a.复查各间隙是否符合要求,并盘车数圈,以检查运⾏部分有⽆⼲涉现象。

精品文档,你值得期待ZW-25/30型氧气压缩机使用维护说明书0355.SY编制:校对:审核:苏州制氧机有限责任公司二○○八年八月目录一、主要技术规范 (3)二、氧压机简述 (3)三、氧压机的安装要求 (5)四、氧压机的试运转 (8)五、氧压机的正常操作 (9)六、氧压机可能发生的故障及其排除 (10)七、氧压机的检修 (12)八、氧压机的密封和启封 (12)九、交货技术条件 (13)在机器安装以前, 凡与氧气接触的零件表面和管道内部角落, 均应严格去油!一、主要技术规范(一)型式:立式、三列、三级、双作用、气缸无油润滑、水冷式。

(二)排气量:1500m3/h(吸入状态)(三)吸入介质状态:1、介质:干燥氧气2、进气压力:10kPa(G)3、进气温度:20℃(四)最终压力:3.0MPa(G)(五)末级冷却器后气体温度:≤40℃(六)冷却水进口温度:≤32℃(七)气缸直径:一级Ф470mm二级Ф275mm三级Ф165mm(八)活塞行程:220mm(九)曲轴旋转方向:从油泵端看为逆时针方向(十)传动方式:用刚性联轴器与电机直接联接(十一)轴功率:270kW(设计工况)(十二)总重量:22500kg(最大件重量4400kg)(十三)配用电动机:三相异步电动机1.型号:Y500-12型2.功率:315kW3.电压:380kV5.频率:50Hz6.转速:495r/min(十四)冷却水压力:~0.35MPa(表压)(十五)冷却水耗量:48t/h(十六)润滑油循环量:55L/min(一次灌注量300L)N68机械油(十七)齿轮油泵电机功率1.5kW(十八)真空泵电机功率0.55kW二、氧压机简述本机主要由曲轴箱、机身、曲轴、连杆、十字头、气缸、活塞、活门、密封器、气体冷却器、齿轮油泵、油冷却器、氧气过滤器、油过滤器、止回阀门、缓冲器、油蒸汽抽吸系统、氧压机启动柜及仪表柜、电动机等部件组成。

曲轴箱和机身在曲轴中心线处,上下对合构成机座。

氧压机操作规程氧压机操作规程一、前言氧压机是一种通过压缩空气来提供氧气的设备,广泛应用于医疗、工业和航空等领域。

为了确保氧压机的安全运行,保护操作人员的生命财产安全,制定本操作规程。

二、操作人员要求1. 操作人员必须接受相关培训,了解并掌握正确的操作方法和事故预防措施。

2. 操作人员必须具有健康的体魄,无心脏病、高血压等疾病,禁止酒后、疲劳或药物影响下操作。

3. 操作人员必须穿戴统一工作服,戴好安全帽、防护眼镜和手套等个人防护装备。

4. 操作人员必须遵循操作规程,严禁擅自修改设备参数、过载操作或进行未授权的维修。

三、安全操作1. 氧压机应设置在通风良好、独立的机房中,严禁在闭合空间中操作氧压机。

2. 氧压机应定期维护保养,注意清洁设备表面和过滤器等部位,确保正常运行。

3. 氧压机启动前,检查压力表、流量计和安全阀等仪表是否正常运行,并注意是否出现异常噪音或泄漏。

4. 氧压机启动后,应根据实际需要调节合适的压力和流量,禁止超过设备规定的操作范围。

5. 氧压机在操作过程中如出现异常情况,应立即停机检查,并通知相关人员进行维修。

6. 操作人员在操作氧压机时,应保持机房整洁,禁止堆放易燃物品或其他危险品,避免火源。

四、应急预案1. 操作人员应熟悉并掌握氧压机操作紧急停止按钮的位置,并能够迅速反应和操作,以应对紧急情况。

2. 在氧压机运行过程中如发现异常情况,应立即切断电源,并通知相关人员进行处理。

3. 氧压机设备周围应配备消防器材,并合理设置逃生通道,保证操作人员在紧急情况下的安全。

4. 安全教育:定期开展安全培训,提高操作人员的安全意识,增强应对突发情况的能力。

五、事故和故障处理1. 在操作氧压机过程中如发生事故或故障,应立即报告主管领导和维修人员,进行紧急处理。

2. 禁止操作员私下维修设备或连续操作故障设备,必要时应停机或切断电源。

3. 维修人员在进行设备维修时,必须戴好防护设备,严禁违规操作,确保人身和设备安全。

ZW-3.3/165 型氧气压缩机使用维护说明书目录一、主要技术规范二、压缩机概述三、压缩机的安装要求四、压缩机的试运转五、压缩机的正常运转操作六、压缩机可能发生的故障及其消除七、压缩机的检修八、压缩机的启封、主要技术规范型号:ZW-3.3/165 型型式:立式、三列、五级压缩、气缸无润滑、水冷式排气量:200m3/h (吸入状态)介质:干燥氧气吸入工况:压力102KPa(绝压)温度< 30 r排出工况:压力16.5MPa冷却水:进水温度v 30 r流量〜7t/h行程:180 mm转速:255r/min气缸直径:一级255m二级225m三级145m四级80m五级48m轴功率:52KW旋转方向:从飞轮端看为逆时针方向传动方向:电动机-- 三角皮带传动配用电机:型号Y208M-6功率55KW转速980r/min电压380V频率50Hz润滑油:规格L-AN68机械油(GB/T443-89)一次充灌量180L进气管径:①108X 4排气管径:①28 X 3 冷却水进水管管径:G3" 冷却水出水管管径:G4"机组总重量:〜5848Kg二、压缩机概述:本机主要由机身、曲轴、连杆、十字头、刮油器、齿轮油泵、气缸、活塞、气阀、冷却器、以及电动机等部件组成。

机身和曲轴箱沿曲轴中心线水平分开,并用圆锥销来定位,曲轴支承在四个滑动轴承上,曲轴轴衬由两半组成,安装在曲轴箱上,内有巴氏合金轴衬,上轴承盖压紧要轴承上,利用垫片可调节曲轴主轴颈与轴衬间的间隙。

曲轴箱上装有油面计,以观察箱内贮油量,后部有放油管,以排放旧润滑油。

机身前后有装卸孔,以便装卸十字头、连杆,拧紧连杆螺钉,十字头销及调整连杆轴承间隙,装卸孔上有盖板盖严。

曲轴的三个曲拐颈按120°等分,四个主轴颈作为支承点,并以一级与三级之间的中间轴承固定了曲轴的轴向移动,飞轮安装于曲轴的动力传递端以传递动力。

传动方式采用三角皮带传动,而主机的大皮带轮外圆设计为平面的,以与三角皮带的底面接触传动,其目的是减轻三角皮带的二侧面传动磨损,以延长三角皮带的使用寿命。

Models 6-225, 6-425, 6-250, 6-450,6-275, 6-475, 6-650, and 6-850Air Hydraulic PressesWARNING LABELSTo the left is the safety Alert symbol. When you see these safety alert symbols on your press, Array be alert to the potential for personal injury.Follow recommended precautions and safe operating practices.SETTING UP THE PRESS FOR OPERATIONFor shipping convenience, some of the parts are not assembled. Assemble these parts in the following order:1. Bolt the base angles to uprights using four bolts and nuts, which are provided. Make sure baseangles are against stops on uprights.NOTE: The press should set on a level floor with the base angles touching the floor at allpoints. Use shims where necessary.2. Connect airline into street elbow (Item No. 136) at right hand side of control block.NOTE: Avoid restrictions in air supply line to insure ample air-to-air motor. To ensuremaximum performance the air supply line should be ½” pipe line if the distance from thecompressor to press is 0-30 feet, ¾” line 30-60 feet, and 1” if greater than 60 feet.NOTE: AIR MUST BE MOISTURE FREE. WATER IN AIR LINE WILL CORRODE THIS PRESSBEYOND REPAIR.3. Oil Requirements: Fill reservoir with Mobil DTE 24 or equivalent oil thru pipeline in back of press atpipe coupling by removing pipe plug. NOTE: Make sure the air-source is removed from thereservoir prior to removal of plug. Oil level may be checked (with ram up) by removing thepipe plug on the right side of reservoir near the front. Replace plug before operating the press.Model 6-225 & 6-425 25-ton presses use 6 quartsModel 6-250 & 6-450 50-ton presses use 8 quartsModel 6-275 & 6-475 75-ton presses use 10 quartsModel 6-650 & 6-850 150-ton presses use 20 quarts.4. Attach nose piece to ram by inserting shank into ram and tightening the set screw.5. CAUTION! Place the hoist crank on the lift drum shaft. Turn the hoist crank to relievethe pressure on the table pins. Keeping tension on the hoist crank, remove the table pins one at a time. After removing the tables pins, turn the crank running the table channels from top to bottom. Check to make sure the cable is tracking correctly. The cable should be on each ofthe two upper pulleys and should track back and forth on the cable drum. Always place tablepins under the table channels before releasing the hoist crank when positioning the tablechannels for cable tracking, servicing, or set-up for desired work opening. If a trackingproblem exists, contact the Dake factory for instructions. Be sure all table pins are fullyinserted in place before applying pressure. Always remove or release pressure on the cablebefore pressure is applied.Optional EquipmentRemote relief valve- part number 713510.OPERATIONSWARNING: DO NOT OVERSTROKE THE RAM. Overstroking will cause premature seal failure. Models 6-225, 6-425, 6-250, 6-275 and 6-475 have a 10-inch stroke. Models 6-650 and 6-850 have a 16-inch stroke.The press has been completely tested at the factory and after setting up according to instructions above, the press is ready for operation. However, it is necessary for the operator to acquaint themselves with the controls.1. Three screws (item 109) are used to lock the workhead in the desired position along headchannels.2. The handcrank (item 19) is provided to raise or lower the table channels to the proper work height.When desired height is obtained insert the table pins. Models 6-225, 6-425, 6-250 and 6-450 use 2pins on each side (4 total) and Models 6-275, 6-475, 6-650 and 6-850 use 3 pins on each side (6total). NOTE: Be sure ALL table pins are in place an in as far as they can go before pressureis applied. Be sure to slack off on the cable before pressure is applied. (Refer to point 5under SETTING UPS THE PRESS FOR OPERATION)3. The handle on the left side of the control block (item 76) opens and closes the ball valve, whichreleases pressure on the ram. This valve should be kept firmly closed and opened only when it isdesired to return the ram to its up position.4. The two table plates and two V-blocks are used for supporting the work in process.5. The control knob (item 103) on the right side of the panel regulates the speed of ram travel. Theknob will return to the off position when released.6. The relief valve (item 90) has been set at factory to open at maximum tonnage of press. The valvecan be adjusted by removing hex nut located on top of the valve block at the right front of reservoirand turning the adjusting screw to the left for a lower setting. WARNING: Never exceed ratedtonnage of press.MAINTENANCECAUTION: When disconnecting any parts of this machine be extremely careful that all parts are clean to prevent entrance of dirt in the hydraulic system.1. If press loses Pressure:a. Check all tubing joints for leaks and tighten the tube nuts.b. Leakage past release valve (Item 72). Drain the reservoir, and remove packing nut (Item75),valve rod (Item 73), and ball valve (Item 72). Clean out valve seat and reseat ball valve usingbrass rod as a drift striking sharply with a hammer. Reassemble valve rod, packing and packingnut. Refill reservoir with appropriate oil amount.c. Leakage past eductor inlet check ball (Item 69). Drain reservoir, remove large pipe plug (Item71), valve seat (Item 70), and check ball (Item 69). Clean and inspect seat. Reseat ball on seator replace seat with a new one if necessary. Reassemble with ball above the seat tighteningplugs securely.d. Worn cup leather (Serial No < 192522) or T-ring seal (Serial No > 192523). If none of theprevious conditions seem to have been the cause of the trouble, the cup leather or T-ring sealmay be worn out or damaged. To inspect this it is necessary to drain the oil and remove theworkhead from the press frame. Remove tube assembly (Item 144). Set 2 4x4 blocks on thetable then raise table channels with the block up to the bottom of the reservoir applying pressureto the reservoir. Remove roller brackets from the reservoir and lower workhead using the table.WARNING: Be sure that stroke indicator rod support (item 61) is installed in the side ofthe piston. If not, Insert ½”-13 stud or capscrew in tapped hole in piston. This will holdcylinder off piston. The piston leather or T-ring seal can now be inspected and replaced ifnecessary. Press may be reassembled in reverse order being careful not to damage the lip ofthe leather cup or T-ring seal as it enters the cylinder.2. If press will not develop rated tonnage.a. Dirt under valve balls. Refer to MAINTENANCE 1 – c above.b. Worn cup leather. Refer to MAINTENANCE 1 – d above.c. Relief valve not set properly. This valve is located on the top side near the right end of thecontrol block at the front of the reservoir. The valve is set at the factory to bypass oil from thepump back to the reservoir when the press reaches its rated capacity. The load on the spring(Item 91), which governs the pressure at which the valve will bypass oil, is adjusted by turningthe screw (Item 90) in to increase pressure or out to decrease pressure. Replace seal (Item89) and cap nut (Item 88). NOTE: We advise that the relief valve not be tampered withafter it is once set at the capacity of the press.3. If nothing happens when press is operated.a. Release valve open. Be sure to have release valve firmly closed when using press.b. If the ram will come down only a fraction of its rated stroke, check the oil level in the reservoirwith the ram at the top of its stroke. It should be visible in the sight window at the side of thereservoir.4. If press is operating slow.a. Check air supply line for restrictions to determine if air motors are getting ample supply of air.b. Release valve not closed properly. Release valve must be firmly closed when using the press.c. Wrong hydraulic fluid. After considerable research and tests made with the cooperation of thepump manufacturer, we recommend Mobil DTE 24 oil or equivalent.5. If Oil is coming out of the air vent.Drain out the spring chamber by removing the 1/8” pipe plug, which is put in the hub or boss that contains the oil seal where the ram extends out of the reservoir. Once oil is drained, run the press up to full tonnage with pipe plug still out. Excessive oil is a sign that the head seal has been damaged.Refer to Maintenance section 1 item d to replace seal. Replace pipe plug.6. Excessive leakage around the ram.Drain out the spring chamber as instructed in Maintenance section 5. A small amount of oil in this chamber facilitates lubricating the bushing the ram passes thru and prevents scoring. However, if operation performed on press is spoiled due to slight leakage of oil, remove pipe plug as described in MAINTENANCE 5 and connect tube line to continually drain this chamber.WARNING LABELSTo the left is the safety Alert symbol. When you see these safety alert symbols on your press, be alert to the potential for personal injury.Follow recommended precautions and safe operating practices.Carefully read all safety messages in these instructions and on your press safety signs.Keep safety labels in good condition. Replace missing or damaged safety labels. This machine is intended to be operated by one person. This person should be conscious of the press ram movement not only forLabel 300168 Label 84487Label 84399Label Placement ViewLabel 84395 Label 76462Label 7355Control Block Exploded ViewGrand Haven, MI 49417Phone: 616-842-7110 800-937-3253Fax: 616-842-0859 800-846-3253Web: E-mail: *********************************************************Ite m Part NameModel6-2256-425Model6-2506-450Model6-2756-475Model6-6506-850Qty1 Pulley 602-25H 602 727 1563 22 Frame 700134 700116 706943 701030 13 Hex head cap screw 43341 43342 43361 43720 24 Name plate 81002 81002 81002 81003 15 6-32 x ½” Self tapping screw 43876 43876 43876 43876 46 Table plate 966 545 702 1534 27 V-block - 336 336 1576 28 Table spacer assembly 716691 716692 716788 1553 49 Table channel 701020 701091 706945 701032 210 Lockwasher 43647 43647 43648 43649 811 Hex nut 43916 43916 43917 43919 812 Table pins 981 569 - - 4Table pins - - 569 7205 6 Safety clips 302816 613 Base angle 978 566 566 1551 214 Hex cap screw 43349 43349 43349 43365 415 Lockwasher 43647 43647 43647 43648 416 Square nut 43916 43916 43916 43917 417 Cable 988 580 726 1562 118 Cable clamp 991 991 991 583 419 Hoist crank assembly 701653 701653 701653 701653 120 Worm shaft 7530 7530 7530 742 1 21A Retaining ring 43978 43978 43978 43982 2 21B Retaining ring 27437 27437 27437 43983 222 Worm key 386 386 386 746 123 Worm 385 385 385 744 124 Hoist frame 725 725 725 739 125 Hex cap screw 43335 43335 43335 43353 226 Hex nut 43912 43912 43912 43916 227 Drum shaft 724 724 724 741 128 Drum key 737 737 737 745 129 Worm gear 736 736 736 743 130 Cable drum 723 723 723 740 1 Complete Table Hoist Assembly(Items 20, 21A, 21B, 22, 23, 24, 27, 28, 29,30)701677-S 701677-S 701677-S 700111-S 1Figure 237 ½” Hex Nut 43916 43916 43916 43916 6 39 Cylinder Gasket 9776 9777 9777 9778 140 ½”-13 x 1-½” Soc. Hd. Cap Screw(Serial No. < 192522) -- 43471 43471 -- 141 Piston Bumper (Serial No. < 192522)-- 2221 2221 -- 142 ¼”-20x1” HHCS (Serial No. < 192522)43305 -- -- -- 43/8”-16x1-¼” HHCS (Serial No. < 192522)-- 43330 -- -- 6 3/8”-16x1-¾” HHCS (Serial No. < 192522)-- -- 43332 43332 8 43 ¼” Lockwasher (Serial No. < 192522)43643 -- -- -- 43/8” Lockwasher (Serial No. < 192522)-- 43645 43645 43645 6-844 Supporting Ring (Serial No. < 192522)967 4110 2222 1536 145 Leather Cup (Serial No. < 192522)969 557 706 1538 1T-ring Seal (Serial No. > 192523)17976 17878 17942 37052 146 Cylinder 7361 4101 2213 4197 147 Piston Assembly (Serial No. < 192522)701401 701402 701403 701404 1Piston Assembly (Serial No. > 192523)716225 716226 716227 716228 1 48 Ram Spring (Small) 5722 4107 2231 4196 1Figure 150 Ram Spring (Large) 5721 4106 2232 4195 1Ite m Part NameModel6-2256-425Model6-2506-450Model6-2756-475Model6-6506-850Qty51 Piston Bushing (Serial No. < 192522)5731 4111 2229 1158 1Wear Ring (Serial No. > 192522)76805 76806 76807 3704552 Oil Seal 6019 6020 6021 1477 153 Oil Seal Gasket 6516 6517 6518 6519 154 Retaining Plate 7359 6513 6514 6474 155 No. 10-24 x ½“ Rd. Hd. Screw 43881 43881 43881 43881 4-656 5/16” Set Screw 43575 43575 43575 43575 157 Nose Piece Assembly 701706 701707 701708 701709 158 V-Nose Assembly 701710 701711 701712 701713 159 Stroke Indicator Rod 2260 2260 2260 4264 160 ½“-13 Hex Jam Nut 43940 43940 43940 43940 161 Special Nut 2259 2259 2259 2259 162 ¼“-20 x ¼” Soc. Hd. Set Screw 43558 43558 43558 43558 163 Support Stud 2258 2258 2258 4266 164 No. 2 x 3/16” Drive Screw 43616 43616 43616 43616 365 Scale 2261 2261 2261 4265 166 Reservoir Assembly 715266 716784 716784 715269 167 1/8” N.P.T.F. Soc. Hd. Pipe Plug 589 589 589 589 268 Check Valve Seat 1300 1300 1300 1300 269 ½” N.P.T.F. Soc Hd. Pipe Plug 596 596 596 596 370 3/8” N.P.T.F. Soc Hd. Pipe Plug 588 588 588 588 571 ¼” N.P.T.F. Soc. Hd. Pipe Plug 1567 1567 1567 1567 172 Ball Valve ¾“ Dia. 1936 1936 1936 1936 173 Release Valve Rod 2257 2257 2257 2257 174 Valve Rod Packing 1937 1937 1937 1937 775 Packing Nut 1931 1931 1931 1931 176 Valve Handle 2230A 2230A 2230A 2230A 177 Handle Washer 348 348 348 348 178 3/8”-16 x ¾“ Hex Cap Screw 43326 43326 43326 43326 179 Plunger Unit 6151 6151 6151 6151 180 Pivot Pin 6152 6152 6152 6152 181 Air Control Arm 6153 6153 6153 6153 182 Air Control Link 6154 6154 6154 6154 185 Air Control Shaft 6156 6156 6156 6156 186 Pin 5772 5772 5772 5772 387 1/16” x ½” Cotter Pin 44049 44049 44049 44049 688 Valve Cap Nut 2236 2236 2236 2236 189 O-ring 3965 3965 3965 3965 190 Relief Valve Adj, Screw 2237 2237 2237 2237 191 Relief Valve Spring 893 893 893 893 192 Ball Retainer 892 892 892 892 193 Ball Valve ¼” Dia. 918 918 918 918 194 Relief Valve Seat 891 891 891 891 195 Check Valve Spring 579 579 579 579 196 Check Valve Spring 890 890 890 890 197 Ball Valve ½” Dia. 586 586 586 586 2 100 No. 10-24 x 2-¾” Machine Screw 300248 300248 300248 300248 4 101 Gauge 71270 71271 71272 71273 1103 Control Knob 2250A 2250A 2250A 2250A 1Ite m Part NameModel6-2256-425Model6-2506-450Model6-2756-475Model6-6506-850Qty104 ¼”-20 x ½” Soc. Hd. Set Screw 43562 43562 43562 43562 1 105 ½” Washer 43634 43634 43634 43634 1 106 5/8”-11 Hex Nut 43917 43917 43917 43917 7 108 Rear Roller Bracket 9472 9472 9472 4204 1 109 ¾”-10 x 3” Set Screw 43616 43616 43616 43616 3 112 Flanged Roller 2244 2244 2244 2244 3 113 Bearing 6023 6023 6023 6023 3 114 Front Roller Bracket 9473 9473 9473 4205 1 115 Pump – Haskel Air 63453 63453 63453 63453 1 116 3/8” Pipe Nipple 58226 58226 58226 58226 1 123 ¾” x 4” Pipe Nipple 1818 1818 1818 1818 1 124 ¾“ 90° Pipe Elbow 74017 74017 74017 74017 1 125 ¾“ x 2” Pipe Nipple 58227 58227 58227 58227 1 126 ¾“ Pipe Coupling 1744 1744 1744 1744 1 128 3/8” Street Elbow 1264 1264 1264 1264 2 129 3/8” Pipe Nipple 58226 58226 58226 58226 1 130 Quick Exhaust 1911 1911 1911 1911 1 132 Restrictor 7368 7368 7368 7368 1 133 3/8” Pipe Nipple 58226 58226 58226 58226 1 134 ¼“ - 1/8” Bushing 1100 1100 1100 1102 3 136 ¼“ 90° Street Elbow 1110 1110 1110 1110 1 137 ¼“ Pipe Coupling 1330 1330 1330 1330 1 138 Check Valve 1841 1841 1841 1841 1 139 Tube Fitting 19576 19576 19576 19576 5 140 Air Vent 632 632 632 632 1 141 Tube 7680 7681 7682 7683 1 142 Tube 7684 7684 7684 7685 1 143 Tube Elbow 1944 1944 1944 1944 2 144 Tube Assembly 701719 701720 701721 701722 1 145 Tube Elbow 1252 1252 1252 1252 2 146 Tube Assembly 701723 701723 701723 701724 1 147 Tube Elbow 1248 1248 1248 1248 2 148 Tube Assembly 701725 701725 701725 701726 1 Cylinder Repair Kit (Items: 39, 45, 52, 53, 72,74, 89, 93, 97)713053 713054 713055 713056 1 Haskel Pump Repair Kit 713034 713034 713034 713034 1-2 ADDED PARTS USED WITH DOUBLE PUMP PRESSES NOT ILLUSTRATED115 Pump 63453 63453 63453 63453 1 139 Tube Fitting 597 597 597 597 5 149 Tube Tee 1249 1249 1249 1249 1 150 Tube Tee 7693 7693 7693 7693 1 151 Tube Assembly 701727 701727 701727 701728 1 152 Straight Fitting 1251 1251 1251 1251 1 153 Tube Assembly 701729 701729 701729 701729 1 154 Straight Fitting 1247 1247 1247 1247 1 155 Tube Assembly 701730 701730 701730 701731 1Model 6-225, 6-425, 6-250, 6-450,11 6-275, 6-475, 6-650, & 6-850。

制氧机使用说明书制氧机使用说明书篇一:家用制氧机的使用方法家用制氧机的使用方法鱼跃制氧机适用:医疗机构和家庭进行氧疗与保健。

1、医疗功能:给患者供氧,配合治疗心脑血管、呼吸系统、。

慢性阻塞性肺炎等疾病,以及煤气中毒及其它严重缺氧病症。

2、保健功能:通过给氧改善身体供氧状况,达到补氧保健的目的。

适用于中老年人,体质较差者,孕期妇女,高考学生等存在不同程度缺氧的人群,也可在重体力或脑力消耗后,用于消除疲劳,恢复身体机能。

3、鱼跃制氧机适用于城市、乡村、边远地区、山区、高原等中小型医院、诊所、卫生站等。

同时也适用于疗养院、家庭氧疗、体育训练中心、高原兵站及其他用氧场所。

何谓氧中毒?长时间、高流量吸氧(指吸入浓度为90%以上氧气,流量>5升/分),从而导致肺泡中氧浓度过高,使得肺泡及人体出现各种损害性病变,称为氧中毒。

如果吸入90%以上的氧气流量控制在1—3升/分钟之间,则肺泡氧浓度在25-33%之间,符合肺泡中气体交换的最佳浓度,是绝不会发生氧中毒的。

1、氧流量不宜过高或过低,过高会造成二氧化碳在体内潴留,加重病情;过低则达不到氧疗效果,正确的吸氧流量应该2升/分钟左右,(90%以上医用氧)。

2、根据病情状况,确定每天氧疗时间:(1)慢性阻塞性肺疾病(慢性支气管炎、支气管哮喘、肺气肿、肺心病等)每天氧疗时间最好在15小时以上,具体时段不限;(2)心脑血管系统疾病(高血压、高血脂、动脉硬化、冠心病、心律失常、脑血栓、脑萎缩等)、颈椎病患者建议每天分早晨、下午、晚上三次吸氧,每次吸氧40分钟左右;(3)糖尿病人建议每日吸氧2-4次,每次1小时左右,分别安排在早上、上午、下午、晚上;(4)失眠患者最好在临睡前吸氧30-60分钟;(5)亚健康状态、美容每次吸氧在30分钟左右,一天1-2次;制氧机使用说明书篇二:制氧机说明书变压吸附制氧机操作使用说明书JIUDA深圳市久大轻工机械SHEN ZHEN JIUDA LIGHT INDUSTRY MACHINERY CO. LTD.目录1、相关知识31.1. 气体知识31.2. 压力知识31.3. 电力知识31.4. 安全知识31.5. 知识产权31.6. 提示32、变压吸附(PSA)制氧原理及系统设备概述42.1. 概述42.2. PSA制氧原理42.3. PSA制氧基本工艺流程42.4. PSA制氧系统设备53、设备安装及工况条件6 3.1. 设备布置要求63.2. 工况条件73.3. 设备安装74、设备调试及开停车7 4.1. 设备调试前准备工作7 4.2. 设备首次开车74.3. 设备正常开车步骤8 4.4. 设备正常停车步骤84.5. 故障紧急停车步骤84.6. 设备正常运行状态描述94.7. 设备操作注意事项95、设备检验95.1. 检验标准95.2. 设备出厂检验96、设备维护106.1. 设备日常维护106.2. 设备周期性维护106.3. 常见故障处理116.4. 设备维护记录表117、随机附件117.1. 设备清单117.2. 随机提供的资料、备件127.3. 设备提示、警示牌128、设备保修条款128.1. 设备质量保证条款12 8.2. 设备保修范围128.3. 产品售后服务承诺13 附件1.系统日常工作记录表附件2.系统维护记录表1、相关知识1.1. 气体知识氧气作为空气中含量丰富的气体,取之不竭,用之不尽。

新松氧气机使用说明书

新松氧气机使用说明书

一、安全操作注意事项

1. 请确保氧气机处于安全用电状态,请勿乱拆卸线路或改变接线方式。

2. 在使用时请务必确保氧气机处于干燥、通风、防尘的环境。

3. 对接线机进行检查时,请关闭电源供应,以防止意外发生。

4. 使用时,请将手机屏幕放在氧气机的可视范围之外以防碰撞。

5. 氧气机的整体重量较大,请勿独立搬运或拉动,以免造成意外伤害。

二、氧气机使用方法

1. 将氧气机的电源插座插入插头,然后将插头插入电源接口即可。

关于电源的操作,请遵循机器上的标识指示。

2. 将氧气机连接到空气净化器或其他附件,以进行对应的活动。

可以使用氧气机提供的支架来安装接头,以防止接头拉断。

3. 当使用氧气机时,要注意机器温度,使用时间不能太长,否则容易造成机器的损坏。

三、注意事项

1. 在使用中,请勿将氧气机与潮湿的物体接触,以免造成电路短路。

2. 请勿使用氧气机安装附件时使用锤子,以免损坏机器内部部件。

3. 在使用氧气机时,请勿将氧气机放在高温、潮湿或有火源的

地方。

4. 氧气机的电源线应在使用完毕后及时拔下,以免造成不必要的损失。

四、总结

新松氧气机是一款高性能的氧气机,本说明书详细介绍了如何安全、正确使用氧气机。

用户在使用时,应当遵守安全操作注意事项和使用方法,并特别注意连接时的正确操作,以免造成意外损失。