最新IE手法改善案例-人机联合作业资料讲解

- 格式:ppt

- 大小:331.00 KB

- 文档页数:7

挑战IE综合能力之IE分析技法(工程、联合作业、生产线编成分析)改善思想1运转分析1、运转分析对某件事情进行一日或长时间的观测,再通过生产内容与非生产内容的分析,将其改善为更好的生产系统,以及设定(改订)标准时间的最恰当的闲置率为主目的的技法。

目的:①去除及减少操作者或设备的等待等非生产性因素,按计划进行生产(生产量/纳期的遵守)②通过时间别、日别的生产量或劳动变化的分析,提高生产性及所有资源的有效利用率(生产性的提高)③适当的人、设备、方法的决定(作业标准的设定)④设定标准时间时,决定适当的辅助作业时间或闲置率(标准时间的设定)⑤标准时间的精度或作业标准的检查(1)运转分析方法(2)作业分类(3)记录事例2.抽样对人或机械的运转情况及劳动的种类等进行瞬间观测,并把其结果整理统计,再以统计方式推测各观测项目的时间构成比率、运转率(非运转率)或其推移情况的运转分析技法。

抽样的用途:①了解设备或人的运转②通过掌握保留动力、改善作业分工,来提高运转率,研讨设备增设及增员与否,并掌握流水作业的均衡③有助于以标准资料设定的基础资料的活用,并有助于个别很不规则的操作④决定延迟、闲置率的基础资料⑤发生时间无规律,因此很难计算种类、内容多样的延迟因素各自的时间值,所以一般用百分比来表示。

抽样的特征:①适合作业周期长或“非反复性”作业②适合作业领域广、加工频率高的作业现场分析③实施程序简单,所以不需要对观测者的高度训练④不需要StopWatch等测定仪器,因瞬间观测,可以排解操作者的心理压力⑤观测数量少也可以测定,但比时间研究法(PTS法)观测误差大抽样的原理:①W/S是概率法则为基础。

样品不能存在偏向型。

②某集团里随意抽取的样品一般与原集团的性质类似。

③如增加样品数量,就与某集团的分布曲线(正规分布)是一致的。

④随着样品数的增加,调查费用也会增加,所以应从经济性和信赖度出发决定观测次数(Work Sampling)。

IE改善案例

一、改善背景

某公司是一家坐落于深圳的工厂。

最近一年来,公司一直受到“民工荒”的困扰,工厂每天都在招工,然而人手总是不够用。

在这种情况下,公司领导决心挖掘现有员工的潜力,从提高人员效率的角度来解决人手不足的问题。

二、培训方法

采取现场培训、现场实践的方法。

培训对象就是作业员。

也就是说,这些作业员自己学习,自己改善。

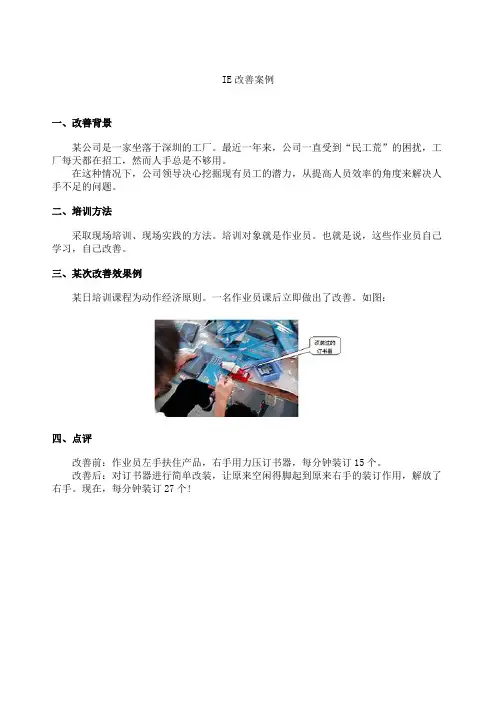

三、某次改善效果例

某日培训课程为动作经济原则。

一名作业员课后立即做出了改善。

如图:

四、点评

改善前:作业员左手扶住产品,右手用力压订书器,每分钟装订15个。

改善后:对订书器进行简单改装,让原来空闲得脚起到原来右手的装订作用,解放了右手。

现在,每分钟装订27个!。

IE人机法改善培训教材1.手法名称人机配合法(Man-MachineChart),简称“人机法”2.目的学习如何记录人与机器配合工作时之过程。

近代的工作,大概是以人来操作机器生产较多。

尤其在大量生产的工厂来看,几乎都是采用机器来生产。

所以人与机器一起配合的工作是俯拾可见的。

就以在我们的家庭生活中也可以看到有关人与机器配合工作的现象。

最常见到的例子就是洗衣机,聪明的家庭主妇,她会一面打开洗衣机开始洗衣服,另一方面从事别的工作或娱乐,例如煮饭、做菜或看电视,或教导儿女读书做功课等。

虽然这种人与机器工作之间的关系在我们日常的生活中几乎是到处可以见到。

但是我们是否能明确知道“人”的工作时间以及“机器”的工作时间所占之比例有多少。

一个“人”最多可操作几部机器,是这个人能力所及的范围,在人与机器相配合的工作中,是否配合的很好,是否有可以改善的地方,这些都是“人机配合法”可以协助我们去了解及改善的地方。

因此人机配合法,主要在分析人工或机器之能量闲余,以谋消除浪费增进效率之道。

在一般[人―机配合法]中,操作者之工作周期时间往往比机器运行之周期为短,为谋利用这段闲余时间,吾人往往考虑两种可能性:(1)利用此空闲时间,操作另一部机器。

(2)利用这段空闲时间,作清除削屑,规量工作物或其他手工之操作。

由这两种可能性之考虑所得改进之结果,大都使操作者之工作能量(时间)作最充分之利用。

3.意义以图表的方式,记录操作人员与一部机器或多部机器之操作关系,并藉此记录来作进一步之分析与改善。

4.应用范围(1)1人操作1部机器或多部机器(2)数人操作1部机器或多部机器(3)数人操作一共同之工作5.功用(1)了解在现况下,操作人之时间或机器之时间是否妥善应用(2)依上述之记录加以质疑,寻求改善之地方。

(3)用以比较改善前及改善后之差异情形。

6.名词释义:共同作业以空白方格表示,是指6.1.1.当操作人(1)正在操作机器。

(2)与另一位操作人共同工作。

以下是一IE改善案例:

某家公司的生产线经常出现质量问题,导致客户投诉和生产线

停滞。

为了解决这个问题,公司决定进行IE改善。

首先,IE团队对生产线进行了彻底的分析,找出了其中的瓶颈

和问题点。

他们发现,生产线上的某些工序过于繁琐,需要多个步

骤才能完成,而且工人在操作过程中容易出现误差。

此外,生产线

上的设备老化严重,需要更新升级。

基于这些发现,IE团队提出了一系列的改善措施。

他们重新设

计了某些工序,使其更加简洁高效,并采用了一些新的设备和工具

来提高生产效率和质量。

同时,他们也加强了对员工的培训和管理,确保员工能够正确地执行操作流程和设备操作。

经过几个月的努力,公司的生产线质量得到了极大的提升,客

户投诉率也明显下降。

同时,生产线的效率也得到了极大的提高,

为公司节省了大量时间和成本。

这个IE改善案例成为了公司内部的

一个经典案例,并被多次分享和学习。

![IE七大手法2:人机法[4975]](https://uimg.taocdn.com/466339aab14e852459fb572a.webp)