第5章压铸模的基本结构及分型面设计介绍

- 格式:ppt

- 大小:8.53 MB

- 文档页数:48

第五章压铸模的基本结构及分型面设计压铸模是保证压铸件质量的重要的工艺装备,它直接影响着压铸件的形状、尺寸、精度、表面质量等。

压铸生产过程能否顺利进行,压铸件质量有无保证,在很大程度上取决于压铸模的结构合理性和技术先进性。

在压铸模设计过程中,必须全面分析压铸件结构,了解压铸机及压铸工艺,掌握在不同压铸条件下的金属液充填特性和流动行为,并考虑到经济效益等因素,才能设计出切合实际并满足生产要求的压铸模。

第一节压铸模的基本结构压铸模由定模和动模两大部分组成。

定模固定在压铸机的定模安装板上,浇注系统与压室相通。

动模固定在压铸机的动模安装板上,随动模安装板移动而与定模合模、开模。

合模时,动模与定模闭合形成型腔,金属液通过浇注系统在高压作用下高速充填型腔;开模时,动模与定模分开,推出机构将压铸件从型腔中推出。

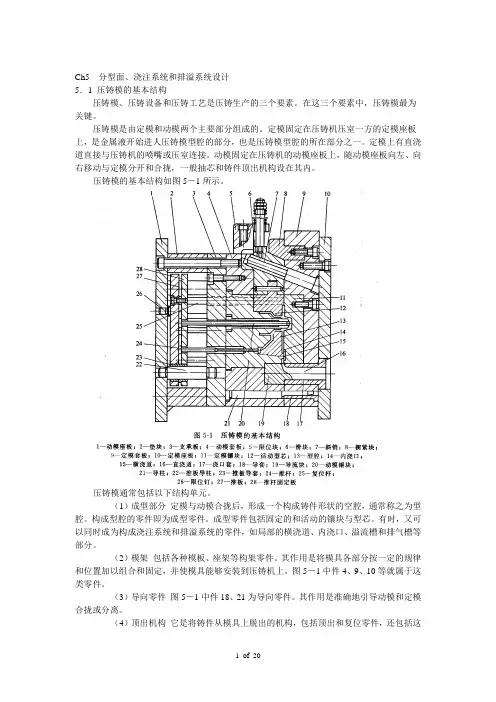

压铸模的基本结构如图5-1所示:图5-1压铸模的基本结构1-动模座板2-垫块3-支承板4-动模套板5-限位块6-螺杆7-弹簧8-滑块9-斜销10-楔紧块11-定模套板12-定模座板13-定模镶块14-活动型芯15-型芯16-内浇口17-横浇道18-直浇道19-浇口套20-导套21-导流块22-动模镶块23-导柱24-推板导柱25-推板导套26-推杆27-复位杆28-限位钉29-推板30-推杆固定板一、成型零件决定压铸件几何形状和尺寸精度的零件。

形成压铸件外表面的称为型腔;形成压铸件内表面的称为型芯。

如图中的定模镶块13、动模镶块22、型芯15、活动型芯14。

二、浇注系统连接压室与模具型腔,引导金属液进入型腔的通道。

由直浇道、横浇道、内浇口组成。

如图中浇口套19、导流块21组成直浇道,横浇道、内浇口开设在动、定模镶块上。

三、溢流、排气系统排除压室、浇道和型腔中的气体,储存前流冷金属液和涂料残渣的处所,包括溢流槽和排气槽,一般开设在成型零件上。

四、模架将压铸模各部分按一定规律和位置加以组合和固定,组成完整的压铸模具,并使压铸模能够安装到压铸机上进行工作的构架。

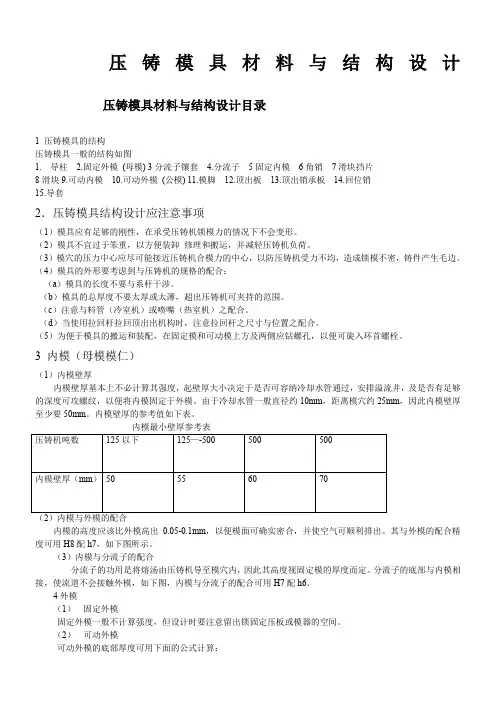

压铸模具材料与结构设计压铸模具材料与结构设计目录1 压铸模具的结构压铸模具一般的结构如图1.导柱2.固定外模(母模) 3分流子镶套 4.分流子5固定内模6角销7滑块挡片8滑块9.可动内模10.可动外模(公模) 11.模脚12.顶出板13.顶出销承板14.回位销15.导套2.压铸模具结构设计应注意事项(1)模具应有足够的刚性,在承受压铸机锁模力的情况下不会变形。

(2)模具不宜过于笨重,以方便装卸修理和搬运,并减轻压铸机负荷。

(3)模穴的压力中心应尽可能接近压铸机合模力的中心,以防压铸机受力不均,造成锁模不密,铸件产生毛边。

(4)模具的外形要考虑到与压铸机的规格的配合:(a)模具的长度不要与系杆干涉。

(b)模具的总厚度不要太厚或太薄,超出压铸机可夹持的范围。

(c)注意与料管(冷室机)或喷嘴(热室机)之配合。

(d)当使用拉回杆拉回顶出出机构时,注意拉回杆之尺寸与位置之配合。

(5)为便于模具的搬运和装配,在固定模和可动模上方及两侧应钻螺孔,以便可旋入环首螺栓。

3 内模(母模模仁)(1)内模壁厚内模壁厚基本上不必计算其强度,起壁厚大小决定于是否可容纳冷却水管通过,安排溢流井,及是否有足够的深度可攻螺纹,以便将内模固定于外模。

由于冷却水管一般直径约10mm,距离模穴约25mm,因此内模壁厚至少要50mm。

内模壁厚的参考值如下表。

(2)内模与外模的配合内模的高度应该比外模高出0.05-0.1mm,以便模面可确实密合,并使空气可顺利排出。

其与外模的配合精度可用H8配h7,如下图所示。

(3)内模与分流子的配合分流子的功用是将熔汤由压铸机导至模穴内,因此其高度视固定模的厚度而定。

分流子的底部与内模相接,使流道不会接触外模,如下图,内模与分流子的配合可用H7配h6。

4外模(1)固定外模固定外模一般不计算强度,但设计时要注意留出锁固定压板或模器的空间。

(2)可动外模可动外模的底部厚度可用下面的公式计算:其中:h:外模底部之厚度(mm)p:铸造压力(kg/cm2)L:模脚之间距(mm)a:成品之长度(mm)b:成品之宽度(mm)B:外模之宽度(mm)E:钢的杨氏模数=2.1×106kg/cm2d:外模在开模方向的最大变形量(mm),一般取d≤0.05mm.例:某铸件长300mm,宽250mm,铸造压力选定280(kg/cm2),外模之宽度560(mm),模脚之间距360(mm),最大变形量取0.05(mm)。

常见的压铸模具结构及设计压铸模具是利用压力将熔融金属注入模具腔中,通过冷却固化后得到所需形状的金属制品。

它由模具座、模具芯、模具板等组成,其结构设计直接影响到压铸产品的质量和生产效率,因此压铸模具的结构设计是相当关键的。

1.单向模具结构:即模具腔和模具芯的投入方向相同,熔融金属由一边流入模具腔,另一边流出。

这种结构适用于形状简单的压铸产品,生产效率较高。

但由于金属在流动过程中存在进气孔和气泡的产生,容易影响产品质量。

2.双向模具结构:即模具腔和模具芯的投入方向相反,熔融金属同时从两个方向流入模具腔,避免了进气孔和气泡的产生,使产品质量更加稳定。

但此种结构制造难度较大,因此适用于形状复杂的产品。

3.多向模具结构:即模具腔和模具芯的投入方向可以有多个选择,根据具体产品的形状和要求来设计。

这种结构适用于有多个几何孔形和复杂造型的产品。

4.滑动式模具结构:适用于有突出部分或凹陷部分的产品,模具芯和模具腔可以相对滑动,来实现产品形状的复杂性。

滑动式模具结构使得产品成型更加容易,同时也增加了模具制造的难度。

5.注射式模具结构:适用于较大规模的压铸产品生产,通过在模具腔中注入压力来驱动熔融金属充满整个模具腔,从而制造大型、复杂的产品。

在压铸模具的设计中,需要考虑以下几个方面:1.模具材料的选择:通常采用高速钢、合金钢或特殊合金作为模具材料,以保证模具的耐磨性和耐蚀性。

2.模具结构的合理性:要满足产品的形状和要求,保证产品质量和生产效率。

通过模具芯、模具腔和模具座的设计,确定模具的结构。

3.模具冷却系统的设计:合理的冷却系统设计可以缩短模具的冷却时间,提高生产效率。

同时可以有效控制模具温度,避免模具受热膨胀。

4.维修和更换模具的方便性:设计模具时要考虑到日常维修和更换部件的便利性,提高模具的使用寿命。

总结起来,压铸模具的结构设计需要根据产品形状和要求来确定,考虑到产品质量和生产效率。

同时还要合理选择模具材料,设计冷却系统,并考虑维修和更换模具的方便性。

Ch5 分型面、浇注系统和排溢系统设计5.1 压铸模的基本结构压铸模、压铸设备和压铸工艺是压铸生产的三个要素。

在这三个要素中,压铸模最为关键。

压铸模是由定模和动模两个主要部分组成的。

定模固定在压铸机压室一方的定模座板上,是金属液开始进人压铸模型腔的部分,也是压铸模型腔的所在部分之一。

定模上有直浇道直接与压铸机的喷嘴或压室连接。

动模固定在压铸机的动模座板上,随动模座板向左、向右移动与定模分开和合拢,一般抽芯和铸件顶出机构设在其内。

压铸模的基本结构如图5-1所示。

压铸模通常包括以下结构单元。

(1)成型部分定模与动模合拢后,形成一个构成铸件形状的空腔,通常称之为型腔。

构成型腔的零件即为成型零件。

成型零件包括固定的和活动的镶块与型芯。

有时,又可以同时成为构成浇注系统和排溢系统的零件,如局部的横浇道、内浇口、溢流槽和排气槽等部分。

(2)模架包括各种模板、座架等构架零件。

其作用是将模具各部分按一定的规律和位置加以组合和固定,并使模具能够安装到压铸机上。

图5-1中件4、9、10等就属于这类零件。

(3)导向零件图5-1中件18、21为导向零件。

其作用是准确地引导动模和定模合拢或分离。

(4)顶出机构它是将铸件从模具上脱出的机构,包括顶出和复位零件,还包括这个机构自身的导向和定位零件,如图5-1中件22、23、24、25、27、28。

对于在重要部位和易损部分(如浇道、浇口处)的推杆,应采用与成型零件相同的材料来制造。

(5)浇注系统与成型部分及压室连接,引导金属液按一定的方向进人铸型的成型部分,它直接影响金属液进人成型部分的速度和压力,由直浇道、横浇道和内浇口等组成,如图5-1中件14、15、16、17、19。

(6)排溢系统排溢系统是排除压室、浇道和型腔中的气体的通道,一般包括排气槽和溢流槽。

而溢流槽又是储存冷金属和涂料余烬的处所。

有时在难以排气的深腔部位设置通气塞,借以改善该处的排气条件。

(7)其他除前述的各结构单元外,模具内还有其他如紧固用的螺栓、销钉以及定位用的定位件等。

压铸模具结构基础知识压铸模具,听起来是不是很高大上?别担心,今天我们就来聊聊这个看似复杂其实很有趣的话题。

压铸模具其实就是用来生产金属零件的一种工具,它们的结构就像是机械界的“画板”,把金属液体像画颜料一样,一股脑儿地倒进去,等它冷却下来,就变成了我们需要的零件。

听起来简单吧?但背后的门道可多了。

1. 压铸模具的基本构造1.1 模具的主要部件首先,压铸模具的结构可以说是五花八门,但基本上离不开几个主要部件。

你想啊,模具里有一个“型腔”,就是我们说的零件的模样。

这一部分就像是你做蛋糕的模具,倒进去液体金属后,等它冷却下来,就能拿到你想要的形状。

除此之外,还有“型芯”,这东西可不是开玩笑的,它负责在模具中创造出复杂的内部形状,想想看,蛋糕里如果你想要个洞,必须得有个“芯”才能做出来。

接着,我们还得提到“合模系统”。

这个系统就像模具的心脏,负责把模具的两部分紧紧合在一起,防止金属液体从缝隙里漏出去。

不然一不小心,整个车间都成了“金属河”,那可就麻烦了!另外还有“冷却系统”,想象一下,金属液体在模具里翻滚得热火朝天,这时候得有冷却水道来帮忙降温,不然模具可是会变得“热火朝天”的哦。

1.2 模具的工作原理说到这里,可能有小伙伴会问,压铸模具到底是怎么工作的呢?简单来说,就是把金属加热到液态,然后用高压把它们注入模具型腔里。

听起来是不是有点像“万里长征走一回”?没错,压铸的过程就像是一场冒险,液体金属要穿越各种管道,最终落到“家”里——型腔中。

一旦金属注入,冷却系统就开始发挥作用,帮忙把这股热量赶走。

冷却完成后,模具打开,零件就“呼之欲出”了!这时,像是经历了一场“历险”的金属,终于变成了我们所需的产品,真是个让人兴奋的时刻。

2. 压铸模具的应用领域2.1 日常生活中的应用压铸模具的应用可谓是无处不在。

想想你的手机、汽车,甚至是厨房里的炊具,很多零件都是通过压铸模具制作出来的。

你见过那些闪亮亮的铝合金轮毂吗?没错,它们也是压铸的结果!生活中很多看似不起眼的小物件,背后其实都藏着压铸模具的智慧。

压铸模具的基本结构

压铸模具是用于制造金属零件的一种工具,它的基本结构可以分为以下几部分:

1. 上模座:上模座是模具的上部支撑结构,通常由钢板制成。

它的作用是承受压力和保持模具的稳定性。

上模座上还设有导柱,用于定位和引导模具的上模。

2. 下模座:下模座是模具的下部支撑结构,也是由钢板制成。

它的作用是承受压力和支撑模具的基座。

下模座上还设有导柱和导套,用于定位和引导模具的下模。

3. 上模板:上模板是模具的上部工作部件,通常由特殊合金钢制成。

它的作用是决定零件的形状和尺寸。

上模板上还设有浇口和排气孔,用于注入熔融金属和排出气体。

4. 下模板:下模板是模具的下部工作部件,也是由特殊合金钢制成。

它的作用是与上模板配合,形成零件的形状和尺寸。

下模板上还设有浇口和排气孔,与上模板的对应部分相连。

5. 滑块:滑块是模具的一个可移动部件,通常由特殊合金钢制成。

它的作用是通过滑道的引导,使上模和下模分离或接触。

滑块上还设有推杆和推杆导柱,用于控制滑块的移动。

6. 顶出杆:顶出杆是模具的一个可移动部件,通常由特殊合金钢制成。

它的作用是在零件成形后,用于将零件从模具中顶出。

顶出杆上还设有顶出杆导柱,用于控制顶出杆的移动。

7. 基座:基座是模具的底部支撑结构,通常由钢板制成。

它的作用是固定上模座和下模座,并提供整个模具的稳定性。

以上就是压铸模具的基本结构。

通过上模座和下模座的支撑,上模板和下模板的配合,滑块、顶出杆的移动,以及基座的固定,模具能够完成金属零件的成形过程。

第5章压铸模分型面设计压铸模分型面设计是指在压铸模具设计中,为了方便模具开合和工件的取出,需要确定模具的分型面。

合理的分型面设计可以提高模具的使用寿命和生产效率,保证工件的质量。

本章将重点介绍压铸模分型面设计的原则和方法。

首先,压铸模分型面设计应符合以下原则:1.分型面应在工件较大的侧面,以便于工件容易取出。

一般来说,工件的表面较宽、长或面积较大的一侧作为分型面更合适。

2.分型面应尽量与工件的外形接近,减少加工量,提高生产效率。

3.分型面应具有足够的强度和刚度,以承受开合模具时的压力和挤压力。

4.分型面应尽量平滑,避免出现过多的锐角和凹凸不平的情况。

5.分型面应尽量避免位于工件的重要零部件上,避免对工件的质量造成影响。

接下来,介绍几种常见的压铸分型面设计方法:1.倒角法:将工件的角部倒圆,使其成为模具的分型面。

这种方法适用于工件角部比较尖锐的情况,可以减少材料的切割量,提高模具的使用寿命。

2.拉伸法:将工件的一部分拉长,成为模具的分型面。

这种方法适用于工件长度较长的情况,可以减少模具的长度,降低模具的成本。

3.分模法:将复杂形状的工件分成多个部分,每个部分都有一个相对简单的分型面。

通过组合这些分型面,可以得到整个工件的分型面。

4.滑板法:在模具上设置一个可移动的滑板,通过滑动滑板来完成工件的分型。

这种方法适用于工件较大的情况,可以减少模具的体积,提高模具的生产效率。

综上所述,压铸模分型面设计是压铸模具设计中非常重要的一环。

合理的分型面设计可以提高模具的使用寿命和生产效率,保证工件的质量。

通过倒角法、拉伸法、分模法和滑板法等不同的设计方法,可以根据工件的形状和尺寸选择适合的分型面设计方案。

在设计过程中,还需要考虑分型面的强度、刚度和平滑度等因素,以确保模具的稳定性和准确性。

压铸模具的基本结构嘿,朋友们!今天咱来聊聊压铸模具的基本结构,这可真是个有趣又重要的玩意儿呢!你看啊,压铸模具就好比是一个神奇的“模子工厂”。

它主要由几个关键部分组成,就像一个团队里的不同角色,各自发挥着重要作用。

先说型腔吧,这可是整个模具的核心地带啊!它就像是一个专门打造特定形状的“小窝”,液态金属流进去,出来就是我们想要的形状啦。

这不就跟咱包饺子似的,饺子皮就是型腔,把馅儿放进去,一捏就成了饺子的形状。

你说神奇不神奇?然后就是浇注系统啦,它就像是一条“金属运输通道”,负责把液态金属顺畅地送到型腔里。

要是这条通道不顺畅,那可就麻烦啦,就好像水管堵住了,水都流不出来呀!还有模架呢,这可是模具的“骨架”啊,给其他部分提供了坚实的支撑。

没有它,整个模具就会散架啦,就跟人没有骨头一样,那还怎么站得起来呢?顶出机构也不能小瞧呀!它就像是个大力士,等铸件成型后,负责把它们从型腔里顶出来。

想象一下,要是没有这个大力士帮忙,我们怎么把做好的东西拿出来呢?冷却系统也很重要哦!它就像是给模具冲凉的装置,让模具在工作时不会过热。

这就好比我们运动完了要喝水降温一样,不然可受不了啊!这些部分相互配合,就像一个默契的团队,共同完成压铸的任务。

少了谁都不行呢!你说压铸模具是不是很神奇?它能把普通的液态金属变成各种各样精美的制品,真是太了不起啦!咱再想想,如果型腔设计得不好,那出来的东西不就奇形怪状了吗?浇注系统要是有问题,那金属流不进去或者流得不畅,不就糟糕啦?模架不结实,整个模具随时可能垮掉呀!顶出机构不给力,我们就得费劲去抠那些铸件啦,多麻烦!冷却系统要是不好使,模具太热,说不定还会出故障呢!所以啊,压铸模具的基本结构可真是每个部分都不能马虎呀!只有每个部分都完美配合,才能做出高质量的压铸产品。

咱在使用和维护压铸模具的时候,可得好好照顾这些“小伙伴”们,让它们一直保持良好的状态,这样才能为我们创造更多的价值呀!怎么样,朋友们,现在对压铸模具的基本结构是不是有更清楚的认识啦?。

铸造模具结构一、引言铸造模具是铸造工艺中的重要工具,它的结构设计对于铸件的质量和生产效率起着至关重要的作用。

本文将围绕铸造模具结构展开探讨,从模具的基本构成、结构设计原则、常见结构形式以及材料选择等方面进行阐述。

二、模具的基本构成铸造模具主要由模座、芯、型腔和导向机构等组成。

1. 模座:模座是支撑和固定模具的部件,通常由底座和支撑柱组成。

底座是模具的基础,支撑柱则起到支撑和定位的作用。

2. 芯:芯是用于铸造中形成内部结构的部件,它可以是固定芯或动芯。

固定芯一般是通过芯柄与模座连接固定,而动芯则需要通过导向机构来实现移动或旋转。

3. 型腔:型腔是用于形成铸件外形的腔体,它通常由上、下型腔组成。

上型腔是由模板和腔板组成,下型腔则是由底板和腔板组成。

模板和底板是模具的主要承力部件,腔板则是与铸件接触的部分,需要具备良好的耐磨性和导热性。

4. 导向机构:导向机构用于实现模具的开合和移动。

常见的导向机构包括导柱、导套、滑块等,它们能够确保模具的开合平稳、定位准确。

三、结构设计原则1. 确定铸件的形状和尺寸,合理确定模具的结构形式和尺寸。

2. 考虑铸件的冷却和收缩特性,合理设置冷却水道和浇口。

3. 考虑模具的开合方式和力学性能,确保模具能够承受铸造过程中的力和压力。

4. 考虑模具的制造工艺和维修性能,方便模具的制造和维护。

四、常见结构形式1. 平板式模具:平板式模具适用于铸造较简单的铸件,结构简单、制造成本较低。

它由上、下模板组成,适用于铸件尺寸较小的情况。

2. 箱式模具:箱式模具适用于形状复杂的铸件,它由上、下箱体组成,能够形成复杂的型腔结构。

箱式模具制造成本较高,但适用范围广。

3. 分型模具:分型模具适用于大型铸件或需要较大开合行程的情况。

它将整个模具分成若干个部分,通过导柱、导套等导向机构来实现模具的开合。

4. 滑动模具:滑动模具适用于有斜侧面或需要斜侧面铸件的情况。

它通过滑块与模具的基座相连,能够实现侧面模具的滑动。