自动上板机作业指导书

- 格式:doc

- 大小:16.50 KB

- 文档页数:2

SMT自动上板机操作指导书

(ISO9001-2015)

一、开机前准备:

1.1接通电源.气源。

打开电源开关。

1.2调节导轨宽度,直至与待产PCB 板宽度一致。

二、送板步距数及出板点位置设定(需在手动状态下并且升降台处于下限位置):

2.1步距设定:按键选择Pitch 1 2 3 4

2.2 出板调整:

2.2.1 手动调整推杆在待产PCB的中间。

2.2.2 确认机器能顺畅送板(第一片出板点位置)

2.2.3 按自动键(切换成自动)

2.2.4 按复归键(升降台自动下降至下限点后回升到第一片出板点位置),

三、上料

3.1将防静电料架调至与待产PCB 板的宽度一致,装入PCB板并放入上板机上的承载台.3.2按上板机操作面板内的自动键即可

四、安全操作要求:

4.1开机时请注意工作电压、气压是否正确。

4.2自动运转时,除非紧急状态下按下紧急按钮,其余按键建议都不要使用。

4.3禁止工作人员靠或依在机器上。

4.4升降小车时,切勿将手放于料框四周

4.5注意调整上料架的放板间距,宽了容易导致掉板,紧了容易导致卡板。

4.6注意调整输送带宽度,宽了容易导致掉板,紧了容易导致卡板。

生效日期:2018-03-01 1.目的为了保证使用送板机人员正确的操作送板机。

2.适用范围适用于本公司所有使用送板机的操作者。

3.内容3.1 作业要求3.1.1作业前的检查3.1.1.1确认气压为0.5±0.05Mpa范围内。

3.1.1.2 调整马克力宽度与该生产机种PCB宽度适当。

3.1.1.3 将PCB按程序要求的进板方向以及送板间隔放入马克力内,如图13.1.1.4 检查所上PCB料号是否与BOM中的料号一一对应,发现不同时立即停机,找组长以上人员给予确认,并将PCB区分开来。

3.1.2 开、关机过程生效日期:2018-03-013.1.2.1 接通电源插座,确认电源线的良好。

3.1.2.2 按下设备控制面的左边的红色POWER 按扭,按钮内灯亮说明设备已启动。

3.1.2.3按下MANUAL 键,灯亮时送板机为手动控制,灯灭时为自动送板方式。

3.1.2.4生产完成,将上升、下降架降到最底部。

3.1.2.5关机时直接按下POWER 键,按键内灯灭、信号塔灯灭,关机完成。

3.1.3 送板PITCH (间距)设定3.1.3.1按下设备控制面的右边的PITCH 按扭,旁边的灯点亮到哪个即为哪个间距。

3.1.3.2根据产品要求,设定送板机PITCH ,PCB 一般设定为1PITCH 。

3.1.3.3在放入PCBA 半成品面时,根据已贴装面元件的高度要求设定适合的间距。

3.1.3.4送板框层与层的间距为送板机的1PITCH ,设定送板机PITCH ,根据PCB/PCBA 放入送板框的层隔间距要求设定。

没有空格为1PITCH ,有一层空格为2PITCH ,以此类推。

4 注意事项4.1机器在生产动作过程,不要靠近机器运转部位。

4.2不要将与生产无关的用品/工具放在机器上。

电源POWER 键复位RESET 键 手动控制MANUAL 键间距选择PITCH 键。

自动上板机作业指导书

1.目的:确保自动上板机运行正常,保证生产的持续稳定。

2.范围:上海秦脉LD-300自动上板机。

3.职责:使用者负责自动上板机的日常使用、维护保养以及异常反馈。

4. 操作流程:

4.1准备:

4.1.1接通电源.气源。

打开电源开关。

4.1.2调节导轨宽度,直至与待产PCB 板宽度一致。

4.2 送板步距数及出板点位置设定(需在手动状态下并且升降台处于下限位置):

4.2.1步距设定:按键选择Pitch 1 2 3 4

4.2.2 出板调整:

4.2.2.1 手动调整推杆在待产PCB的中间。

4.2.2.2 确认机器能顺畅送板(第一片出板点位置)

4.2.2.6 按自动键(切换成自动)

4.2.2.7 按复归键(升降台自动下降至下限点后回升到第一片出板点位置)

4.2.2.8 自动状态

4.3 上料

4.3将防静电料架调至与待产PCB 板的宽度一致,装入PCB板并放入上板机上

的承载台

4.4按上板机操作面板内的自动键即可

5.安全操作要求:

5.1开机时请注意工作电压、气压是否正确。

5.2自动运转时,除非紧急状态下按下紧急按钮,其余按键建议都不要使用。

5.3禁止工作人员靠或依在机器上。

5.4升降小车时,切勿将手放于料框四周

5.5注意调整上料架的放板间距,宽了容易导致掉板,紧了容易导致卡板。

5.6注意调整输送带宽度,宽了容易导致掉板,紧了容易导致卡板。

编制:标准化:审批:日期:日期:日期:。

1. 目的为了保证使用送板机人员正确的操作送板机。

2. 适用范围适用于本公司所有使用送板机的操作者。

3. 内容3.1 作业要求3.1.1作业前的检查3.1.1.1 确认气压为0.5 ±0.05Mpa范围内。

3.1.1.2 调整马克力宽度与该生产机种PCB宽度适当。

3.1.1.3 将PCB按程序要求的进板方向以及送板间隔放入马克力内,如图 13.1.1.4 检查所上PCB料号是否与BOM中的料号——对应,发现不同时立即停机,找组长以上人员给予确认,并将PCB区分开来。

3.1.2开、关机过程3.121接通电源插座,确认电源线的良好。

3.1.2.2按下设备控制面的左边的红色 POWE 按扭,按钮内灯亮说明设备已启动。

文件类别三阶文件自动送板机操作作业指导书文件编号: 版本:A 修正次数:0 页次:3/4 生效日期:复位 RESET 键 3.1.2.3 按下MANUALS ,灯亮时送板机为手动控制,灯灭时为自动送板方式3.124 生产完成,将上升、下降架降到最底部。

3.125关机时直接按下POWE 键,按键内灯灭、信号塔灯灭,关机完成。

3.1.3送板PITCH (间距)设定3.1.3.1 按下设备控制面的右边的PITCH 按扭,旁边的灯点亮到哪个即为哪个间距。

3.1.3.2 根据产品要求,设定送板机 PITCH PCB-般设定为1PITCH3.1.3.3 在放入PCBA 半成品面时,根据已贴装面元件的高度要求设定适合的间距。

3.1.3.4送板框层与层的间距为送板机的1PITCH 设定送板机PITCH 根据PCB/PCBA 放入 送板框的层隔间距要求设定。

没有空格为1PITCH,有一层空格为2PITCH,以此类推。

4注意事项4.1机器在生产动作过程,不要靠近机器运转部位4.2不要将与生产无关的用品/工具放在机器上。

1 I—4 PilCBi间距选择 PITCH 键手动控制 MANUAL 键电源 POWER 键。

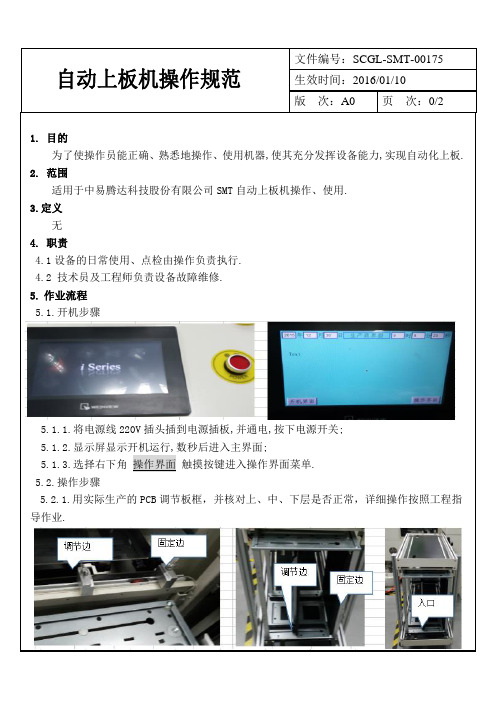

生效时间:2016/01/10版次:A0 页次:0/21. 目的为了使操作员能正确、熟悉地操作、使用机器,使其充分发挥设备能力,实现自动化上板.2. 范围适用于中易腾达科技股份有限公司SMT自动上板机操作、使用.3.定义无4. 职责4.1设备的日常使用、点检由操作负责执行.4.2 技术员及工程师负责设备故障维修.5.作业流程5.1.开机步骤5.1.1.将电源线220V插头插到电源插板,并通电,按下电源开关;5.1.2.显示屏显示开机运行,数秒后进入主界面;5.1.3.选择右下角操作界面触摸按键进入操作界面菜单.5.2.操作步骤5.2.1.用实际生产的PCB调节板框,并核对上、中、下层是否正常,详细操作按照工程指导作业.生效时间:2016/01/10版次:A0 页次:1/25.2.2.根据实际生产的PCB板调节导轨调节边,详细操作按照工程指导作业.5.2.3.将待生产的PCB装入上板框,并放置到自动上板机入口.5.2.4.在开机界面选择自动.5.3关机步骤5.3.1.按电源开关,关闭系统,关闭插座电源.5.4机器保养程序5.4.1.操作员、技术员按照自动上板机保养记录表点检及保养.5.4.2.操作员、技术员将点检及保养结果登入自动上板机保养记录表.5.5注意事项5.5.1.当板框、上板机导轨调节宽度不适当会导致夹板或推坏板.5.5.2.当出现夹板现象应该立即停止并及时纠正问题,如依然无法解决需要及时通知SMT技术人员处理.5.5.3.如遇紧急情况请按紧急停止按钮.6.相关文件无7.相关表格无8.相关附件无。

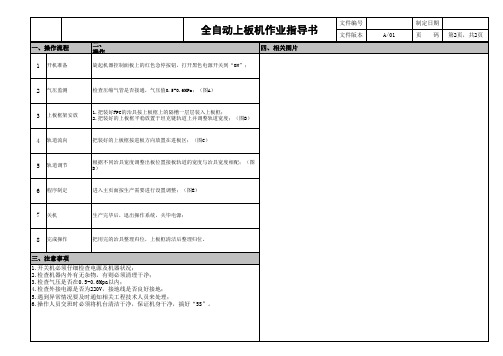

全自动上板机操作方法

全自动上板机是一种用于电子制造业的设备,用于将电子元器件自动上板到PCB 电路板上。

以下是全自动上板机的操作步骤:

1. 准备工作:

a. 将待上板的电子元器件和PCB电路板准备好,确保元器件和电路板的正确配对。

b. 设置好上板机的参数,例如元器件型号、尺寸、排列方式等。

2. 启动上板机:

a. 打开上板机的电源,确保设备正常工作。

b. 将待上板的电子元器件放置到上板机的供料器中。

3. 校准和调试:

a. 进行上板机的校准和调试,确保设备能正确地识别和抓取元器件。

b. 调整上板机的参数,使之适应不同的元器件尺寸和排列方式。

4. 开始上板:

a. 将待上板的PCB电路板放置到上板机的工作台上。

b. 启动上板机,开始自动上板操作。

上板机会根据预设的参数和工艺流程,将电子元器件精确地抓取并粘贴到PCB电路板上。

5. 监控和检查:

a. 监控上板机的工作状态,确保设备正常运行。

b. 检查上板效果,确保电子元器件的位置和焊接质量符合要求。

6. 完成上板:

a. 上板机完成上板操作后,将上板好的PCB电路板取出。

b. 进行下一步的工艺处理,例如焊接、检测等。

总体而言,全自动上板机的操作方法需要根据具体设备的型号和使用说明进行操作。

在操作过程中,需要遵循设备的安全操作规程,并尽可能保持设备和元器件的清洁和干燥,以确保良好的上板效果。

上板机操作规程上板机操作规程一、操作人员要经过相关培训,并具备操作上板机所需的技能和知识。

二、在操作前要仔细阅读上板机的操作手册,并了解机器的工作原理和结构。

三、操作人员必须穿戴适当的个人防护装备,包括防护眼镜、耳塞、手套等。

四、在操作前,要检查上板机的各个部位是否正常运行,如传动系统、控制系统等。

如有异常情况,应及时通知相关维修人员进行维修和处理。

五、操作人员要严格遵守上板机操作规程和安全操作规范,不能擅自更改或调整机器的参数和工作模式。

六、操作人员要保持机器周围的整洁和清洁,不堆放杂物,以确保操作的安全性。

七、在操作上板机时,必须保持集中注意力,不得有个人的分心和杂念。

八、操作人员要严格按照操作步骤进行操作,不得有急躁和操之过急的行为。

九、在操作上板机时,要注意安全距离,离机器太近可能会造成安全隐患。

尤其是在上板机运行中,不得伸手或身体接近运行的部位。

十、在上板机操作过程中,要时刻关注机器的运行状态和工作状态,如有异常情况,要及时停机处理,并通知相关责任人。

十一、在操作上板机时,不得将任何非工作物件放置在机器上,以免干扰机器的正常运行。

十二、在操作上板机时,要注意环境的安全和卫生,如发现机器周围有可燃物或有毒物质等,应及时清除和处理。

十三、操作人员对于未经授权的人员和未经授权的操作行为,要果断制止,并向相关管理人员报告。

十四、操作人员要有责任心,不得将操作上板机的任务推卸给其他无关人员。

十五、操作人员要保持良好的工作习惯,如在操作上板机时,不得吸烟、喝酒或吃零食等。

十六、操作人员在操作上板机过程中,要随时做好记录和备份,以便日后的查询和分析。

十七、操作人员在操作上板机时,要遵守机器的维护保养规定,如定期清洗、润滑、更换易损件等。

十八、操作人员在操作上板机时,要关注操作环境的温度、湿度和通风情况,避免过度热或过度潮湿的环境。

十九、操作人员应定期接受相关培训和考核,以不断提高自己的工作技能和知识水平。

自动上板机作业指导书

1.目的:确保自动上板机运行正常,保证生产的持续稳定。

2.范围:上海秦脉LD-300自动上板机。

3.职责:使用者负责自动上板机的日常使用、维护保养以及异常反馈。

4. 操作流程:

4.1准备:

4.1.1接通电源.气源。

打开电源开关。

4.1.2调节导轨宽度,直至与待产PCB 板宽度一致。

4.2 送板步距数及出板点位置设定(需在手动状态下并且升降台处于下限位置):

4.2.1步距设定:按键选择Pitch 1 2 3 4

4.2.2 出板调整:

4.2.2.1 手动调整推杆在待产PCB的中间。

4.2.2.2 确认机器能顺畅送板(第一片出板点位置)

4.2.2.6 按自动键(切换成自动)

4.2.2.7 按复归键(升降台自动下降至下限点后回升到第一片出板点位置)

4.2.2.8 自动状态

4.3 上料

4.3将防静电料架调至与待产PCB 板的宽度一致,装入PCB板并放入上板机上

的承载台

4.4按上板机操作面板内的自动键即可

5.安全操作要求:

5.1开机时请注意工作电压、气压是否正确。

5.2自动运转时,除非紧急状态下按下紧急按钮,其余按键建议都不要使用。

5.3禁止工作人员靠或依在机器上。

5.4升降小车时,切勿将手放于料框四周

5.5注意调整上料架的放板间距,宽了容易导致掉板,紧了容易导致卡板。

5.6注意调整输送带宽度,宽了容易导致掉板,紧了容易导致卡板。

编制:标准化:审批:日期:日期:日期:。