第二章铸件结构工艺性

- 格式:ppt

- 大小:826.00 KB

- 文档页数:22

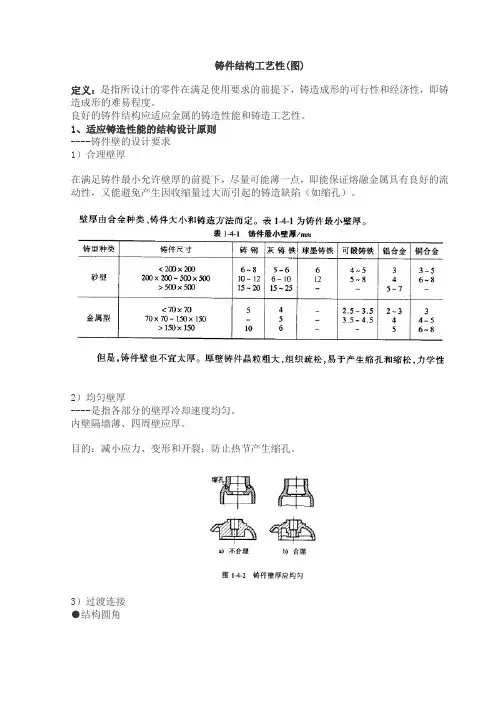

铸件结构工艺性(图)定义:是指所设计的零件在满足使用要求的前提下,铸造成形的可行性和经济性,即铸造成形的难易程度。

良好的铸件结构应适应金属的铸造性能和铸造工艺性。

1、适应铸造性能的结构设计原则----铸件壁的设计要求1)合理壁厚在满足铸件最小允许壁厚的前提下,尽量可能薄一点,即能保证熔融金属具有良好的流动性,又能避免产生因收缩量过大而引起的铸造缺陷(如缩孔)。

2)均匀壁厚----是指各部分的壁厚冷却速度均匀。

内壁隔墙薄、四周壁应厚。

目的:减小应力、变形和开裂;防止热节产生缩孔。

3)过渡连接●结构圆角避免热节形成;改善应力分布;避免砂型损坏和产生砂眼。

●均匀交接铸件上不同方向的壁或肋交接时,应避免造成金属聚集(热节),而产生缩孔。

●采用圆角、斜面、圆锥逐步过渡目的:防止应力集中而开裂。

4)大平面倾斜目的:利用填充和排气排查。

5)减小变形(同热处理)对称结构、增设加强肋。

6)自由收缩目的:有利减小因收缩应力而引起的应力开裂和变形。

2、适应铸造工艺的结构设计原则----铸件形状设计要求1)简化结构----轮廓平直、分形面简单和最少。

●直线代曲面、模样成本低、便于分起模;●结构紧凑、减少造型材料的消耗、砂箱尺寸和生产面积。

2)减少型芯芯多成本高、不便排气和清理。

●开式结构代替闭式结构;●凹抗扩展为凹槽;(节省外芯)●凸缘外伸代内伸;(砂垛代芯)3)便于芯的固定目的:省芯撑、排气通畅、清砂方便。

4)避免使用活块5)肋不影响起模若肋条的布置与起模方向不平行也不垂直,会影响起模、填砂和紧砂。

6)结构斜度铸件上凡是平行起模方向的非加工表面,都应设计结构斜度;立壁愈低,结构斜度愈大。

可查表得:凸台为30-40度。

目的:起模方便、便于砂垛代芯、美观。

7)便于搬运:增设吊装孔或环。

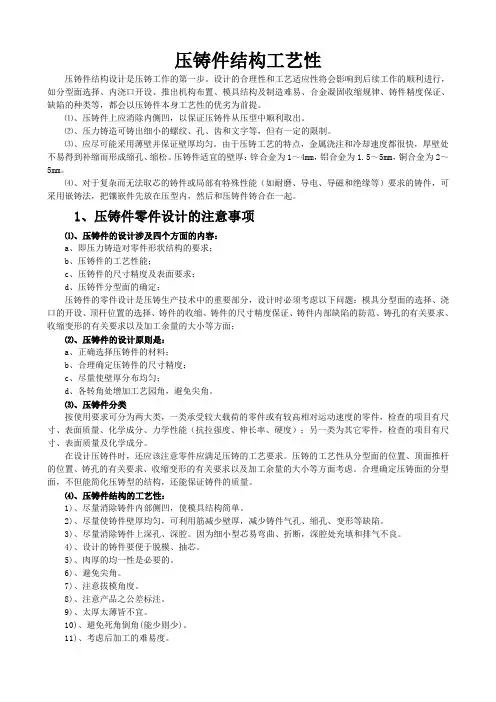

压铸件结构工艺性压铸件结构设计是压铸工作的第一步。

设计的合理性和工艺适应性将会影响到后续工作的顺利进行,如分型面选择、内浇口开设、推出机构布置、模具结构及制造难易、合金凝固收缩规律、铸件精度保证、缺陷的种类等,都会以压铸件本身工艺性的优劣为前提。

⑴、压铸件上应消除内侧凹,以保证压铸件从压型中顺利取出。

⑵、压力铸造可铸出细小的螺纹、孔、齿和文字等,但有一定的限制。

⑶、应尽可能采用薄壁并保证壁厚均匀。

由于压铸工艺的特点,金属浇注和冷却速度都很快,厚壁处不易得到补缩而形成缩孔、缩松。

压铸件适宜的壁厚:锌合金为1~4mm,铝合金为1.5~5mm,铜合金为2~5mm。

⑷、对于复杂而无法取芯的铸件或局部有特殊性能(如耐磨、导电、导磁和绝缘等)要求的铸件,可采用嵌铸法,把镶嵌件先放在压型内,然后和压铸件铸合在一起。

1、压铸件零件设计的注意事项⑴、压铸件的设计涉及四个方面的内容:a、即压力铸造对零件形状结构的要求;b、压铸件的工艺性能;c、压铸件的尺寸精度及表面要求;d、压铸件分型面的确定;压铸件的零件设计是压铸生产技术中的重要部分,设计时必须考虑以下问题:模具分型面的选择、浇口的开设、顶杆位置的选择、铸件的收缩、铸件的尺寸精度保证、铸件内部缺陷的防范、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面;⑵、压铸件的设计原则是:a、正确选择压铸件的材料;b、合理确定压铸件的尺寸精度;c、尽量使壁厚分布均匀;d、各转角处增加工艺园角,避免尖角。

⑶、压铸件分类按使用要求可分为两大类,一类承受较大载荷的零件或有较高相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另一类为其它零件,检查的项目有尺寸、表面质量及化学成分。

在设计压铸件时,还应该注意零件应满足压铸的工艺要求。

压铸的工艺性从分型面的位置、顶面推杆的位置、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面考虑。

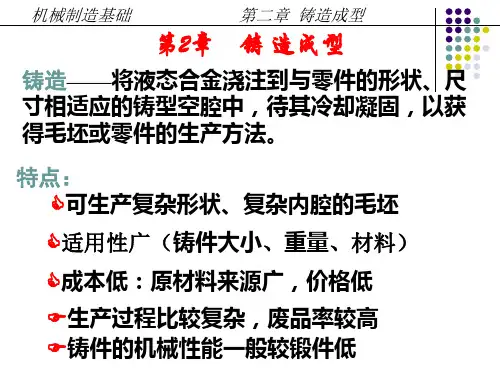

铸造:将熔融的液体浇注到与零件的形状相适应的铸型型腔中,冷却后获得逐渐的工艺方法。

1、铸造的实质利用了液体的流动形成。

2、铸造的特点A 适应性大(铸件分量、合金种类、零件形状都不受限制);B 成本低C 工序多,质量不稳定,废品率高D 力学性能较同样材料的锻件差。

力学性能差的原因是:铸造毛胚的晶粒粗大,组织疏松, 成份不均匀3、铸造的应用铸造毛胚主要用于受力较小,形状复杂(特别是腔内复杂)或者简单、分量较大的零件毛胚。

1、铸件的凝固(1)铸造合金的结晶结晶过程是由液态到固态晶体的转变过程.它由晶核的形成和长大两部份组成。

通常情况下,铸件的结晶有如下特点:A 以非均质形核为主B 以枝状晶方式生长为主.结晶过程中,晶核数目的多少是影响晶粒度大小的重要因素,因此可通过增加晶核数目来细化晶粒. 晶体生长方式决定了最终的晶体形貌,不同晶体生长方式可得到枝状晶、柱状晶、等轴晶或者混合组织等.(2)铸件的凝固方式逐渐的凝固方式有三种类型:A 逐层凝固B 糊状凝固C 中间凝固2、合金的铸造性能(1)流动性合金的流动性即为液态合金的充型能力,是合金本身的性能。

它反映了液态金属的充型能力,但液态金属的充型能力除与流动性有关,还与外界条件如铸型性质、浇注条件和铸件结构等因素有关,是各种因素的综合反映。

生产上改善合金的充型能力可以从一下各方面着手:A 选择挨近共晶成份的趋于逐层凝固的合金,它们的流动性好;B 提高浇注温度,延长金属流动时间;C 提高充填能力D 设置出气冒口,减少型内气体,降低金属液流动时阻力。

(2)收缩性A 缩孔、缩松形成与铸件的液态收缩和凝固收缩的过程中.对于逐层凝固的合金由于固液两相共存区很小甚至没有,液固界面泾渭分明,已凝固区域的收缩就能顺利得到相邻液相的补充,如果最后凝固出的金属得不到液态金属的补充,就会在该处形成一个集中的缩孔。

适当控制凝固顺序,让铸件按远离冒口部份最先凝固,然后朝冒口方向凝固, 最后才是冒口本身的凝固(即顺序凝固方式) ,就把缩孔转移到最后凝固的部位—- 冒口中去,而去除冒口后的铸件则是所要的致密铸件。