b6钢6号高炉喷煤工艺模型的开发和应用

- 格式:pdf

- 大小:313.61 KB

- 文档页数:4

牛卫军张晓亮赵正清(安阳钢铁集团有限责任公司)摘要安钢6号高炉2005年5月开始富氧喷煤强化冶炼,逐步取得了较好的技术经济指标,其中2005年5~9月份平均利用系数达到3.74t/ m3ּd,比2005年1~4月份提高0.25t/ m3ּd,每天增产近100吨。

本文介绍了安钢6号高炉针对高炉生产状况和自身特点,运用富氧喷煤技术,提高利用系数的措施及实践体会。

并对如何进一步提高利用系数进行了探讨。

关键词高炉富氧喷煤利用系数Practice achieving high productiyity with oxygen enriched pulverized coal injection on Anyang Steel’s No.6 BFNiu Weijun Zhang Xiaoliang Zhao Zhengiao(Anyang Iron & Steel Group Co.,Ltd)Abstract Intensified smelting with oxygen enriched blast and pulverized coal injection is firstly carried out on Anyang Steel’s No.6 BF in May,2005,better technical and economic indexes are acquired gradually ,the average productivity is up to 3.74t/ m3ּd in May ~ September period of 2005, which improves more than 0.25 t/ m3ּd in January ~ April period of 2005,output to be close to 100 tons is increased everyday. Aim at the blast furnace production condition and oneself characteristicses, by means of xygen enriched pulverized coal injection, measures and experiences achieving high productiyity are introduced in this paper.How to achieve the higher productiyity is discussed as well.Key words blast furnace oxygen enriched blast pulverized coal injection productivity安钢6号380m3高炉1999年元月建成投产后,一直采取全焦冶炼。

韶钢6号高炉应用空喷补泥法稳定炉缸侧壁温度生产实践摘要:韶钢六号高炉2015年4月19日投产,有效炉容1050 m³,为进一步提高产量、降低炼铁成本,韶钢六号炉2018年9月10日开始,陆续采用大富氧、高炉添加废钢等工艺,产能大幅增加,最高日产纪录突破4063吨,高炉经济技术指标取得了显著的改善。

但是,随着冶强的增加,两个铁口之间下方的炉缸侧壁温度持续上升,严重影响高炉产能的释放与高炉运行安全。

6号高炉通过反复论证与实践,采用空腔补泥法,在尽可能不控氧的情况下,有效稳定了铁口下方炉缸侧壁温度,保证了高炉产能的正常发挥。

关键词:空腔含钛泥炉缸侧壁1背景韶钢6号高炉,有效炉容1050 m³,因场地限制,两个铁口夹角只有30°,正常情况下,采用两个铁口轮流出铁的生产模式,其中一个铁口堵口后,间隔35分钟左右再打开另外一个铁口出铁,如此循环反复。

受铁口区域铁水环流及渣铁反复冲刷的影响,铁口周围的耐材侵蚀最严重,侧壁温度最容易异常升高。

随着强化冶炼的提升,产能也逐步放大,由2019年的3250吨/天提升到现在的3850吨/天,日利用系数由3.095提高到3.67,同时,由于产能的扩大,日利用系数的提高,炉缸耐材也遭到严重的侵蚀,如何维护好炉缸,特别是冲刷最严重的铁口区域,就显得尤为重要。

图1-1是铁口区域温度变化值及铁口区碳砖残厚变化,如下所示。

图1-1随着产能的大幅提升,铁口区炉缸侧壁温度维护的难度也越来越大,我们尝试过使用含钛护炉炮泥,控制冶强,做深铁口,做足炉温,提高入炉渣碱度,降低铁水含硫,降低铁水的流动性,进而降低对铁口区耐材的冲刷,堵风口等等手段,初始,这些手段还有些效果,但随着冶强的加大,这些措施产生的效果越来越弱,所需的时间也越来越长,根本无法满足现在的生产需求。

韶钢6号高炉两个铁口夹角太小,仅有30°,受到的影响是叠加的,侧壁温度要控制好,难度更大。

§1 高炉喷煤概论长期以来,开发摆脱或降低对焦炭依赖的炼铁技术一直在走着两条并行的路线。

一条是开发新的炼铁工艺,从根本上改变能源结构,完全不用焦炭,如熔融还原、直接还原工艺等。

另一条就是在不根本改变高炉工艺的前提下,采用某种技术措施用其它燃料替代部分焦炭,如喷煤、喷油、喷吹天然气等。

8高炉应少用焦炭,因此,高炉喷煤工艺因需而生。

所谓高炉喷煤,就是指从高炉风口向炉内喷吹磨细了的煤粉(无烟煤、烟煤或无烟煤、烟煤混合物以及褐煤),以代替焦炭向高炉提供热量和还原剂。

1.1 高炉喷吹煤粉技术发展的必要性(1)高炉喷吹煤粉技术的发展背景1)冶金煤炭资源的经济合理地利用,客观上对高炉喷煤技术的开发与应用提出了最为迫切的要求。

2)冶金焦炭供需紧张。

3)资源、价格因素:煤与重油价格变化的对比来看,煤的价格相对低且平稳,这是高炉喷煤技术得以发展的一个重要原因。

4)高炉操作调剂及其相关技术的发展,也促进了喷煤技术的发展。

5)追求经济利益、降低生铁成本,是高炉喷煤技术发展的另一个重要原因。

6)在考察高炉喷煤技术发展背景时,还必须注意到环境保护方面的因素。

(2)高炉喷煤的意义1)以低价的煤代替了日趋贫乏且价格昂贵的冶金焦,降低了焦比,使高炉炼铁的成本大幅下降。

2)高炉喷煤可以作为一种调剂炉况的手段。

3)高炉喷煤可以改善炉缸工作状态,使高炉稳定顺行。

4)为高炉提高风温和富氧鼓风创造条件。

因为喷吹煤粉会使风口前理论燃烧温度降低,导致理论燃烧温度降低的原因主要有:⏹高炉喷吹煤粉后煤气量增加,加热煤气需要消耗热量;⏹高炉煤粉带入的热量少,而焦炭进入到风口区时已加热到1450~1500℃,而喷吹煤粉的温度不超过100℃;⏹煤粉中碳氢化合物分解吸热。

5)喷吹煤粉中的氢含量比焦炭带入的多,氢气提高了煤气的还原能力和穿透扩散能力,有利于矿石的还原和高炉操作指标的改善。

6)喷吹煤粉代替了部分焦炭,不仅缓解了焦煤的供需紧张状况,也减少了对炼焦设施的投资和建设,降低了炼焦生产对环境的污染。

重钢高炉喷煤优化与实践研究的开题报告基本信息:题目:重钢高炉喷煤优化与实践研究学科:冶金工程指导教师:XXX学生姓名:XXX开题报告:1.研究背景:高炉喷煤技术是高炉冶炼中的重要技术之一,其应用可以显著改善高炉的操作效果和冶炼品质,提高炉效,减少环境污染。

对于重钢高炉的喷煤研究,既可以提高其冶炼效果,又可以实现清洁生产的要求,具有重要的实践意义。

2.研究内容:(1)重钢高炉喷煤技术原理及变化规律的研究(2)重钢高炉喷煤技术在高炉冶炼中的应用(3)重钢高炉喷煤工艺参数的优化研究(4)重钢高炉喷煤技术的实践应用与生产效果评估3.研究方法:(1)文献综述法:搜集、整理和分析相关的文献资料,了解重钢高炉喷煤技术的理论基础、应用情况、方法和技术指标等。

(2)实验方法:进行实验室小试和大试,通过实验数据的分析和处理,确定重钢高炉喷煤技术的最佳应用条件和参数。

(3)数值模拟法:基于计算机数值模拟方法,探究重钢高炉喷煤技术在高炉内的流动状况和反应机理,提高喷煤技术的性能和效果。

4.研究意义:本研究旨在探究重钢高炉喷煤技术的原理、应用和优化,为重钢高炉的生产提供理论和技术支撑,提高工艺技术水平和经济效益。

同时,促进清洁生产,满足社会对环境保护的要求。

5.进度计划:2021年9月至2021年12月:开题报告及相关文献的收集、整理和分析。

2021年12月至2022年3月:喷煤技术的理论研究和实验试验;数值模拟方法的探究和建立。

2022年3月至2022年6月:有效数据的统计和分析;研究结果的总结和评估。

2022年6月至2022年9月:论文写作和修改;答辩准备和提交。

6.参考文献:(1)杨国峰,高岳林. 高炉喷煤技术主要参数控制及实际应用 [J]. 钢铁研究学报,2001,13(5): 11-17.(2)刘岳,孙志远,王大忠. 喷煤技术在高炉中的应用实践 [J]. 中国冶金,2007,16(3): 18-24.(3)黄文龙,曹传东. 数值模拟在高炉喷煤技术中的应用研究 [J]. 钢铁,2012,47(4): 82-87.。

高炉喷煤工艺优化及系统改进第一篇:高炉喷煤工艺优化及系统改进高炉喷煤工艺优化及系统改进经过几十年的发展,中国的高炉喷煤工艺和技术已发展到较高的水平。

中国的高炉喷煤在普及程度和平均煤比方面均取得很大进步。

不仅所有高炉都上了喷煤,平均煤比也不断增加,2007年已达到137kg/t。

以宝钢高炉为突出代表的越来越多的高炉已长期稳定在高煤比上运行。

然而,就喷煤工艺的优化和系统的完善而言,许多企业的高炉喷煤还存在着一些不足或缺陷。

进行有针对性地改进将是实现喷煤稳定和更高煤比的必要工作。

早期的制粉系统基本是使用球磨机制粉,采用旋风除尘器+小布袋组合进行正压收粉,存在的问题是制粉效率和能力低,系统阻损高,另外系统容易跑粉,污染严重。

烘干介质主要是烟气炉产生的热烟气兑空气,系统含氧量高。

加之安全检测和控制手段落后,在相当一段时期,只能对无烟煤进行制粉。

早期的喷吹系统多为串联罐系统。

喷吹管路有单管路加分配器,也有许多是多管路直接喷吹。

由于高炉容积小,布置分散,早期许多高炉采取的是间接喷吹方式,即炼铁厂内建一个公共制粉站,然后在每个高炉附近建设自己的喷吹站。

即使如此,因设计参数的不合理,以及设备和控制系统的落后,使得喷吹系统计量和控制误差大、粉气混合不好,喷吹固气比低,而且喷枪易烧损,并经常磨坏风口。

随着高炉对喷煤制粉能力和喷吹能力要求的提高,越来越多的中速磨被用来替代产量低、噪音大的球磨机。

收粉系统也都采取了负压操作,并使用一次布袋收粉替代旋风+布袋的组合,使环境大为改观。

充分利用热风炉废气并对系统的气氛进行严格控制,保证了即使在烟煤制粉时的系统安全。

在喷吹方面,并联罐系统逐渐替代了串联罐系统,单管路+分配器的结构也得到推广普及。

系统的计量和控制精度得到显著改善。

各厂根据高炉的容积、数量及位置,多采取制粉和喷吹在一起的直接喷吹布置。

良好的粉气混合及喷枪等设备性能的改进进一步保证了喷吹的高效稳定,促进了喷煤比的提高。

1 概述上世纪60年代初,我国高炉喷煤试验获得成功后,高炉喷煤技术在我国逐渐推广应用。

进入90年代,特别是经过“八五”“氧煤强化炼铁”项目攻关后,我国高炉喷煤技术发展跃上了一个新的台阶,已经赶上了世界先进水平,吨铁喷煤量和覆盖率大幅度增加。

2002年全国54家重点(原重点和地方骨干)联合钢铁企业吨铁喷煤量已达到125kg/t,企业喷煤覆盖率达到85%以上。

高炉喷吹煤粉及提高喷煤量已经成为现代高炉炼铁技术的发展方向,同时也是降低生产成本最直接和最有效的手段之一。

当前我国炼铁生产规模正在迅速扩大,生产效率也在不断提高,对焦炭的需求量日益增加,导致冶金焦价格高,资源紧缺,高炉大量喷煤是解决这一矛盾的最佳措施。

贵公司现有两座高炉450立方米的高炉。

年产生铁约126万吨。

如两座高炉采用全焦冶炼,每年需要焦炭约70万吨。

高炉生产成本较高,采用高炉喷煤技术,不但在很大程度上可以缓解焦炭的供需矛盾,减轻焦炭质量波动对高炉操作的影响,而且也会进一步降低炼铁生产成本,同时也为高炉操作增加了下部调节手段,有利于改善高炉生产的技术经济指标。

鉴于上述情况,以及着眼于贵公司长期的发展战略目标,拟建设高炉喷煤工程,工程建设指标为喷煤工艺及设备能力正常XX kg/t,最大达到XXX kg/t喷煤比能力,喷吹煤种为无烟煤浓相输送设计。

置换比按X计算,可以代替约X万吨焦炭。

2.喷煤设计工艺要求2.1 喷煤量根据贵公司对喷煤工程的要求,和参照国内外喷煤技术的发展…。

2.2 设计条件喷吹用煤…。

2.3工艺流程设计采用…方案,以节省投资和占地面积。

…本喷煤工程包括…高炉。

目前高炉喷煤系统有关的工艺参数如表1所示。

表1 喷吹系统有关的基本参数2.4 喷吹站喷吹站采用并罐浓相喷吹工艺。

喷吹站的操作全部自动联锁,整个系统各设备既可自动也可手动。

2.5 原煤理化指标2.6 安全措施(1)喷吹罐设防爆孔及温度监控;(2)喷吹罐和煤管道采取防静电措施。

高炉喷煤新技术在苏钢的应用哎,你知道吗?苏钢那边最近可热闹了,为啥呢?因为他们搞了个新花样——高炉喷煤新技术!说起来,这项技术还真有点意思,咱们不妨一块儿去瞧瞧。

那天,我正好去苏钢那边办点事儿,一进门就被那高炉吸引住了。

哎呀,你说那高炉,简直就像个大家伙,站在那儿一动不动,可实际上,它肚子里的活儿可不少干呢!这不,新技术一来,它更是忙得不可开交。

高炉喷煤新技术,说白了,就是让煤粉更均匀地喷进高炉里,这样烧起来更旺,炼铁也更有效率。

可别小看这喷煤技术,它可是个大学问呢!我听说,以前煤粉喷进去,有时候不均匀,高炉里的火就烧得忽大忽小,这样不仅浪费煤,还影响炼铁的质量。

现在好了,新技术一用上,煤粉喷得那叫一个均匀,高炉里的火也稳稳当当的,炼出来的铁质量杠杠的!我在现场看了好一会儿,发现工人们都挺高兴的。

他们告诉我,自从用了新技术,高炉的运行效率提高了不少,他们的工作量也减轻了不少。

而且啊,新技术还挺环保的,减少了不少污染物的排放。

你说,这不是一举两得的好事吗?对了,我还注意到一个挺有意思的细节。

那天,我正站在高炉旁边看呢,突然听到“嗖”的一声,一团煤粉就喷进了高炉里。

我吓了一跳,心想这喷煤技术还挺猛的呢!结果旁边一个工人笑着跟我说:“别担心,这是新技术的正常操作,煤粉喷进去后,高炉里的火会立刻把它烧得干干净净,一点残留都没有。

”我一听,这才放心下来,继续看我的高炉大戏。

时间过得真快,转眼间我就要离开苏钢了。

回头看看那座高炉,它还在那儿默默地工作着,但我已经知道,它的肚子里已经装上了新技术,正在为苏钢的炼铁事业贡献着更大的力量。

说实话,这次去苏钢还真没白去,不仅见识到了高炉喷煤新技术,还学到了不少东西。

看来啊,科技真的是越来越发达了,连高炉这种大家伙都能用上新技术,咱们的生活也肯定会越来越好!就这样,我带着满满的收获和喜悦离开了苏钢。

我想啊,下次再来的时候,高炉喷煤新技术肯定又会给我带来更多的惊喜和收获!。

中国高炉喷吹煤技术的发展路径和现状一、高炉喷吹煤技术发展路径及技术沿革高炉喷吹煤粉技术在我国始于上世纪50-60年代之间,当时采用阳泉煤业集团(前身为阳泉矿务局)洗精无烟煤作为工业性试验对象,分别在北方鞍钢及首钢等地试验成功,其中阳泉煤业集团二矿洗煤厂即专门根据鞍钢对高炉喷吹煤产品的需求而设计的,煤炭洗选质量指标也一直沿袭了试验取得成功后由阳泉矿务局统一制定的系列产品标准(无烟煤)。

高炉喷吹煤产品在得到工业性、大面积推广应用的半个世纪以来,随着国内钢铁产能的日益增大及高炉煤粉喷吹关键技术的不断进步和完善,市场需求逐渐扩大,特别是近年来随着中国优质炼焦煤资源的日渐匮乏,高炉喷吹煤在钢铁冶炼工艺环节的地位日益提高,在节约钢铁行业冶炼成本等方面,正在扮演着越来越重要的角色。

其实高炉喷吹煤作为冶金用途而问世的初衷即决定了这样的趋势:(1)以煤粉部分替代冶金焦炭,使高炉炼铁焦比降低,生铁成本下降;(2)调剂炉况热制度及稳定运行;(3)喷吹的煤粉在高炉风口前气化燃烧降低理论燃烧度,为维持T理,需要补偿,这就为高炉使用高风和富氧鼓风创造了条件;(4)喷吹煤粉替代部分焦炭,一方面可节约焦化投资,少建焦炉,减少焦化引起的空气污染;另一方面可大大缓解炼焦煤供求紧张的状况。

高炉煤粉喷吹技术的发展路径为:起初全部采用无烟煤做喷吹燃料,因为喷吹替代焦炭主要用到的是煤炭中的固定碳元素,100%采用无烟煤喷吹正好迎合了这样的需求和想法。

后来,由于无烟煤供给的有限性及其原煤储量不断减少,市场价格也逐渐攀升,采用更廉价、蕴藏更丰富的长焰煤与无烟煤混合喷吹成为钢铁企业进一步降低冶炼成本的追求目标。

经过许多研究和试验,在混合煤炭磨粉及喷吹过程中采用氮气惰化技术,从而为系统增加安全性、防止煤粉爆炸,是取得混合喷吹的关键技术。

氮气保护系统的试验成功使烟煤作为喷吹燃料进入实质阶段。

近年来,根据各厂系统运转的不同状况,北方多数钢厂已经将烟煤混合的比例提高到30%—50%之间,而且烟煤喷吹的加入可以活化高炉还原气氛,为高炉还原铁提供更多的氢元素。

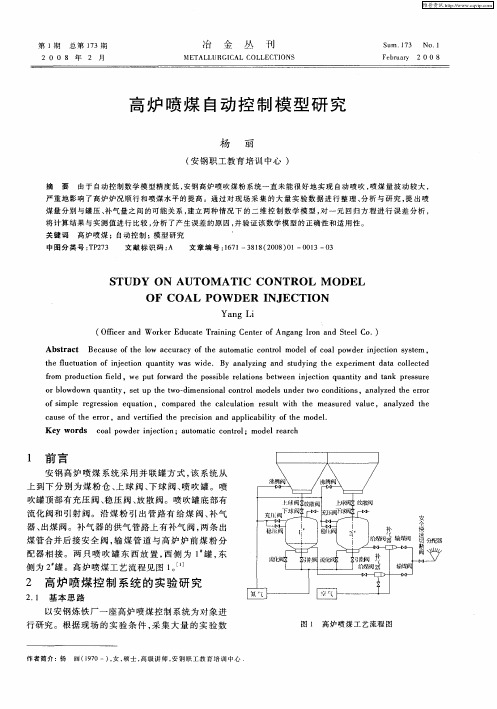

第29卷第6期2006年12月武汉科技大学学报(自然科学版)J.ofWuhanUni.ofSci.&Tech.(NaturalScienceEdition)V01.29,No.6Dec.2006涟钢6号高炉喷煤工艺模型的开发和应用冯智慧1,毕学工1,廖继勇1,朱文飞2,肖永忠2,曾飞骏2(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081;2.涟源钢铁集团有限公司,湖南娄底,417009)摘要:涟源钢铁集团有限公司6号高炉喷煤工艺模型包括指标计算模型、回旋区模型、最佳富氧率模型、能量利用模型。

利用涟钢高炉的实际生产数据,对模型进行了调试和校正。

应用此模型,可以针对不同的高炉、生产操作和原料条件进行与喷煤有关的计算,得出相应的技术指标,指导现场的操作。

关键词:高炉;喷煤;回旋区中图分类号:TF526文献标志码:A文章编号:1672—3090(2006)06—0544—04ModelofCoalInjectionforNo.6BFatLianyuanIronandSteelCorporationFENGZhi.huil,BIXue.gon91,LIAOJi—yon91,ZHUWen-fei2,XIAOYong.zhon92,ZENGFei丁un2(1.WuhanUniversityofScienceandTechnology,Wuhan430081,China;2.LianyuanIronandSteelCorporation,Loudi417009,China)Abstract:ThemodelsystemofcoalinjectionforNo.6BFatLianyuanIronandSteelCorporationconsistsofindexmodel,racewaygeometrymodel,oxygen—enrichedmodelandenergyusemodel.ThemodelsystemhasbeendebuggedandemendatedbyusingtheactualdataofNo.6BFattheCorporation.Thesystemcanbeusedindifferentconditionsofoperationalprovisionsandmaterials,yieldingcorrectindexesandusefulguid・anceforon-spotoperation.Keywords:BF;coalinjection;racewayzone高炉喷吹煤粉对现代高炉生产的主要作用是降低焦比、强化冶炼过程、保证高炉顺行,是改善能耗结构、降低燃料消耗和生铁成本的有效措施。

为了提高喷煤量和喷煤效益,涟源钢铁集团有限公司(以下简称涟钢)和武汉科技大学合作,开发了一种高炉喷煤工艺模型。

本文主要介绍模型的开发、构成和应用。

1系统的组成及功能模型中采用的数据均为涟钢6号高炉2005年10月实际生产数据,如表1~表4所示。

其中,作对比的数据为2004年2月的相关生产数据¨』,如表5所示。

高炉喷煤工艺模型以高炉物料平衡和热平衡为基础,进而得出平衡模型。

具体分为指标计算模型、回旋区模型、最佳富氧率模型和能量利用模型4个模块。

系统框架如图1所示。

表1涟钢6号高炉部分生产数据铁水产量利用系数冶炼强度焦比小块焦比煤比/t・d一1/t・m一3・d一1/t・nl一3・d一1/kg・t一1/kg・t一1/kg・t一1风口长度工作风送风风口富氧率鼓风温度风量/mI:1数/个面积/m2/%PC/m3・d一0.45280.3381.1611234472收稿日期:2006—06—20作者简介:冯智慧(1982一),男,武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,硕士生 万方数据2006年第6期冯智慧,等:涟钢6号高炉喷煤工艺模型的开发和应用545表5涟钢6号高炉2004年2月相关生产数据高炉喷煤工艺模型指标计算模型回旋区模型最佳富氧率模型能量利用模型理论置换比实际置换比氧过剩系数回旋区模拟图鼓风动能风速理论燃烧温度煤粉燃烧率临界富氧率富氧效益C—DRR图间接还原度炉顶煤气景炉腹煤气量透气性指数融损碳量CO利用率图1模型的组成1.1指标计算模型高炉喷煤的目的在于最大限度地节约焦炭,改善高炉炼铁的技术经济指标。

要想达到此目的,在提高喷煤量的同时,还要保持较高的置换比。

因此,置换比是高炉喷煤过程中一个很重要的技术指标。

而氧过剩系数与置换比有一定关系,文献[2]称,氧过剩系数越大,置换比越高。

指标计算模型主要计算生产过程中的理论置换比、实际置换比和氧过剩系数。

1.1.1理论置换比在冶炼条件相对稳定的前提下,以高温区为基础,将喷吹燃料和焦炭均换算成焦炭碳素的热量,两者之比即为理论置换比。

计算方式可参考文献[2]。

计算输人数据为燃料的元素分析数据(在焦炭只有工业分析数据的情况下,加上氢元素后作近似的计算)和富氧鼓风有关数据。

以涟钢6号高炉.2005年10月实际数据为例,计算得出理论置换比为0.81。

1.1.2实际置换比涟钢6号高炉于2003年12月4日正式点火送风开炉,26h后顺利地出第一炉铁,产量稳步攀升…。

2004年2月炉况接近稳定。

故以此时为基准期,以2005年10月份的操作数据为比较期,经过对风温、人炉铁矿石品位、焦炭灰分、炉顶煤气中CO,的体积分数及富氧率对焦比的影响的校正,来计算实际置换比。

计算结果为0.73,比较符合生产实际情况。

表达式为R=(%一K1+∑AK)/G(1)式中:R——实际置换比;Ko——基准期的平均焦比,kg/t;K1——比较期的实际焦比,kg/t;∑△卜比较期其他因素影响焦比数值的代数和,ks/t;G——比较期的实际煤比,kg/t。

1.1.3氧过剩系数碳的气化速度与气相中氧的体积浓度成正比,氧浓度的提高,可加快氧向碳表面传递的速度。

由图2旧1可见,氧过剩系数越大,置换比越高。

喷吹量一定时,喷煤风口越多,氧过剩系数越高,故保持全风口喷煤是扩大喷煤量和提高置换比的重要措施。

0.900.850.80蒸。

朋舸0.700.650.60O.850.900.951.001.051-101.151.201.251.30氧过剩系数图2高炉喷煤氧过剩系数和置换比关系氧过剩系数E。

的计算式旧1如下:F60Q02/n1,,'、。

o一0,M/n,、‘7而oc_22.4×(争。

+知H一》。

)(3)式中:Q——风量,m3/rain;0:——鼓风含氧量,%;0。

——煤粉完全燃烧的理论耗氧量,m3/kg;肛一煤粉量,kg/h;伽c,wH,wo——煤粉中C,H,0的质量分数,%;n。

,n:——送风风口数和喷吹燃料的风口数,个。

代入相关数据,计算得氧过剩系数为1.07,符合现场生产情况。

1.2回旋区模型1.2.1回旋区模拟图高炉风口回旋区位于高炉的下部,对冶炼过程起着十分重要的作用。

它的形状和大小直接影响高炉下部煤气流的分布,反映了焦炭的燃烧状态,影响软熔带的形状和位置,是炉况顺行的基础。

但由于回旋区内气流与固体焦炭、液态炉料之间的机械力学过程及化学反应过程复杂,因此目前还没有形成严格的风口回旋区理论。

鉴于此,笔者采用Nomuras∞1得出的回旋区深度与宽度之间的关系,并考虑回旋区内温度、焦炭颗粒属性变化及化学反应等的影响建立回旋区模型,如万方数据546武汉科技大学学报(自然科学版)2006年第6期图3所示。

图3回旋区内煤粉燃烧区概念图根据实验数据和高炉实测数据进行回归分析∞],得到回旋区深度即回旋区在高炉径向上距风口前端的最大水平距离D。

,有/i/R=0.315Pfn567(4)上,T耻盘(姜)。

嘉(5)式中:P,——穿透因子;D,——风I:1直径,m;S,——风口总面积,m2;JD。

——焦炭粒子密度,ks/m3;p。

——炉腹煤气在标准状况下的密度,kg/m3;D。

——粒径,m;K——炉腹煤气在标准状态下的体积流率,m3/s;P。

——鼓风压力,kPa;t——回旋区的煤气温度,K。

由此可以估算出回旋区的宽度%,高度日。

和体积VR:瓦WR观63・(∥31(6)警以3-(∥52㈩日RDT…‘\D,/…7K=0.53DRWRHR(8)相对于宝钢股份有限公司3号高炉使用的回旋区模型[4],本模型使用计算机绘图表示,直观清楚,更有利于现场操作的顺利进行。

1.2.2鼓风动能和风速计算鼓风动能与风速,主要是为了提供直接的数据作为参考,以保证良好的送风制度,使初始煤气流分布合理,炉缸工作均匀活跃,热量充沛、稳定心]。

控制方式为选用合适的风口面积、风量、风温、湿分、喷吹量、富氧率等参数,并根据炉况变化对这些参数进行调节,以达到炉况稳定和煤气利用改善的目的,保证高炉炉缸工作良好,炉况顺行。

其中鼓风动能的计算公式如下:E=3.25X10—8×f1.293—0.489f)・(273+丁)2v8/(n3S2(101.325+Pb)2)(9)式中:E——鼓风动能,kg・m/s;产_鼓风湿分,%;卜风温,℃;卜标准状态下的鼓风量,In3/min;n——风口工作数目,个;.s——工作风口平均面积,m2;P。

——热风压力,kPa。

1.3富氧率模型富氧鼓风后,风中氧体积百分数增加,氮体积百分数减少,对同样体积的鼓风,则可以多烧碳素,因而高炉冶炼强度提高,产量增加。

但是,富氧量必须控制在适宜水平,才能实现富氧和喷煤的有利配合,为高炉生产增加效益。

1.3.1临界富氧率和富氧效益临界富氧率是指因富氧产生的经济效益为零时的极限富氧率,与煤粉价格、焦炭价格及生铁利润等密切相关。

当吨铁以煤代焦的效益和因富氧鼓风增产的效益与支出即吨铁喷煤费用和耗氧费用相等时,可以认为此时的富氧率达到临界状态【5J。

本模型中的富氧效益是以现有的数据为基础,富氧率每提高1%所能带来的效益。

根据文献[6],富氧率每提高1%,可以提高产量4.76%,增加喷煤12—13kg/t,降低焦比约0.5%,使炼铁成本下降2~3元/t。

减去喷煤费用和耗氧费用,即可得到富氧率每提高1%时的富氧效益。

其中具体计算方法和过程可参考文献[5]和文献[6],计算得富氧效益为53600.89元/d,临界富氧率为41.46%,这充分地体现了富氧的可靠性和富氧的潜力,但生产实践情况复杂,还应根据生产条件进行安排。

1.3.2理论燃烧温度和煤粉燃烧率为了保证高炉顺行,当高炉喷吹辅助燃料时,需要在风口区进行热补偿,其措施是高风温和富氧。

通常用计算的理论燃烧温度来判断是否需要进行热补偿。

为此,笔者提出了一种修正的理论燃烧温度计算方法"J,目的是更真实地反映大量喷煤时的情形,其要点有以下3个:①热收人中增加了煤粉物理热;②将鼓风湿分的分解热改为水煤气反应热;③考虑不完全燃烧条件下煤粉在风口区的反应热。