基于ADAMS与K&C试验的汽车操纵稳定性改进研究

- 格式:pdf

- 大小:261.24 KB

- 文档页数:4

基于ADAMS的某乘用车前悬架K C性能分析与优化第一章:绪论车辆悬架系统是汽车的重要组成部分之一,其主要功能是承受并缓解来自路面所产生的振动和冲击力,保障了行车的平稳性和舒适性。

而前悬架的重要性更甚,它直接影响着车辆的操控性能和行驶安全性。

因此,对于前悬架系统的研究和优化一直是汽车工业研究的热点和难点之一。

随着ADAMS仿真技术的发展和应用,有效地提高了对前悬架K C性能的模拟和分析能力,为系统的优化提供了可靠的技术支持。

本文将基于ADAMS仿真软件平台,针对某乘用车前悬架K C性能进行分析与优化,提高该车辆的操控性能和安全性。

第二章:某乘用车前悬架系统的结构和工作原理分析本章主要介绍某乘用车前悬架系统的结构和工作原理。

该车的前悬架系统采用麦弗逊式悬架,其特点是结构简单,重量轻,可靠性高。

该悬架系统主要由下控制臂、上控制臂、悬架弹簧、减振器、防护板以及连接各组件的螺栓等构成。

在行驶过程中,前轮的垂直位移通过弹簧和减振器的共同作用被转化为车身的纵向运动,从而实现了车辆的平稳行驶。

第三章:基于ADAMS的某乘用车前悬架系统建模和运动仿真本章主要介绍基于ADAMS的某乘用车前悬架系统建模和运动仿真方法。

采用ADAMS软件建立某乘用车前悬架系统的三维模型,进而进行前悬架K C性能的仿真分析。

通过建立系统的运动学和动力学模型,可得出任意时刻前悬架系统中各组件的位置、速度、加速度和力学反应等参数。

基于此,对前悬架系统的悬架弹簧刚度和减振器阻尼系数等重要参数进行优化,从而实现对前悬架K C性能的优化。

第四章:某乘用车前悬架系统K C性能分析与优化本章主要介绍某乘用车前悬架系统K C性能的分析和优化。

通过ADAMS仿真软件进行前悬架系统K C性能的模拟计算、绘制不同载荷情况下前悬架系统的运动学曲线和车辆的滚动刚度曲线,进而通过对比数据分析,确定前悬架系统的弹簧刚度、减振器阻尼系数以及上下控制臂参数等优化方案。

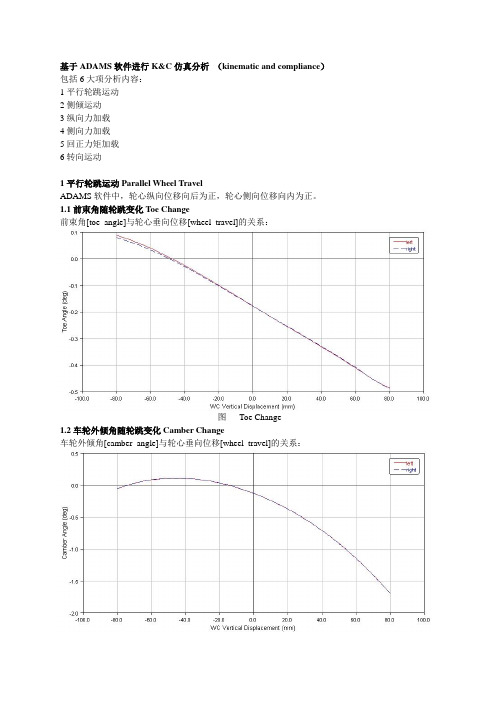

基于ADAMS软件进行K&C仿真分析(kinematic and compliance)包括6大项分析内容:1平行轮跳运动2侧倾运动3纵向力加载4侧向力加载5回正力矩加载6转向运动1平行轮跳运动Parallel Wheel TravelADAMS软件中,轮心纵向位移向后为正,轮心侧向位移向内为正。

1.1前束角随轮跳变化Toe Change前束角[toe_angle]与轮心垂向位移[wheel_travel]的关系:图Toe Change1.2车轮外倾角随轮跳变化Camber Change车轮外倾角[camber_angle]与轮心垂向位移[wheel_travel]的关系:图Camber Change1.3主销后倾角随轮跳变化Caster Change主销后倾角[caster_angle]与轮心垂向位移[wheel_travel]的关系:图Caster Change1.4轮心纵向位移随轮跳变化F/A Displacement of WC轮心纵向位移[wheel_travel_base]与轮心垂向位移[wheel_travel]的关系:图F/A Displacement of WC1.5轮心侧向位移随轮跳变化Lateral Displacement of WC轮心侧向位移[wheel_travel_track]与轮心垂向位移[wheel_travel]的关系:图Lateral Displacement of WC1.6轮心处得到的悬架刚度Wheel Rate轮心处垂向载荷[left(right)_tire_force/normal]与轮心垂向位移[wheel_travel]的关系,曲线斜率即为悬架刚度:图Wheel Rate也可以直接得到轮心处悬架刚度[wheel_rate]与轮心垂向位移[wheel_travel]的关系:图Wheel Rate1.7轮胎接地点处得到的悬架刚度Ride Rate应得到轮胎接地点处垂向载荷与轮胎接地点垂向位移的关系,轮胎接地点位移难以输出。

![61-基于adams的碰撞仿真剖析[优质文档]](https://img.taocdn.com/s1/m/6418e958777f5acfa1c7aa00b52acfc789eb9f74.png)

基于ADAMS的悬架硬点优化作者:张雁成等来源:《CAD/CAM与制造业信息化》2013年第12期摘要:悬架的K&C特性是整车操纵稳定性的重要组成部分,涉及到悬架K特性的硬点优化是底盘系统开发过程中的关键步骤。

本文利用多体动力学分析软件ADAMS对某项目后悬架几个关键K特性进行敏感度分析,以“敏感度分析—硬点优化—试验验证”为主线实现了悬架硬点的优化。

关键词:K&C特性;敏感度;硬点优化一、前言多领域被广泛应用。

本文利用ADAMS/Car进行后悬架模型搭作为整车操纵稳定性的重要部分之一,悬架K&C特性在某种意义上决定着车辆品质的优劣。

所谓悬架的K(Kinematics)特性是指悬架的运动学特性,它描述的是车轮定位参数随车轮跳动的变化;悬架C(Compliance)特性指悬架弹性运动学特性,它描述的是由于轮胎和路面之间的力和力矩引起的车轮定位参数的变化。

与K特性直接相关的是悬架的硬点坐标,它们直接或间接影响着车身或车架间力或力矩的传递,并决定着车轮定位参数随车轮跳动的变化规律。

反之,C特性与衬套、弹簧和减振器等弹性元件的刚度和阻尼有关,悬架运动过程中起到载荷传递、振动衰减以及调节汽车行驶姿态的作用[1]。

通过对悬架硬点坐标的调整来改善汽车的操纵稳定性是工程中常用的方法。

本文通过悬架硬点对K特性的敏感度分析进行了硬点坐标的优化。

首先在ADAMS/Car中搭载后悬架的运动学模型,然后通过ADAMS/Insight模块对影响某几个K特性的硬点进行敏感度分析,进而对主要敏感的硬点坐标进行调整,最后通过硬点优化实现了K特性的优化[2]。

二、多体运动学模型的建立作为一款强大的多体运动学分析软件,ADAMS已经在很多领域被广泛应用。

本文利用ADAMS/Car进行后悬架模型搭建,在该模块里面包含有两个不同的界面:一是Template面,在该界面中用户可以方便地建立汽车悬架、转向和底盘等子模型。

12 ADAMS应用篇 (242)12.1导入CAD模型到ADAMS (242)12.1.1删除原来的几何体 (242)12.1.2导入后副车架CAD模型 (243)12.2利用ADAMS做轮胎包络 (245)12.2.1打开前悬架装配模型 (246)12.2.2进行轮胎包络分析 (246)12.2.3动画演示 (249)12.2.4输出各帧时悬架模型状态 (250)12.2.5在其它CAD软件里打开*.stp文件 (252)241《ADAMS与CAD软件联合应用篇》12 ADAMS应用篇本篇主要介绍如何向ADAMS软件的导入外部CAD模型以及ADAMS在轮胎包络中的应用。

12.1导入CAD模型到ADAMS为使自己的模板看起来更加形象直观,我们可以将外部的CAD数据引入ADAMS。

下面以BMW x5的后悬架模板引入后副车架为例。

12.1.1打开初始的后悬架模板X5后悬架初始模板如下图所示:12.1.1删除原来的几何体在导入CAD数据之前需要将以前在ADAMS里创建的几何体删除,避免图形杂乱。

在outline上右击鼠标,如图选择Delete。

242243则后副车架的outline 被删除:12.1.2导入后副车架CAD 模型从下拉菜单选择File>Import 。

在出现的对话框下拉菜单里选择IGES(*.igs)在File To Read一栏右击鼠标,选择Browse,找到自己之前已经创建好的后副车架(*.igs)CAD数据。

在Part Name一栏右击鼠标,选择后副车架ges_rr_subframe其它选项按默认值244245点击OK 后,后副车架模型被导入到ADAMS 模板中来,如图所示:12.2利用ADAMS 做轮胎包络以某款车的前悬架为例来说明如何利用ADAMS 做轮胎包络。

CATIA 等CAD 软件中也具有做轮胎包络的能力,但是在处理多连杆悬架运动仿真时在处理运动副时比较困难,没办法模拟出衬套变形,这也正是ADAMS 运动仿真的最大优势所在。

基于ADAMS和MATLAB的挖掘机工作装置动力学仿真韩鹏太原重工股份有限公司技术中心摘要:根据我公司某机械式挖掘机的结构及运动特性,采用多体动力学仿真的方法,联合ADAMS与MA TLAB建立该挖掘机工作装置的虚拟样机,对其进行动力学仿真分析,得到挖掘过程中铲斗内物料重力,挖掘阻力以及提升、推压方向的位移、速度、作用力等关键参数的变化曲线。

结果表明,虚拟样机参数选择准确,仿真结果合理,可以快速地预测工作装置的性能,为工作装置的性能设计提供合理依据。

关键词:机械式挖掘机;工作装置;动力学仿真Dynamic simulation of working device of excavator based onADAMS and MATLABHan PengTechnical Center, Taiyuan Heavy Group Co., Ltd., Taiyuan 030024, Shanxi, China Abstract: According to the configuration and characteristics of a mechanical excavator, the virtual prototype of the working device was established with ADAMS and MATLAB based multi-body dynamics method. The dynamic simulation and analysis were conducted, and the variation curves of the gravity of material in bucket, the excavating resistance, the pushing force and the elevating force etc. during excavating process were obtained. The results showed that the selection of virtual prototype parameter was accurate, and the simulation results were reasonable. The simulation method can predict the performance of the working device quickly, and provide reasonable basis for the performance design of the working device.Key Words: mechanical excavator, working device, dynamic simulation大型机械式挖掘机是露天矿山开采的重要装备,直接关系着采矿工作的效率[1],因此对挖掘机工作装置的性能设计提出了非常高的要求。