A356铝合金晶粒细化的研究

- 格式:doc

- 大小:1.14 MB

- 文档页数:6

a356铝合金的强韧化工艺研究随着工业化的快速发展,铝合金已经成为现代工业中不可或缺的材料之一。

其中,a356铝合金是一种常用的铝合金材料,具有较好的强度和韧性,因此广泛应用于航空、汽车、船舶等领域。

然而,在实际应用中,a356铝合金的强度和韧性往往难以同时满足要求,因此需要进行强韧化处理,以提高其综合性能。

本文将对a356铝合金的强韧化工艺进行研究,并探讨其机理和应用前景。

一、a356铝合金的特性及应用a356铝合金是一种铝镁硅系列合金,其主要组成为铝、镁、硅和铜。

由于其具有较好的铸造性能和机械性能,因此广泛应用于航空、汽车、船舶等领域。

例如,在航空领域中,a356铝合金被用于制造飞机发动机零部件、机身结构等;在汽车领域中,a356铝合金被用于制造汽车发动机缸体、车轮等;在船舶领域中,a356铝合金被用于制造船舶结构件、船体等。

可以说,a356铝合金已经成为现代工业中不可或缺的材料之一。

二、a356铝合金的强韧化处理方法由于a356铝合金的应用要求,需要同时具有较高的强度和韧性。

然而,由于其晶粒较大,晶界处容易出现裂纹,导致其韧性较差。

因此,需要进行强韧化处理,以提高其综合性能。

目前,常用的a356铝合金强韧化处理方法有以下几种:1. 热处理热处理是一种常用的强韧化处理方法,可以通过改变a356铝合金的组织结构来提高其强度和韧性。

常见的热处理方法包括固溶处理和时效处理。

固溶处理是将a356铝合金加热到一定温度,使其内部的合金元素均匀分布,从而提高其强度和韧性。

时效处理是在固溶处理的基础上,将a356铝合金冷却到室温后再加热一段时间,使其内部的合金元素进一步分布,从而提高其强度和韧性。

2. 拉伸变形拉伸变形是一种通过机械力作用改变a356铝合金的组织结构,从而提高其强度和韧性的方法。

拉伸变形可以使a356铝合金的晶粒细化,晶界处的缺陷得到修复,从而提高其韧性。

此外,拉伸变形还可以改变a356铝合金的晶界能和位错密度,从而提高其强度和韧性。

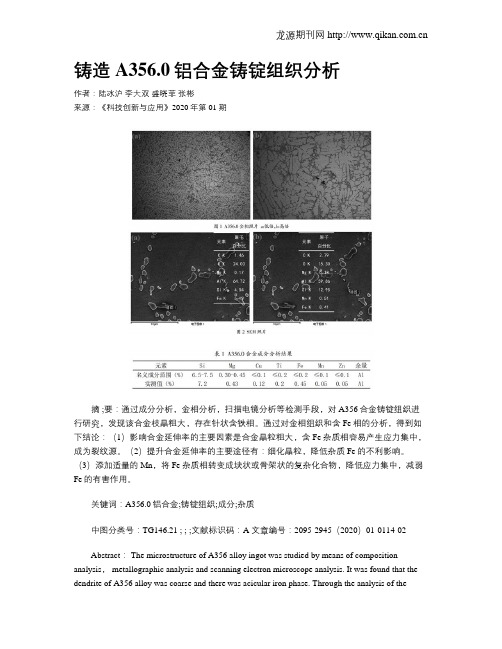

铸造A356.0铝合金铸锭组织分析作者:陆冰沪李大双盛晓菲张彬来源:《科技创新与应用》2020年第01期摘 ;要:通过成分分析,金相分析,扫描电镜分析等检测手段,对A356合金铸锭组织进行研究,发现该合金枝晶粗大,存在针状含铁相。

通过对金相组织和含Fe相的分析,得到如下结论:(1)影响合金延伸率的主要因素是合金晶粒粗大,含Fe杂质相容易产生应力集中,成为裂纹源。

(2)提升合金延伸率的主要途径有:细化晶粒,降低杂质Fe的不利影响。

(3)添加适量的Mn,将Fe杂质相转变成块状或骨架状的复杂化合物,降低应力集中,减弱Fe的有害作用。

关键词:A356.0铝合金;铸锭组织;成分;杂质中图分类号:TG146.21 ; ; ;文献标识码:A 文章编号:2095-2945(2020)01-0114-02Abstract: The microstructure of A356 alloy ingot was studied by means of composition analysis, metallographic analysis and scanning electron microscope analysis. It was found that the dendrite of A356 alloy was coarse and there was acicular iron phase. Through the analysis of themicrostructure and the phase containing Fe, the conclusions are as follows:(1)The main factor affecting the elongation of the alloy is the coarse grain of the alloy, and the impurity phase containing Fe is easy to produce stress concentration and become the source of cracks. (2)The main ways to improve the elongation of the alloy are to refine the grains and reduce the adverse effects of impurity Fe. (3)The addition of appropriate amount of Mn, can transform the impurity phase of Fe into a block or skeleton-like complex compound, reduce the stress concentration and weaken the harmful effect of Fe.Keywords: A356.0 aluminum alloy; ingot structure; composition; impurityA356.0鑄造铝合金铸造时流动性好,无热裂倾向,线收缩小,气密性好,比重小,耐蚀性良好,易气焊等优点,广泛应用于商用车,轿车,摩托车等车型中。

江苏大学硕士学位论文内生颗粒增强铝基复合材料的组织优化与力学性能研究姓名:许可申请学位级别:硕士专业:材料加工工程指导教师:赵玉涛200705013.2.2A356一Zr(CO。

):体系原位制备复合材料的微观组织图3.2a为A356-Zr(C03)2体系原位反应生成复合材料的SEM组织。

图3.2b为其相应的商倍组织,从图中可以看到,白色颗粒弥散分布于基体中,颗粒呈球形或橄榄形,其颗粒尺寸大部分为3tun~41un,部分小于29m。

经电子探针分析(图3.3),白色颗粒为A13zr和A1203颗粒。

(a)低倍组织(b)高倍组织图3.2A356-Zr(C03h体系原位反应生成复合材料的微观组织Fig.3.2MicrostructureofthecompositesfabdcatedfromA356-Zr(C03hsystem.目Ⅻ㈣Wt%m鳍J●E∞lm喇¥%At%OK4t285424继59724576纠10000t00∞i。

(a)A13Zr相(b)A1203相图3.3A356-Zr(CO,)2体系反应合成复合材料的微观组织中颗粒相分析Fig.3.3AnalysisofparticulatephaseinthecompositessynthesizedinthesystemA356-Zr(C03h图3.4a为A356一Zr(C03)2体系原位反应生成复合材料经[IF深腐蚀试样的微观组织,清楚的显示了复合材料基体A356中的Si相形貌:图3.4b为其相应的高倍组织。

由图可见,原位反应所得复合材料中的共晶Si相仍以针状形态存在。

(a)低倍组织(b)高倍组织图3.4A356-Zr(C03)2体系原位合成复合材料的基体A356中Si相形貌(SEM,深腐蚀试样)Fig.3.4MorphologiesofSiintheA356matrixofthecompositessynthesizedfromA356-Zr(C03)2system(SEM,deep-etchedsample).3.3A356-K:ZrF6体系原位制备复合材料的微结构3.3.1^356-g。

A356铝合金的组织与性能研究A356铝合金的组织主要由α-Al固溶体、硅和镁等相组成。

固溶体的成分和分布对合金的强度和硬度有重要影响。

硅相主要是硅颗粒,可以细化合金的晶粒和增加强度。

镁相主要是镁铸型合金中的二次相,可以增加合金的强度和塑性。

为了研究A356铝合金的组织特点,我们使用了金相显微镜进行观察和分析。

观察结果显示,A356铝合金的晶粒呈均匀细小的结构,晶粒大小约为20-50μm。

在晶界处能够观察到硅颗粒,其尺寸约为5-10μm。

此外,在镁铸型合金中还能够发现一些间隙相,尺寸较小,主要分布在晶界附近。

进一步地,我们对A356铝合金的力学性能进行了测试。

拉伸试验的结果显示,A356铝合金的屈服强度约为170MPa,抗拉强度约为300MPa,延伸率约为7%。

这些结果表明,A356铝合金具有较高的强度和一定的塑性,具备良好的可加工性。

此外,我们还对A356铝合金进行了硬度测试。

硬度测试结果显示,A356铝合金的硬度(HB)约为80。

这进一步证明了A356铝合金的较高强度和硬度特点。

A356铝合金的研究也涉及到其热处理工艺的优化。

通过合适的热处理工艺,可以进一步调控合金的组织和性能。

例如,固溶处理可以有效分散和溶解硅相,从而细化晶粒,并提高合金的韧性。

时效处理可以进一步沉淀和弥散硬质相,增强合金的强度和硬度。

总结起来,A356铝合金具有均匀细小的晶粒结构,硬度适中,抗拉强度和塑性较高。

在热处理工艺方面,固溶处理和时效处理可以进一步改善合金的性能。

对A356铝合金的组织和性能的深入研究,有助于提高其应用的效果和质量,为相关工业领域的发展提供技术支持。

《汽车轮毂用A356铝合金的精炼及净化》篇一一、引言随着汽车工业的飞速发展,对汽车零部件的性能和轻量化要求越来越高。

其中,汽车轮毂作为承载整车重量和传输动力的重要部件,其材料的选择至关重要。

A356铝合金以其优异的铸造性能、力学性能以及良好的可加工性成为汽车轮毂的首选材料。

然而,其在使用前需要进行严格的精炼及净化处理,以保证其性能的稳定性和可靠性。

本文将详细探讨汽车轮毂用A356铝合金的精炼及净化工艺。

二、A356铝合金的成分及特性A356铝合金是一种常用的铸造铝合金,具有优良的铸造性能、良好的加工性能和较高的强度。

其主要成分包括铝、硅、铜等元素。

其中,硅元素可以提高合金的流动性,有利于铸造;铜元素可以提高合金的强度和硬度。

此外,A356铝合金还具有良好的耐腐蚀性和可回收性,符合环保要求。

三、精炼工艺A356铝合金的精炼工艺主要包括熔化、除气、除渣等步骤。

首先,将原材料按照一定比例加入炉中熔化。

在熔化过程中,需要严格控制温度和时间,以防止合金元素的氧化和烧损。

其次,通过除气工艺去除熔体中的气体杂质。

常用的除气方法包括气体喷吹法、真空除气法等,这些方法可以有效地去除熔体中的氢气和氧化物。

最后,通过除渣工艺去除熔体中的夹杂物和浮渣。

除渣方法包括机械除渣和化学除渣等,这些方法可以有效地去除熔体中的夹杂物和浮渣,提高合金的纯净度。

四、净化工艺A356铝合金的净化工艺主要包括精炼剂添加和炉内精炼两步。

首先,在精炼过程中加入适量的精炼剂,如氯化物等,这些精炼剂可以与熔体中的杂质元素发生化学反应,生成易于浮出熔体的化合物,从而达到净化合金的目的。

其次,在炉内进行精炼处理,使合金在高温下充分熔解和均匀混合,进一步去除合金中的杂质元素。

在净化过程中,还需要对合金进行充分的搅拌和静置处理,以使杂质元素充分上浮并去除。

五、结论通过对A356铝合金进行严格的精炼及净化处理,可以有效地去除合金中的杂质元素和气体杂质,提高合金的纯净度和性能稳定性。

《A356铝合金汽车轮毂中富铁相的研究》篇一一、引言随着汽车工业的快速发展,汽车轮毂作为汽车的重要部件之一,其材料的选择与性能对汽车的安全性和舒适性起着至关重要的作用。

A356铝合金因其优良的铸造性能、机械性能以及良好的耐腐蚀性,被广泛应用于汽车轮毂的制造。

然而,A356铝合金中的富铁相对其性能有着重要影响,因此对富铁相的研究显得尤为重要。

本文旨在研究A356铝合金汽车轮毂中富铁相的组成、形态及其对材料性能的影响,为优化A356铝合金的制备工艺和提高汽车轮毂的性能提供理论依据。

二、A356铝合金及富铁相概述A356铝合金是一种典型的铝硅系合金,具有良好的铸造性能和机械性能。

富铁相是指合金中铁元素与其他元素(如硅、锰等)形成的化合物。

在A356铝合金中,富铁相的存在形式多为初生铁相和共晶铁相,其形态、大小及分布对合金的力学性能、耐腐蚀性等有着重要影响。

三、富铁相的组成与形态研究(一)研究方法采用金相显微镜、扫描电子显微镜(SEM)和透射电子显微镜(TEM)等手段,对A356铝合金汽车轮毂中的富铁相进行观察和分析。

同时,结合X射线衍射(XRD)和能谱分析(EDS)等技术,对富铁相的组成进行定性和定量分析。

(二)研究结果通过观察和分析,发现A356铝合金汽车轮毂中的富铁相主要呈块状、针状和片状分布。

其中,块状富铁相主要分布在晶界处,针状和片状富铁相则主要分布在晶内。

通过XRD和EDS分析,确定了富铁相的主要成分为Fe-Si化合物和其他少量的金属元素。

四、富铁相对A356铝合金性能的影响(一)对力学性能的影响富铁相的形态、大小及分布对A356铝合金的力学性能有着显著影响。

块状富铁相的存在会降低合金的韧性,而针状和片状富铁相则可能成为裂纹扩展的起点,降低合金的强度。

然而,适量的富铁相可以细化晶粒,提高合金的硬度和耐磨性。

(二)对耐腐蚀性的影响富铁相的存在会影响A356铝合金的耐腐蚀性。

由于富铁相与基体之间的电位差异,容易形成微电池,导致合金的电化学腐蚀。

铝合金的晶粒细化与力学性能关系分析铝合金是一种常见的金属材料,具有轻质、高强度和良好的可塑性等特点,在广泛的应用领域中发挥着重要作用。

晶粒细化是改善铝合金力学性能的重要途径之一,本文将分析铝合金的晶粒细化与力学性能之间的关系。

一、晶粒细化的定义与影响因素晶粒细化是指金属材料中晶粒尺寸的减小,常用的指标是晶粒尺寸的平均值或分布范围。

晶粒细化对铝合金的力学性能有着重要的影响,主要体现在以下几个方面:1. 提高材料的强度和硬度:晶粒细化可以增加晶界的数量和长度,有效阻碍位错的运动,从而提高材料的强度和硬度。

2. 提高材料的塑性和韧性:适当的晶粒细化可以增加材料的位错密度,提高材料的塑性和韧性,降低脆性。

3. 提高材料的疲劳寿命:晶粒细化可以减小应力集中程度,增加材料的疲劳寿命。

二、晶粒细化方法与机制实现铝合金的晶粒细化可以采用多种方法,其中常用的方法包括:1. 热变形与热处理:通过热机械处理,如等温压下变形处理、等温回火处理等,可以实现晶粒细化。

变形过程中的晶界滑移和再结晶过程是晶粒细化的主要机制。

2. 添加细化剂:向铝合金中添加细化剂,如颗粒、纤维等,可以增加晶核数量,促使晶粒细化。

3. 机械制备:采用机械球磨、挤压等方法可以实现铝合金的晶粒细化,机械变形和碎裂是晶粒细化的主要机制。

三、晶粒细化与力学性能关系的实验研究大量的实验研究表明,晶粒细化可以显著改善铝合金的力学性能。

以下为几个常见的实验结果:1. 强度和硬度提高:晶粒细化后,铝合金的屈服强度、抗拉强度和硬度均有所提高。

2. 塑性和韧性改善:适当的晶粒细化可以增加铝合金的塑性应变和断裂韧性,降低脆性破坏特性。

3. 疲劳寿命延长:晶粒细化可以提高铝合金的疲劳寿命,延缓疲劳裂纹的扩展速度。

四、晶粒细化与力学性能关系的理论解释对于晶粒细化与力学性能关系的理论解释,主要有以下几种观点:1. 晶界滑移阻碍理论:晶粒细化可以增加晶界的数量和长度,有效限制晶界滑移,从而提高强度和硬度。

铝合金的晶粒细化与力学性能关系研究与优化铝合金是一种重要的结构材料,具有低密度、高强度和良好的可塑性等优点,广泛应用于汽车、航空航天、船舶等领域。

在铝合金的制备过程中,晶粒细化技术是一种有效的提高其力学性能的方法。

本文将探讨铝合金的晶粒细化与力学性能之间的关系,并提出优化的研究方向。

一、晶粒细化的原理和方法晶粒细化是指将材料的晶粒尺寸减小到纳米或亚微米级别的过程。

晶粒细化可以通过以下几种方法实现:1. 热处理方法:包括热压缩、等通道转角挤压等。

这些方法通过在一定温度下施加压力,使晶粒变形,从而实现晶粒尺寸的细化。

2. 添加晶粒细化剂:如添加过量的微合金元素、氧化物等。

这些晶粒细化剂可以在晶界处形成细小的颗粒,限制晶界的生长,从而达到晶粒细化的效果。

3. 机械处理方法:如球磨、旋压等。

通过机械力的作用,使材料的晶粒发生形变和断裂,从而实现晶粒尺寸的减小。

二、晶粒细化与力学性能的关系晶粒细化对铝合金的力学性能有重要影响,主要体现在以下几个方面:1. 强度提高:晶粒细化可以增加材料的位错密度和晶界面积,提高材料的强度。

晶粒细化的过程中,晶界处形成了大量的位错,这些位错能吸收外界应力,从而阻碍晶体滑移和位错移动,增加材料的抗变形能力。

2. 塑性提高:晶粒细化可以提高材料的塑性,使材料具有更好的拉伸性能和韧性。

晶粒细化后,晶界处的位错和晶界滑移带可以作为位错源和位错吸收站,促使塑性应变分布更加均匀,提高材料的延展性。

3. 韧性提高:晶粒细化可以增加材料的断裂韧性,改善材料的断裂方式。

晶粒细化后,晶界处的位错和晶界滑移带能够吸收裂纹前端的应力集中,延缓裂纹扩展的速度,提高材料的断裂韧性。

三、晶粒细化与力学性能关系的优化研究方向为了进一步优化铝合金的晶粒细化与力学性能关系,可以从以下几个方面进行研究:1. 晶粒细化剂的选择和添加方法:研究不同晶粒细化剂的添加量和添加方法对铝合金晶粒尺寸的影响,找到最佳的添加条件。

实用研究特种铸造及有色合金 1999年第5期A356合金Α(A l)的晶粒细化河北省涿州市铝合金材料厂 高泽生Ξ摘 要 采用A lT i C晶粒细化中间合金对A356进行了晶粒细化试验,证明A356合金的Α(A l)晶粒尺寸和枝晶干同时获得了明显的细化。

这表明A lT i C合金可能是细化A l2Si合金Α(A l)晶体组织和克服Si中毒作用的良好晶粒细化剂。

关键词:A356 A lT i C晶粒细化剂 晶粒细化Gra i n Ref i nem en t for A356A lloyGao Zesheng(Zhuozhou A lu m i nu m A lloy M a ter i a l Factory i n Hebe i Prov i nce)ABSTRACT T he grain refinem en t test fo r A356casting alloy has been carried ou t by additi on of A lT i C m aster alloys.T he resu lt show ed that bo th grain size and dendritic ar m w ere refined obvi ou sly.T h is in2 dicates that A lT i C m aster alloys w ou ld be a good additive fo r refin ing the crystal structu re and overcom2 ing the po ison ing effect of Si in A l2Si casting alloys.Key W ords:A356A lloy,A lT i C Gra i n Ref i ners,Gra i n Ref i ne m en t1 前 言A l2Si合金含w(Si)在2%以下时,硅促进晶粒细化,然而w(Si)在3%以上随硅含量增加晶粒连续粗化,出现所谓的硅“中毒”现象。

A356铝合金晶粒细化的研究

作者:覃铭杨途才

来源:《山东工业技术》2016年第12期

摘要:介绍了A356铝合金几种常见晶粒细化的方法,包括物理晶粒细化法和化学晶粒细化法,分析了细化机理,着重介绍几种晶粒细化剂和变质剂对铝合金组织和性能的影响。

细化晶粒组织是提高铝合金材料力学性能的有效途径之一,对开发优质铝合金材料有重要的意义。

关键词:铝合金;晶粒细化;细化机理

DOI:10.16640/ki.37-1222/t.2016.12.042

1 前言

A356为常用的铸造铝-硅-镁系合金,因其具有流动性好、气密性好、收缩率小和热裂倾向小等特点,经过晶粒细化和热处理后,抗拉强度、屈服强度、断后伸长率等各方面的性能得到相应的改善,被广泛于工业、交通、农业等部门,尤其是应用在汽车零配件中[1]。

铝合金的机械性能与其显微组织中的晶粒大小和共晶硅形态紧密相关[2]。

铝合金的晶粒尺寸和形态特征决定着铝合金的性能,细小、均匀的晶粒组织,可以有效地提高材料的强度和韧性,同时改善合金的机械加工性能,是获得良好的综合性能的保证。

在铸造A356铝合金的过程中,由于铸造温度高,α-Al基体晶粒显得粗大,硅的形态呈粗大的片状结构,容易生成粗大的针片状或板状共晶硅,铝合金基体容易被割裂,成分偏析且各相之间分布极不均匀,造成局部区域的应力集中,产生裂纹源,使铸造合金的力学性能和加工性能恶化[3]。

没有添加任何晶粒细化处理和变质剂的A356铝合金,基体组织晶粒比较粗大,整体力学性能较差。

因此,对铝合金进行晶粒细化,是获得优良的铝合金材料的重要保证。

2 铝合金晶粒细化的主要方法

2.1 铝合金晶粒细化的本质

晶粒细化的本质是抑制铝合金晶粒组织的长大过程。

在铸造过程中,细化晶粒方法有很多,大致可以分为两大类:通过物理方法细化、通过化学方法细化。

其中物理晶粒细化法是借助电磁搅拌或者快速凝固等技术来增加合金本身晶核的数量或抑制晶体长大;化学晶粒细化法是在铝合金熔炼过程中,往铝液中加入各种中间合金细化剂,在溶体中生成大量异质形核核心,可使铝合金具有细小等轴晶粒,各方向的力学性能差异小,可以改善其力学性能和加工性能,达到细化铝合金晶粒的作用,这种方法所需的生产设备和工艺比较简单,是工业上最为常用的细化方法[4]。

常用的细化剂和变质剂是铝钛硼中间合金、稀土和铝锶中间合金。

锶具有良好的变质效果,通过改变凝固结晶过程中的共晶硅相的微观结构以及形貌和尺寸,使其由粗

大的针片状组织转变成圆整、均匀、细小的纤维状或层片状组织,但针孔率增加,降低合金的整体力学性能。

加入稀土元素净化铝液的同时,还可大大减小缩孔现象[5]。

2.2 机械振动对铝合金微观组织的影响

机械振动细化铝合金晶粒属于物理细化的一种方法。

曾礼[6]通过研究机械振动对A356铝合金充型及凝固的影响。

研究发现,未经振动的A356铝合金α -Al相是正常的枝晶生长模式,初生α -Al相粗大,枝晶发达。

随着振动频率增加或振幅增大,或者增加振动方向角度,初生α -Al晶粒逐渐变得细小,二次枝晶臂破碎,分布均匀,因而力学性能有所提高。

但是继续增加频率或振幅,强度和延伸率又降低,特别是频率为50Hz,振幅0.9mm的垂直振动,晶粒最细小均匀,综合力学性能最好。

随着振动频率和振幅的增加,晶粒有长大的趋势,其强度和延伸率却降低,而且低于未施加任何振动时的强度。

如图1所示,为A356铝合金在不同振动频率下的金相组织。

2.3 细化剂对铝合金微观组织的影响

往A356铝合金中添加中间合金细化剂,是目前企业较为常用的方法。

陈鸿玲、傅高升等[7]通过往A356铝合金中加入Al-5Ti-1B-0.5RE中间合金,对浇注出的铝合金试样进行金相分析。

实验结果表明,Al-5Ti-1B-0.5RE中间合金对A356铝合金α-Al基体具有良好的细化效果,往A356铝合金添加Al-5Ti-1B-0.5RE后α-Al基体形状圆整、细小,均匀分布。

Al-5Ti-1B-0.5RE中间合金不仅是细化作用,而且还起到变质效果,铝液中AlTiRE不稳定,容易分解,没有起到形核的作用。

同时,分解释放出的稀土元素,使表面能降低,使TiB2相不能聚集在一起,形核粒子的数量大大增加[8]。

稀土元素释放后,易吸附在晶界上,抑制TiAl3粒子的生长,阻止树枝状TiAl3相的出现,也增加了形核可能性,起到异质形核的作用,既增强了细化效果,又抑制TiB2粒子不容易聚集在一起,细化剂的有效时间增加,使得Al-5Ti-1B-RE中间合金比较稳定的细化作用[9]。

除此之外,加入稀土的另外作用就是变质作用,在一定程度上也增强了A356铝合金的质量。

如图2所示,为经加入Al-5Ti-1B-0.5RE中间合金前后的A356合金的微观组织晶粒大小的对比。

通过复合稀土的添加对A356铝合金的精炼及变质也会产生影响[10]。

未添加稀土的A356铝合金,晶粒粗大,各相分布不均匀,出现偏聚现象。

复合添加稀土La和Ce对A356铝合金具有较好的变质作用,均能有效改善铸件的微观组织形貌,使微观组织分布均匀,气孔和含渣量减少,缩短了共晶硅的长度,共晶硅的形态从树枝状或针状向圆整的短棒状或者颗粒状发生转变[11]。

铝合金的晶粒组织得到明显地细化,并且复合添加稀土比单一添加的晶粒细化效果明显,复合添加稀土La和Ce复合变质过程中,两者间的变质作用是相互促进的。

特别是稀土的添加量为0.1La0.5Ce,对A356铝合金组织的细化效果最为明显。

如图3为稀土处理前后的A356合金的微观组织形貌。

此外,AlTiB的加入量对亚共晶铝硅合金微观组织也产生影响[12]。

未添加AlTiB的A356铝合金α-Al晶粒形状不规则,α-Al基体严重被割裂。

AlTiB对铝合金有明显的细化效果。

加入

AlTiB中间合金细化处理后,形核粒子数量增加,大大增加有效异质形核核心,达到细化α-Al 基体组织的作用,α-Al相变得更为细小,并且大小形状趋于一致、分布较为均匀,共晶硅的长度变短,排列均匀,变为短棒状或片状并呈弥散分布共。

A356铝合金添加AlTiB前后微观组织的对比如图4所示。

3 总结

在细化铝合金晶粒过程中,晶粒细化的方法对铝合金晶粒细化效果较明显,所需设备简单,操作简便,已经成为研究的热点,而且已经普遍使用在工业中。

(1)机械振动能使铝合金初生α -Al晶粒变得细小,二次枝晶臂破碎,各相分布均匀,但仅能够使铝合金的晶粒得到细化,没能达到作用,达不到理想的性能要求。

(2)Al-5Ti-1B-0.5RE中间合金是常用的有效细化、变质剂,添加后,α-Al基体晶粒大小均匀,形状圆整,均匀分布。

稀土元素的释放,抑制TiAl3粒子的生长,阻止树枝状TiAl3相的出现,也增加了形核可能性,起到异质形核的作用,既增强了细化效果,又抑制TiB2粒子不容易聚集在一起,使得Al-5Ti-1B-RE中间合金比较稳定的细化作用。

(3)复合稀土比单一添加的晶粒细化效果明显,不仅对铝合金晶粒细化,而且还具有较好的变质作用,改变α-Al基体晶粒大小的同时,还可以改变共晶硅的形态,使共晶硅达到圆整、均匀的效果。

(4)AlTiB的加入,使铝液中形核粒子数量增加,大大增加有效异质形核核心,起主要的细化作用,对A356铝合金具有良好的晶粒细化作用,特别是与锶同时加入,对A356铝合金起到细化晶粒和变质的效果。

参考文献:

[1]范宋杰,何国球,刘晓山,徐坡.A356铝合金力学性能与微观结构[J].有色金属,2008(04):5-8.

[2]宋禹田.正视铝加工存在的问题[J].有色金属工业,2005(06):16-17.

[3]孙晓冕.低压铸造A356合金轮毂的组织与性能研究[D].燕山大学,2013.

[4]何建军,陈振华,吴有伍.不同添加物对铸造铝及铝合金晶粒细化的影响[J].矿冶工程,2005(03):81-84.

[5]兰晔峰.稀土对AlTiBRE中间合金细化性能的影响[J].铸造技术,2005,26(09):774-778.

[6]曾礼.机械振动对A356铝合金充型及凝固的影响研究[D].重庆大学,2012.

[7]陈鸿玲,傅高升,颜文煅.Al-5Ti-1B-0.5RE对A356铝合金的细化效果[J].特种铸造及有色合金,2008(10):795-797+736-737.

[8]刘相法,边秀房,周生存等.AlTi中间合金中TiAl3形态及对细化效果的影响[J].热加工工艺,1997(01):9-11.

[9]任峻,陶钦贵.中间合金铝晶粒细化剂Al-Ti-B-RE的研究[J]. 铸造技术,2006,27(11):1223-1226.

[10]周龙富.复合稀土对A356铝合金的精炼及变质效果研究[D].南昌大学,2014.

[11]姚书芳,毛卫民,赵爱民,钟雪友.铸造铝硅合金细化变质处理的研究进展[J].铸造,2000(09):512-515.

[12]舒华记,司乃潮,孙少纯,刘光磊,吴勤方.AlTi5B1对亚共晶铝硅合金的组织和性能的影响[J].铸造,2011(11):1122-1125.。