基于ANSYS+Workbench的连杆衬套过盈量研究

- 格式:pdf

- 大小:4.18 MB

- 文档页数:3

基于Ansys Workbench 的行星架组件过盈配合仿真研究及结构改善徐 鹏1 吕小波2 胡吉全1 李 波1 杨艳芳11.武汉理工大学物流工程学院 武汉 4300632.湖北科峰传动设备有限公司 黄冈 438000摘 要:针对某典型小型行星减速器输出轴组件,对其销轴与行星架的过盈配合展开研究。

首先根据理论计算得到过盈量的初始范围;再利用Ansys Workbench 软件模拟分析设计参数对过盈装配的影响,其中重点分析了过盈量和摩擦系数对接触压力、等效应力和压装曲线的影响关系。

研究发现过盈量对过盈配合的影响最大,摩擦系数对接触压力的影响可以忽略不计,在此基础上根据仿真结果对理论计算的初始过盈量范围进行优化,得到最佳过盈量范围为0.004~0.008 mm;最后将销轴结构进行改善,结果表明所提出的阶梯销轴不会改变联接的可靠性,且能改善结构应力情况,提升压装质量,为小型行星减速器输出轴组件的设计提供参考。

关键词:行星减速器;过盈配合;仿真优化;压装质量中图分类号:TH132.46 文献标志码:A 文章编号:1001-0785(2020)14-0032-07Abstract: As for components of the output shaft of a typical small planetary reducer, the interference fit between its pin shaft and planet carrier was studied. Firstly, the initial magnitude of magnitude of interference was calculated according to theories. Then, Ansys Workbench software was used to simulate and analyze the influence of design parameters on interference fit, among which the influence of magnitude of interference and friction coefficient on contact pressure, equivalent stress and press-fitting curve was emphatically analyzed. It was found that the magnitude of interference affected the interference fit to the greatest degree, and the influence of friction coefficient on contact pressure can be ignored. Based on the above, the initial magnitude of interference calculated theoretically was optimized according to simulation results, and the optimal magnitude of interference was 0.004 to 0.008 mm; finally, the pin shaft structure is improved, and results showed that the proposed stepped pin shaft will not change the reliability of the connection, and can improve the structural stress and the quality of press fitting, which can provide a reference for the design of output shaft components of small planetary reducerKeywords: planetary reducer; interference fit; simulation optimization; press-fitting quality0 引言减速器是机械零部件中的重要成分,在我国的装备与制造业中发挥着重要作用。

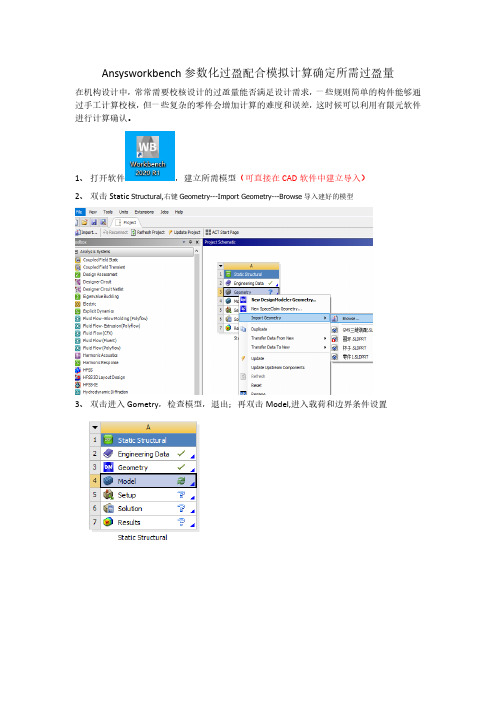

Ansysworkbench参数化过盈配合模拟计算确定所需过盈量在机构设计中,常常需要校核设计的过盈量能否满足设计需求,一些规则简单的构件能够通过手工计算校核,但一些复杂的零件会增加计算的难度和误差,这时候可以利用有限元软件进行计算确认。

1、打开软件,建立所需模型(可直接在CAD软件中建立导入)2、双击Static Structural,右键Geometry---Import Geometry---Browse导入建好的模型3、双击进入Gometry,检查模型,退出;再双击Model,进入载荷和边界条件设置材料默认为structural steel,设置网格大小,点击生成网格设置配合接触面为摩擦接触,摩擦系数设置为0.2(可根据实际材料设定摩擦系数)4、右键Frictional-1,插入commands命令右侧命令行输入keyopt,cid,9,6 (消除模型及网格划分造成的过盈量误差)5、插入contact Tool,将插入命令前后的接触信息进行对比插入前,过盈值误差3.4634e-5插入命令后,过盈值7.2172e-15,几乎可以忽略为06、增加所需的过盈量值,左键点击Frictional----offset---设置为0.02,并勾选上前面的框,出现一个P,进行参数化7、设置边界条件及载荷,端面A设置传递扭矩Moment为50N.m,端面B设置fixed,下图所示:将Moment勾选,进行参数化8、右键solution,分别插入:---Equivalent Stress---勾选Maximum---contact Tool---sliding Distance---勾选Maximum---Moment Reaction---勾选Z Axis退出,进入操作平台9、双击parameter Set左侧出现下图,分为输入和输出参数右侧出现下图列表栏根据设计需求,可分别增加参数,本例增加扭矩200N.m及过盈量0.025,进行计算,得下图结果判断依据:D栏等效应力能否满足材料强度要求;E栏两配合面相对滑动值是否过大,导致传递误差过大:F栏输出端扭矩值是否和输入端一致或者接近:。

XXXXX毕业设计(论文)摘要众所周知,发动机是汽车一切非简单部件中最重要的部件之一。

而曲轴连杆作为发动机转换能源的重要零部件,承担着将燃料化学能转换为机械能的重点工作。

其主要作用是将来自于活塞的力传递给曲轴,使活塞的往返运动转化为曲轴的旋转运动。

在发动机运行时,连杆承受着复杂的载荷,其受力主要包含来自于活塞的压力、活塞及其自身往复运动的惯性力,而且对于这些力的大小和方向,其特征都是周期性变化的。

所以,这就要求强度及刚度对连杆都要满足。

故而需要对发动机连杆进行强度分析及结构优化。

由于计算机的快速发展,采用计算机辅助分析的方法来研究机械结构在工程领域中已广泛使用。

ANSYS是一款通用性很强且功用非常强大的有限元分析软件,故本文以ANSYS14.0为核心对发动机连杆进行了有限元应力分析。

本论文主要做了如下工作:(1)使用UG10.0软件建立了连杆的三维模型,导入ANSYS14.0软件划分网格,得到有限元分析模型。

(2)对发动机连杆进行静力学分析,得到了连杆拉压工况的的应力云图和位移云图。

(3)结合连杆受力情况,对连杆进行了结构优化设计,使其在满足相同强度条件的情况下减少重量,以达到减小惯性力及材料的目标。

本文借助于大型有限元分析软件ANSYS14.0对发动机连杆进行有限元应力分析,验证了连杆的性能及研究了连杆强度计算和优化设计方法,从静力学方面判断出连杆工作的可靠性。

关键词:曲轴连杆,有限元,强度分析,优化IXXXXX毕业设计(论文)ABSTRACTAs we all know, engine is one of the most important parts of all the complex parts of automobile. Crankshaft connecting rod, as an important part of engine power conversion, undertakes the core task of converting fuel chemical energy into mechanical energy.Its main function is to transfer the force from the piston to the crankshaft, so that the reciprocating motion of the piston can be transformed into the rotating motion of the crankshaft. When the engine works, the connecting rod bears harsh working conditions and complex loads. The force mainly comes from the gas force of the piston, the inertia force of the piston and its reciprocating motion, and the magnitude and direction of these forces show periodic changes. Therefore, it requires the connecting rod to have enough strength and stiffness. Therefore, it is necessary to analyze the strength and optimize the structure of the engine connecting rod.Because of the rapid development of computer, the method of computer aided analysis has been widely used in the field of engineering. ANSYS is a very versatile and powerful finite element analysis software, so this paper takes ANSYS14.0 as the core to carry out finite element stress analysis of engine connecting rod.The main work of this paper is as follows:(1) The three-dimensional model of the connecting rod is established by UG10.0 software, and meshed by ANSYS14.0 software, the finite element analysis model is obtained.(2) Static analysis of engine connecting rod is carried out to check the correctness of finite element model and boundary conditions, and stress nephogram which is in accordance with actual working conditions is obtained.(3) Optimized design of the connecting rod in combination with the force of the connecting rod, so that the weight of the connecting rod can be reduced under theIIXXXXX毕业设计(论文)same strength condition, in order to achieve the purpose of reducing inertial force and material.In this paper, the finite element stress analysis of engine connecting rod is carried out by means of the large-scale finite element analysis software ANSYS14.0. The performance of the connecting rod is verified, the strength calculation and the optimization design method of the connecting rod are studied, and the reliability of the connecting rod is judged from the static aspect.KEY WORDS:crankshaft connecting rod, finite element, strength analysis, optimizationIIIXXXXX毕业设计(论文)目录摘要 (I)ABSTRACT ......................................................................................................................I I 目录 . (IV)第一章绪论 (1)1.1论文研究背景和意义 (1)1.2有限元法研究现状 (1)1.3发动机连杆有限元分析研究现状 (2)1.4本章小结 (3)第二章有限元分析基础 (4)2.1有限元法介绍 (4)2.1.1有限元法发展历史 (4)2.1.2有限元法基本理论 (5)2.1.3有限元法分析步骤 (7)2.2ANSYS软件介绍 (9)2.3本章小结 (9)第三章连杆的受力分析 (10)3.1连杆受载情况及参数 (10)3.1.1连杆受力分析 (10)3.1.2已知参数 (11)3.2燃气压力计算 (11)3.3惯性力计算 (12)IVXXXXX毕业设计(论文)3.5连杆最大压应力工况受力分析 (15)3.6本章小结 (16)第四章连杆应力有限元分析与结构优化 (17)4.1连杆三维模型的建立 (17)4.1.1 UG10.0软件介绍 (17)4.1.2建立连杆三维模型 (18)4.1.3三维模型的简化 (19)4.2有限元模型前处理 (22)4.2.1三维模型的导入 (22)4.2.2材料参数的设定 (24)4.2.2单元类型的选择及网格划分 (25)4.3连杆载荷施加及边界条件 (28)4.3.1连杆载荷处理与分布 (28)4.3.1.1载荷处理 (28)4.3.1.2连杆大小端拉应力加载 (29)4.3.1.3连杆大小端压应力加载 (31)4.3.2连杆位移边界条件的确定 (34)4.4运算及结果分析 (35)4.5连杆结构优化分析 (37)4.6.1连杆优化概述 (37)4.6.2连杆优化分析 (38)4.6本章小结 (40)第五章总结与展望 (41)5.1工作总结 (41)5.2工作展望 (42)参考文献 (44)VXXXXX毕业设计(论文)致谢 (46)毕业设计小结 (47)VIXXXXX毕业设计(论文)第一章绪论1.1论文研究背景和意义以往对发动机的主要组成部件的受力分析,只能靠传统力学计算方法,大致反映这些零件受力状态,因为这些零件受力复杂且形状不规则,比如活塞、连杆、气缸、曲轴等。

基于ANSYS Workbench对圆柱面过盈配合接触应力的研究李亚洲;汤易升;陈炜;张西正【摘要】利用有限元分析软件ANSYS Workbench,模拟空心轴与包容件的过盈配合过程,通过改变单一因素的实验方法,分析圆柱面过盈配合中接触应力分布情况和各个因素的关系.本文分析了过盈量、包容件外径、接触宽度、轴向拉力和压力的影响因素.对实验结果进行分析得出如下结论:轴和包容件的接触区域的最高等效应力区,受到边缘效应的影响,最高应力集中区出现在端部边缘处.包容件在靠近边缘的中间部位出现低应力区域.空心轴表面的应力值呈现出从一端到另端逐渐增加的现象.%Using finite element analysis software ANSYS Workbench,the simulation of the hollow shaft and containing a process,by changing the single factor experiment method,analysis of interference fit of cylinder is contact stress distribution and the relationship between the factors.The interference are analyzed in this paper,the quantity,inclusive a diameter,contact width,the influence factors of axial tension and stress.Analysis of experimental results the following conclusions:shaft and tolerance of contact area of the maximum equivalent stress area,under the influence of edge effect,high stress,high in the end edge.Containing a appears near the edge of the middle low stress area.On the surface of the hollow shaft stress value present a growing phenomenon from one end to the other end.【期刊名称】《天津理工大学学报》【年(卷),期】2017(033)003【总页数】5页(P1-5)【关键词】过盈配合;有限元;影响因素;等效应力【作者】李亚洲;汤易升;陈炜;张西正【作者单位】天津理工大学机械工程学院天津市先进机电系统与智能控制重点实验室,天津300384;天津理工大学机械工程学院天津市先进机电系统与智能控制重点实验室,天津300384;天津理工大学机械工程学院天津市先进机电系统与智能控制重点实验室,天津300384;军事医学科学院卫生装备研究所,天津300161;天津理工大学机械工程学院天津市先进机电系统与智能控制重点实验室,天津300384;军事医学科学院卫生装备研究所,天津300161【正文语种】中文【中图分类】TH140过盈连接普遍采用的方法是热胀冷缩或强力压入将有过盈量的两个接触面装配到一起[1-6].在接触面上会产生很大的径向力.在过盈连接承受轴向力和扭矩时,接触区域将产生相应的摩擦力与力矩来抵御外部施加的力和力矩[7-8].过盈连接是一种半永久性连接.它有很多优点,结构简单,生产成本低,消除了焊接产生局部应力,零部件容易产生局部疲劳与断裂的缺点,也解决了部分金属材料和机械结构进行螺纹加工困难的问题,常用于薄壁件连接处(不易加工螺纹),具有良好的对中性,应力分布相对比较均匀,承载能力强,结构紧凑美观等优点[9].现阶段对过盈配合的研究,已经在很多方面进行了.有从过盈连接的接触面变形类型来研究的,将过盈面的的变形分为弹性变形和塑性变形两个阶段进行不同的研究[10].弹形是指在过盈连接件,拆卸后,原先的接触面能够恢复到原有的直径不发生永久性变形.塑性变形,接触表面的材料受到很大的力,超出其强度极限,导致接触面发生了永久性变形.另一种研究分类,将过盈连接的研究,根据接触面的形状不同,分为圆锥面和圆柱面[11]对圆柱面的研究相对比较多,主要研究领域集中在轴和轮毂配合方面,研究方法普遍采用弹性力学与材料力学的理论公式进行推导计算.应用传统的经典弹性力学,可以解决轴和包容件的应力特性问题.但随着工程研究的深入,人们需要更加直观和准确研究接触区域的非线性力学问题.一些学者提出了对过盈连接应力分布影响因素的研究.由于经典的弹性力学方法已经不再适用,无法满足对过盈配合区域的直观的定性分析.现阶段普遍采用的研究方法是将数值计算的方法引入到对过盈连接影响因素的研究中.随着有限元分析的方法的发展,很多学者利用有限元分析软件,对过盈配合面进行应力分析,能更加准确、直观、细致的分析出过盈配合的变形过程[12].本文利用有限元分析软件ANSYS Workbench,通过控制单一变量的方法,对过盈链接的影响因素进行了研究,得到每个单变量因素对接触区域应力分布的影响、应力值的影响规律.建立的有限元模型,材料选择为结构钢,空心轴总长为30 mm,外径为Φ48 mm,内径为Φ40 mm;轴套总长为Φ30 mm,基本配合外径为Φ40 mm,过盈量大小取(0.042 mm,0.059 mm,0.076 mm)内径为Φ32 mm轴和轴套均采用合金钢材,其材料常数为:弹性模量E=2.01×109Pa,泊松比ν=0.27,材料密度ρ=7 800 kg/m3.模型的建立采用中间格式倒入的方法,首先在Solid works 里建立空心轴与包容件的模型,利用中间格式导入到ANSYS Workbench软件中进行过盈配合的模拟装配.模拟装配过程如图1所示.利用Solid works建立图1a三维模型,将建立的三维模型转化为中间格式x-t的文件,导入到ANSYS Workbench中,后对网格属性,材料属性进行设置,进行网格的划分得到图1b.网格划分完成,对包容件施加约束和位移加载,方法,对包容件端部固定,同时对空心轴一端施加位移,完成的模拟装配过程.得到如图1c所示模拟装配后的应力分布图.2.1 过盈量变化对等效应力的影响的计算研究本次研究借助ANSYS Workbench软件,通过控制单一影响因素,观察结果变化的方法,研究过盈量大小,对过盈配合区域的接触应力分布的影响.本次实验,Φ40 mm孔与轴的配合采用基孔制,过盈量根据国标GB1801-1979选取H7/n7、H7/s6、H7/u6,三种过盈配合关系,通过计算得到最大的过盈量分别是0.042 mm,0.059 mm,0.076 mm.根据控制单一变量的原理,保持接触宽度,轴向力,包容件外径大小,都不变,单一改变过盈量,对三组实验对象进行模拟装配.如2图所示,图2a、2b、2c分别代表过盈量为0.042 mm、0.059 mm、0.072 mm包容件的等效应力分布图,图2中包容件的应力分布有明显的规律性,在靠近边缘的中部出现了低应力区域.图3a、3b、3c分别代表空心轴的应力分布情况,空心轴外表面接触区域应力分布,呈现出从一端到另一端逐渐增加的变化,最大应力集中到插入端.图4a所示为过盈量为0.042 mm、0.059 mm、0.072 mm的包容件,从未被约束端到被约束端的应力分布情况,从曲线图4a可知,不同过盈量下包容件表面的应力分布均发生了突变,出现低应力区,从三条曲线的总体趋势来看,接触区域的应力值大小与过盈量大小成正比,随过盈量的增加而增加.图4b代表不同过盈量下,轴的接触区域的等效应力分布曲线.从曲线中可以看出,轴的接触区域应力值,从一端到另一端不断增加,从不同过盈量的轴对比发现,轴的接触区域应力值随着过盈量的增大而升高.2.2 接触宽度的变化对应力集中情况影响的研究对接触宽度的变化对应力集中情况的研究实验,采用同样的方法,保持过盈量,包容件外径大小,轴向力F不发生变化的情况下,单一改变接触宽度的大小,建立接触宽度b=30、40、50 mm的分析模型.此实验过盈量为0.059 mm,包容件的外径Φ48 mm.图5a、5b、5c表示不同接触宽度下包容件的应力分布情况,通过对结果的观察分析可知,包容件的接触区域应力分布受到边缘效应的影响,在靠近边缘处的中间部位出现了低应力区域.图6a、6b、6c为空心轴的应力分布情况,从图中可以观察到空心轴的应力分布情况呈现一定的规律性,轴的应力值从一端到另一端逐渐增加.图7a、7b分别代表包容件与轴,在不同宽度影响下接触区域的应力曲线图.观察图7a可知,包容件的接触应力在其他影响因素不变的情况下,随着接触宽度的增加,包容件的等效应力值降低,宽度越小边缘效应越明显,边缘处应力集中越明显,最大应力值越大.图7b为空心轴的应力分布,从一端到另一端应力值逐渐增加,宽度越大应力值的变化速度越慢,曲线的越平缓,边缘处的应力集中情况越不明显. 2.3 包容件外径大小对接触应力的影响研究对包容件外径大小对配合面的应力分布影响的研究,是在保证过盈量,接触面的基本直径,轴向力,接触宽度,不发生变化的情况下,单一改变包容件的外径大小,来进行模拟装配过程.实验分析中,建立直径接触面Φ40 mm,轴向力F=0,接触宽度b=30 mm,过盈量为0.056,包容件外径大小分别是Φ48 mm、Φ56 mm、Φ62 mm的分析模型.对三个模型进行模拟装配分析,分析情况如图8、图9所示. 图8a、8b、8c分别为外径大小Φ48 mm、Φ56 mm、Φ62 mm包容件的接触区域应力分布图,从分析结果分析可知,在接近边缘的区域出现低应力区.图9a、9b、9c分别是外径为Φ48 mm、Φ56 mm、Φ62 mm的包容件对应空心轴,接触区域的应力分布情况,从图中看出空心轴的等效应力值,从一端到另一端逐渐增加,在边缘处出现最大值.图10a所示为不同外径下包容件的接触区域应力分布情况,包容件的接触区域受边缘效应的影响,最大等效应力值出现在边缘处,同时在接近边缘的中间部位有低应力区域出现.从图10a的曲线图可以看出,包容件的半径越大,从低应力区到应力集中的边缘处这段区域变化越平缓.包容件半径越大,低应力区所占据的区域范围越大,低应力区域的应力值过渡越平缓.包容件半径越大,低应力区的最小等效应力值和边缘处的最大等效应力值越小.图10b所示为空心轴的应力分布情况,从图中可知,接触的初始区域应力值变化都比较平缓,接触中期区域的应力值发生了急剧增加,包容件半径越大的对应的轴应力急剧增加的速度越慢.相反包容件半径小的等效应力值的急剧增加速度越大.2.4 轴向力对接触区应力影响的研究研究轴向力对配合区域接触应力的影响所建立的分析模型,控制单一变量,保持包容件外径,过盈量,接触宽度不变的情况下,单一改变轴向所加载的力的大小和力的方向,本次实验所建立的模型,过盈量为0.059 mm,包容件外径Φ48 mm,接触宽度b=30 mm,轴向力加载,分四种情况,F=±60 MPa和F=±130 MPa,正代表压力,负号代表拉力.模拟过盈装配的分析结果如下.图11a、11b分别代表轴向受60 MPa和120 MPa的压力作用下的配合中包容件的等效应力分布图.图11e代表空心轴在左右两端未受到力的作用时,包容件的接触区域的应力分布图.图12a、12b代表轴向受到60 MPa和120 MPa拉力力作用的配合中包容件的等效应力分布图.图12e代表空心轴不受轴向力时的应力分布图.从图11a、11b分析可知,轴向力没有影响边缘效应的出现,靠近边缘的中间区域仍然出现了低应力区,边缘处出现应力集中.图12a、12b可知空心轴的应力分布仍然保持从一端到另一端逐渐增加的趋势,边缘处应力值最大.图13a、13b分别代表不同轴向力作用下,包容件的接触区域应力分布和空心轴的接触区域应力分布情况.由图13a所示可知,包容件在接触的开始区域与中部区域应力值变化都非常平缓.其中这部分区域的应力值,在不同的轴向力作用下呈现一定的规律性,120 MPa压力>60 MPa压力>0作用力>60 MPa拉力>120 MPa拉力.图13b分析可知,轴的接触区域应力值分布情况的总体趋势与包容件相反,120MPa压力<60 MPa压力<0作用力<60 MPa拉力<120 MPa拉力.分析轴向力对应力值分布影响规律可知,轴向力对包容件应力值的影响,实质上是轴向力影响了接触区域的过盈量的值.轴在受到压力时,发生了弹性变形,半径变大,相当于增加了轴的过盈量.故压力作用下应力值高于没有作用力时的应力值,高于拉力作用下的应力值.1)圆柱面形状的过盈配合应力分布情况,受过盈量、结合面宽度、包容件直径、轴向力的影响.同时包容件的应力分布情况近似成对号函数的分布,轴的应力分布呈现近似于线性分布,包容件与轴都呈现出边缘效应,包容件的现象更明显,由边缘效应所产生的应力集中现象,应力值远远高于其他部位的应力值,这对过盈配合的可靠性产生极坏的影响.2)过盈量的大小对应力值的影响有着直接对应的关系,随着过盈量的增加,应力值增加.接触区域宽度对过盈配合区域应力值分布有一定的影响,接触区域越宽,包容件的应力集中现象越弱,边缘处的最大等效应力值越小,过盈连接越可靠.包容件外径大小对应力分布有影响,但实验结果的曲线具有一定的复杂性,总体表现是半径越小,包容件的边缘处应力集中越明显,应力值变化越快.3)轴向力对应力分布影响显著,包容件的区域应力值分布呈现出的规律为轴两端受到压力时,大于两端不受力,大于两端受到拉力作用.在承受范围内,两端力越大,这种现象越明显.轴的表面接触区域的应力值分布,在受到拉力作用时,区域的应力值高于受到压力作用,两端的力越大这种现象越明显.影响包容件应力值分布的原因,最终可以归结于过盈量的变化,轴在受到压力和拉力时,发生弹性变形改变原有过盈量,引起包容件应力分布的变化.【相关文献】[1]杨广雪,谢基龙,李强,等.过盈配合微动损伤的关键参数[J].机械工程学报,2010,46(16):53-59.[2]黄庆学,王建梅,静大海,等.油膜轴承锥套过盈装配过程中的压力分布及损伤[J].机械工程学报,2006,42(10):102-108.[3]陈连.过盈连接可靠性设计研究[J].中国机械工程,2005,16(1):28-30.[4]张洪才.Ansys14.0理论解析与工程应用实例[M].北京:机械工业出版社,2012.[5]刘江.Ansys14.5 workbench机械仿真实例详解[M].北京:机械工业出版社,2014. [6]张杰,韩传军.轴向载荷下空心轴过盈联接的力学特性[J].四川大学学报,2013,45(S1):53-57.[7]李伟建,潘存云.圆柱面过盈连接的应力分析[J].机械制造与技术,2008,27(3):313-317.[8]张敬佩,李初晔.过盈配合产生的接触压力和拔出力计算[J].机械设计与制造,2010(10):195-197.[9]王少江,李学明,张安鹏,等.大型焊接齿轮与轴过盈配合有限元分析[J].煤矿机械,2015,36(5):134-136.[10]滕瑞静,张余斌,周晓军,等.圆柱面过盈连接的力学特性及设计方法[J].机械工程学报,2012,48(13):160-166.[11]李伟建,潘存云.圆柱面过盈连接的应力分析[J].机械科学与技术,2008,27(3):313-317.[12]张杰,韩传军.轴向载荷下空心轴的过盈连接力学特性[J].四川大学学报:工程科学版,2013(S1):53-57.。

射流盘组件过盈联接装配过程仿真分析文章采用有限元软件ANSYS Workbench对射流盘组件过盈联接的装配过程进行仿真研究。

通过建立模型、划分网格、载荷与约束设置及仿真计算,分别计算射流盘组件中间件压装过程中,等效应力和装配力的变化情况;并在零件装配完成后,根据等效应力和装配力的极限情况确定过盈量的合理范围。

标签:过盈联接;射流盘组件;等效应力;仿真研究1 概述过盈联接是利用两个被联接件本身的过盈配合来实现的。

分为包容件和被包容件,其配合面通常为圆柱面、也有为圆锥面的。

工作时,载荷就靠着相伴而生的摩擦应力来传递[1]。

在机械装配中过盈配合联接占有重要的地位,应用广泛。

在装配完成后,由于材料的弹性变形在包容件和被包容件的配合面间产生了应力。

工作时,依靠此应力产生的摩擦力传递力矩、轴向力或两者均有的复杂载荷[2]。

当像轴承或者齿轮这样的部件装入一个轴的时候,导致了过盈量在界面产生了一个应力。

由于零部件的表面存在加工误差,因此导致组件装配质量较差[3]。

根据过盈联接的上述特性和实际生产中存在的问题,很多专家学者对过盈联接的装配过程展开了研究。

冷缩配合的温度取决于联接件配合的实际过盈量,选用的冷缩后的装配间隙,冷冻件材料的线胀系数[4]。

冷缩配合装配广泛在工业中应用广泛,像主轴齿轮,操纵杆,轴-套筒,刀架,滚珠,滚柱轴承,传送带,涡轮盘,电动机回转轴等。

这些装配高效的抵抗高压力和比单独一个零件需要还要少的材料[5]。

过盈联接配合系统的可靠性取决于实际过盈量、最小过盈量和最大过盈量之间的关系,影响因素十分复杂,即使忽略设计中实际存在的模糊信息和各随机因素均服从简单正态分布,也很难用常规方法确定其可靠度的解析[6]。

综上所述,由于过盈配合联接是通过两界面产生的摩擦应力来固定的。

同时包容件和被包容件之间通过过盈量产生很大的压力。

当摩擦力和压力的值过大的时候,会产生严重的变形和引起零件的破坏,导致不能完成所需的功能。

基于ANSYS的汽轮发电机转轴的过盈配合分析黄鹏,倢任,张金华(中国长江动力集团有限公司,武汉435200)摘要:汽轮发电机转轴在超转速的情况下,套筒可能会因为过盈量不够而与转轴分离,从而影响发电机的正常运行,所以对转轴与套筒的最小过盈量的计算分析就变得尤为重要。

文中以一台汽轮发电机转轴与励磁套筒过盈配合的结构为例,建立了其有限元计算模型并计算了最小过盈量。

将有限元仿真的结果与理论计算的结果进行对比,结果表明,该转轴与套筒过盈配合所产生过盈量能满足设计的要求,同时验证了其结构设计的合理性。

关键词:转轴;过盈配合;最小过盈量;有限元仿真中图分类号:TM311;TH124文献标志码:A文章编号:1002-2333(2020)02-0128-03 Analysis on Interference Fit of Turbo Generator Shaft Based on ANSYSHUANG Peng,REN Jie,ZHANG Jinhua(China Changjiang Energy Co.,Group,Wuhan435200,China)Abstract:At the super-rotation speed of the turbine generator shaft,the sleeve may be separated from the shaft due to insufficient interference,which affects the normal operation of the generator.Therefore,the calculation and analysis of the minimum interference of the shaft and the sleeve become especially important.Taking a structure of the turbine generator shaft and the excitation sleeve interference fit as an example,the finite element calculation model is established and the minimum interference is paring the results of the finite element simulation with the theoretical calculation results,the results show that the interference generated by the interference fit between the shaft and the sleeve can meet the design requirements,and the rationality of the structural design is verified.Keywords:shaft;interference fit;minimum interference;finite element simulation0引言转轴是汽轮发电机的关键部件之一,其主要作用是用来传递转矩。

第36卷 第2期 2014-02(下) 【107】收稿日期:2013-11-22作者简介:胡小青(1980 -),女,四川德阳人,讲师,硕士,研究方向为机械设计制造及其自动化。

基于ANSYS workbench 的汽车发动机连杆力学性能分析Mechanical properties analysis of motocar engine connecting rodbased on ANSYS Workbench胡小青HU Xiao-qing(四川工程职业技术学院,德阳 618000)摘 要:以汽车发动机用连杆为研究对象,建立了发动机连杆力学性能分析简化模型。

采用Ansysworkbench软件static structure模块,利用有限元分析法对发动机连杆模型进行模拟分析,得出了发动机连杆模型总变形、等效应力以及等效弹性应变分布。

结果显示,发动机连杆模型最大变形位于发动机小头顶部,最大等效应力位于发动机连杆与大头交接顶角处,为4.09×109Pa ,最大等效弹性应变与等效应力所处位置相同为0.02。

关键词:发动机连杆;Ansys workbench;有限元法;模拟分析;力学性能中图分类号:TG213 文献标识码:A 文章编号:1009-0134(2014)02(下)-0107-02Doi:10.3969/j.issn.1009-0134.2014.02(下).300 引言汽车发动机连杆是内燃机中的一个重要的结构零件,其作用是连接活塞和曲轴,将作用在活塞上的力传递给曲轴,使活塞的往复运动转变为曲轴的旋转运动,对外输出做功[1]。

连杆小头与活塞销相连接,与活塞一起做往复运动,连杆大头与曲柄销相连和曲轴一起做旋转运动[2,3]。

因此,连杆体除了上下运动外,还左右摆动,做复杂的平面运动[4]。

所以,连杆的受力情况也十分复杂,工作中经常受到拉伸、压缩和弯曲等交变载荷的作用[5]。

这种复杂的载荷容易引起连杆的疲劳破坏,甚至直接关系到操作人员的安全,从而造成严重的后果[6]。

2023年第47卷第6期Journal of Mechanical Transmission基于Ansys Workbench的研磨仪连杆优化设计况驰1,2李晶2胡俊峰1李卉2(1 江西理工大学机电工程学院,江西赣州341000)(2 广东顺德创新设计研究院,广东佛山528311)摘要为解决现有研磨仪连杆在设计使用年限内出现断裂失效的问题,对连杆进行了结构优化设计。

首先,对连杆所属曲柄滑块机构进行动态静力分析,求解出连杆在1个运动周期内受到的外力,以此作为后续连杆强度分析的理论依据;其次,使用Ansys Workbench完成连杆的静力学强度分析和疲劳强度分析,确定连杆失效是由于疲劳强度不足造成的;最后,以连杆质量最轻为优化目标,以满足疲劳强度要求为约束条件,使用响应面法对连杆进行优化设计。

优化设计确定了合适的过渡圆角半径、薄端圆环厚度和杆身宽度。

仿真结果表明,优化后连杆受到的极限拉伸等效应力最大值降低了58.7%,疲劳寿命增加了1.4倍,能够满足使用要求。

关键词连杆曲柄滑块机构动态静力分析有限元分析响应面优化设计Optimal Design of the Connecting Rod of Vibration Grinding Mills Based onAnsys WorkbenchKuang Chi1,2Li Jing2Hu Junfeng1Li Hui2(1 School of Mechanical and Electrical Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China)(2 Guangdong Shunde Innovative Design Institute, Foshan 528311, China)Abstract In order to solve the problem of fracture failure of the existing vibration grinding mill connecting rod within the design service life, the structural optimization design of the connecting rod is proposed. Firstly, the kineto-static analysis is used to solve the external force applied to the crank-slider mechanism in one motion cycle, which is used as the theoretical basis for the subsequent strength analysis. Secondly, Ansys Workbench is used to complete the static strength analysis and fatigue strength analysis of the connecting rod. It is determined that the failure of the connecting rod is caused by insufficient fatigue strength. Finally, the response surface methodology is used to optimize the design of the connecting rod. The objective of the optimization is to minimize the mass of the connecting rod, and the optimized constraint is that the fatigue strength of the connecting rod meets the standard. This optimization design determines the appropriate transition fillet radius, thin end ring thickness and shaft width. The maximum tensile load equivalent stress of the optimized connecting rod is reduced by 58.7%, and the fatigue life is increased by 1.4 times. The optimized connecting rod meets the operation requirements.Key words Connecting rod Crank-slider mechanism Kineto-static analysis Finite element analy⁃sis Response surface optimization design0 引言广东顺德创新设计研究院为某公司研制了一款高通量研磨仪用于毛发研磨[1]。