多轴变幅非比例加载方式对缺口尖端应力应变场的影响

- 格式:pdf

- 大小:312.47 KB

- 文档页数:5

一套完整的疲劳分析设计试验管理系统nSoft林晓斌 博士林晓斌 摘要 介绍了nCode 国际有限公司发展的一套完整的疲劳分析系统nSo ft 。

该系统专门为解决工程系统的疲劳问题而设计,主要由数据分析、数据显示、疲劳分析软件以及其它一些专门软件组成。

可用在数据采集、疲劳设计分析以及实验室疲劳模拟等部门。

关键词 疲劳分析 动态数据处理 工程设计 实验室模拟中国图书资料分类法分类号 T P202收稿日期:1998—09—03 nSo ft 是一个“由工程师为工程师设计”的工程疲劳分析系统,它的功能覆盖了工程抗疲劳设计分析的3个主要领域,即数据采集、疲劳分析以及实验室模拟,并将它们紧密地结合在一起,见图1。

nSoft 集现代疲劳理论、数据信号分析处理和最新的计算机技术于一体,为工程界提供了全套功能强大的抗疲劳设计工具。

图1 工程抗疲劳设计分析中的几个主要步骤1 nSoft 系统简介nSo ft 是由许多独立模块组成的一个开放系统。

每一模块可在计算机操作环境下独立启动,模块之间的传递主要通过数据文件实现。

可处理的数据文件长度没有限制。

nSoft 也有一个独特的管理界面,它可以帮助用户设置操作环境,记录所执行的命令,启动各个模块,查阅在线操作手册,阅读疲劳背景知识电子文件等,nSo ft 配有功能强大的、nCode 自己发展的命令语言nCL ,使用nCL 可以使得繁琐重复的工作自动化,并允许用户进行二次开发,发展出自己所需要的模块。

nSo ft 配置的报告编辑工具,可让用户获得满意的报告格式,并且也能很方便地将nSoft 产生的图形及结果记录文件复制到一般的图文编辑软件里去。

n Soft 当前能在多种操作平台上工作,如DOS 、微软视窗95/NT 、UNIX (SGI 、SPARC 、HP 、IBM )、X 和MOT IF 。

另外,为了帮助用户进图2行疲劳分析,nSoft 还配有丰富的材料性能、应力强度因子和应力集中因子数据库。

《损伤力学基础》课程作业一:损伤力学基本概念论述班级建筑工程系2班姓名崔玮学号0820020163授课教师陈建兵副教授2009-12-7目录一阐述Lemaitre应变等效原理及其应用 (1)1.1 Lemaitre应变等效原理的描述 (1)1.2 Lemaitre应变等效原理的应用 (2)二阐述热力学第一定律及热力学第二定律原理及其应用 (2)2.1 热力学第一定律基本原理 (2)2.2 热力学第二定律—Clausius-Duhem不等式 (2)2.3 热力学第二定律在损伤力学中的应用 (3)三阐述弹性力学与塑性力学的关系 (4)3.1 全量模型 (4)3.2 增量模型 (5)四阐述损伤力学与弹塑性力学的关系,并说明塑性变形与损伤的耦合效应 (5)4.1 损伤力学与塑性力学的比较 (5)4.2 损伤与塑性变形的耦合 (7)4.2.1 耦合情况说明 (7)4.2.2 不耦合情况说明 (8)一 阐述Lemaitre 应变等效原理及其应用1.1 Lemaitre 应变等效原理的描述Lemaitre 应变等效原理可以说是损伤力学的一块基石,在后续章节一些模型的建立及理论推导等都要应用到Lemaitre 应变等效原理。

其完整描述是:对于任何受损伤材料,其在单轴或多轴应力状态下的变形状态都可以通过原始的无损材料本构定律来描述,只要在本构关系方程中用有效应力来替代通常的Cauchy 应力。

进一步的研究表明,仅在各向同性损伤条件下,应变等效原理才正确。

在物体中取出一微元体,假设横截面积为A 0,截面的一部分由于损伤产生了缺陷,受损面积为A ,即实际面积为A 0-A ,如图1所示。

考虑各向同性损伤,假设缺陷在各个方向均匀分布,定义损伤变量为:A D A = 0≤D ≤1 (D 为一标量) (1) 损伤产生后,实际Cauchy 应力仅作用于未损伤截面上,此时有效应力为:1Dσσ=- (2)图1 有效应力原理 注:图中为便于理解,将受损部分集中画在一块区域上,实际情况中损伤应视作均匀散布在整个横截面积上,否则会产生扭矩作用。

316L不锈钢多轴载荷下弹塑性有限元分析田大将;李江华;缑之飞;金丹【摘要】针对316L奥氏体不锈钢进行了一系列非比例载荷下应变控制低周疲劳试验.采用ANSYS软件进行模拟计算,材料弹塑性特性采用多线性随动硬化模型和von Mises屈服准则,分别采用单轴循环应力应变曲线和圆路径循环应力应变曲线来描述材料属性.在柱坐标系下进行分析,一端固定,另一端施加轴向及周向位移来实现拉扭应变加载.模拟结果表明:针对单轴路径模拟得到的应力与试验值相差仅为3.6%,扭转路径下差值为5.1%;而在比例路径和阶梯路径下,模拟得到正应力和剪应力与试验值的差约为12%及14%;虽然采用圆路径下循环应力应变关系表征材料属性,但该路径下最大应力误差达到了近12.9%及14.2%.【期刊名称】《沈阳化工大学学报》【年(卷),期】2017(031)001【总页数】7页(P56-62)【关键词】316L;多轴加载;应变控制;滞回线;有限元分析【作者】田大将;李江华;缑之飞;金丹【作者单位】沈阳化工大学能源与动力工程学院,辽宁沈阳110142;沈阳化工大学能源与动力工程学院,辽宁沈阳110142;沈阳化工大学能源与动力工程学院,辽宁沈阳110142;沈阳化工大学能源与动力工程学院,辽宁沈阳110142【正文语种】中文【中图分类】TG155.5316L奥氏体不锈钢以其良好的断裂韧性、高温拉伸、蠕变、疲劳特性、优良的耐腐蚀性以及良好的焊接性能和冷弯成型工艺性,被广泛用于核反应器中的反应容器、管道及热交换器中,同时亦被用于国际热核实验反应堆(ITER)的真空容器,以及第四代核反应容器及中间换热器等压力容器中.目前,国内外对于316L的疲劳问题进行了许多研究:Roy[1-2]等人通过对316L进行一系列单轴低周疲劳试验,并且对滞回线进行分析,得到在低应变下材料表现为Mashing材料,而在高应变幅值下则表现为非Mashing材料;Pham[3-4]等人分析研究了单轴情况下,随着循环数的变化,微观结构在循环硬化、循环软化及应力饱和时的变化;康国政[5-8]等的研究表明,随着温度的增加,疲劳寿命降低,并且在某一温区内出现动态应变时效.先前针对该材料的研究主要考虑温度、焊接结构等方面的影响,而且大多集中在单轴加载情况下;而实际工程中结构通常承受多轴载荷,研究多轴非比例加载下材料和结构的疲劳寿命更有实际意义.然而,进行多轴疲劳实验需要耗费大量人力物力,随着计算机技术的发展,有限元方法在材料、结构的疲劳问题研究中得到了日益广泛的应用,因此,许多研究人员通过有限元模拟材料和结构件多轴加载情况[9-12].本文针对316L奥氏体不锈钢进行了5个路径下的疲劳试验,采用ANSYS软件进行多轴弹塑性有限元模拟,将模拟得到的路径与给定路径及模拟得到的应力应变滞回线与试验结果进行了对比分析,比较了不同路径下模拟结果准确程度.试验材料为316L不锈钢,经过1 080 ℃的保温,再经水冷处理,材料的化学成分如表1所示.采用薄壁管状试件进行多轴疲劳试验,具体试件的尺寸及形状由图1所示,标距段长度12 mm,外径12 mm,壁厚1.5 mm.常温下材料的屈服强度σv=247 MPa,拉伸强度σb=564 MPa,杨氏模量E=200 GPa,泊松比μ=0.3.试验在常温下在多轴液压疲劳试验机上进行,控制等效应变范围分别为0.7 %和1.0 %,Mises等效应变速率为0.2 %/s,完全对称三角波和正弦波控制,当正应力水平下降至半寿命载荷的25 % 时定义为失效.试验所用应变路径及试验条件如表2所示,各路径加载波形如表3所示.2.1 材料属性定义图2所示为Case0路径0.7 %时第5周次及半寿命14 800周时应力应变响应,可以看出随着循环数的增加,屈服面随之移动,在循环加载中具有明显的随动强化特性,因此,有限元模拟时材料特性采用多线性随动硬化模型,屈服准则采用通用的von Mises屈服准则.奥氏体不锈钢在非比例路径下表现出明显的非比例附加强化,Case4路径下则更为明显,寿命降低了约90 %.因此,由单轴循环实验得到的循环应力-应变曲线无法准确描述材料非比例循环特性.本文采用Case0路径和Case4路径循环应力应变关系进行模拟计算.在材料属性定义时,分别使用Case0与Case4路径下的疲劳试验数据,并应用Osgood-Ramberg方程绘制相应条件下的应力应变曲线,如图3所示.Osgood-Ramberg方程如下:ε=σ/E+(σ/K)1/n式中弹性模量E=200 GPa,其中Case0、Case4路径下循环硬化系数分别为KCase0=1 365、KCase4=2 573,循环硬化指数分别为nCase0=0.245、nCase4=0.242,由此可以看出两路径下循环硬化指数n相差不大,而循环硬化系数K相差较大,这与文献[13]中规律相同.2.2 模型与网格划分有限元模型及网格划分,如图4所示.取试验中试件标距段长度进行建模,采用计算精度较高、边界为曲线的20节点六面体单元Solid 95进行计算.划分网格时轴向间隔大约1 mm、周向间隔为15°,径向间隔为0.3 mm,共得到7 032 个节点,1 500个单元.2.3 加载方式及施加边界条件试验中试件承受拉伸与扭转两个方向载荷,控制方式为应变控制加载.在柱坐标系下进行加载,试件一端固定,另一端施加对应于试验条件的轴向及周向两个方向位移载荷.位移加载波形与试验中波形相同,加载波形如表3所示.应用ANSYS中Function 功能进行波形加载.首先将试验中的应变量转化为模拟中的控制位移量,即将轴向应变转化为右端面节点的轴向位移,扭转应变转化为右端面节点的周向位移,其计算公式分别为:轴向位移为ΔL=L-L0=L0(eε-1)周向位移为Δuφ=uφ-uφ0=Lγφ其中L0为原长,ε为轴向应变,γφ为剪切应变.在加载周向位移时,在端部最外圈节点施加周向位移Δuφ,由于所有节点转角相同,因此对于端部任一点施加周向位移为Δuφ′=Δuφ=Δuφ式中x为任一点距端部圆心距离,r为试件半径,r=6 mm.端部施加位移载荷如图5所示.2.4 模拟路径的有效性验证由于试验中的控制量为应变,而有限元模拟时施加的则是位移载荷,因此,需要对有限元模型施加路径的正确性进行验证.以等效应变范围1.0 %为例,将模拟路径与试验路径进行对比,如图6所示.从对比结果可以看出:有限元模拟时施加的位移载荷与试验中的控制应变量作用等同,这为模拟的后续进行提供了依据.选取薄壁管光滑试件中间部位的应力-应变滞回线与试验半寿命应力应变滞回线进行对比,以等效应变范围1.0 %时各个路径结果为例进行分析,结果见图7.由图7可以看出:Case0、Case1及Case2这3种应变路径下滞回线的应变最大值与应力最大值可以同时达到;而观察Case3及Case4路径滞回线,由于这两种路径为非比例路径,其滞回线中应变最大值与应力最大值不能同时达到,存在着不同程度的滞后现象,这种滞后现象Case4比Case3路径更为明显,这说明非比例加载下材料循环流动特性与比例加载下情况有很大不同.图7结果表明:对于Case0路径及Case1路径,模拟滞回线中最大应力值与试验最大应力值误差分别为3.6 %及5.1 %;但是当加载为Case2路径时,模拟正应力应变滞回线中最大正应力相对于试验结果较小,而剪应力应力应变滞回线结果相对吻合较好,两种滞回线模拟最大应力值与试验最大应力值误差分别为14.2 %及9.4 %;对于 Case3路径,模拟的正应力应变滞回线及剪应力应变滞回线结果相对于试验都略微偏小,最大应力值误差分别为12.4 %及14.1 %;Case4路径下模拟结果相对于前面几种路径而言,虽然在Case4路径下采用循环应力应变关系表征材料属性,但整体模拟结果误差较大,最大应力值误差分别为12.9 %及14.2 %.造成上述误差可能是由于模型的建立、材料属性的定义不精确等因素导致.由于模拟结果与试验结果比较吻合,因此,文中采用的材料属性的定义具有可信度,这为之后研究缺口件的有限元模拟提供了保证和依据.(1) 针对316L奥氏体不锈钢进行了不同应变范围和不同路径下应变控制低周疲劳试验.材料弹塑性特性采用多线性随动硬化模型和von Mises屈服准则,考虑到材料明显的非比例附加强化特性,采用单轴和圆路径下循环应力应变关系表征材料属性.(2) 模拟时采用位移加载,并与试验中应变控制量的吻合程度进行对比分析.结果表明:有限元加载路径可与试验中应变加载路径等效.(3) 模拟得到的应力应变滞回线与试验结果对比分析表明:Case0路径下最大应力误差为3.6 %;Case1路径下为5.1 %;Case2路径下分别为14.2 %及9.4 %;Case3路径下分别为12.4 %及14.1 %;虽然在Case4路径下采用循环应力应变关系表征材料属性,但该路径下最大应力误差依然分别为12.9 %及14.2 %.【相关文献】[1] ROY S C,GOYAL S,SANDHYA R,et al.Analysis of Hysteresis Loops of 316L(N) Stainless Steel under Low Cycle Fatigue Loading Conditions[J].Procedia Engineering,2013,55:165-170.[2] ROY S C,GOYAL S,SANDHYA R,et al.Low Cycle Fatigue Life Prediction of 316 L(N) Stainless Steel Based on Cyclic Elasto-plastic Response[J].Nuclear Engineering and Design,2012,253:219-225.[3] PHAM M S,SOLENTHALER C,JANSSENS K G F,et al.Dislocation Structure Evolution and Its Effects on Cyclic Deformation Response of AISI 316L Stainless Steel[J].Materials Science and Engineering:A.,2011,528:(7/8):3261-3269.[4] PHAM M S,HOLDSWORTH S R.Change of Stress-strain Hysteresis Loop and Its Links with Microstructural Evolution in AISI 316L During Cyclic Loading[J].Procedia Engineering,2011,10:1069-1074.[5] 康国政,高庆,杨显杰,等.316L不锈钢室温和高温单轴循环行为实验研究[J].核动力工程,2001,22(3):252-258.[6] 陈刚,方加晔,金丹,等.316L不锈钢温度相关与非比例强化的粘塑性本构模拟[J].机械强度,2014,36(4):510-515.[7] SRINIVASAN V S,SANDHYA R,RAO K B S,et al.Effects of Temperature on the Low Cycle Fatigue Behaviour of Nitrogen Alloyed Type 316L Stainless Steel[J].International Journal of Fatigue,1991,13(6):471-478.[8] HONG S G,LEE S B.Dynamic Strain Aging during Low Cycle Fatigue Deformation in Prior Cold Worked 316L Stainless Steel[J].Key Engineering Materials,2004,261/263:1129-1134.[9] 金丹,王巍,田大将,等.非比例载荷下缺口件疲劳寿命有限元分析[J].机械工程学报,2014,50(12):25-29.[10]吴志荣,胡绪腾,宋迎东.多轴载荷下缺口件的疲劳寿命估算方法[J].工程力学,2014,31(10):216-221.[11]孙国芹,尚德广,陈建华,等.缺口件两轴循环弹塑性有限元分析及寿命预测[J].机械工程学报,2008,44(2):134-138.[12]李静,孙强,李春旺,等.多轴载荷下缺口试件疲劳寿命预测研究[J].固体力学学报,2011,32(1):37-42.[13]陈旭,田涛,安柯.1Cr18Ni9Ti不锈钢的非比例循环强化性能[J].力学学报,2001,33(5):698-705.。

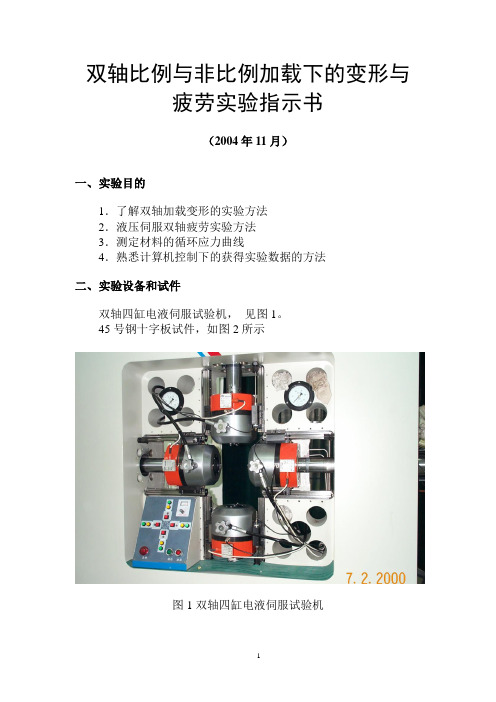

双轴比例与非比例加载下的变形与疲劳实验指示书(2004年11月)一、实验目的1.了解双轴加载变形的实验方法2.液压伺服双轴疲劳实验方法3.测定材料的循环应力曲线4.熟悉计算机控制下的获得实验数据的方法二、实验设备和试件双轴四缸电液伺服试验机,见图1。

45号钢十字板试件,如图2所示图1双轴四缸电液伺服试验机图1试件的基本模型图2试件的原始尺寸图图2 45号钢十字板试件三、实验方法概述3.1.机控制原理简述该设备采用两套独立的伺服控制系统组成X轴和Y轴双向加载系统。

其中X轴和Y轴控制器是相互独立的,每个轴向上采用双缸加载方式。

由于X轴和Y轴的控制器原理是相同的。

下面我们就以Y轴控制器为例来简要介绍一下工作原理。

附图是原理框图;信号源输出的控制指令信号与“控制状态”选择的被控反馈信号在比较器输出一个误差信号。

这个误差信号经过PID调节后同时送到Y轴的两个阀驱动器Y+和Y-上,控制两个阀推动各自的油缸向着指令要求的方向对称运动,来减小误差趋向控制指令目标。

当两个油缸对称作用时,由于各种因素使其中心偏离“中心控制命令”要求的值时,其中心比较器输出一个误差信号,经过PI调节后分别送到Y+和Y-的阀动器上,改变两个驱动器平衡来修正中心对称。

整个控制过程就是两个调节器不断地调整两个驱动器的输出,使其相应的反馈信号与设定信号之间的误差最小。

从原理图中,我们看到“控制状态反馈器”是从三种控制对象即:负荷、位移和应变中选择其一种。

这也就是说,主控制状态有三种方式。

而辅助中心控制反馈只有两种即:负荷中心反馈和位移中心反馈。

在具体操作时,主控状态和辅助中心控制状态可任意组合。

即:位移控制+位移中心控制、负荷控制+负荷中心控制等。

这要视具体试验条件及试验要求由操作者任意选择。

3.2.实验条件双轴正弦疲劳试验,X、Y轴项幅角相差30°试样材料45#钢(预计试样变形Y轴0.2mm,X轴0.25mm)。

Y轴试验力峰值 +40kN,试验力谷值 -20kNX轴试验力峰值 +50kN,试验力谷值 -10kN试验波形为正弦波,频率 4HZ循环次数 2000控制方:载荷反馈四、安全要求液压试验机的安全使用液压伺服疲劳试验机的动态动态响应是其重要的性能指标,随着动态响应的提高,其试验过程中的危险性就会提高,容易造成人身伤害和国家财产损失。

太原理工大学硕士研究生学位论文不同加载方式下应变率对有机玻璃力学行为的影响摘要有机玻璃属于典型的非晶态高聚物,因其透光较好,而且易加工,造价低,化学性质稳定,强度高,故广泛服役于各种环境。

作为一种典型的高分子材料,有机玻璃具有显著的粘弹性特征。

本文在不同加载方式下研究了应变率对有机玻璃力学行为的影响,主要研究内容如下:采用有机玻璃圆柱试样作为试验对象,在三种不同应变率下分别做了单轴压缩实验及压剪复合加载实验,单压应力应变曲线表明有机玻璃受单压载荷时弹性模量和屈服强度均随应变率提高而增大。

根据复合加载实验数据,发现应力偏张量第二不变量随应力张量第一不变量的增加而线性降低,表明增大静水压可以提高有机玻璃在压剪二向应力状态下的屈服强度;确定了率相关屈服准则的材料参数,得到了有机玻璃的率相关屈服面,结果表明随应变率的升高屈服面发生各向膨胀,进而验证了有机玻璃为一种典型的应变率敏感材料。

基于对有机玻璃圆柱试样分别采用三种应变率进行了循环加卸载压缩实验,研究了应变率和预应变对有机玻璃的峰值应力、卸载模量和粘性的影响。

同时通过分析耗散能密度随循环次数增加的变化趋势,提出了一个幂指数模型,并详细讨论了该模型参数的变化趋势及其影响因素,进而验证了有机玻璃受到循环载荷作用时耗散能的演化规律对应变率的敏感性。

在准静态实验条件下,采用三组不同的应变率对有机玻璃圆柱试件进行了单调压缩及循环加卸载实验。

采用累积耗散能和弹性储能极限来衡量材料的失效,发现有机玻璃失效时的能量不仅受单调加载和循环加卸载的I太原理工大学硕士研究生学位论文影响,而且具有明显的应变率相关性,具体结论如下:有机玻璃试件单调压缩至密实之前,损伤程度和应变率正相关,在循环载荷下,损伤程度和应变率负相关;对于单压加载时,高应变率下材料的弹性储能极限更小,达到弹性储能极限之前,耗散能较其他两个低应变率的更大;对于三组应变率下的循环加卸载,低应变率对应的累积耗散能增长最快;低应变率下循环载荷降低弹性储能极限,材料在受到循环载荷时较单压更容易失效;高应变率下循环载荷提高弹性储能极限,材料在受到单压时较循环载荷更容易失效。

材料力学性能课后习题答案第一章单向静拉伸力学性能1、解释下列名词。

1弹性比功:金属材料吸收弹性变形功的能力,一般用金属开始塑性变形前单位体积吸收的最大弹性变形功表示。

2.滞弹性:金属材料在弹性范围内快速加载或卸载后,随时间延长产生附加弹性应变的现象称为滞弹性,也就是应变落后于应力的现象。

3.循环韧性:金属材料在交变载荷下吸收不可逆变形功的能力称为循环韧性。

4.包申格效应:金属材料经过预先加载产生少量塑性变形,卸载后再同向加载,规定残余伸长应力增加;反向加载,规定残余伸长应力降低的现象。

5.解理刻面:这种大致以晶粒大小为单位的解理面称为解理刻面。

6.塑性:金属材料断裂前发生不可逆永久(塑性)变形的能力。

脆性:指金属材料受力时没有发生塑性变形而直接断裂的能力韧性:指金属材料断裂前吸收塑性变形功和断裂功的能力。

7.解理台阶:当解理裂纹与螺型位错相遇时,便形成一个高度为b的台阶。

8.河流花样:解理台阶沿裂纹前端滑动而相互汇合,同号台阶相互汇合长大,当汇合台阶高度足够大时,便成为河流花样。

是解理台阶的一种标志。

9.解理面:是金属材料在一定条件下,当外加正应力达到一定数值后,以极快速率沿一定晶体学平面产生的穿晶断裂,因与大理石断裂类似,故称此种晶体学平面为解理面。

10.穿晶断裂:穿晶断裂的裂纹穿过晶内,可以是韧性断裂,也可以是脆性断裂。

沿晶断裂:裂纹沿晶界扩展,多数是脆性断裂。

11.韧脆转变:具有一定韧性的金属材料当低于某一温度点时,冲击吸收功明显下降,断裂方式由原来的韧性断裂变为脆性断裂,这种现象称为韧脆转变2、说明下列力学性能指标的意义。

答:E 弹性模量 G 切变模量 r σ规定残余伸长应力 2.0σ屈服强度 gt δ金属材料拉伸时最大应力下的总伸长率 n 应变硬化指数 P15 3、 金属的弹性模量主要取决于什么因素?为什么说它是一个对组织不敏感的力学性能指标?答:主要决定于原子本性和晶格类型。

合金化、热处理、冷塑性变形等能够改变金属材料的组织形态和晶粒大小,但是不改变金属原子的本性和晶格类型。

材料性能学课程复习材料材料性能学第⼀章材料单向静拉伸的⼒学性能1.应⼒-应变曲线σp:⽐例极限σe:弹性极限σs:屈服点σb:抗拉强度2.弹性变形的本质?材料产⽣弹性变形的本质,概括来说,都是构成材料的原⼦(离⼦)或分⼦⾃平衡位置产⽣可逆位移的反映。

⑴⾦属、陶瓷类晶体材料的弹性变形是处于晶格结点的离⼦在⼒的作⽤下在其平衡位置附近产⽣的微⼩位移。

⑵橡胶类材料则是呈卷曲状的分⼦链在⼒的作⽤下通过链段的运动沿受⼒⽅向产⽣的伸展。

3.影响弹性模数(E)的因素?⑴键合⽅式和原⼦结构:共价键、离⼦键和⾦属键都有较⾼的E值,⽽分⼦键E值较低。

对于⾦属元素,原⼦半径越⼤,E值越⼩,反之亦然。

⑵晶体结构:①单晶材料:E呈各向异性,沿密排⾯E值较⼤,反之较⼩;②多晶材料:E为各晶粒的统计平均值,表现为各向同性,但为伪各向同性;③⾮晶态材料:E是各项同性的。

⑶化学成分:材料化学成分的变化将引起原⼦间距或键合⽅式的变化,因此也将影响材料的弹性模数。

⑷微观组织:①对⾦属材料来说,E是⼀个组织不敏感的⼒学性能指标;②对⾼分⼦和陶瓷材料,E对结构和组织敏感;⑸温度:温度升⾼,原⼦结合⼒下降,E值降低。

⑹加载⽅式和负荷持续时间:①加载⽅式、加载速率和负荷持续时间对⾦属、陶瓷类材料的E⼏乎没有影响;②⾼分⼦聚合物的E随负载时间延长⽽降低,发⽣松弛。

4.⾮理想弹性⾏为可分为⼏种类型?⑴滞弹性(弹性后效):材料在快速加载或卸载后,随时间的延长⽽产⽣的附加弹性应变的性能。

⑵粘弹性:材料在外⼒作⽤下,弹性和粘性两种变形机理同时存在的⼒学⾏为。

⑶伪弹性:在⼀定的温度条件下,当应⼒达到⼀定⽔平后,⾦属或合⾦将产⽣应⼒诱发马⽒体相变,伴随应⼒诱发相变产⽣⼤幅度的弹性变形的现象。

⑷包申格效应:⾦属材料经预先加载产⽣少量塑性变形,⽽后再同向加载,规定残余伸长应⼒增加,反向加载,规定残余伸长应⼒降低的现象。

5.材料产⽣内耗的原因?材料产⽣内耗与材料中微观组织结构和物理性能的变化有关。