经典文档乙烯裂解装置工艺流程详细介绍

- 格式:ppt

- 大小:2.55 MB

- 文档页数:4

福炼乙烯装置利用炼厂直馏轻石脑油和直馏重石脑油(LVN/HVN)、加氢尾油(HVGO)、加氢裂化轻石脑油(HCN)、裂解汽油加氢装置C5循环组分、来自于芳烃抽提装置的C6提余油、炼厂饱和C3/C4液化气、循环乙烷、循环丙烷等原料,通过高温裂解,深冷分离产出主产品乙烯和丙烯以及付产品C3液化气(也可以切换到循环裂解丙烷)、丁二烯、MTBE/丁烯-1、甲烷、氢气、粗裂解汽油和裂解燃料油(由裂解柴油和裂解燃料油混合而成)。

装置的乙烯、丙烯产品送至下游生产聚乙烯、聚丙烯产品。

乙烯联合装置主要由裂解、压缩、分离、低温罐区、汽油加氢、混合碳四处理等装置。

乙烯联合装置工艺流程简述:1、裂解工序接收来自界外的炼厂C3/C4、粗混合C4、C5循环物流、分离部分返回的循环乙烷/循环丙烷、芳烃提余油、轻石脑油、重石脑油、以及加氢裂化石脑油(HCN),分别送入SL-1型及SL-2型炉内,加稀释蒸汽(DS)进行裂解,得到的裂解气(即:氢气、甲烷、乙烯、乙烷、丙烯、丙烷、丁二烯、裂解汽油、裂解燃料油等组分的混合物)经废热锅炉急冷,油冷、水冷至常温,回收部分热量,并把其中大部分油类产品分离后送入后续工序。

负责接收从界外来的高压锅炉给水并将其转化为压力11.7Mpa、温度500~525℃的超高压蒸汽(VHS)。

接收本装置分离工序返回的甲烷氢及从界外补充的碳三/碳四等物料经混合、汽化后做为裂解炉燃料气。

2、压缩工序将来自裂解工序的裂解气,经五段压缩后,将压力提高到4.173 MPag,为深冷分离提供条件。

裂解气在压缩过程中,逐段冷却和分离,除去重烃和水,并在三段出口设有碱洗,除去裂解气中的酸性气体,为分离系统提供合格的裂解气。

制冷系统由丙烯制冷系统和乙烯、甲烷二元制冷系统构成,为深冷分离提供-40℃,-27℃,-3℃、13℃四个级别的丙烯冷剂;-40℃~-135℃的二元冷剂。

丙烯、二元制冷系统为多段压缩,多级节流的封闭循环系统。

乙烯装置工艺流程

一、原料准备与输送

乙烯装置的原料主要为石脑油,通过原料油泵输送到装置内。

在原料进入裂解炉之前,需经过一系列的预处理,如脱水、脱硫、脱盐等,以去除杂质,保证原料质量。

二、蒸汽裂解

蒸汽裂解是乙烯装置的核心工艺,通过高温和催化剂的作用,使原料油发生裂解反应,生成乙烯、丙烯等烃类气体。

裂解炉是蒸汽裂解的关键设备,其温度和压力控制对裂解效果具有重要影响。

三、裂解气压缩

裂解气中含有大量烃类气体和惰性气体,需经过压缩和冷凝分离,使烃类气体液化并分离出来。

压缩机组是裂解气压缩的关键设备,其稳定运行对整个装置的平稳运行具有重要意义。

四、裂解气净化

裂解气中还含有一定量的硫化物、氮化物、氯化物等杂质,这些杂质会影响后续产品的质量和加工性能。

因此,需要对裂解气进行净化处理,去除其中的杂质。

常用的净化方法有酸碱洗涤、溶剂吸收等。

五、乙炔发生与净化

在乙烯装置中,部分裂解气会被用于生产乙炔。

乙炔的生产采用电石法,即将电石和水反应生成乙炔和氢氧化钙。

生成的乙炔需要进行净化处理,去除其中的杂质,如硫化氢、磷化氢等。

六、裂解汽油加氢

裂解汽油是乙烯装置的重要副产品之一,其主要成分是芳烃和烯烃。

为了提高裂解汽油的质量和利用价值,需要对裂解汽油进行加氢处理,将其中的不饱和烃转化为饱和烃。

加氢反应是在高温高压下进行的,需要使用催化剂来加速反应过程。

利用裂解炉生产乙烯热裂解特点:高温,吸热量大低烃分压,短停留时间,避免二次反应的发生反应产物是复杂的混合物热裂解的供热方式如下所示:直接供热法:工艺复杂,裂解气质量低,成本过高。

其裂解工艺一直没有很大发展!工业上烃类裂解生产乙烯的主要过程为:原料→热裂解→裂解气预处理(包括热量回收、净化、气体压缩等)→裂解气分离→产品乙烯、丙烯及联产物等。

一、原料烃组成对裂解结果的影响影响裂解结果的因素:原料特性;裂解工艺条件;裂解反应器型式;裂解方法等。

原料特性是最重要的影响因素!(一) 原料烃的族组成、含氢量、芳烃指数、特性因数裂解产物分布的影响1. 族组成(简称PONA值)定义:是指原料烃分子中所含各族烃的质量百分比P—烷族烃 N—环烷族烃O—烯族烃A—芳香族烃从表1-7作一比较,在管式裂解炉的裂解条件下,原料愈轻,乙烯收率愈高。

随着烃分子量增大,N+A含量增加,乙烯收率下降,液态裂解产物收率逐渐增加。

*包括乙烷循环裂解原料的PONA值常常被用来判断其是否适宜作裂解原料的重要依据。

表1-8介绍我国几个产地的轻柴油馏分族组成。

表1-8 我国常压轻柴油馏分族组成我国轻柴油作裂解原料是较理想的。

2. 原料氢组成定义:是指原料烃分子中氢原子的质量百分比,不包含溶解的H2烃类裂解过程也是氢在裂解产物中重新分配的过程。

原料含氢量对裂解产物分布的影响规律,大体上和PONA值的影响一致。

表1-9位各种烃和焦的含氢量比较。

表1-9 各种烃和焦的含氢量可以看出,碳原子数相同时,含氢量:烷烃>环烷烃>芳烃。

含氢量高的原料,裂解深度可深一些,产物中乙烯收率也高。

对重质烃类的裂解,按目前的技术水平,原料含氢量控制在大于13%(质量),气态产物的含氢量控制在18%(质量),液态产物含氢量控制在稍高于7~8%(质量)时,就容易结焦,阻塞炉管和急冷换热设备。

图1-3给出了不同含氢量原料裂解时产物收率。

从图中可以看出:含氢量 P>N>A 液体产物收率 P<N<A乙烯收率 P>N>A 容易结焦倾向 P<N<A3. 芳烃指数(BMCI)定义:BMCI=48640/TV+473.7×d15.615.6-456.8TV=(T10+ T30+ T50+ T70+ T90)/5TV—体积平均沸点,KT10、T30…—分别代表恩氏蒸馏馏出体积为10%,30%…时的温度,K基准:n-C6H14的BMCI=0芳烃的BMCI=100因此,BMCI值越小,乙烯收率越高,当BMCI﹤35时,才能做裂解原料。

乙烯的裂解工艺流程

乙烯是一种重要的化工原料,广泛应用于塑料、橡胶、合成纤维等行业。

乙烯的生产主要依靠乙烷的裂解工艺,通过高温将乙烷分解成乙烯和氢气。

本文将详细介绍乙烯的裂解工艺流程。

1. 原料准备

乙烷是乙烯的主要原料,通常从石油或天然气中提取。

在裂解过程中,乙烷需要经过预处理,去除杂质和硫化物,以保证裂解反应的纯净度和稳定性。

2. 加热和预热

乙烷进入裂解炉前需要先进行加热和预热处理。

加热可以提高乙烷的温度,使其更容易裂解;预热则可以减少对反应炉的腐蚀,延长设备的使用寿命。

3. 裂解反应

经过预处理和预热后的乙烷进入裂解炉,裂解炉通常采用催化

剂或热裂解的方式进行乙烷的分解。

在高温和催化剂的作用下,乙烷分解成乙烯和氢气。

裂解反应需要严格控制温度、压力和催化剂的使用量,以确保乙烯的产率和纯度。

4. 分离和提纯

裂解反应生成的乙烯和氢气混合物需要经过分离和提纯过程。

通常采用冷凝、吸附和蒸馏等方法将乙烯和氢气分离,然后通过洗涤、脱硫和脱氢等工艺将乙烯提纯,去除杂质和不纯物质。

5. 储存和运输

提纯后的乙烯需要进行储存和运输。

乙烯通常以液态或气态的形式储存,并通过管道、铁路或船运输到各个化工厂进行加工和应用。

以上就是乙烯的裂解工艺流程,通过原料准备、加热和预热、裂解反应、分离和提纯、储存和运输等环节,乙烯可以被高效地生产出来,并广泛应用于化工行业。

裂解工艺的稳定性和高效性对乙烯的生产具有重要意义,也是化工生产过程中的关键环节。

⼄烯装置操作⼿册⽬录第⼀部分⼄烯裂解单元 (2)⼀、⼯艺流程简介 (2)1. 装置的⽣产过程 (2)2. 装置流程说明 (2)⼆、设备列表 (3)三、仪表列表 (5)四、操作参数 (7)五、联锁逻辑图 (8)六、复杂控制说明 (9)1. ⽐例控制 (9)2. 分程控制 (9)3. 串级控制 (10)七、重点设备的操作 (10)⼋、操作规程 (10)1. 正常开⼯ (10)2. 热态开车 (14)3. 正常运⾏ (16)4. 正常停车 (16)5. 全装置停电 (17)6. 冷却⽔中断 (18)7. 锅炉给⽔故障 (19)8. 压缩⼯段故障 (20)9. 脱盐⽔中断 (20)10. 急冷油中断(泵A坏掉) (21)11. 蒸汽中断 (21)12. ⽯脑油进料中断 (22)13. 燃料⽓中断 (23)14. 裂解炉辐射段炉管烧穿 (24)15. 引风机故障 (24)16. 项⽬列表 (25)九、仿DCS操作组画⾯ (29)1. 操作组画⾯ (29)2. 流程图画⾯ (30)⼗、⼄烯装置裂解单元仿真PI&D图 (31)⼗⼀、裂解单元DCS图&现场图 (39)第⼆部分丙烯压缩制冷单元 (58)⼀、⼯艺流程简介 (58)⼆、设备列表 (59)三、仪表列表 (61)四、操作参数 (63)五、联锁系统 (64)六、操作规程 (65)七、仿DCS系统操作画⾯ (76)⼋、压缩机升速曲线 (77)九、⼄烯装置压缩单元仿真PI&D图 (78)⼗、DCS&现场图 (86)第三部分热区分离精制单元 (102)⼀、⼯艺流程简介 (102)1.装置的⽣产过程 (102)3. 装置流程说明 (102)⼆、设备列表 (103)三、仪表列表 (104)四、操作参数 (108)五、复杂控制说明 (109)六、联锁系统 (112)1. MAPD加氢反应器联锁系统的起因与结果 (112)2. 联锁逻辑图 (112)七、操作规程 (113)1. 装置冷态开车过程 (113)2. 正常运⾏ (115)3. 正常停车 (115)4. 热态开车 (116)5. 提量10%操作 (117)6. 降量20%操作 (117)7. 特定事故 (117)8. 项⽬列表 (122)⼋、仿DCS系统操作画⾯ (126)1. 操作组画⾯ (126)2. 流程图画⾯ (126)九、热区分离单元仿真PI&D图 (127)⼗、热区分离单元DCS图&现场图 (132)第⼀部分⼄烯裂解单元⼀、⼯艺流程简介1.装置的⽣产过程⼄烯车间裂解单元是⼄烯装置的主要组成部分之⼀。

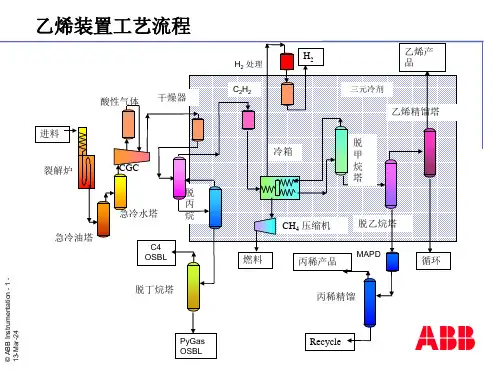

乙烯装置工艺流程详解(含流程图)工艺流程包含:乙烯装置、SHU/OCU 、GTU 、废碱氧化、火炬排放系统等。

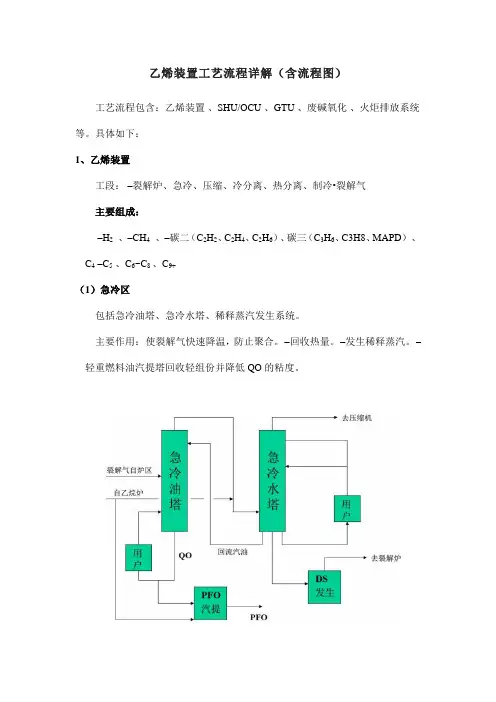

具体如下:1、乙烯装置工段:–裂解炉、急冷、压缩、冷分离、热分离、制冷•裂解气主要组成:–H2、–CH4、–碳二(C2H2、C2H4、C2H6)、碳三(C3H6、C3H8、MAPD)、C4–C5、C6~C8 、C9+(1)急冷区包括急冷油塔、急冷水塔、稀释蒸汽发生系统。

主要作用:使裂解气快速降温,防止聚合。

–回收热量。

–发生稀释蒸汽。

–轻重燃料油汽提塔回收轻组份并降低QO的粘度。

包括压缩机、碱洗、凝液汽提塔、裂解气干燥。

主要作用:提高裂解气压力(1.4-38kg/cm2)。

脱除酸性气CO2、H2S。

脱除裂解气中的水分,防止冷区堵塞。

(3)冷区包括冷箱、脱甲烷塔系、脱乙烷塔、碳二加氢、乙烯塔。

主要作用:分离出氢气、甲烷、乙烯和乙烷、甲烷化;采用冷箱的目的是将板翅式换热器集成在一起,尽量减少外部配管,降低冷损失;绝对禁止固体颗粒进入冷箱,若由于痕量水引起堵塞,可采用注甲醇以溶解。

包括脱丙烷塔、C3加氢、丙烯塔、脱丁烷塔。

主要作用:–生产丙烯、丙烷、混合C4、粗汽油。

C3加氢用以转化MAPD 为丙烷,增加产量并减少丙烷中杂质。

(5)制冷系统包括丙烯制冷、乙烯制冷。

主要作用:为乙烯分离提高所需冷量,其中丙烯4个温度等级,乙烯3个温度等级。

通过对高压液相节流生产低温物流。

2、SHU/OCU包括C4一段加氢、脱异丁烯、OCU进料处理、烯烃转化反应、脱乙烯和脱丙烯。

主要作用:一、二段加氢丁二烯——1-丁烯+丁烷;1丁烯——2-丁烯;脱异丁烯1-丁烯——2-丁烯;异丁烯和2-丁烯分离;进料处理系统脱除催化剂毒物如氧、硫、醇等;烯烃转化反应器2-丁烯+乙烯——丙烯;脱乙烯塔、脱丙烯塔分离出乙烯和丙烯。

3、汽油加氢(GTU)包括一段加氢、稳定塔、C9切割塔(DPG TAILING TOWER)、二段加氢、脱戊烷塔。

乙烯裂解炉工艺流程

乙烯裂解炉是一种用来生产乙烯的重要设备,下面是一种典型的乙烯裂解炉工艺流程:

1. 原料准备:乙烷和空气是乙烯裂解的常见原料,需要进行预处理,如除去杂质和调节混合比例。

2. 加热和预热:原料进入乙烯裂解炉前需要加热到适当温度并进行预热,以提高乙烷的裂解效率。

3. 催化剂床:乙烷和空气进入裂解炉后,在催化剂床中进行反应。

催化剂床通常由高温合金材料制成,能够耐受高温和高压。

4. 裂解反应:在催化剂床中,乙烷分解成乙烯和其他副产物,如乙烷、丙烷、丙烯等。

这是一个放热反应,会产生大量热量。

5. 产物分离:裂解反应产生的混合气体进入分离装置,经过压缩和冷却后,可将乙烯和其他产物分离出来。

这里通常采用的方法是冷却和凝固,将乙烯液化。

6. 产品回收和处理:乙烯被回收和提纯,可以进行储存或进一步加工。

其他产物可以经过处理,如再利用或处理废物。

这是一种简化的乙烯裂解炉工艺流程概述,实际生产中会有更多的步骤和控制。

乙烯裂解炉工艺流程的设计和优化是在保证生产效率和产品质量的同时,最大限度地降低能耗和环境影响。

乙烯装置流程

乙烯是一种重要的化工原料,广泛应用于塑料、橡胶、合成纤

维等领域。

乙烯装置是生产乙烯的重要设备,其流程包括原料处理、裂解反应、分离提纯等多个环节。

本文将对乙烯装置的流程进行介绍。

首先,乙烯装置的原料是乙烷或重油。

在原料处理环节,原料

首先经过脱硫处理,去除其中的硫化物。

然后进入脱氢反应器,将

乙烷转化为乙烯,或者将重油进行裂解,得到乙烯和其他烃类物质。

接下来是裂解反应环节,乙烷或重油在裂解炉中受热分解,生

成乙烯和其他烃类产品。

裂解反应的温度、压力和催化剂选择都对

乙烯产率和产品质量有着重要影响。

随后是分离提纯环节,裂解产物中含有大量的杂质,需要经过

分离提纯才能得到纯度较高的乙烯产品。

分离过程包括精馏、冷凝、吸附、脱水等操作,将乙烯与其他烃类分离开来,得到纯净的乙烯

产品。

在整个乙烯装置流程中,控制系统起着至关重要的作用。

各个

环节的操作参数需要进行实时监测和调整,以保证乙烯的产率和产

品质量。

同时,安全生产也是乙烯装置流程中需要高度重视的问题,各种安全设施和应急预案都需要做好准备。

总的来说,乙烯装置的流程包括原料处理、裂解反应、分离提

纯等环节,需要严格控制操作参数,确保乙烯产品的质量和产率,

同时也需要重视安全生产。

乙烯作为重要的化工原料,在各种工业

领域都有着广泛的应用,其生产过程的稳定和高效对于化工行业具

有重要意义。

0.25Mt/a乙烯裂解装置工艺摘要乙烯裂解炉是乙烯生产中的关键设备,其平稳、安全、高效运行对乙烯生产过程具有举足轻重的作用,因此对乙烯裂解炉装置实施工艺条件选择、操作优化具有重要的理论和实际意义。

本设计主要是设计年产25万吨的乙烯装置工艺。

烯烃裂解技术是将较高级烯烃转化为乙烯、丙烯等较低级烯烃的烯烃转换技术。

其工艺以烯烃的热力学平衡为基础,采用一种合适的催化剂(如改性的ZSM-5或其它类型的沸石),把C4和C5等高碳烯烃转换为低碳烯烃(主要为乙烯、丙烯和丁烯)。

低碳烯烃具体组成与原料烯烃的碳数无关,由反应条件和催化剂决定。

通常使用的原料为蒸汽裂解装置的C4和C5馏分、FCC装置的C4馏分和汽油中的C5馏分。

由于原料中的二烯烃易产生结焦,因此应预先将其选择性加氢转化成烯烃。

首先介绍了国内外乙烯工业现状及发展趋势,以及乙烯技术进展。

然后介绍了生产乙烯的各种方法,乙烯工艺流程的简述,尤其是裂解部分,压缩和分离部分进行了详细的叙述。

本设计采用的是管式裂解炉,因此对管式裂解炉进行了详细的叙述。

最后对设备的物料及能量进行了计算,并讨论了本设计的不足。

关键词:发展状况,生产技术,工艺流程,裂解炉1.概述1.1国内外乙烯发展的状况1.1.1世界乙烯产需概况及展望1.1.1.1世界乙烯工业现状2004年世界乙烯生产能力11290万吨,产量10387 万吨,主要集中在欧美发达国家。

乙烯工业随着全球经济形势呈现周期性变化。

1988~1995年乙烯工业处于快速发展时期。

世纪之交,受亚洲金融危机等一系列政治、经济事件的持续影响,乙烯工业增速放缓。

2003年下半年以来,全球经济逐步复苏、中国等发展中国家经济增势强劲,乙烯工业呈现产能趋紧,价格回升,效益上扬的势头。

乙烯工业日趋走向成熟。

欧美等发达国家已进入产业成熟期。

发展中国家正处于集约化经营的产业升级换代时期。

中东等地产油国逐步成为产业发展新兴力量。

乙烯工业规模化、集约化经营日趋明显。