实验二 齿轮范成原理

- 格式:doc

- 大小:246.50 KB

- 文档页数:3

实验二齿轮范成原理实验—、实验目的1.掌握用范成法切制渐开线齿轮的基本原理, 观察齿廓曲线的形成过程;2、了解根切现象和齿顶变尖现象。

掌握用移距修正法避免根切的方法, 建立变位齿轮的基本概念。

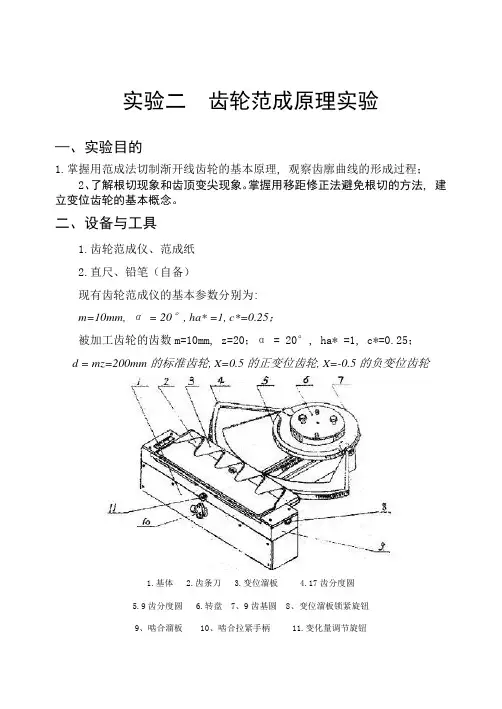

二、设备与工具1.齿轮范成仪、范成纸2.直尺、铅笔(自备)现有齿轮范成仪的基本参数分别为:m=10mm, α= 20°, ha* =1, c*=0.25;被加工齿轮的齿数m=10mm, z=20;α = 20°, ha* =1, c*=0.25;d = mz=200mm的标准齿轮, X=0.5的正变位齿轮, X=-0.5的负变位齿轮1.基体2.齿条刀3.变位溜板4.17齿分度圆5.9齿分度圆6.转盘 7、9齿基圆 8、变位溜板锁紧旋钮9、啮合溜板 10、啮合拉紧手柄 11.变化量调节旋钮图1(a)1.基体2.齿条刀3.圆盘4.8齿分度圆5.纯滚动节线 6、齿条锁紧螺钉 7、变位量调节螺丝图1(b)2.同学自备: 圆规、三角板、铅笔、橡皮、计算工具等。

三、原理和方法范成法是应用一对共轭齿廓互为包络线的原理来加工齿轮齿廓的。

实验时, 图1(a)或(b)中齿条2代表切削刀具, 安装在啮合溜板9上。

啮合溜板与被加工齿轮的分度圆作纯滚动。

这样, 刀具刀刃各位置的包络线必为被加工齿轮的齿廓。

由于刀刃是齿条型直线(相当于基圆直径无穷大的渐开线), 包络出的齿廓必为渐开线。

当齿条中线与被加工齿轮分度圆相切作纯滚动时, 所加工齿轮的为标准齿轮;如果是齿条非中线的另—条节线与分度圆相切作纯滚动时, 所加工的齿轮为变位齿轮。

四、实验步骤(一)绘制标准齿轮1.查看范成仪基本参数(m, α, ha*, c*, z)。

按此参数计算出被加工的标准齿轮分度圆直径d、顶圆直径da、根圆直径df及基圆直径db, 并画在绘图纸上。

2、将绘图纸夹在转盘上, 调节旋钮使齿条刀的中线与被切齿轮分度圆相切(也可调整齿条刀的顶线与被切齿轮的根圆相切)。

齿轮范成原理实验齿轮是机械传动中常用的一种传动方式,具有传递功率、转速和转矩等特点。

其传动效率高、噪音低、寿命长等优点,被广泛应用在各种机械领域中。

本文将介绍齿轮范成原理实验,旨在帮助读者更好地了解齿轮工作原理。

一、实验原理齿轮传动是利用两个或多个啮合的齿轮,通过齿形的改变而实现转动传递动力和扭矩的机械传动方式。

实验中,通过模型模拟齿轮的啮合过程,演示齿轮的范成原理。

二、实验仪器齿轮模型、测量工具、数据记录器等。

三、实验步骤1.检查齿轮模型是否安装正确,有无异物和损坏。

2.测量齿轮的齿数、模数、压力角等参数,并记录下来。

3.调整齿轮的位置,使得两个齿轮啮合,根据齿轮的齿数和模数计算出齿轮的传动比。

4.启动齿轮模型,观察齿轮的啮合过程,记录齿轮的传动情况,例如转速、转矩、噪音等。

5.根据实验数据,计算齿轮传动效率,分析齿轮传动的优缺点。

四、实验注意事项1.在进行实验前,应当认真检查齿轮模型的装配情况和参数符合要求,确保实验的可靠性和安全性。

2.避免使用过高的转速,以免造成齿轮的损坏或者伤害实验人员。

3.在实验过程中,应注意观察齿轮的转动状态和传动效率等数据,记录实验数据时精确到小数点后一位。

4.实验结束后,应停止电源并拆卸齿轮模型,清洁齿轮和测量工具,并妥善保存。

五、实验结果分析通过齿轮范成原理实验,可以了解齿轮的工作原理及传动特点。

实验数据的分析可以得出以下结论:1.齿轮传动中,齿轮的齿数、模数和压力角等参数对传动效率和精度有着重要的影响。

2.齿轮传动比可以根据齿数和模数计算,传动效率随着传动比的增大而降低,但传动能力增强。

3.齿轮传动的噪音和振动会随着转速的增加而增大,但传动效率也会相应提高。

4.齿轮传动具有简单、可靠、精度高、寿命长等优点,在各种机械传动领域中广泛应用。

总之,齿轮范成原理实验可以帮助读者深入了解齿轮的工作原理及传动特点,为进一步研究机械传动提供了基础。

一、实验目的1. 理解范成法加工齿轮的原理及过程。

2. 掌握范成法加工齿轮的实验操作步骤。

3. 分析范成法加工齿轮中可能出现的误差及解决方法。

4. 了解范成法加工齿轮的应用及优缺点。

二、实验原理范成法加工齿轮是利用一对齿轮啮合传动时,两轮的齿廓互为包络线的原理进行加工的方法。

其中一个齿轮作为刀具,另一个齿轮作为被加工的齿轮坯。

在加工过程中,刀具与齿轮坯按一定的传动比进行旋转,刀具沿齿轮坯轴线方向进行切削,从而形成齿轮的齿廓。

三、实验设备与材料1. 实验设备:范成法加工齿轮实验台、渐开线齿轮刀具、齿轮坯、游标卡尺、千分尺等。

2. 实验材料:45号钢齿轮坯。

四、实验步骤1. 将齿轮坯固定在实验台上,调整刀具与齿轮坯的相对位置,使刀具的齿顶与齿轮坯的齿根对齐。

2. 启动实验台,使刀具与齿轮坯按一定的传动比进行旋转。

3. 开启切削电源,进行切削加工。

4. 加工完成后,关闭切削电源,停止实验台旋转。

5. 使用游标卡尺和千分尺等工具对加工完成的齿轮进行测量,检查其齿形、齿距、齿厚等参数是否符合要求。

五、实验结果与分析1. 实验结果显示,通过范成法加工的齿轮齿形较为理想,齿距、齿厚等参数符合要求。

2. 在实验过程中,发现以下误差现象:(1)齿形误差:可能是由于刀具磨损、加工中心偏移等原因引起的。

(2)齿距误差:可能是由于传动比设置不准确、刀具安装误差等原因引起的。

(3)齿厚误差:可能是由于刀具磨损、加工中心偏移等原因引起的。

3. 针对以上误差现象,提出以下解决方法:(1)定期更换刀具,确保刀具的锋利度。

(2)精确调整传动比,减小传动误差。

(3)确保加工中心的安装精度,减小加工中心偏移。

六、实验结论1. 范成法加工齿轮是一种常用的齿轮加工方法,具有加工精度高、生产效率高等优点。

2. 在实验过程中,应严格控制刀具磨损、传动比设置、加工中心偏移等因素,以保证加工质量。

3. 通过本次实验,掌握了范成法加工齿轮的原理、操作步骤及误差分析,为今后从事齿轮加工工作奠定了基础。

实验二《齿轮范成原理》实验一、目的:1、掌握用范成法制造渐开线齿轮的基本原理。

2、了解渐开线齿轮产生根切现象的原因和避免根切的办法。

建立变位齿轮的基本概念。

二、设备和工具:1、齿轮范成仪(有两种,但原理一样)。

2、绘图纸、圆规、三角板、剪刀、2-3支2H铅笔。

三、原理:范成法是利用一对齿轮互相啮合时,其共轭齿廓互为包络线的原理来加工齿轮的。

加工时其中一轮为刀具,另一轮为轮坯。

它们保持固定的角速比传动。

完全和一对真正的齿轮互相啮合传动一样,同时刀具还沿轮坯的轴向做切削运动。

由于在实际加工时,看不到刀刃在各个位置形成包络线的过程,故通过齿廓范成仪来实现轮坯与刀具间的传动过程;范成仪所用刀具模型是齿条刀。

轮坯用绘图纸代表。

传动中,将刀具刀刃的各个位置用铅笔记录在绘图纸上。

这样,我们就能清楚地观察到齿轮范成的过程。

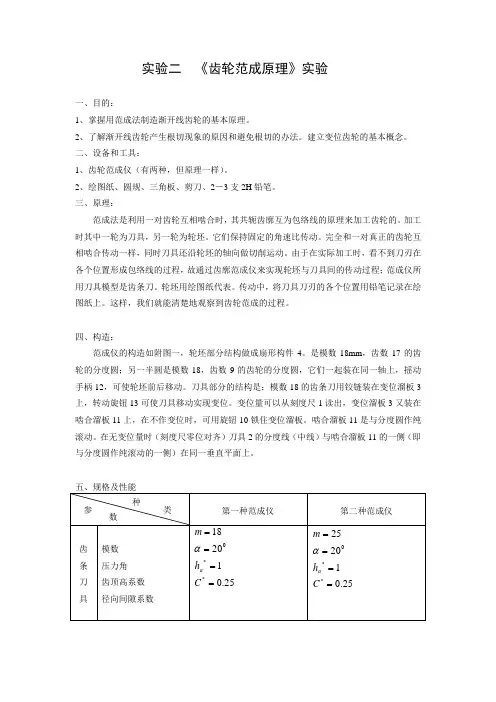

四、构造:范成仪的构造如附图一,轮坯部分结构做成扇形构件4。

是模数18mm,齿数17的齿轮的分度圆;另一半圆是模数18,齿数9的齿轮的分度圆,它们一起装在同一轴上,摇动手柄12,可使轮坯前后移动。

刀具部分的结构是:模数18的齿条刀用铰链装在变位溜板3上,转动旋钮13可使刀具移动实现变位。

变位量可以从刻度尺1读出,变位溜板3又装在啮合溜板11上,在不作变位时,可用旋钮10锁住变位溜板。

啮合溜板11是与分度圆作纯滚动。

在无变位量时(刻度尺零位对齐)刀具2的分度线(中线)与啮合溜板11的一侧(即与分度圆作纯滚动的一侧)在同一垂直平面上。

六、实验步骤:1、根据你所使用的范成仪的参数,计算出被加工齿轮的主要尺寸d 、d a 、d f 、d b ,并将上述四个圆画在一张绘图纸上。

计算最小变位系数X min 及最小变位量(X min ·m )。

计算该变位齿轮的d f 、d a ,并将此变位齿轮的齿顶圆及齿根圆,还有分度圆、基圆画在第二张绘图纸上。

将超出被加工齿轮齿顶圆的图纸剪去,以所得的圆形图纸作为被加工齿轮的轮坯。

齿轮范成法加工原理范成法: 是利用一对齿轮作无侧隙啮合传动时,两轮齿廓互为包络线的原理来加工齿轮的方法。

它又称为包络法、展成法,是目前齿轮加工中最常用的一种切削加工方法。

那么,它的基本原理是什么?一对齿轮作无侧隙啮合传动时,共存在四个基本因素:两个几何因素(两轮的渐开线齿廓);两个运动因素(两轮的角速度和)。

在这四个因素中,只要给定其中任何三个因素,就能获得第四个因素。

一对齿轮啮合传动时,给定的是哪三个因素?获得的第四个因素是什么?齿轮刀具加工齿轮时,是已知两个运动因素(利用机床传动系统人为地使刀具与轮坯按的关系运动)和一个几何因素(刀具的齿廓),通过包络,得到第四个因素---轮坯上的齿廓。

1、齿轮插刀插齿齿轮插刀是一个齿数为 zc的具有刀刃的外齿轮,用它可加工出模数、压力角与插刀相同而齿数为 z 的齿轮。

在切削过程中, 齿轮插刀与轮坯之间的相对运动有以下四个:1)范成运动:相当于一对齿轮的啮合运动,为加工出所需齿数z,齿轮插刀与轮坯必须以定传动比转动,这是加工齿轮的主运动。

2)切削运动:为了将齿槽部分的材料切去,齿轮插刀需要沿轮坯轴线方向作往复运动。

3)进给运动:为了切出轮齿的高度,齿轮插刀需要向着轮坯方向移动。

4)让刀运动:为避免齿轮插刀向上运动时,擦伤已形成的齿面,轮坯需要沿径向作微量运动,在齿轮插刀向下切削到轮坯前又恢复到原来的位置。

优点:用同一把刀具可加工出m、均相同而齿数不同的所有齿轮。

不仅可加工外齿轮还可以插齿加工内齿轮。

2、齿条插刀插齿齿条插刀切削齿轮时,齿轮插刀与轮坯之间的相对运动也有四个:范成运动: 相当于齿轮与齿条的啮合运动,为加工出所需齿数z,齿条插刀的移动速度与轮坯转动的角速度间的关系应为:切削运动、进给运动和让刀运动均与齿轮插刀插齿的相应运动相同。

优点:由于齿条插刀的齿廓为直线,所以,刀具制造精度较高。

共同的缺点:用以上两种齿轮刀具加工齿轮,它们的切削运动都是不连续的,生产率不高,因此在目前生产中广泛采用齿轮滚刀来加工齿轮。

实验二齿轮范成原理实验一目的1.了解用范成法切制渐开线齿轮的基本原理;2.观察渐开线齿廓的形成过程及根切现象。

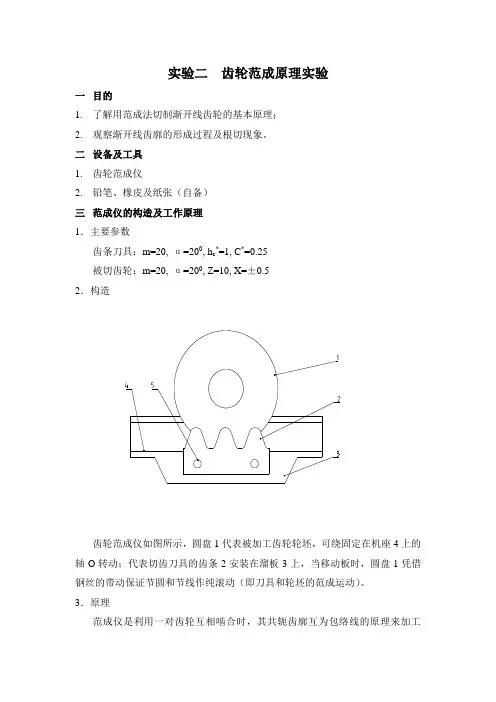

二设备及工具1.齿轮范成仪2.铅笔、橡皮及纸张(自备)三范成仪的构造及工作原理1.主要参数齿条刀具:m=20, α=200, h c*=1, C*=0.25被切齿轮:m=20, α=200, Z=10, X=±0.52.构造齿轮范成仪如图所示,圆盘1代表被加工齿轮轮坯,可绕固定在机座4上的轴O转动;代表切齿刀具的齿条2安装在溜板3上,当移动板时,圆盘1凭借钢丝的带动保证节圆和节线作纯滚动(即刀具和轮坯的范成运动)。

3.原理范成仪是利用一对齿轮互相啮合时,其共轭齿廓互为包络线的原理来加工的。

该实验制造齿轮的刀具是齿条,它和被切齿轮轮坯的相对运动,正好和齿轮齿条的啮合一样,即是说具有渐开线齿形的齿条刀具在切削过程中切出它的包络线,该包络线就是被加工齿轮的渐开线齿廓。

由于在实际加工时,看不见形成包络线的刀刃的一系列位置,故通过范成仪来实现上述刀具与轮坯的范成运动,用铅笔画出刀刃的一系列位置,就能清楚地观察到齿轮的范成过程。

四实验步骤1.根据已知的基本参数m, α, h c*, C*计算被加工齿轮的分度圆直径,以及标准齿轮、正、负变位齿轮的基圆、根圆及节圆直径,将结果填入实验报告中,并标注在已等分的圆形图纸上。

2.将图纸固定在圆盘上,使刀具处于切制标准齿轮的位置上。

3.“切齿”:将齿轮刀具溜板推到最右边(或最左边),然后每当把溜板向左(或向右)移动一个微小距离(2~3㎜)时,便用铅笔在绘图纸上描下刀具的刀刃位置,直到形成2~3个完整的轮齿为止。

4.“观察”:在“切齿”过程中,观察齿的形成过程和根切现象。

5.“变位”:正变位时,将刀具离开轮坯中心向外移动X㎜后,再按上述步骤切齿;负变位时,将刀具靠近轮坯中心移动X㎜后,也按上述步骤“切齿”。

6.比较三次所切齿形的变化。

7.填写好实验报告,将齿廓图附于实验报告中。

实验二:齿轮范成实验一、目的1.掌握用范成法制造渐开线齿轮的基本原理;2.了解渐开线齿伦产生根切现彖的原因和避免根切的方法;3.分析比较标准齿轮和变位齿轮的异同点。

二、设备和工具1 •齿轮范成仪和简易插齿机;2.圆规(自备);3.三角尺(自备);4•钢皮尺;5.剪刀:6.绘图纸(规格270亳米X 270毫米):7•铅笔(HB规格贰支自备);8.计算工具(口备);9.标准渐开线样板。

三、原理和方法1.齿轮范成原理简述范成法是利川一对齿轮互相啮合时其共轨齿廓互为包络线的原理來加工轮齿的。

加工时其中一轮为刀具,另一伦为伦坯,它们仍保持固定的角速比传动,完全和一对真正的齿伦互相啮合传动一样;同时刀具还沿轮坯的轴向作切削运动。

这样所制得齿轮的齿丿郭就是刀具刀刃在各个位置的包络线。

今若用渐开线作为刀具齿綁,则其包络线亦必为渐开线。

由于在实际加工时,我们是无法明显地看到刀刃在各个位置形成包绍线的过程,若用齿轮范成仪来实现轮坯与刀具间的传动过程,并川铅笔将丿J具刀刃的各个位宜记录在绘图纸上,这样我们就能清楚地观察到齿伦范成的过程。

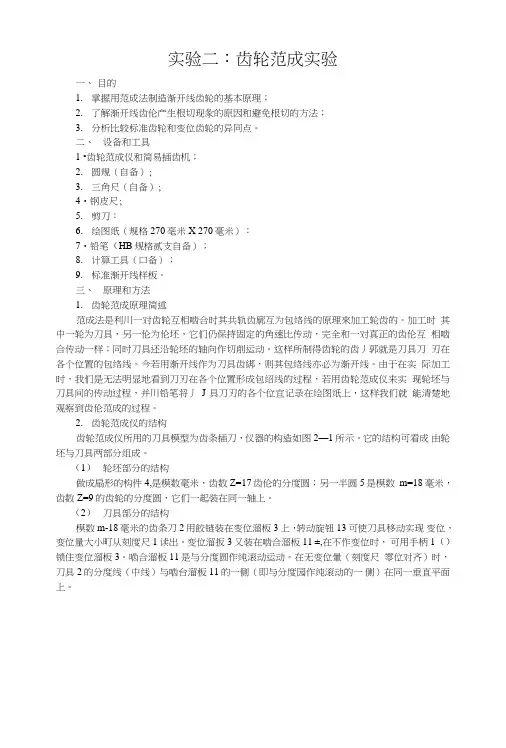

2.齿轮范成仪的结构齿轮范成仪所用的刀具模型为齿条插刀,仪器的构造如图2—1所示。

它的结构可看成由轮坯与刀具两部分组成。

(1)轮坯部分的结构做成扇形的构件4,是模数毫米,齿数Z=17齿伦的分度圆;另一半圆5是模数m=18毫米,齿数Z=9的齿轮的分度圆,它们一起装在同一轴上。

(2)刀具部分的结构模数m-18毫米的齿条刀2用餃链装在变位溜板3上,转动旋钮13可使刀具移动实现变位,变位量大小町从刻度尺1读出。

变位溜扳3又装在啮合溜板11 ±,在不作变位时,可用手柄1()锁住变位溜板3。

啮合溜板11是与分度圆作纯滚动运动。

在无变位暈(刻度尺零位对齐)时,刀具2的分度线(中线)与啮台溜板11的一侧(即与分度园作纯滚动的一侧)在同一垂直平面上。

齿轮范成仪四. 实验步骤1. “切削”标准齿轮(1)按基本参数m=9毫米,Z=9, a =20° , 心 和C =0.25计算被加工标准齿轮的分度圜、基圆、齿顶圆和齿根圆的半径。

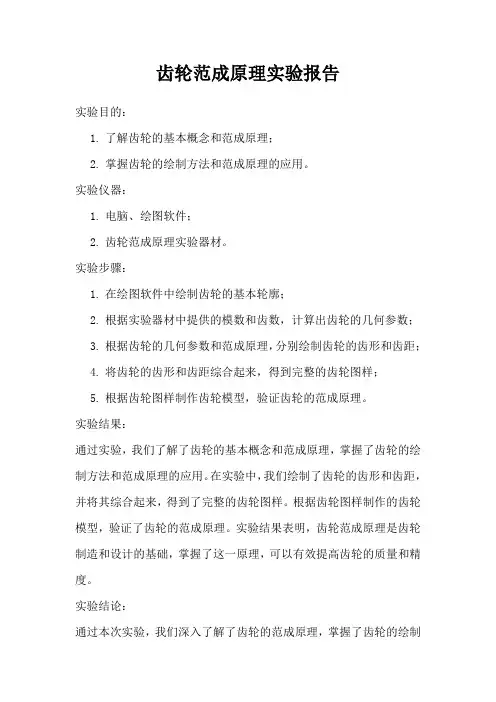

齿轮范成原理实验报告

实验目的:

1.了解齿轮的基本概念和范成原理;

2.掌握齿轮的绘制方法和范成原理的应用。

实验仪器:

1.电脑、绘图软件;

2.齿轮范成原理实验器材。

实验步骤:

1.在绘图软件中绘制齿轮的基本轮廓;

2.根据实验器材中提供的模数和齿数,计算出齿轮的几何参数;

3.根据齿轮的几何参数和范成原理,分别绘制齿轮的齿形和齿距;

4.将齿轮的齿形和齿距综合起来,得到完整的齿轮图样;

5.根据齿轮图样制作齿轮模型,验证齿轮的范成原理。

实验结果:

通过实验,我们了解了齿轮的基本概念和范成原理,掌握了齿轮的绘制方法和范成原理的应用。

在实验中,我们绘制了齿轮的齿形和齿距,并将其综合起来,得到了完整的齿轮图样。

根据齿轮图样制作的齿轮模型,验证了齿轮的范成原理。

实验结果表明,齿轮范成原理是齿轮制造和设计的基础,掌握了这一原理,可以有效提高齿轮的质量和精度。

实验结论:

通过本次实验,我们深入了解了齿轮的范成原理,掌握了齿轮的绘制

方法和范成原理的应用。

实验结果表明,齿轮范成原理是齿轮制造和设计的基础,掌握了这一原理,可以有效提高齿轮的质量和精度。

实验二 渐开线齿廓的范成原理一、 实验目的1、掌握用范成法加工渐开线齿廓的基本原理,观察齿廓的渐开线及过渡曲线的形成过程;2、了解渐开线齿轮根切现象和齿顶变尖现象的原因及用变位修正来避免发生根切的方法;3、分析、比较标准齿轮和变位齿轮的异同。

二、 实验仪器和工具1、齿轮范成仪2、自备:220mm Φ圆形绘图纸一张(圆心要标注清楚),削尖的HB 铅笔、橡皮、圆规(带延伸杆)、三角尺、剪刀、计算器等。

三、 实验原理范成法是利用一对齿轮(或齿条与齿轮)相互啮合时其共轭齿廓互为包络线的原理来加工轮齿的方法。

刀具有渐开线齿轮(或齿条)的外形,它与被切削齿轮坯的相对运动,完全与一对齿轮(或齿条与齿轮)的啮合一样,显然这样切制得到的轮齿齿廓就是刀具的刀刃在各个位置时的包络线。

本范成仪所用的两把刀具模型为齿条形插刀,其参数为20m mm =和8m mm =,20α= ,* 1.0ha =,*0.25c =。

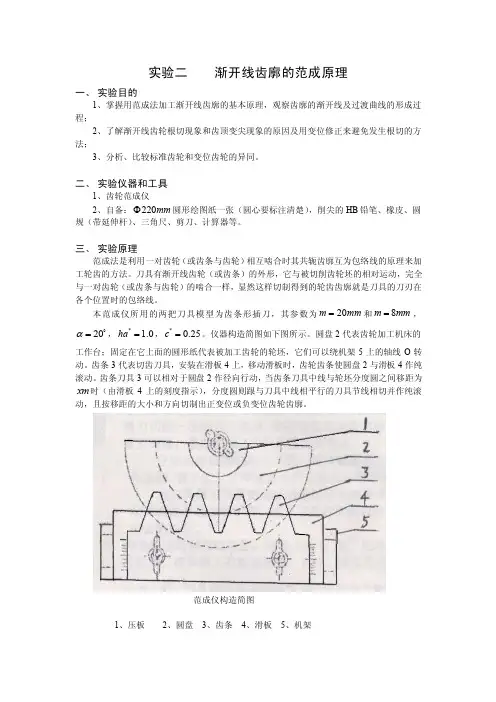

仪器构造简图如下图所示。

圆盘2代表齿轮加工机床的工作台;固定在它上面的圆形纸代表被加工齿轮的轮坯,它们可以绕机架5上的轴线O 转动。

齿条3代表切齿刀具,安装在滑板4上,移动滑板时,齿轮齿条使圆盘2与滑板4作纯滚动。

齿条刀具3可以相对于圆盘2作径向行动,当齿条刀具中线与轮坯分度圆之间移距为xm 时(由滑板4上的刻度指示),分度圆则跟与刀具中线相平行的刀具节线相切并作纯滚动,且按移距的大小和方向切制出正变位或负变位齿轮齿廓。

范成仪构造简图1、压板2、圆盘3、齿条4、滑板5、机架四、 实验步骤1、被加工的齿轮的模数20m mm =,8z =和8m mm =,20z =,变位系数分别为10X =,20.53X =+,30.53X =-,将其分度圆、基圆、齿顶圆、齿根圆直径,填入实验报告表内。

2、将220mm Φ圆形图纸分成三等分,分别用于绘制标准齿轮廓、正变位齿轮廓,负变位齿轮廓(选作),即圆心角各为120 ,并轻轻画出各自的角平分线,再画出分度圆、基圆及各自的齿顶圆和齿根圆,其参数及尺寸应分别标注清楚。

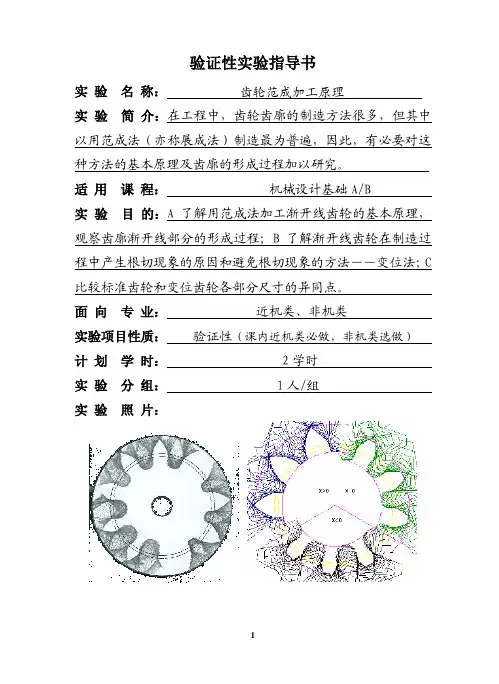

实验二齿轮范成原理实验一、实验目的1.掌握用范成法加工渐开线齿轮的基本原理,观察渐开线齿轮齿廓曲线的形成过程。

2.了解渐开线齿轮齿廓的根切现象和用径向变位避免根切的方法。

3.分析比较标准齿轮与变位齿轮齿形的异同。

二、实验内容本实验所用的范成仪有三种规格;齿轮的压力角α=20º;齿顶高系数h*a=1;顶隙系数c*=0.25;但齿数z与模数m不同,它们分别是:A、m=20 Z=10;B、m=15 Z=10;C、m=16 Z=17。

每个同学只用其中一种范成仪。

实验时每个同学须完成以下内容:1.范成标准齿轮使用A、B两种范成仪的学生可看到所范成的齿廓有明显的根切现象,其原因这是齿数Z=10,少于不根切的最少齿数Zmin,范成时刀具的齿顶线超过啮合极限点N,而产生根切。

使用C种范成仪的学生所范成的齿廓没有根切现象,这是因为所范成的齿轮的齿数Z=17=Z min,范成时刀具的齿顶线通过N点,因而没有根切。

2.范成变位齿轮使用A、B两种范成仪的学生范成变位系数X=0.5的正变位齿轮,其齿廓没有根切现象。

这是因为在Z=10时不根切的最小变位系数而实验所用的变位系数x=0.5,x>x min。

因此把刀具由加工标准齿轮的位置远离轮心平移xm距离后,刀具的齿顶线就低于N点,因而根切消除。

使用C种范成仪的学生范成变位系数x=-0.5的负变位齿轮,其齿廓有根切现象。

这是因为在范成Z=17的标准齿轮时刀具的齿顶通过N点,而将刀具向轮心平移xm距离,刀具的齿顶线超过N点,因而产生根切。

三、实验设备和工具1.齿轮范成仪(每人一台)。

2.铅笔、橡皮、剪刀、A3纸两张(学生自备)。

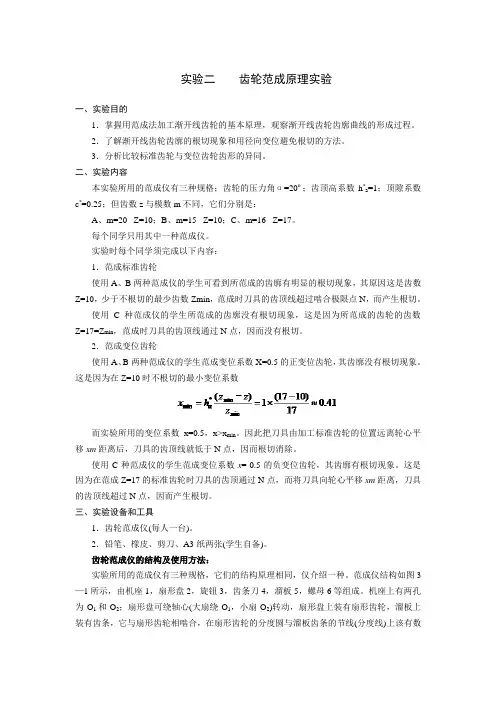

齿轮范成仪的结构及使用方法:实验所用的范成仪有三种规格,它们的结构原理相同,仅介绍一种。

范成仪结构如图3—1所示,由机座1,扇形盘2,旋钮3,齿条刀4,溜板5,螺母6等组成。

机座上有两孔为O1和O2;扇形盘可绕轴心(大扇绕O1,小扇O2)转动,扇形盘上装有扇形齿轮,溜板上装有齿条,它与扇形齿轮相啮合,在扇形齿轮的分度圆与溜板齿条的节线(分度线)上该有数字,移动溜板时可看到它们一一对应,即表示齿轮的分度圆与齿条的节线(分度线)作纯滚动。

实验三齿轮范成实验一、实验目的l.掌握用范成法切制渐开线齿轮齿廓的基本原理;2.了解渐开线齿轮产生根切现象的原因及避免根切的方法;3.分析和比较标准齿轮和变位齿轮的异同点。

二、实验设备和工具1.齿轮范成仪;2.自备齿轮毛坯一张(如图3-2所示)、绘图圆规及三角板、计算器和铅笔等文具。

三、实验原理齿轮范成法加工渐开线齿廓,是利用一对齿轮互相啮合传动时齿廓互为包络线的原理。

如将其中一个齿轮的齿廓磨成刀刃(即齿轮刀具),另一为齿轮毛坯,当刀具和齿轮毛坯的分度圆相切并作纯滚动时,齿轮刀具的刀刃就可以在齿轮毛坯上切出齿廓。

这与一对相互啮合的齿条齿轮传动的运动完全相同。

图3-1是齿轮范成仪的示意图,其中扇形盘2绕固定轴O转动,用压板1和螺母7将代表齿轮毛坯的图纸固定在扇形盘2上,拧松螺钉6,可调整齿条刀具3与齿轮毛坯之间的径向距离,螺钉6将齿条刀具2固定在滑板4上,滑板沿固定轨道5作住复横向移动,为了保证扇形盘2与滑板4作相对纯滚动,范成仪的扇形盘与滑板采用齿轮齿条啮合传动。

图3-1四、实验前的准备工作1. 根据下表所给的基本参数计算出标准齿轮、正变位齿轮和负变位齿轮的分度圆、基圆、齿顶圆和齿根圆的直径,并将它们记录下来填入表3-1中。

齿条刀具参数:m=20mm, ,,齿轮参数: m=20mm ,Z=8,图3-22.如图3-2所示,在图纸上画出分度圆,并把它分成三等份(如图中的OA、OB、OC),分别作其角平分线(如图中虚线中的OD、OE、OF),然后过角平分线与分度圆的交点,分别作OD、OE、OF的垂线。

3. 在图纸上分别画出标准齿轮,正变位齿轮和负变位齿轮的齿顶圆和齿根圆,它们就分别代表1/3个标准齿轮、正变位齿轮和负变位齿轮的毛坯。

并沿各齿顶圆将多余的图纸剪去,又以轮坯的中心为圆心,剪出16mm的圆孔。

顶圆将多余的图纸剪去,又以轮坯的中心为圆心,剪出40mm的圆孔。

五、实验步骤1.将范成仪的螺母7拧松,拿下压板1,把毛坯中心的圆孔套在O轴上。

“齿轮范成原理实验“实验报告

实验日期:年月日

班级:姓名:指导教师:一、实验目的

二、实验设备与工具

三、实验原理

四、定性比较不同齿轮有关参数的变化

一、范成仪基本参数

m=mm, α= , hɑ*= , c*= , z= 二、尺寸计算和比较

变为齿轮的最小变为系数x min

参数单

位

标准齿轮尺寸变位齿轮(与标准齿轮的比较)

正变位齿轮负变位齿轮

齿顶圆直径d a mm

分度圆直径d mm

齿根圆直径d f mm

基圆直径d b mm

周节p mm

分度圆齿厚S mm

分度圆齿间e mm

顶圆齿厚S a mm

注:在“与标准齿轮的比较”一栏中,凡比标准齿轮大者用“+”号表示,小者用“—”表示,尺寸相同用“0”表示

思考题讨论:

心得体会:。

一、实验目的1. 理解并掌握范成原理的基本概念和原理。

2. 通过实验观察范成原理在实际加工中的应用,加深对范成原理的理解。

3. 分析范成原理对齿轮加工质量的影响,提高齿轮加工的精度。

二、实验设备与工具1. 齿轮范成仪2. 齿条刀具3. 铁块4. 圆规5. 三角尺6. 铅笔7. 计算器三、实验原理范成原理是指利用齿轮与齿条啮合的运动关系,通过刀具与齿条、齿轮的相对运动,将齿条上的齿形复制到齿轮上,从而加工出渐开线齿轮的一种方法。

其基本原理如下:1. 齿条与齿轮啮合时,齿条上齿形曲线与齿轮齿形曲线相啮合,形成一对共轭齿形。

2. 在加工过程中,刀具与齿条、齿轮的相对运动与一对共轭齿形之间的运动相同,从而将齿条上的齿形复制到齿轮上。

四、实验步骤1. 准备实验设备与工具,检查齿轮范成仪、齿条刀具、铁块等设备是否完好。

2. 将齿条刀具固定在齿轮范成仪的横板上,调整刀具的位置,使其与齿轮中心线相切。

3. 将铁块放置在齿轮范成仪的底座上,确保铁块表面平整。

4. 在齿轮范成仪的横板上放置齿轮,调整齿轮的位置,使其与齿条刀具相切。

5. 开启齿轮范成仪,使齿轮与齿条刀具进行啮合,观察齿轮的加工过程。

6. 记录实验数据,包括齿轮的模数、齿数、压力角等参数。

7. 分析实验数据,比较标准齿轮与变位齿轮的异同点。

五、实验结果与分析1. 通过实验,成功加工出渐开线齿轮,验证了范成原理的正确性。

2. 实验结果表明,范成原理加工的齿轮具有良好的精度和稳定性。

3. 在实验过程中,观察到以下现象:a. 齿轮与齿条啮合时,齿轮的齿形曲线与齿条上的齿形曲线相啮合,形成一对共轭齿形。

b. 齿轮在加工过程中,齿形曲线逐渐形成,与齿条上的齿形曲线相吻合。

c. 通过调整刀具的位置,可以加工出标准齿轮和变位齿轮。

六、实验结论1. 范成原理是齿轮加工中一种重要的加工方法,具有精度高、稳定性好等优点。

2. 通过实验,加深了对范成原理的理解,提高了齿轮加工的技能。

齿轮范成原理及齿轮参数测定实验机械设计齿轮范成原理实验目的23掌握用范成法加工渐开线齿轮的基本原理,观察齿廓形成的过程。

了解渐开线齿廓产生根切现象的原因和避免根切的方法,建立变位齿轮的基本概念。

分析比较标准齿轮和变位齿轮的异同点。

1机械设计实验原理齿轮加工方法:铸造、热轧、冲压、模锻、粉末冶金和切削法。

切削法包括范成法(展成法)和仿形法。

范成法:利用一对齿轮或齿轮与齿条互相啮合时,其共轭齿廓互为包络线的原理。

特点:刀刃包络线=齿廓形状用范成法切削齿轮时,常用的刀具有:齿轮插刀、齿条插刀(梳刀)和滚刀。

•用范成法加工渐开线齿轮的过程中,有时•刀具齿顶会把被加工齿轮根部的渐开线齿•廓切去一部分,这种现象称为根切。

•根切的危害:根切将削弱齿根强度,甚至可能降低传动的重合度,影响传动质量。

国家工科机械基础教学基地根切现象及其避免方法•避免根切现象的方法有:•(1)选用的齿数;•(2)采用的变位齿轮,一般情况下。

•(3)改变齿形参数,如减小或加大均可使减小,以避免根切。

min z z >minxx >1≤x a h *min z α根切现象国家工科机械基础教学基地设备:范成仪。

由于加工时看不到刀刃在各个位置形成的曲线,利用齿轮范成仪来实现轮坯与刀具的传动过程。

范成仪中所用的刀具为齿条插齿刀,具体参数如下:模数mm ,压力角,齿顶高系数,径向间隙系数,被加工齿轮的齿数。

16m =20α︒=1a h *=1c *=10z=范成仪范成仪结构示意图1—压紧圆盘2—圆盘3—齿条刀具4—底座5—齿条滑板6—压紧螺母机械设计实验要求1.实验要求画出两种齿轮即标准齿轮和正变位齿轮的轮廓线;2.完成的图,须经指导教师签字,并附在实验报告中。

06 实验方法及步骤国家工科机械基础教学基地绘制标准渐开线齿轮1.计算出齿轮的分度圆直径,基圆直径,齿顶高,齿顶圆直径和分度圆齿厚,并填入下表。

d b d a h a de 标准齿轮参数表序号 名 称 公式及计算数据1 分度圆直径 d mz ==2 基圆直径 cos b d d α==3 齿顶高 a a h h m *=4 齿顶圆直径 2a a d d h m *=+=5分度圆齿厚2ms π==02实验内容将图纸(轮坯)安装在圆盘上面,并分别画出分度圆,基圆和齿顶圆实验方法及步骤d=160mm m =16m m h *a =1c* =0.25=20ºz =1006 实验方法及步骤调整齿条刀具的径向位置,使齿条刀具的中线与被加工齿轮的分度圆相切,并左右拉动刀具横滑板,检查并保证刀具的每个齿的中线与被加工齿轮的分度圆相切,然后通过2个螺母压紧刀具,完成对刀过程。

实验二 齿轮范成原理一、目的要求1.巩固和掌握用范成法切制渐开线齿轮的基本原理。

观察齿廓的渐开线部分及过渡曲线部分的形成过程。

2.了解渐开线的根切现象和齿顶变尖原因以及用变位修正来避免根切的方法,并分析、比较标准齿轮和变位齿轮的异同点。

3.巩固齿轮基本几何尺寸的计算,并进一步了解基本参数m ,z ,α,x 在齿轮设计和加工中的意义和作用。

二、仪器设备 1.齿轮范成仪:齿条刀具的主要参数(图1)m=20mm ,α=20°,00.1*=a h ,25.0*=C被切齿轮的主要参数:m=20 (mm),α=20°,z =10,.1*=a h =1,25.0*=C2.代替被加工齿轮坯件的图纸一张 3.同学需要自备如下的东西(1) 削尖的铅笔二支 (2) 圆规、三用板及胶皮擦三、范成仪的构造及工作原理图2为齿轮范成仪简图,圆盘1表示被加工齿轮的毛坯,安装在机架4上,并可绕机架上的固定轴O 转动。

齿条刀具2安装在溜板3上,当移动溜板时,轮坯圆盘1上安装的与被加工齿轮具有同等大小分度圆的齿轮与并固接在溜板上的齿条啮合,并保证被加工齿轮的分度圆与溜板3上的齿条节线作纯滚动,从而实现范成运动。

松开螺母5即可调整齿条刀具相对于轮坯中心的距离,因此,齿条2可以安装在相对于圆盘1的各个位置上,如使齿条分度线与圆盘1的分度圆相切,则可以绘出标准齿轮的齿廓。

当齿条2的中线与圆盘1的分度圆间有距离时,(其移距值xm 可以在溜板3的刻度上直接读出来),则可按移距的大小和方向绘出各种正移距或负移距变位齿轮。

范成法是利用一对齿轮互相啮合时,共轭齿廓互为包络线的原理来加工的。

加工时其中图1一轮为刀具。

另一轮为毛坯,而由机床的传动链迫使它们保持固定的角速比旋转,完全和一对齿数比相同的齿轮相互相传动一样,同时刀具还沿轮坯轴线方向作切削运动,如此切出的齿轮的轮廓,就是刀具刀刃的一系列位置,就能清楚的观察到加工齿轮的范成过程。

实验二齿轮范成原理

一、一、实验目的:

二、一、1、掌握用范成法制造渐开线齿轮齿廓的基本原理;

三、一、2、了解渐开线齿廓的根切现象和用径向变位避免根切的方法;

四、一、3、分析比较标准齿轮和变位齿轮的异同点。

二、实验装置和工具:

1、齿轮范成仪;

2、绘图纸;

3、圆规、三角尺、两支不同颜色的铅笔或圆珠笔(学生自备)。

三、实验原理和构造:

范成法是利用一对齿轮互相啮合时其共轭齿廓互为包络线的原理来加工轮齿的一种方法。

加工时,其中一轮为刀具,另一轮为轮坯,二者对滚时,好象一对齿轮互相啮合传动一样;同时刀具还沿轮坯的轴向作切削运动,最后在轮坯上被加工出来的齿廓就是刀具刀刃在各个位置的包络线。

为了看清楚齿廓形成的过程,可以用图纸做轮坯,在不考虑切削和让刀运动的情况下,刀具与轮坯对滚时,用铅笔将刀具刀刃的各个位置描绘在图纸上,其包络线就是被加工齿轮的齿廓曲线。

在实际生产中,大量使用的是渐开线齿廓,因此刀具齿廓亦为渐开线。

图2—1 齿轮范成仪示意图

本仪器是按齿轮与齿条啮合原理设计成的,刀具模型为一齿条(相当于插齿刀),齿轮模型则为半径相当于被切齿轮节圆半径的半圆盘。

其构造如图示2-1所示。

半图盘2 固定于机架1的轴心O转动,在半圆盘周围刻有凹槽,槽内绕有钢丝3,钢丝的一端分别固定在圆盘面上的B 、B'处,而另一端则分别固定在纵拖板4上的A、A' 处,纵拖板可在机架上沿水平方向移动,钢丝便拖动圆盘转动。

这与被加工齿轮相对于齿条刀具的运动相同。

在纵拖板上还装有带刀具6的横拖板5,转动螺旋7可使横拖板前后移动,以调整刀具中线使与轮坯的分度圆相切(在实验中也可调整刀具的齿顶线使其与轮坯的齿根圆相切)。

在范成仪中齿条刀具的已知参数为:

模数m=25;(m=20)

压力角 ︒=20α

;(︒

=20α)

齿顶高系数 1*=ha ;(1*

=ha )

径向间隙系数 25.0*=C ;(25.0*

=C )

被切齿轮参数: 齿数

8=z ;(z =10)

分度圆直径 )(200

mm mz d ==;(d =200mm ) 最大移距量

20

+;-5 。

四、实验方法及步骤:

1、根据已知的刀具参数和被加工齿轮分度圆直径,计算被加工齿轮的基圆、最大变位量、标准齿轮的齿顶圆与齿根圆直径以及变位齿轮的齿顶圆与齿根圆直径。

(1)被加工齿轮分度圆直径

mm

d 200=;(mm

d

200=)

(2)被加工齿轮的基圆直径 mm d b 9.187=;(mm d b 9.187=) (3)齿顶圆直径 mm d a 250=;(mm d a 240=) (4)齿根圆直径

mm

d

f

5.137=;(mm d f 150=)

(5)最小变位系数 532.0min =X ;(415.0min =X )

(6)最小变位量 mm m X 3.13min =⋅;(mm m X 3.8min =⋅) (7)变位齿轮齿顶圆直径 mm d a 6.276'

=;(mm d a 6.256'

=) (8)变位齿轮齿根圆直径

mm

d

f

1.164'=。

(

mm

d

f

6.166'=)

按照上述尺寸绘入给定的图纸上。

2、把图纸(轮坯)安装在半圆盘1上,对准中心由压环8压住,并放在齿条刀具6的下面。

3、调节刀具中线,使其与被加工齿轮(轮坯)分度圆相切。

4、“切制”齿廓时,先把刀具移向一端,使刀具的齿廓退出轮坯中标准齿轮的齿顶圆,然后每当刀具向另一端移动2—3mm 距离时,描下刀刃在图纸轮坯上的位置,直到形成两个完整的轮齿时为止,此时应注意轮坯上齿廓的形成过程,并观察其根切现象。

5、重新调整刀具,使刀具中线远离轮坯中心,移动距离为避免根切的最小变位量,再“切制”齿廓。

此时即使刀具的齿顶线与变位齿轮的齿根圆相切。

按照上述的操作过程,同样可以“切制”得到两个完整的正变位齿轮的齿廓曲线。

为了便于比较,“切制”标准齿轮齿廓与变位齿轮齿廓采用色笔分开。

五、实验结果

3、齿廓图

六、思考题:

1、实验所得的标准齿轮齿廓与正变位齿轮齿廓的形状是否相同?为什么?

2、通过实验,说明你所观察到的根切的具体部位?并说明引起根切的原因和避免根切的方法?。